一种注塑成型的电流互感器及其制备方法

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及电流互感器的技术领域,更确切地说涉及一种注塑成型的电流互感器及其制备方法。

背景技术

电流互感器被广泛应用于线路电流测量,是能将大电流变成小电流的电气器材,用于量测或保护系统。其主要功能是将高电压或大电流按比例变换成标准低电压(100V)或标准小电流(5A或1A,均指额定值),以便实现测量仪表、保护设备及自动控制设备的标准化、小型化。同时互感器还可用来隔开高电压系统,以保证人身和设备的安全。

现有的电流互感器多采用外壳内浇注环氧树脂的封装工艺,环氧树脂固化时间在25小时左右,电流互感器的加工周期长,生产效率低。除此之外,此工艺还存在以下不足:

(1)绝缘外壳厚度大,韧性差,浇灌封时若处理不当,绝缘层内部可能产生气泡,在环氧树脂固化时,因收缩率和内应力的影响,绝缘外壳内部会出现龟裂,引起局部放电,降低绝缘外壳的耐电压强度,甚至造成漆包线断裂,这些都直接影响对线圈的保护效果,最终影响电流互感器的正常使用;

(2)电流互感器是两种材料的结合,外表不美观,在实际灌封过程中采用人工手动灌封,很难保整灌封稳定性,填充效果差,人为因素对产品质量影响相当大,造成灌封工艺制备的产品个体之间差异性大,外观一致性较差,进而影响产品的性能一致性。

发明内容

本发明要解决的技术问题是,提供一种注塑成型的电流互感器,精度高、制备工艺简单、工艺周期短、外壳性能优异、外观一致性好。

本发明的技术解决方案是,提供一种注塑成型的电流互感器,一种注塑成型的电流互感器,包括绕组磁芯、引线、壳体;所述的绕组磁芯包括磁芯及缠绕在所述磁芯上的二次绕组;所述引线分别与二次绕组的两端对应连接;所述壳体包括支撑体以及包围在互感器外表面的塑胶层,所述支撑体由固定板、带有通孔的凸台、引线固定槽和定位柱组成,所述的固定板用于支承绕组磁芯,所述凸台用于装配并固定绕组磁芯,所述凸台的通孔用于安装一次绕组;所述引线固定槽与固定板形成为一体且用于固定引线;所述的定位柱设置在固定板的底部且用于与注塑模具顶针连接定位;所述的绕组磁芯和支撑体均注塑在塑胶层内。

与现有技术相比,本发明的注塑成型的电流互感器有以下优点:与传统的封装工艺相比,设置了固定电流互感器的支撑体,绕组磁芯固定在支撑体的凸台上并由固定板支承,通过注塑工艺制得的电流互感器质量稳定可靠,外观一致性好,韧性、绝缘性及密封良好;引线固定槽可设置在支撑体边缘的任意位置,使得引线从引线固定槽中出线,方便后续的注塑工艺;定位柱与注塑模具的顶针对接,使定位柱所在的固定板底面与模具面之间形成一定空间,便于热熔的注塑材料流入并在底面形成一层薄塑胶层,同时定位柱能够确保支撑体与注塑的模具面平稳贴合,避免在注塑过程中支撑体发生倾斜;采用注塑工艺制备的电流互感器,具有制备流程简单,加工周期短,可在数秒内注塑成型,生产效率高的优点。

优选的,所述的凸台上设置有定位结构,所述的绕组磁芯上设置有与所述的定位结构相匹配的限位结构。采用此方案,凸台上的定位结构与绕组磁芯上的限位结构配合,可以对绕组磁芯限位;可根据实际需求选择一次绕组导电母排相对凸台上的定位结构的位置并插入凸台的通孔中,适应不同的应用场景。

优选的,所述磁芯是圆环形、矩形、跑道形、C形、U形或者E形中的一种。采用此方案,可以根据实际需求选择磁芯的形状。

本发明要解决的另一个技术问题是,提供一种注塑成型的电流互感器的制备方法,能够制备外壳性能优异、外观一致性好的电流互感器,且工艺简单、工艺周期短。

本发明的技术解决方案是,提供一种注塑成型的电流互感器的制备方法,包括以下步骤:

S1:线圈绕制,选取磁芯,采用绕线机精密绕制若干匝数的导体线圈,制成绕组磁芯;

S2:引线连接,将步骤S1制得的绕组磁芯上的导体线圈的两端分别连接在两条引线的接头上;

S3:支撑体制备,通过注塑机注塑制备与磁芯配套的电流互感器的支撑体,所述的支撑体包括固定板、带通孔的凸台和引线固定槽,所述的固定板用于支承绕组磁芯,所述凸台用于装配并固定绕组磁芯,所述凸台的通孔用于安装一次绕组,所述的引线固定槽用于固定引线;

S4:绕组磁芯装配,将步骤S2制得的连接有引线的绕组磁芯装配在支撑体上,并将引线固定在引线固定槽内;

S5:注塑成型,将步骤S4制得的装配有绕组磁芯的支撑体固定在电流互感器的注塑模具内,并将引线拉直卡入注塑机的线槽内,随后将电流互感器的注塑模具的镶件放入电流互感器的注塑模具内,注入注塑材料进行合模注塑,在绕组磁芯和支撑体表面以及两者结合的空隙处形成一层塑胶层,待冷却至常温后,将制得的电流互感器从电流互感器的注塑模具中取出。

与现有技术相比,本发明的注塑成型的电流互感器的制备方法有以下优点:采用注塑工艺制备的电流互感器,具有制备流程简单,加工周期短,可在数秒内注塑成型,生产效率高的优点;与传统的封装工艺相比,设置了固定电流互感器的支撑体,绕组磁芯固定在支撑体的凸台上并由固定板支承,通过注塑工艺制得的电流互感器质量稳定可靠,外观一致性好,韧性、绝缘性及密封良好。

优选的,步骤S3中,所述磁芯的材料是非晶软磁合金、纳米晶软磁合金、铁氧体或坡莫合金中的一种。采用此方案,使磁芯具有高饱和磁感应强度、高磁导率、低损耗等特点,能够有效提升电流互感器的各项性能。

优选的,步骤S3中,所述支撑体的注塑材料是聚对苯二甲酸丁二醇酯、聚对苯二甲酸乙二醇酯及苯乙烯-丙烯腈中的至少一种。采用此方案,使支撑体具备良好的抗击强度、耐磨性、热稳定性、电绝缘性等优点。

优选的,步骤S5中,所述塑胶层的注塑材料是丙烯腈-丁二烯-苯乙烯、聚丙烯、聚碳酸酯、聚氯乙烯、橡胶及尼龙中的至少一种。采用此结构,使塑胶层具备良好的阻燃性、耐化学性、耐热性、电绝缘性、高强度机械性能和高耐磨加工性能等优点。

优选的,步骤S5中,所述塑胶层的厚度为0.5mm-2mm。采用此方案,塑胶层的电绝缘性及电流互感器的高精度要求都能得到满足。

附图说明

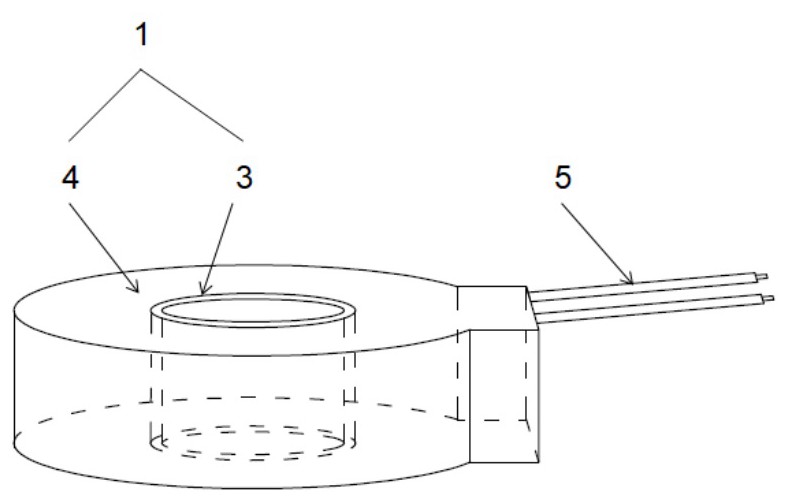

图1为本发明的注塑成型的电流互感器的实施例1的外部结构示意图。

图2为本发明的注塑成型的电流互感器的实施例1的内部结构示意图。

图3为图2的A-A剖视图。

图4为本发明的注塑成型的电流互感器的实施例1中支撑体的结构示意图。

图5为本发明的注塑成型的电流互感器的实施例1中支撑体底部结构示意图。

图6为本发明的注塑成型的电流互感器的实施例2中支撑体的结构示意图。

图7为本发明的注塑成型的电流互感器的实施例3中支撑体的结构示意图。

如图中所示:1、壳体,2、绕组磁芯,2-1、漆包线,2-2、磁芯,3、支撑体,3-1、凸台,3-1a、定位凸体,3-1b、定位凸体,3-2、通孔,3-3、引线固定槽,3-4、出线孔,3-5、定位柱,3-6、固定板,4、塑胶层,5、引线。

具体实施方式

为了更好得理解本申请,将参考附图对本申请的各个方面做出更详细的说明。应理解,这些详细说明只是对本申请的示例性实施方式的描述,而非以任何方式限制本申请的范围。在说明书全文中,相同的附图标号指代相同的元件。

在附图中,为了便于说明,已稍微夸大了物体的厚度、尺寸和形状。附图仅为示例而非严格按比例绘制。

还应理解的是,用语“包括”、“具有”、“包含”、“包含有”,当在本说明书中使用时表示存在所述的特征、整体、步骤、操作、元件和/或部件,但不排除存在或附加有一个或多个其他特征、整体、步骤、操作、元件、部件和/或它们的组合。此外,当诸如“…至少一个”的表述出现在所列特征的列表之后时,修饰整个所列特征,而不是修改列表中的单独元件。

实施例1:

如图1至图3中所示,本发明的注塑成型的电流互感器,采用注塑工艺对装配有绕组磁芯2的支撑体3进行包胶制备而成,包括磁芯2-2、漆包线2-1、引线5和壳体1,壳体1包括支撑体3和包围在电流互感器外部的塑胶层4。绕组磁芯2由漆包线2-1作为二次绕组缠绕在磁芯2-2上构成,漆包线2-1的两端分别与两条引线5的接口焊接连接,引线5嵌入引线固定槽3-3中并穿过出线孔3-4延伸至壳体1外部。磁芯2-2的材料可以选用非晶软磁合金、纳米晶软磁合金、铁氧体或坡莫合金中的一种;支撑体3的材料可以选用聚对苯二甲酸丁二醇酯(PBT)、聚对苯二甲酸乙二醇酯(PET)和苯乙烯-丙烯腈(AS树脂)中的至少一种;塑胶层4的材料可以选用丙烯腈-丁二烯-苯乙烯(ABS)、聚丙烯(PP)、聚碳酸酯(PC)、聚氯乙烯(PVC)、橡胶和尼龙(PA)中的至少一种。

如图4至图5所示,支撑体3上设置有凸台3-1、固定板3-6、引线固定槽3-3和定位柱3-5;本实施例中,凸台3-1为圆柱形凸起结构,对应的,磁芯2-2为环形结构,但不局限于此,凸台3-1外径不大于绕组磁芯2内径,绕组磁芯2套接并固定在凸台3-1上;固定板3-6与凸台3-1连接,用于支承绕组磁芯2;凸台3-1上还设有一个贯穿上下的通孔3-2,通孔3-2用于安装一次绕组,通孔3-2可根据一次绕组安装需求设计成不同的形状,如圆形、矩形、十字形等;引线固定槽3-3设置在固定板3-6的边缘,用于安装固定引线5,引线固定槽3-3可设置在固定板3-6边缘的任意位置;引线固定槽3-3的一端设有两个出线孔3-4,两条引线5分别从两个出线孔3-4中穿出并呈水平状态,便于后续的注塑工艺;定位柱3-5有三个,且均设置在固定板3-6的背向凸台3-1的底部,定位柱3-5用于与注塑模具的顶针对接,使得在固定板3-6与注塑模具之间形成一定空间,便于热熔的注塑材料流入并形成一层塑胶层4,同时三个定位柱3-5能够确保支撑体3与模具面平稳贴合,避免在注塑过程中支撑体3发生倾斜。将绕组磁芯2套接在支撑体3的凸台3-1上后,通过注塑工艺在绕组磁芯2和支撑体3的表面以及两者结合的空隙处合模形成塑胶层4。

本实施例的注塑成型的电流互感器的制备方法具体步骤如下:

S1:线圈绕制,选取性能检验合格的磁芯2-2,放入绕线机中按照需求精密绕制2000匝数的漆包线2-1,漆包线2-1线圈首末两端预留长度为100mm的线头,且头部需挂10mm长的锡,以便于后续对绕组线圈的性能检测;本实施例中,磁芯2-2为圆环形,选用纳米晶软磁合金磁芯,具有高饱和磁感应强度、高磁导率、低损耗等特点,能够有效提升互感器各项性能;

S2:引线焊接,打开锡炉,调节焊接温度至350℃;将步骤S1中制得的磁芯和线圈的组合体,即绕组磁芯2首末两端的预留线圈分别缠绕在引线5的两个剥头处,去除多余线圈线头,随后将引线接头浸入锡炉液面进行焊接处理;

S3:支撑体3制备,将支撑体3模具装入注塑机中,将注塑材料聚对苯二甲酸丁二醇酯(PBT)原料颗粒置于注塑机加热腔内,设定加热腔加热温度为250℃,进行加热熔融,随后将熔融状态的PBT材料注入支撑体3模具中,进行支撑体3的批量制备,得到与环形磁芯2-2形状相匹配的支撑体3;本实施例中,通孔3-2为圆形通孔;支撑体3选用PBT材料,具备良好的抗击强度、耐磨性、热稳定性、电绝缘性等优点;

S4:绕组磁芯2装配,将步骤S2获得的焊接有引线的绕组磁芯2套入支撑体3固定板3-6的凸台3-1上,引线5分别卡入两个引线固定槽内3-3,随后穿过出线孔3-4延伸至支撑体3外部;

S5:注塑成型,将PP原料颗粒放入注塑机加热腔内,设定加热温度为170℃进行加热处理;将装配有绕组磁芯2的支撑体3固定于互感器模具中,并将引线5拉直卡入注塑机线槽内,随后将模具镶件放入模具内,设定注塑压力为50MPa,注入熔融状态的PP材料进行合模注塑,在绕组磁芯2以及支撑体3表面注塑一层塑胶层4,待塑件冷却至常温后,取出制得本实施例的电流互感器;本实施例中,塑胶层4选用PP材料,具备良好的阻燃性、耐化学性、耐热性、电绝缘性、高强度机械性能和高耐磨加工性能等优点,塑胶层4厚度为1毫米。

实施例2:

如图6中所示,本实施例中的注塑成型的电流互感器与实施例1的区别在于,凸台3-1为十字形柱状凸起结构,凸台3-1上设置有四个定位结构,所述的定位结构是定位凸体3-1a,绕组磁芯2的内孔形状与凸台3-1的外表面相匹配。通孔3-2形状为十字形,可根据实际需求选择一次绕组导电母排的插入方向,适应不同的应用场景。对应的,本实施例的注塑成型的电流互感器的制备方法中,步骤S3制备支撑体时,要选用凸台3-1为十字形柱状凸起结构的支撑体注塑模具。

实施例3:

如图7中所示,本实施例中的注塑成型的电流互感器与实施例1的区别在于,凸台3-1为圆形与矩形组合的凸起结构,凸台3-1上设置有两个定位结构,所述的定位结构是定位凸体3-1b,绕组磁芯2的内孔形状与凸台3-1的外表面相匹配。通孔3-2为圆形与矩形的组合结构,可用于安装一次绕组导线母排或是直接穿过导线。对应的,本实施例的注塑成型的电流互感器的制备方法中,步骤S3制备支撑体时,要选用凸台3-1为凸台3-1为圆形与矩形组合的凸起结构的支撑体注塑模具。

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种注塑成型的电流互感器及其制备方法

- 一种不同种类树脂的注塑成型品及其制备方法和由该方法制备的注塑成型品及其应用