换热器

文献发布时间:2023-06-19 11:16:08

技术领域

本申请涉及热交换技术领域,尤其涉及一种换热器。

背景技术

相关换热器在装配过程中,没有对集流件进行定位,集流件容易发生旋转,造成集流件上的扁管槽和扁管位置发生偏移,导致钎焊后的扁管和集流管之间连接不可靠。

发明内容

鉴于存在的上述问题,本申请提供了一种换热器,以解决在装配过程中集流件容易发生旋转的问题。

为了达到上述目的,本申请采用以下技术方案:

一种换热器,包括:集流件、堵帽、边板和换热管;

所述集流件与所述换热管固定连接,且所述集流件的内腔和所述换热管的管腔连通;

所述集流件具有开口,所述堵帽包括封盖部和连接部,所述封盖部封盖于所述集流件的开口处,所述封盖部与所述集流件的管壁固定连接,所述连接部沿所述边板设置;

所述连接部包括第一侧板和第二侧板,第一侧板和第二侧板分别位于所述连接部相对的两侧,所述边板的部分位于所述第一侧板和所述第二侧板之间,所述边板的边缘与所述第一侧板、所述第二侧板固定配合,使所述集流件相对所述边板固定;

所述连接部包括与所述边板固定连接的限位部,所述限位部自第一侧板向靠近所述第二侧板延伸设置,和/或,所述限位部自所述第二侧板向第一侧板延伸设置。

本申请通过集流件和所述堵帽固定连接,堵帽的连接部和所述边板固定连接,以使集流件相对边板固定,使集流件不容易发生旋转。

可选的,所述限位部包括多个第一凸起,多个第一凸起沿第一侧板和/或第二侧板的长度方向间隔分布,第一凸起与所述边板铆接。

可选的,所述连接部包括主体段和延伸段,所述主体段连接于所述封盖部和延伸段之间,所述第一侧板、所述第二侧板分别连接于所述延伸段的两侧。

可选的,所述边板和所述延伸段之间具有间隙,所述延伸段设有镂空结构。

可选的,包括:所述集流件包括第一集流管和第二集流管,所述第一集流管和所述第二集流管平行设置,第一集流管和第二集流管均设有与所述换热管一一对应的连接槽,所述换热管的两端分别位于对应的连接槽内,所述第一集流管的管腔通过所述换热管的管腔与所述第二集流管的管腔连通,换热管的管壁与所述连接槽处的槽壁密封连接;第一集流管和第二集流管均设置有开口,第一集流管的开口处和第二集流管开口处均设置有所述堵帽,所述边板位于第一集流管和第二集流管之间,所述边板相对所述第一集流管、第二集流管垂直设置。

可选的,所述边板包括两块,两边板平行设置,两所述边板、第一集流管、第二集流管构成方形框架,所述换热管位于所框架内。

可选的,所述边板的端部设有圆弧壁,所述圆弧壁与所述集流件的外壁贴合,所述圆弧壁与所述集流件的外壁通过焊接固定。

可选的,所述封盖部的部分位于所述集流件的管腔内,封盖部位于管腔内的侧壁与集流件的内壁贴合且封盖部与集流件过盈配合。

可选的,所述封盖部设有凹部,凹部的凹槽槽口朝向所述集流件外。

可选的,所述封盖部的外周沿径向延伸形成一密封边,密封边的宽度大于所述集流件的壁厚,密封边与所述集流件的端部密封配合;所述密封边的周缘设有第二凸起,第二凸起与所述集流件的外壁铆接。

附图说明

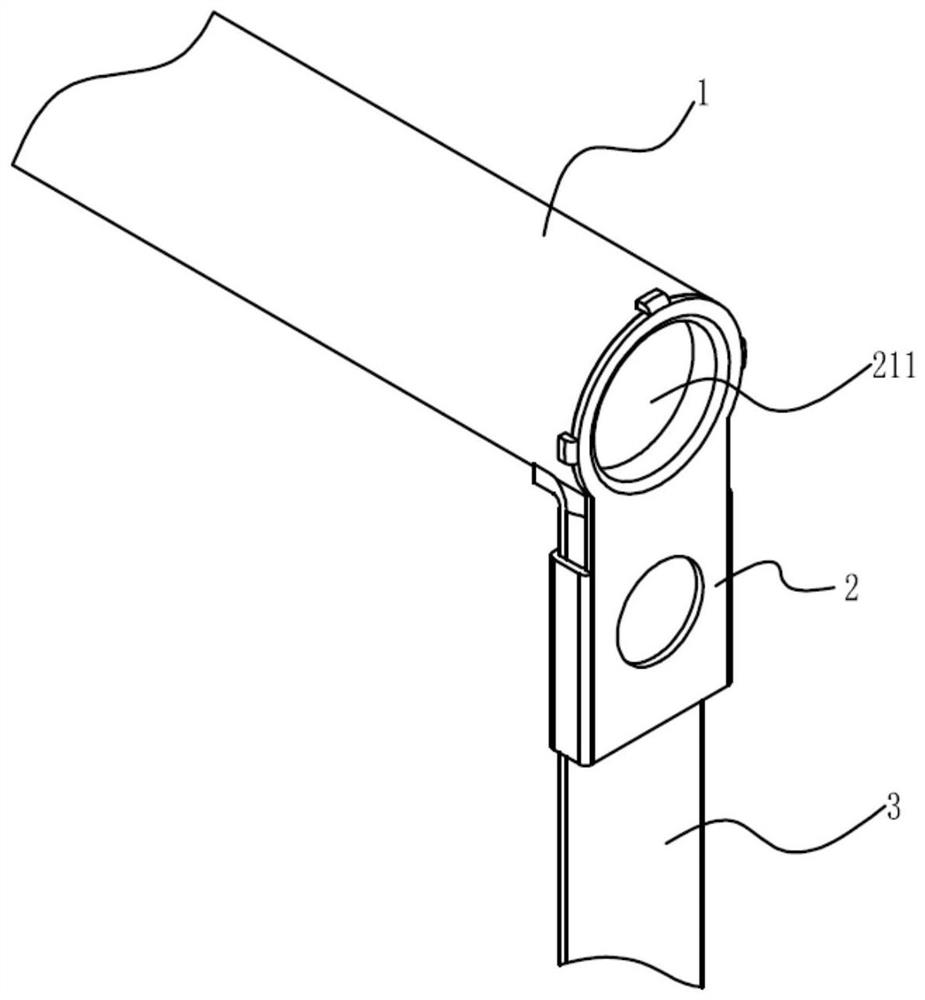

图1是本申请的换热器组件装配结构示意图;

图2是本申请的堵帽结构示意图;

图3是本申请的边板结构示意图;

图4是本申请一示例性实施例的换热器组件装配结构示意图;

图5是本申请另一示例性实施例的换热器组件装配结构示意图;

图6是本申请一示例性实施例的换热器结构示意图;

图7是本申请集流件的结构示意图。

图中:1集流件,11第一集流管,12第二集流管,13连接槽,2堵帽,21封盖部,211凹部,212密封边,213第二凸起,22连接部,221第一侧板,222第二侧板,223限位部,224主体段,225延伸段,226镂空结构,3边板,31圆弧壁,4换热管,5安装支架。

具体实施方式

这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本申请相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本申请的一些方面相一致的装置和方法的例子。

在本申请使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本申请。在本申请和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

应当理解,本申请说明书以及权利要求书中使用的“第一”“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个;“多个”表示两个及两个以上的数量。除非另行指出,“前部”、“后部”、“下部”和/或“上部”等类似词语只是为了便于说明,而并非限于一个位置或者一种空间定向。“包括”或者“包含”等类似词语意指出现在“包括”或者“包含”前面的元件或者物件涵盖出现在“包括”或者“包含”后面列举的元件或者物件及其等同,并不排除其他元件或者物件。

下面结合附图,对本申请示例型实施例的换热器组件进行详细说明。在不冲突的情况下,下述的实施例及实施方式中的特征可以相互补充或相互组合。

如图1、图2、图3所示,一种换热器,包括:集流件1、与集流件1相配的堵帽2、边板3。集流件1为中空的圆形管,集流件1的端部设置开口,该开口可作为冷媒的流通口。集流件1可以是由复合板材通过相关设备卷绕而成,后对集流件1进行开槽加工。复合板材的表面涂覆有焊料,换热组件高温过炉时,焊料在高温下融化,液态焊料在毛细作用下被吸到了连接缝隙中,待液态焊料冷却后凝固将连接缝隙封堵。例如,堵帽2和集流件1、边板3和集流件1之间的连接间隙。封堵这些连接间隙,使各组件的连接处密封,并使各个组件之间固定连接。

所述堵帽2包括封盖部21和连接部22,封盖部21和连接部22为一体结构,堵帽2可以是板材通过模压加工而成。所述封盖部21呈圆柱状或瓶盖状,封盖部21封盖于所述集流件1的开口处,封盖部21与所述集流件1的管壁固定配合。具体的,所述封盖部21的部分通过开口置入所述集流件1的管腔内,封盖部21置入管腔的部分与集流件1的内壁贴合,封盖部21与集流件1过盈配合。所述封盖部21朝向集流件1的管腔内凹陷形成一凹部211,凹部211围成的凹槽槽口朝向集流件1外。可选的,所述封盖部21置入管腔的部分为圆锥结构,此部分的截面积随插入管腔的深度增大而增大,使堵帽2随着封盖部21插入,与集流件1内壁之间的压力逐渐增大。可选的,制作堵帽2的板材为弹性材料,使封盖部21位于集流件1管腔内的部分与集流件1内壁具有较好的密封性能。

所述封盖部21露在集流件1外的端部的外周缘沿径向延伸形成一密封边212,密封边212的宽度大于所述集流件1的壁厚,密封边212完全覆盖所述集流件1的端部。所述密封边212的周缘延伸形成第二凸起213,第二凸起213沿集流件1的外壁设置,第二凸起213紧贴于所述集流件1的外壁。第二凸起213可以有一个也可以是多个,具有多个第二凸起213时,多个第二凸起213均匀分布在密封边212周缘上,第二凸起213压紧于集流件1的外壁上。具体的,第二凸起213可以是在安装完堵帽2后通过铆压工装铆接在集流件1的外壁上,使堵帽2与集流件1之间的连接更加牢固,防止堵帽2和集流件1之间发生相对旋转。

所述边板3与所述集流件1大致垂直,边板3的端部与所述集流件1的外壁通过焊接固定。具体的,所述边板3的靠近端部处上翘形成一个钩状部分,该钩状部分具有一圆弧壁31,所述圆弧壁31与所述集流件1的外管壁贴合,所述圆弧壁31的周缘可与所述集流件1的外壁通过焊接固定。例如换热器组件在装配时,圆弧壁31可与集流件1外壁进行氩弧焊进行预固定,通过点焊的方式使边板3与集流件1固定连接。

所述连接部22沿所述边板3设置,连接部22包括主体段224和延伸段225,延伸段225相对的两侧设置第一侧板221和第二侧板222。主体段224呈平板状或圆弧状,主体段224自所述封盖部21的外壁沿边板3延伸,第一侧板221、第二侧板222、主体段224、延伸段225为一体结构,延伸段225与第一侧板221和第二侧板222的连接处具有一个圆弧面过渡。在另一些实施例中,第一侧板221、第二侧板222、主体段224、延伸段225也可以是多块板状材料通过焊接等方式拼接而成。

所述第一侧板221和所述第二侧板222之间形成通道,在换热器组件装配时,所述边板3贯穿该通道,边板3位于通道的部分夹于所述第一侧板221和所述第二侧板222之间,且边板3的边缘与所述第一侧板221、所述第二侧板222过盈配合,使所述集流件1相对所述边板3固定。

可选的,所述第一侧板221、所述第二侧板222的间距沿远离所述主体段224的方向逐渐变小。当边板3插入通道时,边板3边缘与所述第一侧板221、所述第二侧板222之间的距离较大,可将边板3整体往远离延伸段225的方向偏移,使边板3的边缘与所述第一侧板221、所述第二侧板222之间的间隙逐渐变小,直至边板3被所述第一侧板221、所述第二侧板222夹紧。

可选的,所述第一侧板221和所述第二侧板222均延伸形成有限位部223,限位部223呈平板状,限位部223与边板3或主体段224大致平行。边板3调整到位后,限位部223紧贴于所述边板3远离主体段224的一侧。限位部223可以起到对边板3的调整进行限位的作用,使边板3的调整幅度有限,使边板3能较快地调整到位。限位部223还可以增加连接部22与所述边板3的连接面积。在另一些实施例中,所述限位部223到所述主体段224之间的距离与所述边板3的厚度相适配,边板3可以直接贴着所述限位部223插入通道内,使边板3插入通道后,提供一定的预紧力而又不会完全使边板3卡死。

可选的,所述第一侧板221、所述第二侧板222为弹性板。边板3穿过通道时候,第一侧板221、所述第二侧板222被挤往相反的两侧,相应的,第一侧板221、第二侧板222对边板3具有一定压紧力,夹持所述边板3。

可选的,所述边板3的宽度沿远离其端部的方向逐渐增大,使边板3插入通道后,当边板3的端部抵接在集流件1的外壁时,边板3刚好卡紧在所述第一侧板221、所述第二侧板222之间,方便换热器组件装配。

所述延伸段225设有镂空结构226,镂空结构226有利于减轻堵帽2整体的重量。在本实施例中,所述镂空结构226为延伸段225上的一个圆形槽孔,该圆形槽孔的中心位于所述边板3的中轴线上。可选的,所述边板3与延伸段225间隔一定的距离,有利于换热器组件在钎焊过炉过程中的热传递。

如图4所示,在一示例性实施例中,所述换热器组件包括:第一集流管11和第二集流管12,所述第一集流管11和所述第二集流管12平行设置。第一集流管11具有相对设置的第一端和第二端,第二集流管12具有相对设置的第三端和第四端。其中,第一集流管11位于第一端设置有开口,第二集流管12位于第四端设置有开口,两个开口呈斜对角布置。

换热器组件包括两个堵帽2和两块边板3。两个堵帽2的封盖部21分别封盖于所述第一集流管11、所述第二集流管12的开口处。两边板3均位于第一集流管11和第二集流管12之间,两边板3相互平行地且分别布置于边侧,即,边板3位于靠近开口的位置,使该换热器组件呈框型。所述边板3相对所述第一集流管11、第二集流管12横向设置,即边板3和集流管之间相互垂直。边板3的的两端分别与第一集流管11和第二集流管12的外壁固定连接,例如在换热器组件过炉钎焊之前,边板3和集流管之间可以通过氩弧焊进行焊接。可选的,所述边板3的端部可以深入所述集流管1的管腔内,集流管上可以开设与边板3适配的连接槽,连接槽的槽壁可与边板3的侧壁固定配合。

两堵帽2呈斜对角布置时,第一集流管11和第二集流管12通过堵帽2与相应的边板3固定连接,集流管相对边板3固定,使其不容易发生旋转。在另一实施例中,所述第一集流管11和第二集流管12的开口可以位于同一侧,两个堵帽2连接同一个边板3,两个集流管同时受到边板3的约束,结构更加稳定。此情况下,即使边板3的端部不与管壁进行固定连接,也可以防止集流管旋转,且只需要一个边板3。

如图5所示,在另一实施例中,第一集流管11的两端和第二集流管12的两端均设置有开口,对应开口处设置有相应的堵帽2进行封盖,四个堵帽2均与边板3固定连接,使换热器组件连接更加可靠、结构更加稳定,防止第一集流管11和第二集流管12围绕各自的中轴进行旋转。可选的,第一集流管11和第二集流管12上均设置有两个用于安装换热器的安装支架5,两个安装支架5分别靠近管的两端设置,安装支架5与集流管之间通过螺栓固定连接。

如图6、图7所示,本申请还提供了一种换热器,换热器包括第一集流管11、第二集流管12和相互平行且分开设置的若干换热管4,所述第一集流管11和所述第二集流管12平行设置,两边板3平行且相互远离。换热管4位于第一集流管11、第二集流管12、两边板3围成的框架结构内。第一集流管11和第二集流管12均设有与所述换热管4一一对应的连接槽13,所述换热管4的两端分别位于对应的连接槽13内,所述第一集流管11的管腔通过所述换热管4的管腔与所述第二集流管12的管腔连通。换热管4的管壁与所述连接槽13处的槽壁通过钎焊后密封连接。某些情况下,所述边板3也可以由换热管4进行代替,此时换热管4的端部不伸入所述集流管的管腔内。

其中,所述换热管4可以是微通道扁管。相邻两个换热管4之间还可以设置换热翅片,例如波纹翅片,以提高换热器的换热效果。换热管4的表面涂覆有焊料,换热器在装配时将换热翅片夹紧在相邻两个换热管4之间,最后通过钎焊将换热翅片和换热管4进行固定,同时边板3和翅片也进行钎焊固定。本申请的换热器可以应用于车辆空调系统。

以上所述仅是本申请的较佳实施例而已,并非对本申请做任何形式上的限制,虽然本申请已以较佳实施例揭露如上,然而并非用以限定本申请,任何熟悉本专业的技术人员,在不脱离本申请技术方案的范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本申请技术方案的内容,依据本申请的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本申请技术方案的范围内。

- 换热器板、用此换热器板的板组和用此换热器板的换热器

- 用于换热器的引导盘组件、换热器、制造换热器的方法以及换热器的装配或翻新改进套件