填充隔热型材

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及建筑门窗。

背景技术

由内侧铝合金型材与外侧铝合金型材和中间隔热条组成的断桥隔热型材,内侧铝合金型材与外侧铝合金型材间安装惨入玻璃纤维的尼龙隔热条,单一材料尼龙隔热条强度低,不能满足高层建筑要求。

由外侧铝合金型材与内侧隔热型材组成的外铝内隔热型材,室外侧铝合金型材将热量直接传递给室内侧高分子材料隔热型材,高分子材料在高温下软化,降低外铝内隔热型材强度。

尚未检索到隔热型材开口腔内灌注填充材料,填充材料固化后与隔热型材结合成一体的隔热型材,实现隔热型材与填充材料两种材料叠加与门窗配件连接的隔热型材。

尚未检索到高温熔融隔热型材内共挤熔融填充材料,高温熔融隔热型材和共挤熔融填充材料冷却后制作成隔热型材,实现隔热型材与共挤熔融填充材料两种材料叠加与门窗配件连接的隔热型材。

发明内容

本发明的目的是: 1、通过在隔热型材开口内灌注填充材料,填充材料固化后与隔热型材结合成一体,提高隔热型材热强度,防止隔热型材热变形。2、高温熔融隔热型材内共挤熔融填充材料,高温熔融隔热型材和共挤熔融填充材料冷却后结合成一体,提高隔热型材热强度,防止隔热型材热变形。3、填充隔热型材与型材配件镶嵌槽制作成一体,填充材料与隔热型材共同组成安装门窗配件叠加壁,提高门窗配件连接强度,防止门窗配件松动和脱落。3隔热型材与密封条镶嵌槽型材制作成一体,实现隔热和密封条密封双功能组合。

本发明提出的一种填充隔热型材,隔热型材开口内灌注填充材料,填充材料固化后与隔热型材结合成一体,隔热型材一侧上下设压槽。

本发明提出的一种填充隔热型材,隔热型材开口内灌注填充材料,填充材料固化后与隔热型材结合成一体,隔热型材内侧上下设压槽,隔热型材外侧上下设压槽。

本发明提出的一种填充隔热型材,隔热型材与密封条镶嵌槽型材制作成一体,隔热型材开口内灌注填充材料,填充材料固化后与隔热型材结合成一体,隔热型材一侧上下设压槽。

本发明提出的一种填充隔热型材,隔热型材与密封条镶嵌槽型材制作成一体,隔热型材开口内灌注填充材料,填充材料固化后与隔热型材结合成一体,隔热型材内侧上下设压槽,隔热型材外侧上下设压槽。

本发明提出的一种填充隔热型材,高温熔融隔热型材内共挤熔融填充材料,高温熔融隔热型材和共挤熔融填充材料冷却后结合成一体,隔热型材一侧上下设压槽。

本发明提出的一种填充隔热型材,高温熔融隔热型材与高温熔融密封条镶嵌槽型材制作成一体,高温熔融隔热型材内共挤熔融填充材料,高温熔融隔热型材和共挤熔融填充材料冷却后结合成一体,隔热型材一侧上下设压槽。

本发明提出的一种填充隔热型材,高温熔融隔热型材内共挤熔融填充材料,高温熔融隔热型材和共挤熔融填充材料冷却后结合成一体,隔热型材内侧上下设压槽,隔热型材外侧上下设压槽。

本发明提出的一种填充隔热型材,高温熔融隔热型材与高温熔融密封条镶嵌槽型材制作成一体,高温熔融隔热型材内共挤熔融填充材料,高温熔融隔热型材和共挤熔融填充材料冷却后结合成一体,隔热型材内侧上下设压槽,隔热型材外侧上下设压槽。

隔热型材内共挤填充材料包括:空心填充材料,实心填充材料。

本发明进一步改进方案是:填充隔热型材与型材配件镶嵌槽制作成一体,实现隔热型材侧壁与填充材料共同连接门窗配件,提高门窗配件连接强度,解决隔热型材门窗配件连接强度低问题,提高门窗的安全性能和使用寿命。

本发明进一步改进方案是:隔热型材上压槽下部是上凸台,下压槽上部是下凸台,中部是外大内小凹槽。

本发明进一步改进方案是:隔热型材填充材料侧设组角腔,解决隔热型材填充材料内无法连接角码问题,提高门窗的角连接强度。

本发明进一步改进方案是:隔热型材填充槽内设一形筋或L形筋,利于注胶散热,减少注胶用量,降低成本。

灌注填充材料包括:聚氨酯胶,环氧树脂胶,无机胶。

共挤熔融填充材料包括:共挤熔融高密度木塑,共挤熔融高密度PVC,共挤熔融高密度聚氨酯。

隔热型材包括:木塑型材,PVC型材,聚氨酯型材,环氧树脂型材。

附图说明

下面结合说明书附图和实施例对本发明作进一步描述。

图1是具有本发明技术特征的一种隔热型材开口腔内灌注聚氨酯胶和隔热型材内侧上下设压槽和隔热型材外侧上下设压槽的中挺或窗框填充隔热型材端面结构图。

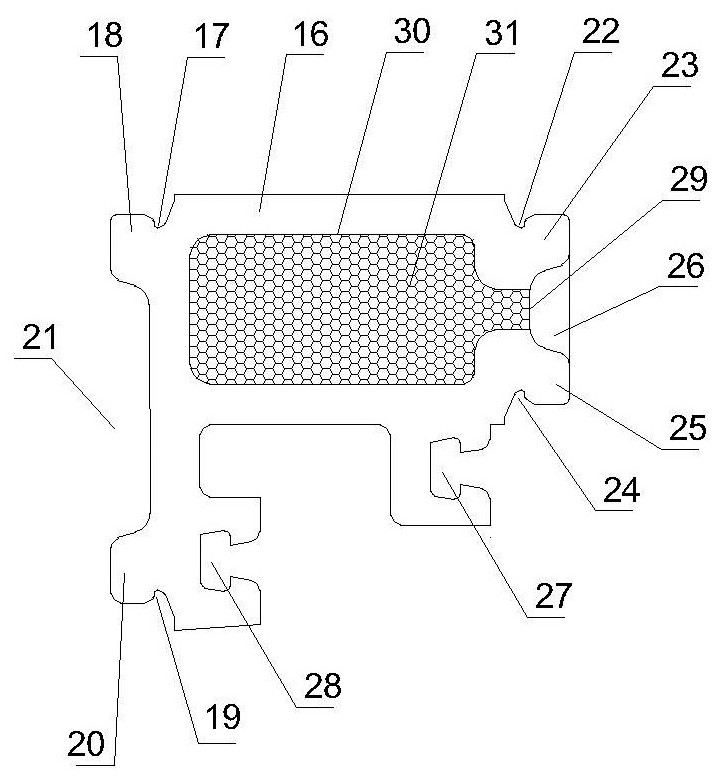

图2是具有本发明技术特征的一种隔热型材开口腔内灌注聚氨酯胶和隔热型材内侧上下设压槽和隔热型材外侧上下设压槽的窗扇填充隔热型材端面结构图。

图3是具有本发明技术特征的一种隔热型材开口腔内灌注聚氨酯胶和隔热型材一侧上下设压槽的窗框或中挺填充隔热型材端面结构图。

图4是具有本发明技术特征的一种隔热型材开口腔内灌注聚氨酯胶和隔热型材一侧上下设压槽的中挺全填充隔热型材端面结构图。

图5是具有本发明技术特征的一种隔热型材开口腔内灌注聚氨酯胶和隔热型材一侧上下设压槽的室外侧中挺填充隔热型材端面结构图。

图6是具有本发明技术特征的一种隔热型材开口腔内灌注聚氨酯胶和隔热型材一侧上下设压槽的窗框填充隔热型材端面结构图。

图7是具有本发明技术特征的一种隔热型材侧L形开口槽内灌注聚氨酯胶和隔热型材外侧上下设压槽的窗框填充隔热型材端面结构图。

图8是具有本发明技术特征的一种隔热型材开口腔内灌注聚氨酯胶和隔热型材一侧上下设压槽的窗扇填充隔热型材端面结构图。

图9是具有本发明技术特征的一种高温熔融隔热型材内共挤熔融填充材料和隔热型材内侧上下设压槽和隔热型材外侧上下设压槽的中挺或窗框隔热型材端面结构图。

图10是具有本发明技术特征的一种高温熔融隔热型材内共挤熔融填充材料和隔热型材内侧上下设压槽和隔热型材外侧上下设压槽的窗扇隔热型材端面结构图。

图11是具有本发明技术特征的一种高温熔融隔热型材内共挤熔融填充材料和隔热型材一侧上下设压槽的窗框或中挺隔热型材端面结构图。

图12是具有本发明技术特征的一种高温熔融隔热型材内共挤熔融填充材料和隔热型材一侧上下设压槽的室外侧中挺隔热型材端面结构图。

图13是具有本发明技术特征的一种高温熔融隔热型材内共挤熔融填充材料和隔热型材一侧上下设压槽的窗框隔热型材端面结构图。

图14是具有本发明技术特征的一种高温熔融隔热型材内共挤L形熔融填充材料和隔热型材外侧上下设压槽的窗框隔热型材端面结构图。

图15是具有本发明技术特征的一种高温熔融隔热型材内共挤熔融填充材料和隔热型材一侧上下设压槽的窗扇隔热型材端面结构图。

具体实施例

实施例1

一种隔热型材开口腔内灌注聚氨酯胶和隔热型材内侧上下设压槽和隔热型材外侧上下设压槽的中挺或窗框填充隔热型材端面结构图如图1所示,其中:1是隔热型材,2是内上压槽,3是内上凸台,4是内下压槽,5是内下凸台,6是内侧外大内小凹槽,7是外上压槽,8是外上凸台,9是外下压槽,10是外下凸台,11是外侧外大内小凹槽,12是配件连接槽,13是隔热型材开口,14是隔热型材开口腔,15是聚氨酯胶。

制作时,聚氨酯胶15通过隔热型材开口13注入隔热型材开口腔14内,聚氨酯胶15固化后与隔热型材1结合成一体。

本实施例优点是:1、将隔热型材灌注隔热型材开口腔内灌注聚氨酯胶,聚氨酯胶提高隔热型材的强度和抵抗热变形性能,提高填充隔热型材的保温性能。2、隔热型材内上压槽、内下压槽实现隔热型材内侧连接铝合金型材功能,隔热型材外上压槽、外下压槽实现隔热型材外侧连接铝合金型材功能。3、填充材料与隔热型材壁共同组成安装门窗配件侧壁,提高门窗配件连接强度,防止门窗配件松动和脱落。4、隔热型材与灌注聚氨酯胶组合解决现有上下隔热条隔热型材,上下隔热条间空气传热问题。5、隔热型材外大内小凹槽用于放置铝合金型材托筋,防止上下凸台挤压破裂。

实施例2

一种隔热型材开口腔内灌注聚氨酯胶和隔热型材内侧上下设压槽和隔热型材外侧上下设压槽的窗扇填充隔热型材端面结构图如图2所示,其中:16是隔热型材,17是内上压槽,18是内上凸台,19是内下压槽,20是内下凸台,21是内侧外大内小凹槽,22是外上压槽,23是外上凸台,24是外下压槽,25是外下凸台,26是外侧外大内小凹槽,27是上密封条镶嵌槽,28是下密封条镶嵌槽,29是隔热型材开口,30是隔热型材开口腔,31是聚氨酯胶。

制作时,聚氨酯胶31通过隔热型材开口29注入隔热型材开口腔30内,聚氨酯胶31固化后与隔热型材16结合成一体。

本实施例优点是:1、将隔热型材开口腔内灌注聚氨酯胶,聚氨酯胶提高隔热型材的强度和抵抗热变形性能,提高填充隔热型材的保温性能。2、隔热型材内上压槽、内下压槽实现隔热型材内侧连接铝合金型材功能,隔热型材外上压槽、外下压槽实现隔热型材外侧连接铝合金型材功能。3、灌注聚氨酯胶窗扇隔热型材与上密封条镶嵌槽14和下密封条镶嵌槽15制作成一体,实现灌注聚氨酯胶窗扇隔热型材密封和隔热功能叠加。4、填充材料与隔热型材壁共同组成安装门窗配件侧壁,提高门窗配件连接强度,防止门窗配件松动和脱落。

实施例3

一种隔热型材开口腔内灌注聚氨酯胶和隔热型材一侧上下设压槽的窗框或中挺填充隔热型材端面结构图如图3所示,其中:32是隔热型材, 33是外上压槽,34是外上凸台,35是外下压槽,36是外下凸台,37是外侧外大内小凹槽,38是配件镶嵌槽,39是胶条镶嵌槽,40是组角腔, 41是隔热型材开口,42是隔热型材开口腔,43是聚氨酯胶。

制作时,聚氨酯胶43通隔热型材开口41注入隔热型材开口腔42内,聚氨酯胶43固化后与隔热型材32结合成一体。

本实施例优点是:1、将隔热型材开口腔内灌注聚氨酯胶,聚氨酯胶提高隔热型材的强度和抵抗变形性能。2、组角腔增加窗框连接角码或中挺连接插件的连接强度。3、灌注聚氨酯胶可以直接连接窗扇型材,不需要中挺角码,制作工艺简单,连接强度高。4、填充材料与隔热型材壁共同组成安装门窗配件侧壁,提高门窗配件连接强度,防止门窗配件松动和脱落。

实施例4

一种隔热型材开口腔内灌注聚氨酯胶和隔热型材一侧上下设压槽的中挺全填充隔热型材端面结构图如图4所示,其中:44是隔热型材, 45是外上压槽,46是外上凸台,47是外下压槽,48是外下凸台,49是外侧外大内小凹槽,50是配件镶嵌槽,51是胶条镶嵌槽,52是隔热型材开口,53是隔热型材开口腔,54是聚氨酯胶。

制作时,聚氨酯胶54通隔热型材开口52注入隔热型材开口腔53内,聚氨酯胶54固化后与隔热型材44结合成一体。

本实施例优点是:1、将隔热型材开口腔内灌注聚氨酯胶,聚氨酯胶提高隔热型材的强度和抵抗变形性能。2、填充材料与隔热型材壁共同组成安装门窗配件侧壁,提高门窗配件连接强度,防止门窗配件松动和脱落。3、灌注聚氨酯胶可以连接窗扇型材,不需要中挺角码,制作工艺简单,连接强度高。

实施例5

一种隔热型材开口腔内灌注聚氨酯胶和隔热型材一侧上下设压槽的室外侧中挺填充隔热型材端面结构图如图5所示,其中:55是隔热型材, 56是外上压槽,57是外上凸台,58是外下压槽,59是外下凸台,60是外侧外大内小凹槽,61是隔热型材开口,62是隔热型材开口腔,63是聚氨酯胶。

制作时,聚氨酯胶63通过隔热型材开口61注入隔热型材开口腔62内,聚氨酯胶63固化后与隔热型材55结合成一体。

实施例6

一种隔热型材开口腔内灌注聚氨酯胶和隔热型材一侧上下设压槽的窗框填充隔热型材端面结构图如图6所示,其中:64是隔热型材, 65是外上压槽,66是外上凸台,67是外下压槽,68是外下凸台,69是外侧外大内小凹槽,70是扣条或配件镶嵌槽,71是胶条镶嵌槽,72是连接片安装槽,73是组角腔,74是隔热型材开口,75是隔热型材开口腔,76是聚氨酯胶。

制作时,聚氨酯胶76通过隔热型材开口74注入隔热型材开口腔75内,聚氨酯胶76固化后与隔热型材64结合成一体。

本实施例的优点是:1、隔热型材室内侧灌注聚氨酯胶,门窗配件连接钉将门窗扇固定在隔热型材两侧壁和聚氨酯胶组合成的灌注聚氨酯胶与隔热型材内侧壁上,解决现有隔热型材内侧单壁连接门窗扇强度不足问题,提高门窗的安全性能和使用寿命。2、灌注聚氨酯胶的隔热型材,提高隔热型材室内侧冲击强度,提高门窗的安全性能和使用寿命。

实施例7

一种隔热型材侧L形开口槽内灌注聚氨酯胶和隔热型材外侧上下设压槽的窗框填充隔热型材端面结构图如图7所示,其中:77是隔热型材, 78是外上压槽,79是外上凸台,80是外下压槽,81是外下凸台,82是外侧外大内小凹槽,83是扣条或配件镶嵌槽,84是胶条镶嵌槽,85是组角腔,86是隔热型材开口,87是隔热型材开口腔,88是聚氨酯胶。

制作时,聚氨酯胶88通过隔热型材开口86注入L形灌注聚氨酯隔热型材开口腔87内,聚氨酯胶88固化后与隔热型材77结合成一体。

本实施例的优点是:1、隔热型材室内侧灌注聚氨酯胶,门窗配件连接钉将门窗扇固定在隔热型材两侧壁和聚氨酯胶组合成的灌注聚氨酯胶与隔热型材内侧壁上,解决现有隔热型材内单侧壁连接门窗扇强度不足问题,提高门窗的安全性能和使用寿命。2、灌注L形聚氨酯胶的隔热型材,提高隔热型材室内侧冲击强度,提高门窗的安全性能和使用寿命。

实施例8

一种隔热型材开口腔内灌注聚氨酯胶和隔热型材一侧上下设压槽的窗扇填充隔热型材端面结构图如图8所示,其中:89是隔热型材, 90是外上压槽,91是外上凸台,92是外下压槽,93是外下凸台,94是外侧外大内小凹槽,95是上密封条镶嵌槽,96是中密封条镶嵌槽,97是内密封条镶嵌槽, 98是配件镶嵌槽,99是玻璃扣条镶嵌槽,100是组角腔,1011是隔热型材开口,102是隔热型材开口腔,103是聚氨酯胶。

制作时,聚氨酯胶103通过隔热型材开口101注入隔热型材开口腔102内,聚氨酯胶103固化后与窗扇隔热型材89结合成一体。

本实施例优点是:1、将隔热型材灌注聚氨酯隔热型材开口腔内灌注聚氨酯胶,聚氨酯胶提高隔热型材的强度和抵抗热变形性能,提高填充隔热型材的保温性能。2、灌注聚氨酯胶窗扇隔热型材与上密封条镶嵌槽95和中密封条镶嵌槽96和内密封条镶嵌槽97制作成一体,通过密封条镶嵌槽内安装密封条,可实现在窗扇隔热型材处三次密封,实现灌注聚氨酯胶窗扇隔热型材隔热性能和密封性能的叠加。3、灌注聚氨酯胶进入配件镶嵌槽98上部,门窗配件螺钉固定在隔热型材和聚氨酯胶上,解决门窗配件固定在隔热型材上强度不足问题,提高门窗使用寿命。

实施例9

一种高温熔融隔热型材内共挤熔融填充材料和隔热型材内侧上下设压槽和隔热型材外侧上下设压槽的中挺或窗框隔热型材端面结构图如图9所示,其中:104是隔热型材,105是内上压槽,106是内上凸台,107是内下压槽,108是内下凸台,109是内侧外大内小凹槽,110是外上压槽,111是外上凸台,112是外下压槽,113是外下凸台,114是外侧外大内小凹槽,115是配件镶嵌槽,116是填充材料,117是连接腔。

制作时,高温熔融隔热型材104内共挤熔融填充材料116,冷却后,隔热型材104与填充材料116结合成一体。

本实施例优点是:1、高温熔融隔热型材内共挤熔融填充材料,双材料组合,提高隔热型材的强度和抵抗热变形性能。2、隔热型材内上压槽、内下压槽实现隔热型材内侧连接铝合金型材功能,隔热型材外上压槽、外下压槽实现隔热型材外侧连接铝合金型材功能。3、隔热型材外大内小凹槽用于放置铝合金型材托筋,防止上下凸台挤压破裂。4、连接腔内安装连接角码,螺钉穿过隔热型材和填充材料将隔热型材固定在连接角码上,连接强度高,螺钉不易松动和脱落。5、配件镶嵌槽与隔热型材制作成一体,螺钉穿过隔热型材和填充材料将门窗配件固定在隔热型材上,连接强度高,螺钉和配件不易松动和脱落。

实施例10

一种高温熔融隔热型材内共挤熔融填充材料和隔热型材内侧上下设压槽和隔热型材外侧上下设压槽的窗扇隔热型材端面结构图如图10所示,其中118是隔热型材,119是内上压槽,120是内上凸台,121是内下压槽,122是内下凸台,123是内侧外大内小凹槽,124是外上压槽,125是外上凸台,126是外下压槽,127是外下凸台,128是外侧外大内小凹槽,129是上密封条镶嵌槽,130是下密封条镶嵌槽,131是填充材料,132是连接腔。

制作时,高温熔融隔热型材118内共挤熔融填充材料131,冷却后,隔热型材118与填充材料131结合成一体。

本实施例优点是:1、高温熔融隔热型材118内共挤熔融填充材料131,双材料组合,提高隔热型材的强度和抵抗热变形性能。2、隔热型材内上压槽、内下压槽实现隔热型材内侧连接铝合金型材功能,隔热型材外上压槽、外下压槽实现隔热型材外侧连接铝合金型材功能。3、窗扇隔热型材设上密封条镶嵌槽129和下密封条镶嵌槽130,密封条镶嵌槽内安装密封条,可实现在窗扇隔热型材两次密封和隔热功能。

实施例11

一种高温熔融隔热型材内共挤熔融填充材料和隔热型材一侧上下设压槽的窗框或中挺隔热型材端面结构图如图11所示,其中:133是隔热型材,134是外上压槽,135是外上凸台,136是外下压槽,137是外下凸台,138是外侧外大内小凹槽,139是配件镶嵌槽,140是胶条镶嵌槽,141是填充材料。

制作时,高温熔融隔热型材133内共挤熔融填充材料141,冷却后,隔热型材133与共填充材料141结合成一体。

本实施例的优点是:1、制作门窗时,配件镶嵌槽139内装配件,配件螺钉穿过隔热型材133与填充材料141将配件固定在窗框或中挺隔热型材双壁上,配件连接强度高,螺钉不易脱落,提高门窗的安全性能。2、隔热型材外大内小凹槽用于放置铝合金型材托筋,防止上下凸台挤压破裂。3、中挺与窗框连接时,螺钉穿过窗框直接连接到填充材料上,无需连接角码,简化制作工艺,增加制作速度。

实施例12

一种高温熔融隔热型材内共挤熔融填充材料和隔热型材一侧上下设压槽的室外侧中挺隔热型材端面结构图如图12所示,其中:142是隔热型材,143是外上压槽,144是外上凸台,145是外下压槽,146是外下凸台,147是外侧外大内小凹槽,148是填充材料。

制作时,高温熔融隔热型材142内共挤熔融填充材料148,冷却后,隔热型材142与填充材料148结合成一体。

实施例13

一种高温熔融隔热型材内共挤熔融填充材料和隔热型材一侧上下设压槽的窗框隔热型材端面结构图如图13所示,其中:149是隔热型材,150是外上压槽,151是外上凸台,152是外下压槽,153是外下凸台,154是外侧外大内小凹槽,155是扣条或配件镶嵌槽,156是胶条镶嵌槽,157是连接片安装槽,158是组角腔,159是填充材料。

制作时,高温熔融隔热型材149内共挤熔融填充材料159,冷却后,隔热型材149与填充材料159结合成一体。

本实施例的优点是:隔热型材149与填充材料159结合成一体,门窗配件连接钉将门窗扇固定在隔热型材两侧壁和隔热型材149与填充材料159结合成一体的隔热型材内侧壁上,解决现有隔热型材内侧单壁连接门窗扇强度不足问题,提高门窗的安全性能和使用寿命。

实施例14

一种高温熔融隔热型材内共挤L形熔融填充材料和隔热型材外侧上下设压槽的窗框隔热型材端面结构图如图14所示,其中:160是隔热型材,161是外上压槽,162是外上凸台,163是外下压槽,164是外下凸台,165是外侧外大内小凹槽,166是扣条或配件镶嵌槽,167是胶条镶嵌槽, 168是组角腔,169是L形填充材料。

制作时,高温熔融隔热型材160内共挤L形熔融填充材料169,冷却后,隔热型材160与L形填充材料169结合成一体。

本实施例的优点是:1、隔热型材160与L形填充材料169结合成一体,门窗配件连接钉将门窗扇固定在隔热型材160与填充材料169结合成一体的隔热型材双壁上,解决现有隔热型材内侧单壁连接门窗扇强度不足问题,提高门窗的安全性能和使用寿命。2、L形填充材料,提高隔热型材抗冲击强度和防止隔热型材变形,提高门窗的安全性能和使用寿命。

实施例15

一种高温熔融隔热型材内共挤熔融填充材料和隔热型材一侧上下设压槽的窗扇隔热型材端面结构图如图15所示,其中:170是窗扇隔热型材,171是外上压槽,172是外上凸台,173是外下压槽,174是外下凸台,175是外侧外大内小凹槽,176是上密封条镶嵌槽,177是中密封条镶嵌槽,178是内密封条镶嵌槽,179是配件镶嵌槽,180是玻璃扣条镶嵌槽,181是组角腔,182是填充材料。

制作时,制作时高温熔融隔热型材170内共挤熔融填充材料182,冷却后,隔热型材170与共挤熔融填充材料182结合成一体。

本实施例优点是:1、窗扇隔热型材与上密封条镶嵌槽176和中密封条镶嵌槽177和内密封条镶嵌槽178制作成一体,通过密封条镶嵌槽内安装密封条,可实现在窗扇隔热型材处三次密封,提高门窗的密封性能。2、配件镶嵌槽内安装门窗配件,门窗连接配件螺钉固定在隔热型材和填充材料上,提高门窗安全性能和使用寿命。

- 填充隔热型材与铝合金型材组合隔热型材

- 中部填充隔热型材与内外铝合金型材组合型材