一种球铰支座定位安装方法

文献发布时间:2023-06-19 11:16:08

技术领域

本发明属于桥梁施工技术领域,具体涉及一种球铰支座定位安装方法。

背景技术

传统球铰支座安装时,先浇筑下承台至球铰骨架底部,然后吊装骨架,浇筑砼固定骨架,然后依次安装球铰下盘、四氟滑片、涂装油脂等,吊装上盘,进行试转并锁定,该方式对球铰结构水平标高的调整主要依靠骨架与下盘之间的螺栓进行调整,但水平位置不便于调整,调整所需的工作空间大,费时费工,使结构定位周期长,施工效率低。

发明内容

本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种球铰支座定位安装方法,通过设置定位钢筋实现球铰支座高度的精确定位,通过设置三个千斤顶在三个方向上调整球铰支座在承台上的水平位置,水平位置调整工具占地空间小,千斤顶的安装受场地限制小,此外只需一次吊装工序即可实现球铰支座高度的精确定位,施工步骤更加简单,水平位置调整方式简单明了,球铰支座的定位安装速度大大提高,便于推广使用。

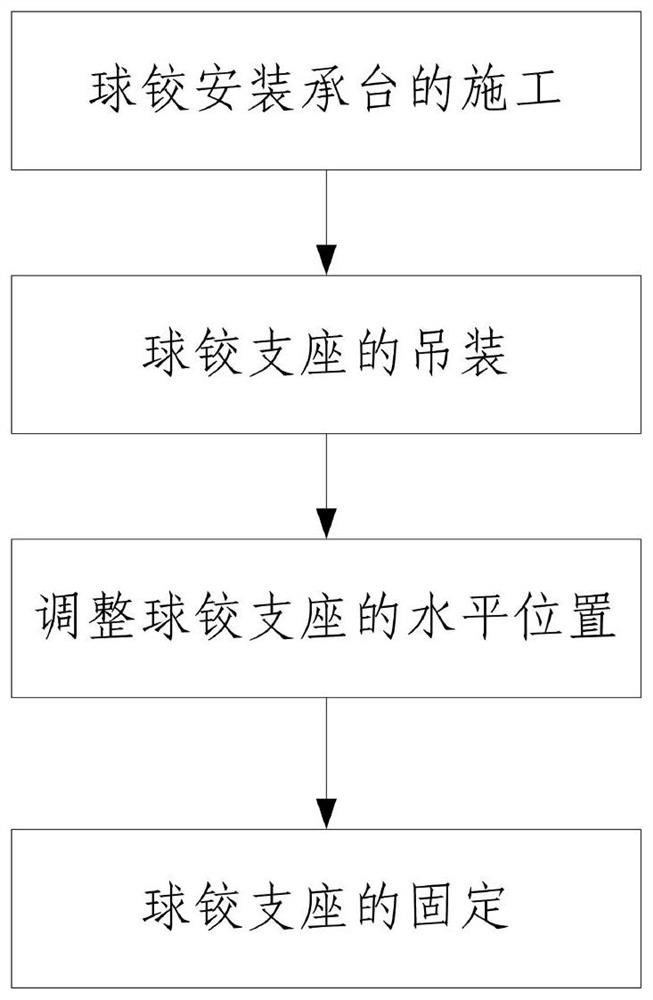

为解决上述技术问题,本发明采用的技术方案是:所述球铰支座包括上球摆、下球摆、以及设置在上球摆和下球摆之间的转轴,上球摆和下球摆垂直连接,上球摆上套设有环形顶座,下球摆上套设有环形底座,所述环形底座上设置有多个呈周向布设的地脚螺栓,其特征在于,该方法包括以下步骤:

步骤一、球铰安装承台的施工:

所述球铰安装承台内预埋有多个呈竖向布设且用于支撑所述球铰支座的定位钢筋,多个所述定位钢筋顶部齐平,根据所述球铰支座设计标高调整定位钢筋顶部与球铰安装承台上表面之间的间距;

所述球铰安装承台内还预留多个供地脚螺栓安装的螺栓安装孔;

步骤二、球铰支座的吊装:

将所述球铰支座整体吊装在定位钢筋顶部,使地脚螺栓伸入至螺栓安装孔内,实现对所述球铰支座安装高度的确定;

步骤三、调整球铰支座的水平位置:

步骤301、确定球铰安装承台上的球铰支座定位点;

步骤302、在以所述球铰支座定位点为圆心的圆上呈周向均匀布设有三个用于顶推所述球铰支座的千斤顶,三个所述千斤顶的伸缩杆的中心线相交于所述球铰支座定位点正上方的一点;三个所述千斤顶的伸缩杆均抵接在所述环形底座的侧壁上;

步骤303、在球铰安装承台上标记多个控制点,通过三个所述千斤顶对所述球铰支座水平位置进行调整,同时,利用全站仪测量球铰支座中心点的实时坐标,当所述球铰支座中心点在球铰安装承台上表面的垂直投影与多个所述控制点的距离分别等于所述球铰支座定位点与多个所述控制点的距离时,停止调整所述千斤顶,此时所述球铰支座中心点位于所述球铰支座定位点的正上方,完成所述球铰支座水平位置的确定;

步骤四、球铰支座的固定:

步骤401、在螺栓安装孔内灌注无收缩灌浆料;

步骤402、在所述球铰支座外侧的球铰安装承台上表面上支设框架侧模板,灌浆管伸入至所述球铰支座底部中心位置进行压浆施工,向球铰支座底部、承台上表面与框架侧模板之间的区域灌注浆料,从而形成固定座,实现对所述球铰支座的固定。

上述的一种球铰支座定位安装方法,其特征在于:步骤303中,通过三个所述千斤顶对所述球铰支座水平位置进行调整的具体步骤如下:

在球铰安装承台上表面以所述球铰支座定位点为坐标原点建立平面直角坐标系,确定当前所述球铰支座中心点的垂直投影在所述平面直角坐标系中的位置,根据当前所述球铰支座中心点所处位置调整三个所述千斤顶的伸缩杆的伸缩;

三个所述千斤顶包括呈周向均匀布设的第一千斤顶、第二千斤顶和第三千斤顶,第一千斤顶伸缩杆的中心线位于X轴正上方,第二千斤顶伸缩杆的中心线位于第三象限,第三千斤顶伸缩杆的中心线位于第二象限,第一千斤顶伸缩杆的回缩方向为所述平面直角坐标系的X轴正方向;

所述球铰支座在Y轴方向上的具体调整方式如下:

当当前所述球铰支座中心点在平面直角坐标系上的垂直投影位于所述直角坐标系的第一象限、第二象限或Y轴正半轴上时,第二千斤顶回缩,第三千斤顶顶推所述球铰支座,使所述球铰支座中心点在所述直角坐标系上的垂直投影向X轴方向运动,使之位于X轴正上方;

当当前所述球铰支座中心点在平面直角坐标系上的垂直投影位于所述直角坐标系的第三象限、第四象限或Y轴负半轴上时,第三千斤顶回缩,第二千斤顶顶推所述球铰支座,使所述球铰支座中心点在所述直角坐标系上的垂直投影向X轴方向运动,使之位于X轴正上方;

随后调整所述球铰支座在X轴方向上的位置,所述球铰支座在X轴方向上的具体调整方式如下:

当当前所述球铰支座中心点在平面直角坐标系上的垂直投影位于X轴正半轴上时,第二千斤顶和第三千斤顶回缩,第一千斤顶顶推所述球铰支座,第一千斤顶顶推长度为当前所述球铰支座中心点在平面直角坐标系上的垂直投影与所述球铰支座定位点在所述平面直角坐标系上的X轴坐标差值;

当当前所述球铰支座中心点在平面直角坐标系上的垂直投影位于X轴负半轴上时,第一千斤顶回缩,第二千斤顶和第三千斤顶顶推所述球铰支座,第一千斤顶回缩长度为当前所述球铰支座中心点在平面直角坐标系上的垂直投影与所述球铰支座定位点在所述平面直角坐标系上的X轴坐标差值。

上述的一种球铰支座定位安装方法,其特征在于:步骤303中,先调整所述球铰支座在Y轴方向上的水平位置,将所述球铰支座中心点调整至X轴正上方时,再调整所述球铰支座在X轴方向上的水平位置,一次调整到位后测量所述球铰支座中心点在球铰安装承台上表面的垂直投影与多个所述控制点的距离是否分别等于所述球铰支座定位点与多个所述控制点的距离,若相等,则停止调整,执行步骤四,若不等,则再依次调整所述球铰支座在Y轴方向上的水平位置和X轴方向上的水平位置,循环往复,直至将所述球铰支座中心点调整至定位点正上方。

上述的一种球铰支座定位安装方法,其特征在于:多个所述定位钢筋呈周向均匀布设,多个所述定位钢筋构成的圆的直径小于所述球铰支座的最大外径。

上述的一种球铰支座定位安装方法,其特征在于:步骤一中,球铰安装承台上还预埋有用于安装所述千斤顶的工字钢。

上述的一种球铰支座定位安装方法,其特征在于:步骤一中,螺栓安装孔在球铰安装承台钢筋绑扎时采用塑料管预留,完成球铰安装承台混凝土浇筑和养护并初凝后拔出塑料管,形成螺栓安装孔。

上述的一种球铰支座定位安装方法,其特征在于:所述框架侧模板为矩形框架侧模板,所述框架侧模板与所述球铰支座外侧壁之间的最小间距大于15cm。

上述的一种球铰支座定位安装方法,其特征在于:所述千斤顶的伸出端与所述球铰支座之间的间距小于所述千斤顶伸出端伸出的最大长度。

上述的一种球铰支座定位安装方法,其特征在于:三个所述千斤顶顶推所述球铰支座的顶推点位位于同一水平面上。

上述的一种球铰支座定位安装方法,其特征在于:所述螺栓安装孔的孔径大于地脚螺栓的最大外径;多个定位钢筋布设在多个螺栓安装孔围成的区域外侧。

本发明与现有技术相比具有以下优点:

1、本发明通过设置定位钢筋,只需一次吊装工序即可实现球铰支座即可实现球铰支座高度的精确定位,极大地简化了球铰支座的定位工序,且定位精度高,便于推广使用。

2、本发明通过设置三个千斤顶调整球铰支座的水平位置,三个千斤顶与所述球铰支座定位点连线的夹角均为120°,该布设方式可以代替四个支点的调整方式,调整所需设备占用空间更小,安装位置更加灵活,可靠稳定,使用效果好。

3、本发明通过测量放线确定螺栓安装孔的位置,使球铰支座的地脚螺栓伸入螺栓安装孔内,螺栓安装孔的孔径大于地脚螺栓的最大外径,为球铰支座的水平位置调整提供一定的调整空间,同时螺栓安装孔的孔壁也在球铰支座的水平位置调整中形成了对球铰支座的限位功能,使球铰支座的位置偏差较小,从而使三个千斤顶都能够紧贴球铰支座外壁,使千斤顶对所述球铰支座的推动效果好,便于推广使用。

4、本发明方法步骤简单,极大地简化了球铰支座的定位安装工序,且定位精确,对大吨位球铰支座定位效果好,便于推广使用。

综上所述,本发明通过设置定位钢筋实现球铰支座高度的精确定位,通过设置三个千斤顶在三个方向上调整球铰支座在承台上的水平位置,水平位置调整工具占地空间小,千斤顶的安装受场地限制小,此外只需一次吊装工序即可实现球铰支座高度的精确定位,施工步骤更加简单,水平位置调整方式简单明了,球铰支座的定位安装速度大大提高,便于推广使用。

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

图1为本发明球铰支座、球铰安装承台、定位钢筋、地脚螺栓、螺栓安装孔和框架侧模板的位置关系示意图。

图2为图1中拆除圆形上座板后的俯视图。

图3为图1中球铰安装承台、定位钢筋、和螺栓安装孔的位置关系示意图。

图4为本发明的方法流程框图。

附图标记说明:

1-1-上球摆; 1-2-下球摆; 1-3-环形顶座;

1-4-环形底座; 1-5-转轴; 2—球铰安装承台;

3—定位钢筋; 4—螺栓安装孔; 5—第一千斤顶;

6—第二千斤顶; 7-第三千斤顶; 8-工字钢;

9-地脚螺栓; 10-框架侧模板。

具体实施方式

如图1至图4所示,本发明的一种球铰支座定位安装方法,所述球铰支座包括上球摆1-1、下球摆1-2、以及设置在上球摆1-1和下球摆1-2之间的转轴1-5,上球摆1-1和下球摆1-2垂直连接,上球摆1-1上套设有环形顶座1-3,下球摆1-2上套设有环形底座1-4,所述环形底座1-4上设置有多个呈周向布设的地脚螺栓9,该方法包括以下步骤:

步骤一、球铰安装承台的施工:

所述球铰安装承台2内预埋有多个呈竖向布设且用于支撑所述球铰支座的定位钢筋3,多个所述定位钢筋3顶部齐平,根据所述球铰支座设计标高调整定位钢筋3顶部与球铰安装承台2上表面之间的间距;

所述球铰安装承台2内还预留多个供地脚螺栓9安装的螺栓安装孔4;

步骤二、球铰支座的吊装:

将所述球铰支座整体吊装在定位钢筋3顶部,使地脚螺栓9伸入至螺栓安装孔4内,实现对所述球铰支座安装高度的确定;

步骤三、调整球铰支座的水平位置:

步骤301、确定球铰安装承台2上的球铰支座定位点;

步骤302、在以所述球铰支座定位点为圆心的圆上呈周向均匀布设有三个用于顶推所述球铰支座的千斤顶,三个所述千斤顶的伸缩杆的中心线相交于所述球铰支座定位点正上方的一点;三个所述千斤顶的伸缩杆均抵接在所述环形底座1-4的侧壁上;

步骤303、在球铰安装承台2上标记多个控制点,通过三个所述千斤顶对所述球铰支座水平位置进行调整,同时,利用全站仪测量球铰支座中心点的实时坐标,当所述球铰支座中心点在球铰安装承台2上表面的垂直投影与多个所述控制点的距离分别等于所述球铰支座定位点与多个所述控制点的距离时,停止调整所述千斤顶,此时所述球铰支座中心点位于所述球铰支座定位点的正上方,完成所述球铰支座水平位置的确定;

步骤四、球铰支座的固定:

步骤401、在螺栓安装孔4内灌注无收缩灌浆料;

步骤402、在所述球铰支座外侧的球铰安装承台2上表面上支设框架侧模板10,灌浆管伸入至所述球铰支座底部中心位置进行压浆施工,向球铰支座底部、承台上表面与框架侧模板10之间的区域灌注浆料,从而形成固定座21,实现对所述球铰支座的固定。

本实施例中,所述球铰支座重量为5t,若吊装完成后再调整所述球铰支座的高度则极不方便,因此本实施例直接预埋定位钢筋3,采用砂轮机打磨定位钢筋3顶部,使定位钢筋3顶面标高满足设计标高要求,打磨精度±0.25mm,定位钢筋3采用φ32钢筋头,数量为5个,以实现对所述球铰支座的稳定支撑;

本实施例中,通过设置三个千斤顶调整所述球铰支座的水平位置,三个千斤顶与所述球铰支座定位点连线的夹角均为120°,该布设方式可以代替四个支点的调整方式,调整所需设备占用空间更小,安装位置更加灵活;

本实施例中,通过测量放线确定螺栓安装孔4的位置,使所述球铰支座的地脚螺栓9伸入螺栓安装孔4内,螺栓安装孔4的孔径大于地脚螺栓9的最大外径,为所述球铰支座的水平位置调整提供一定的调整空间,同时螺栓安装孔4的孔壁也在所述球铰支座的水平位置调整中形成了对所述球铰支座的限位功能,使所述球铰支座的位置偏差较小,从而使三个千斤顶都能够紧贴所述球铰支座外壁,使千斤顶对所述球铰支座的推动效果好。

本实施例中,步骤四中,待灌浆料凝固后拆除框架侧模板10和三个所述千斤顶,完成所述球铰支座的定位安装。

需要说明的是,通过设置定位钢筋3实现所述球铰支座高度的精确定位,通过设置三个千斤顶在三个方向上调整所述球铰支座在球铰安装承台2上的水平位置,水平位置调整工具占地空间小,千斤顶的安装受场地限制小,此外只需一次吊装工序即可实现所述球铰支座高度的精确定位,施工步骤更加简单,水平位置调整方式简单明了,所述球铰支座的定位安装速度大大提高,便于推广使用。

本实施例中,步骤303中,通过三个所述千斤顶对所述球铰支座水平位置进行调整的具体步骤如下:

在球铰安装承台2上表面以所述球铰支座定位点为坐标原点建立平面直角坐标系,确定当前所述球铰支座中心点的垂直投影在所述平面直角坐标系中的位置,根据当前所述球铰支座中心点所处位置调整三个所述千斤顶的伸缩杆的伸缩;

三个所述千斤顶包括呈周向均匀布设的第一千斤顶5、第二千斤顶6和第三千斤顶7,第一千斤顶5伸缩杆的中心线位于X轴正上方,第二千斤顶6伸缩杆的中心线位于第三象限,第三千斤顶7伸缩杆的中心线位于第二象限,第一千斤顶5伸缩杆的回缩方向为所述平面直角坐标系的X轴正方向;

所述球铰支座在Y轴方向上的具体调整方式如下:

当当前所述球铰支座中心点在平面直角坐标系上的垂直投影位于所述直角坐标系的第一象限、第二象限或Y轴正半轴上时,第二千斤顶6回缩,第三千斤顶7顶推所述球铰支座,使所述球铰支座中心点在所述直角坐标系上的垂直投影向X轴方向运动,使之位于X轴正上方;

当当前所述球铰支座中心点在平面直角坐标系上的垂直投影位于所述直角坐标系的第三象限、第四象限或Y轴负半轴上时,第三千斤顶7回缩,第二千斤顶6顶推所述球铰支座,使所述球铰支座中心点在所述直角坐标系上的垂直投影向X轴方向运动,使之位于X轴正上方;

随后调整所述球铰支座在X轴方向上的位置,所述球铰支座在X轴方向上的具体调整方式如下:

当当前所述球铰支座中心点在平面直角坐标系上的垂直投影位于X轴正半轴上时,第二千斤顶6和第三千斤顶7回缩,第一千斤顶5顶推所述球铰支座,第一千斤顶5顶推长度为当前所述球铰支座中心点在平面直角坐标系上的垂直投影与所述球铰支座定位点在所述平面直角坐标系上的X轴坐标差值;

当当前所述球铰支座中心点在平面直角坐标系上的垂直投影位于X轴负半轴上时,第一千斤顶5回缩,第二千斤顶6和第三千斤顶7顶推所述球铰支座,第一千斤顶5回缩长度为当前所述球铰支座中心点在平面直角坐标系上的垂直投影与所述球铰支座定位点在所述平面直角坐标系上的X轴坐标差值。

本实施例中,步骤303中,先调整所述球铰支座在Y轴方向上的水平位置,将所述球铰支座中心点调整至X轴正上方时,再调整所述球铰支座在X轴方向上的水平位置,一次调整到位后测量所述球铰支座中心点在球铰安装承台2上表面的垂直投影与多个所述控制点的距离是否分别等于所述球铰支座定位点与多个所述控制点的距离,若相等,则停止调整,执行步骤四,若不等,则再依次调整所述球铰支座在Y轴方向上的水平位置和X轴方向上的水平位置,循环往复,直至将所述球铰支座中心点调整至定位点正上方。

本实施例中,多个所述定位钢筋3呈周向均匀布设,多个所述定位钢筋3构成的圆的直径小于所述球铰支座的最大外径。

本实施例中,步骤一中,球铰安装承台2上还预埋有用于安装所述千斤顶的工字钢8。

本实施例中,步骤一中,螺栓安装孔4在球铰安装承台2钢筋绑扎时采用塑料管预留,完成球铰安装承台2混凝土浇筑和养护并初凝后拔出塑料管,形成螺栓安装孔4。

本实施例中,所述框架侧模板10为矩形框架侧模板,所述框架侧模板10与所述球铰支座外侧壁之间的最小间距大于15cm。

本实施例中,所述千斤顶的伸出端与所述球铰支座之间的间距小于所述千斤顶伸出端伸出的最大长度。

本实施例中,三个所述千斤顶顶推所述球铰支座的顶推点位位于同一水平面上。

本实施例中,所述螺栓安装孔4的孔径大于地脚螺栓9的最大外径;多个定位钢筋3布设在多个螺栓安装孔4围成的区域外侧。

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本发明技术方案的保护范围内。

- 一种球铰支座定位安装方法

- 一种钢桁拱主墩支座定位及安装方法