一种设有波形钢腹板的无预应力的T形梁

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及桥梁工程用T形梁,具体是一种设有波形钢腹板的无预应力的T形梁。

背景技术

预应力T形梁因其可以节约混凝土,减轻构件自重,提高跨越能力,在桥梁工程中已普通使用。

然而实践表明,现有预应力T形梁在应用中存在以下问题:一是预应力T形梁因使用年久会造成预应力疲劳或腹板开裂,需要对桥梁进行不定期加固;二是预应力T形梁在张拉预应力时易造成腹板开裂而报废,带来经济损失;三是预应力T形梁由于需要张拉预应力,其梁体单元始终为直线段形式,当车辆行经设有预应力T形梁的曲线段时,易出现梁体受力不均匀的情况。

发明内容

本发明为了解决现有预应力T形梁在应用中易出现预应力疲劳、腹板开裂、梁体受力不均匀的问题,提供了一种设有波形钢腹板的无预应力的T形梁。

本发明是采用如下技术方案实现的:

一种设有波形钢腹板的无预应力的T形梁,包括若干个T形梁本体,所述T形梁本体包括混凝土顶板,混凝土顶板的下侧竖向设置有沿桥梁纵向布置的波形钢腹板和若干个与波形钢腹板垂直固定且前后分布的钢隔板,波形钢腹板的顶端部、各个钢隔板的顶端部均与混凝土顶板的底部固定连接;波形钢腹板的底部、各个钢隔板的底部均抵触于桥梁支座;沿纵向相邻的两个T形梁本体的波形钢腹板固定连接;沿横向相邻的两个T形梁本体的钢隔板一一对应地固定连接。

本发明中波形钢腹板采用钢材料,一是能够避免使用混凝土腹板时出现腹板预应力疲劳、腹板开裂的问题,二是能够在施工时省去预应力张拉的工序,加之波形钢腹板能够弯曲,因此针对桥梁中的曲线段,本发明能够根据桥梁的设计曲度进行施工,配合使用混凝土顶板的曲线模板,得到具有相应曲度的T形梁,避免车辆行经设有预应力T形梁的曲线段时受力不均匀的情况;三是能够减轻T形梁的自重,同跨径中梁体高度低,强度高。钢隔板能够与波形钢腹板形成网状支撑结构,进而有效提升了本发明的支撑性能。

所述T形梁本体的数目为两组,第一组T形梁本体包括内边梁与外边梁,第二组T形梁本体包括中梁;第一组T形梁本体的各个钢隔板均焊接固定于波形钢腹板邻近中梁的侧面;每个第二组T形梁本体的钢隔板均包括左右分布的左钢隔板与右钢隔板,左钢隔板焊接于波形钢腹板的左侧面,右钢隔板焊接于波形钢腹板的右侧面。

该结构设计使本发明在结构上更符合桥梁对T形梁的力学要求,有利于本T形梁与桥梁上部结构、下部结构的衔接,增加了本发明的结构可靠性。

波形钢腹板的顶端部通过焊接水平固定有第I顶板、底部通过焊接水平固定有抵触于桥梁支座上表面的第I底板;第I顶板的上表面通过焊接固定有两排左右平行分布且方向朝下的第I栓钉,各个第I栓钉的顶端部均预埋于混凝土顶板的底部;两排第I栓钉之间竖向设置有沿桥梁纵向布置的开孔板,开孔板的底部与第I顶板焊接固定、上部预埋于混凝土顶板的底部,且位于混凝土顶板底部的各根横向钢筋均穿于开孔板的上部。

第I栓钉与开孔板的组合结构设计通过多种方式将波形钢腹板与混凝土顶板固定连接,有效提高了波形钢腹板与混凝土顶板的连接牢固性,进而有效提高了本发明的结构稳固性。

钢隔板的顶端部通过焊接水平固定有第II顶板、底部通过焊接水平固定有抵触于桥梁支座上表面的第II底板;第II顶板的上表面通过焊接固定有两排前后平行分布且方向朝下的第II栓钉,各个第II栓钉的顶端部均预埋于混凝土顶板的底部。

第I栓钉的结构设计有效提高了钢隔板与混凝土顶板的连接牢固性,进而有效提高了本发明的结构稳固性。

每个波形钢腹板的前端部、后端部均一体设置有连接板,相邻两个波形钢腹板的连接板左右贴合,且两个连接板上共同穿设有若干个上下等距离分布的第I螺栓,第I螺栓的尾部螺纹连接有第I紧固螺母、中部套设有第I垫片;每个连接板的端部均沿竖向设置有固定于另一连接板的第I焊缝条。

施工时通过第I螺栓将相邻波形钢腹板临时固定,待定位后,再进行焊接形成第I焊缝条,一是增加了相邻波形钢腹板的连接牢固性,二是增加了本发明施工时的可操作性。

相邻两个钢隔板之间设置有钢横梁,钢横梁的左端部与位于其左侧的钢隔板前后贴合、右端部与位于其右侧的钢隔板前后贴合,且钢横梁与钢隔板的贴合部穿设有若干个上下等距离分布的第II螺栓,第II螺栓的尾部螺纹连接有第II紧固螺母、中部套设有第II垫片;钢横梁的两个端部均沿竖向设置有固定于钢隔板的第II焊缝条。

施工时通过第II螺栓将钢横梁和位于其左侧、右侧的钢隔板分别固定,待定位后,再进行焊接形成第II焊缝条,一是增加了相邻钢隔板的连接牢固性,二是增加了本发明施工时的操作便捷性。

钢横梁的顶端部通过焊接水平固定有第III顶板、底部通过焊接水平固定有第III底板;第III顶板的上表面通过焊接固定有两排前后平行分布且方向朝下的第III栓钉,各个第III栓钉的顶端部均预埋于混凝土顶板的底部。

第III栓钉的结构设计有效提高了钢横梁与混凝土顶板的连接牢固性,实现混凝土顶板和由钢隔板与波形钢腹板形成的网状支撑结构的无死角连接,有效提高了本发明的结构稳固性。

钢隔板的前表面中部、后表面中部均通过焊接水平固定有第I条形肋板;钢横梁的前表面、后表面均通过焊接水平固定有第II条形肋板;钢横梁的前表面、后表面均通过焊接固定有纵向直立的第III条形肋板。

第I条形肋板能够有效增加钢隔板的结构强度,第II条形肋板与第III条形肋板能够有效增加钢横梁的结构强度,进而有效提高了本发明的结构强度。

波形钢腹板、钢隔板、钢横梁、第I条形肋板、第II条形肋板、第III条形肋板均是由耐候钢制成的。

耐候钢的保护锈层能够耐大气腐蚀,抗蚀性能优异,进而有效提高了本发明的耐蚀性能。

本发明的施工方法有如下两种:

第一种施工方法是采用如下步骤实现的:首先将焊接有第I顶板、第I底板、第I栓钉、开孔板、钢隔板的波形钢腹板和混凝土顶板的底部钢筋固定连接,将焊接有第III栓钉的钢横梁和混凝土顶板的底部钢筋固定连接,连接时使得混凝土顶板的底部钢筋下穿第I栓钉、开孔板、第II栓钉与第III栓钉,接着绑扎混凝土顶板的顶层钢筋、拉钩筋,然后浇筑混凝土筑成混凝土顶板,由此完成T形梁本体的预制。使用时,首先用顶推方式将各个T形梁本体架到桥梁盖梁之间,接着将沿横向相邻的T形梁本体通过钢横梁固定连接,由此完成单跨T形梁的施工,然后将跨与跨之间的T形梁本体(即沿纵向相邻的T形梁本体)使用第I螺栓临时固定,定位后焊接形成第I焊缝条,由此完成整个T形梁的施工,最后进行桥梁铺装施工。

第二种施工方法是采用如下步骤实现的:首先将焊接有第I顶板、第I底板、第I栓钉、开孔板的各个波形钢腹板通过钢隔板、钢横梁固定连接在一起,接着将固定连接的波形钢腹板用顶推方式架到桥梁盖梁之间,然后绑扎混凝土顶板的底部钢筋,绑扎时使得混凝土顶板的底部钢筋下穿第I栓钉、开孔板、第II栓钉与第III栓钉,而后绑扎混凝土顶板的顶层钢筋、拉钩筋,绑扎完成后浇筑混凝土筑成混凝土顶板,由此完成单跨T形梁的施工,然后将跨与跨之间的T形梁本体(即沿纵向相邻的T形梁本体)使用第I螺栓临时固定,定位后焊接形成第I焊缝条,由此完成整个T形梁的施工,最后进行桥梁铺装施工。

施工中桥梁跨度、T形梁片数及T形梁高度均与波形钢腹板的厚度相适应,且该厚度值预先通过计算进行验证,一是能够增加桥梁的自身刚度,提高桥梁自身强度与稳定性,二是增加了桥梁施工时的灵活性。

本发明结构设计合理可靠,有效解决现有预应力T形梁在应用中易出现预应力疲劳、腹板开裂、梁体受力不均匀的问题,而且可按照设计曲线施工为带有设计曲度的T形梁,使得车辆行经过程中梁体受力均匀,分联跨数大幅度增加,同时结构稳固,支撑性能优异,有效提高了本发明的使用安全性,进一步的,便于施工,施工时可操作性强、灵活性强,具有自重轻、结构强度高、耐蚀性能优异、运营寿命长的优点。

附图说明

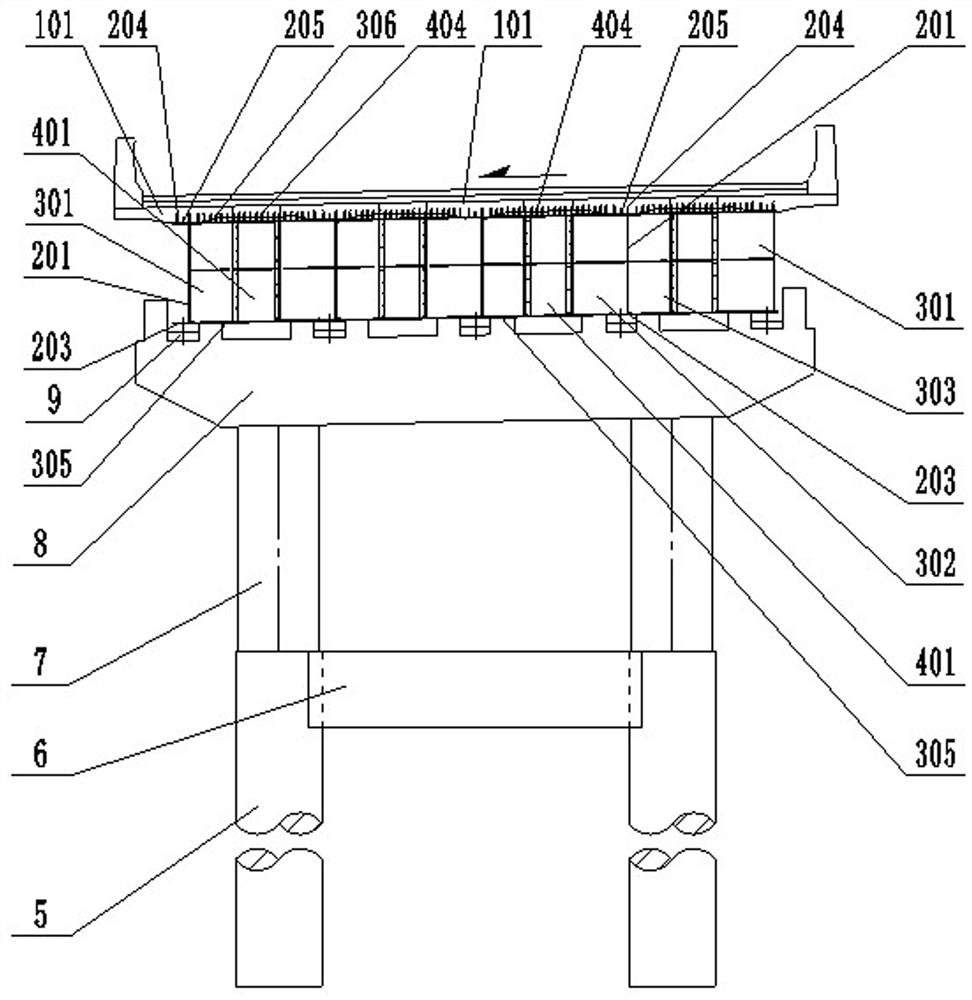

图1是本发明的结构示意图;

图2是本发明中未设置钢隔板处的断面示意图;

图3是本发明中第一组T形梁本体的结构示意图;

图4是本发明中第二组T形梁本体的结构示意图;

图5是本发明中波形钢腹板与钢隔板的布置示意图;

图6是本发明中带有曲度时波形钢腹板与钢隔板的布置示意图;

图7是本发明中波形钢腹板的连接示意图;

图8是本发明中钢横梁的结构示意图;

图9是图8的侧视示意图;

图10是图8的俯视示意图;

图11是本发明中波形钢腹板的结构示意图;

图12是图11的侧视示意图;

图13是图11的俯视示意图;

图14是图11的仰视示意图;

图15是本发明中开孔板处的结构示意图;

图16是本发明中波形钢腹板连接处的结构示意图;

图17是图16的断面示意图;

图18是图16中第I顶板处的结构示意图;

图19是图18中连接板处的结构示意图;

图20是图18中第I顶板与波形钢腹板连接处的结构示意图;

图21是图16中第I底板处的结构示意图。

图中,101-混凝土顶板,102-横向钢筋,103-纵向钢筋,201-波形钢腹板,202-第I顶板,203-第I底板,204-第I栓钉,205-开孔板,206-连接板,207-第I螺栓,208-第I紧固螺母,209-第I垫片,210-第I焊缝条,301-钢隔板,302-左钢隔板,303-右钢隔板,304-第II顶板,305-第II底板,306-第II栓钉,307-第I条形肋板,401-钢横梁,402-第III顶板,403-第III底板,404-第III栓钉,405-第II条形肋板,406-第III条形肋板,5-桩基,6-系梁,7-墩柱,8-盖梁,9-支座垫石。

具体实施方式

一种设有波形钢腹板的无预应力的T形梁,包括若干个T形梁本体,所述T形梁本体包括混凝土顶板101,混凝土顶板101的下侧竖向设置有沿桥梁纵向布置的波形钢腹板201和若干个与波形钢腹板201垂直固定且前后分布的钢隔板301,波形钢腹板201的顶端部、各个钢隔板301的顶端部均与混凝土顶板101的底部固定连接;波形钢腹板201的底部、各个钢隔板301的底部均抵触于桥梁支座;沿纵向相邻的两个T形梁本体的波形钢腹板201固定连接;沿横向相邻的两个T形梁本体的钢隔板301一一对应地固定连接。

所述T形梁本体的数目为两组,第一组T形梁本体包括内边梁与外边梁,第二组T形梁本体包括中梁;第一组T形梁本体的各个钢隔板301均焊接固定于波形钢腹板201邻近中梁的侧面;每个第二组T形梁本体的钢隔板301均包括左右分布的左钢隔板302与右钢隔板303,左钢隔板302焊接于波形钢腹板201的左侧面,右钢隔板303焊接于波形钢腹板201的右侧面。

波形钢腹板201的顶端部通过焊接水平固定有第I顶板202、底部通过焊接水平固定有抵触于桥梁支座上表面的第I底板203;第I顶板202的上表面通过焊接固定有两排左右平行分布且方向朝下的第I栓钉204,各个第I栓钉204的顶端部均预埋于混凝土顶板101的底部;两排第I栓钉204之间竖向设置有沿桥梁纵向布置的开孔板205,开孔板205的底部与第I顶板202焊接固定、上部预埋于混凝土顶板101的底部,且位于混凝土顶板底部的各根横向钢筋102均穿于开孔板205的上部。

钢隔板301的顶端部通过焊接水平固定有第II顶板304、底部通过焊接水平固定有抵触于桥梁支座上表面的第II底板305;第II顶板304的上表面通过焊接固定有两排前后平行分布且方向朝下的第II栓钉306,各个第II栓钉306的顶端部均预埋于混凝土顶板101的底部。

每个波形钢腹板201的前端部、后端部均一体设置有连接板206,相邻两个波形钢腹板201的连接板206左右贴合,且两个连接板206上共同穿设有若干个上下等距离分布的第I螺栓207,第I螺栓207的尾部螺纹连接有第I紧固螺母208、中部套设有第I垫片209;每个连接板206的端部均沿竖向设置有固定于另一连接板206的第I焊缝条210。

相邻两个钢隔板301之间设置有钢横梁401,钢横梁401的左端部与位于其左侧的钢隔板301前后贴合、右端部与位于其右侧的钢隔板301前后贴合,且钢横梁401与钢隔板301的贴合部穿设有若干个上下等距离分布的第II螺栓,第II螺栓的尾部螺纹连接有第II紧固螺母、中部套设有第II垫片;钢横梁401的两个端部均沿竖向设置有固定于钢隔板301的第II焊缝条。

钢横梁401的顶端部通过焊接水平固定有第III顶板402、底部通过焊接水平固定有第III底板403;第III顶板402的上表面通过焊接固定有两排前后平行分布且方向朝下的第III栓钉404,各个第III栓钉404的顶端部均预埋于混凝土顶板101的底部。

钢隔板301的前表面中部、后表面中部均通过焊接水平固定有第I条形肋板307;钢横梁401的前表面、后表面均通过焊接水平固定有第II条形肋板405;钢横梁401的前表面、后表面均通过焊接固定有纵向直立的第III条形肋板406。

波形钢腹板201、钢隔板301、钢横梁401、第I条形肋板307、第II条形肋板405、第III条形肋板406均是由耐候钢制成的。

具体实施过程中,本发明中第一种施工方法中,沿横向相邻的T形梁本体通过钢横梁401固定连接后,绑扎连接构造钢筋,浇筑湿接缝,即可完成单跨T形梁的施工。

- 一种设有波形钢腹板的无预应力的T形梁

- 一种预应力双T形梁游牧式生产装置及方法