一种异形凸轮局部仿形复合强化方法及装置

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及热处理强化技术领域,尤其是一种异形凸轮局部仿形复合强化方法及装置。

背景技术

供油凸轮轴是发动机的重要部件。供油凸轮轴的凸轮型线形状影响着发动机气缸内的燃烧状况包括燃烧时机和放热规律。随着发动机功率的不断强化以及环境对排放要求的不断提高,提高燃油的喷射压力一直是提高发动机性能的主要途径之一。而燃油喷射压力的提高,将导致供油凸轮轴凸轮与喷油泵滚轮之间的接触应力大大提高。为了保证燃油喷射压力、供油加速度、精确度,与电控泵的喷油特性相匹配,供油凸轮轴凸轮形状与配气凸轮轴的对称切线型截然不同,采用了凹弧面(近似于直线)加抛物线加半圆形基圆异形复合形状。

重载发动机供油凸轮轴一般采用低碳合金钢渗碳校直并去应力回火后整体淬火,提高表面硬度、耐磨性和接触疲劳性能。

供油凸轮轴渗碳校直并去应力回火后整体淬火技术,主要存在有效硬化层深不均匀、软点、变形较大、加工余量过大使得成品表面硬度较低、耐磨性和抗接触疲劳性能较低、环境污染大等缺点。

渗碳校直并去应力回火后整体淬火产生有效硬化层深不均匀且较浅与表层组织中产生托氏体和心部组织中存在有大量的铁素体存在直接联系。这与表层碳含量过低和淬火过程中各部位存在不同的冷却条件有关系。供油凸轮轴淬火一般采用井式炉加热至淬火温度,保温结束后出炉。用吊车连工装和四根供油凸轮轴一起吊至油槽进行淬火,这个过程将近有十几秒钟。零件裸露在空气中会降低本身温度,垂直进行淬火时,由于进入油中时间的先后关系以及随着油温的不断上升,再加上各处截面尺寸有区别,致使供油凸轮轴各部位冷却条件不一致。就会使得供油凸轮轴各个位置产生的淬火马氏体组织有深有浅,并且会产生托氏体(淬火软点),心部组织由于冷却条件不佳没有被细化而残存着长时间渗碳产生的粗大铁素体组织。

发明内容

本发明需要解决的技术问题是提供一种异形凸轮局部仿形复合强化方法及装置,供油凸轮轴渗碳校直并去应力回火后不进行整体淬火,而是对轴径和异形凸轮分别进行局部感应淬火回火,使得供油凸轮轴加工余量小、表面硬度高、耐磨性和抗接触疲劳性高。

为解决上述技术问题,本发明所采用的技术方案是:

一种异形凸轮局部仿形复合强化方法,供油凸轮轴渗碳校直并去应力回火后不进行整体淬火回火,而是先对供油凸轮轴的轴径进行局部中频感应淬火回火,再对供油凸轮轴的异形凸轮进行局部中频感应淬火回火。

本发明技术方案的进一步改进在于:对供油凸轮轴的轴径进行局部中频感应淬火是指针对供油凸轮轴的轴颈采用轴径淬火感应器加热后喷淬火介质冷却淬火,使用凸轮轴感应淬火设备中的淬火数控系统控制供油凸轮轴旋转,采用轴径淬火感应器和变压器上下移动的方式分别对每个轴径进行加热感应淬火。

本发明技术方案的进一步改进在于:对供油凸轮轴的异形凸轮进行局部中频感应淬火是指针对供油凸轮轴的异形凸轮采用异形凸轮仿形淬火感应器加热后喷淬火介质冷却淬火,使用凸轮轴感应淬火设备中的淬火数控系统控制伺服电机精确控制供油凸轮轴的转动角度,采用异形凸轮仿形淬火感应器上下移动分别对每个异形凸轮进行加热感应淬火。

本发明技术方案的进一步改进在于:在轴径进行感应淬火时,轴径加热功率为121KW,加热时间为3.2S,冷却时间为10S,淬火介质流量为43L/min,淬火介质为6%PAG水溶性淬火液。

本发明技术方案的进一步改进在于:在异形凸轮进行仿形感应淬火时,异形凸轮加热功率为98KW,加热时间为4.7S,冷却时间为10S,淬火介质流量为43L/min,淬火介质为6%PAG水溶性淬火液。

本发明技术方案的进一步改进在于:对供油凸轮轴的轴径进行局部中频感应淬火后回火温度为180 º,保温时间为2h;对供油凸轮轴的异形凸轮进行局部中频感应淬火后回火温度为180 º,保温时间为2h。

本发明技术方案的进一步改进在于:局部中频感应淬火回火后供油凸轮轴的表层金相组织得到了细针状回火马氏体,没有淬火软点。

本发明技术方案的进一步改进在于:采用局部中频感应淬火回火能够提高供油凸轮轴的表面硬度3~4HRC;提高供油凸轮轴的硬化层深的均匀性,层深差仅为0.7mm;减少供油凸轮轴淬火的变形量,变形量仅为0.3mm;减小供油凸轮轴后续机械加工余量,加工余量仅为0.3mm。

一种异形凸轮局部仿形复合强化装置,包括凸轮轴感应淬火设备、轴径淬火感应器和异形凸轮仿形淬火感应器;

所述轴径淬火感应器包括两块连接板、安装在两块连接板上的两块导电板、与两块导电板连接的一体设置的有效加热圈、设置在导电板外侧的导电板冷却管、设置在两块导电板之间的绝缘板、设置在有效加热圈下端的喷水圈、设置在喷水圈外侧的若干个淬火水嘴以及其他辅助装置;所述有效加热圈中心位置开设有与需淬火轴径相匹配的圆形空腔;两个导电板冷却管通过耐压管短接形成导电板的冷却水回路;

所述异形凸轮仿形淬火感应器采用分体式结构,包括两块连接板、安装在两块连接板上的两块导电板、与两块导电板连接的分体设置的有效加热圈、设置在导电板外侧的导电板冷却管、设置在两块导电板之间的绝缘板、设置在有效加热圈下端的冷却装置、设置在冷却装置外侧的若干个淬火水嘴、与有效加热圈一体成型的焊接块以及其他辅助装置;所述有效加热圈中心位置开设有与需淬火异形凸轮相匹配的异形空腔;所述有效加热圈通过设置在焊接块上的螺栓孔螺栓连接;两个导电板冷却管通过耐压管短接形成导电板的冷却水回路。

本发明技术方案的进一步改进在于:所述淬火水嘴前端堵死,侧面出水。

由于采用了上述技术方案,本发明取得的技术进步是:

1、本发明的异形凸轮复合热处理强化方法与渗碳校直并去应力回火后整体淬火相比,两者的加热和冷却条件一致的情况下,异形凸轮复合热处理强化方法的加热和冷却速度要远远高于整体淬火的加热和冷却速度;完全消除了之前发动机因供油凸轮轴发生异常磨损而导致早期失效的风险因素。

2、本发明采用局部中频感应淬火针对轴颈和异形凸轮分别采用不同的感应器加热后喷淬火介质冷却淬火后回火,全部淬火回火后的供油凸轮轴的表层金相组织得到了细针状淬火马氏体,不会产生托氏体,没有淬火软点,同时消除了整体淬火产生的油烟环境污染。

3、本发明渗碳后采用局部中频淬火方案代替整体淬火,供油凸轮轴的表面硬度可以提高3-4HRC;供油凸轮轴的硬化层深的均匀性由层深差1.3mm降为0.7mm;将供油凸轮轴淬火的变形量由1mm减少为0.3mm;将后续机械加工余量由1mm降为0.3mm。

4、本发明针对高速高承载运动结构,如发动机供油凸轮轴的非对称异形结构的异形凸轮表面热处理强化问题,通过使用包括凸轮轴感应淬火设备、轴径淬火感应器和异形凸轮仿形淬火感应器的异形凸轮局部仿形复合强化装置对轴径和异形凸轮分别进行局部中频感应淬火回火,有效的提高了供油凸轮轴的表面硬度、耐磨性和抗接触疲劳能力,能够满足高功率、高爆压、高可靠性重载发动机工况需求;还可推广应用到其它类似细长轴类零件渗碳淬火的质量、可靠性提高中,推广使用范围较广阔。

附图说明

图1是本发明中供油凸轮轴结构示意图;

图2是本发明中供油凸轮轴异形凸轮形状示意图;

图3是本发明中供油凸轮轴异形凸轮仿形淬火感应器结构示意图;

图4是本发明中供油凸轮轴异形凸轮仿形淬火感应器结构俯视图;

图5是本发明中供油凸轮轴轴径淬火感应器结构示意图;

图6是本发明中供油凸轮轴轴径淬火感应器结构俯视图;

图7是本发明中供油凸轮轴轴径硬化层深金相图;

图8是本发明中供油凸轮轴异形凸轮硬化层深金相图;

图9是本发明中硬化层表层金相组织图-细针状回火马氏体;

图10是本发明中硬化层过渡区金相组织图;

图11是本发明中硬化层心部金相组织图-铁素体+珠光体;

图12是本发明中硬化层心部带状金相组织图;

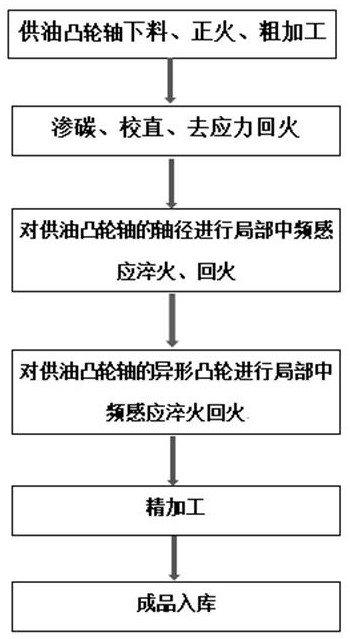

图13是本发明中供油凸轮轴的生产工艺流程图。

其中,1、轴径,2、异形凸轮,2-1、凸轮长程起点,2-2、配合孔的φ8H8位置,3、连接板,4、导电板,5、有效加热圈,6、导电板冷却管,7、淬火水嘴,8、绝缘板,9、焊接板,10、喷水圈。

具体实施方式

本发明是针对现有技术采用供油凸轮轴渗碳校直并去应力回火后整体淬火技术,主要存在有效硬化层深不均匀、软点、变形较大、加工余量过大使得成品表面硬度较低、耐磨性和抗接触疲劳性能较低、环境污染大等缺点而研发的一种异形凸轮局部仿形复合强化方法及装置。

下面结合附图对本发明做进一步详细说明:

供油凸轮轴的形状如图1所示,供油凸轮轴包括5个轴颈1、8个旋转方向不同的异形凸轮2及连接部分,连接部分的直径为φ40mm,且连接部分长度较长;其异形凸轮形状为凹弧面,升程骤升骤降明显,如图2所示:基圆直径D为42±0.2mm,凸轮升程起点2-1至配合孔的φ8H8位置2-2的夹角α为58º30´,β为31 º30±10´。

供油凸轮轴主要加工工艺流程为:下料-正火-机加(粗加工)-渗碳-校直-去应力回火-感应淬火回火-机加(精加工)-成品入库。

如图13所示,一种异形凸轮局部仿形复合强化方法,供油凸轮轴渗碳校直并去应力回火后不进行整体淬火回火,而是先对供油凸轮轴的轴径1进行局部中频感应淬火回火,再对供油凸轮轴的异形凸轮2进行局部中频感应淬火回火。

对供油凸轮轴的轴径1进行局部中频感应淬火是指针对供油凸轮轴的轴颈1采用轴径淬火感应器加热后喷淬火介质冷却淬火,使用凸轮轴感应淬火设备中的淬火数控系统控制供油凸轮轴旋转,采用轴径淬火感应器和变压器上下移动的方式分别对每个轴径进行加热感应淬火。在轴径1进行感应淬火时,轴径加热功率为121KW,加热时间为3.2S,冷却时间为10S,淬火介质流量为43L/min,淬火介质为6%PAG水溶性淬火液。对供油凸轮轴的轴径1进行局部中频感应淬火后回火温度为180 º,保温时间为2h。

对供油凸轮轴的异形凸轮2进行局部中频感应淬火是指针对供油凸轮轴的异形凸轮2采用异形凸轮仿形淬火感应器加热后喷淬火介质冷却淬火,使用凸轮轴感应淬火设备中的淬火数控系统控制伺服电机精确控制供油凸轮轴的转动角度,采用异形凸轮仿形淬火感应器上下移动分别对每个异形凸轮2进行加热感应淬火。在异形凸轮进行仿形感应淬火时,异形凸轮加热功率为98KW,加热时间为4.7S,冷却时间为10S,淬火介质流量为43L/min,淬火介质为6%PAG水溶性淬火液。 对供油凸轮轴的异形凸轮2进行局部中频感应淬火后回火温度为180 º,保温时间为2h。

局部中频感应淬火回火后供油凸轮轴的表层金相组织得到了细针状回火马氏体,没有淬火软点。

采用局部中频感应淬火回火能够提高供油凸轮轴的表面硬度3~4HRC;提高供油凸轮轴的硬化层深的均匀性,层深差仅为0.7mm;减少供油凸轮轴淬火的变形量,变形量仅为0.3mm;减小供油凸轮轴后续机械加工余量,加工余量仅为0.3mm。

一种异形凸轮局部仿形复合强化装置,包括凸轮轴感应淬火设备、轴径淬火感应器和异形凸轮仿形淬火感应器;凸轮轴感应淬火设备选用十堰天舒凸轮轴感应淬火设备;

如图5、6所示,所述轴径淬火感应器包括两块连接板3、安装在两块连接板3上的两块导电板4、与两块导电板4连接的一体设置的有效加热圈5、设置在导电板4外侧的导电板冷却管6、设置在两块导电板4之间的绝缘板8、设置在有效加热圈5下端的喷水圈10、设置在喷水圈10外侧的若干个淬火水嘴7以及其他辅助装置;所述有效加热圈5中心位置开设有与需淬火轴径相匹配的圆形空腔;两个导电板冷却管6通过耐压管短接形成导电板的冷却水回路对导电板4及有效加热圈5冷却;喷水圈10中喷淬火介质对轴径进行淬火冷却。淬火水嘴7前端堵死,侧面出水。导电板冷却管6采用紫铜管,焊接在导电板4上,耐压管是绝缘材料用卡箍连接在导电板冷却管6上。其他辅助装置包括水管、电路、液火介质、变压器等。

具体的:为了轴径能均匀受热,使用凸轮轴感应淬火设备中的淬火数控系统控制供油凸轮轴旋转,采用轴径淬火感应器和变压器上下移动的方式对每个轴径进行加热感应淬火;在有效加热圈5的下部设置喷水圈10,喷水圈10的四周设置三个淬火水嘴7(可以根据实际情况设置淬火水嘴7的个数),淬火水嘴7与水管连通接入淬火液,其中有一出水管和一进水管形成循环,淬火液循环流动对加热后的轴径1进行喷水冷却,有效加热圈5内开设的圆形空腔与轴径1位置对应后通电加热,其中有效加热圈5内开设的圆形空腔与轴径1之间的距离为3mm;轴径加热功率为121KW,加热时间为3.2S;加热完成后,移动轴径淬火感应器和变压器,对轴径进行淬火冷却,冷却时间为10S,淬火介质流量为43L/min,淬火介质为6%PAG水溶性淬火液;淬火后的回火温度为180º,保温时间为2h。

如图3、4所示,所述异形凸轮仿形淬火感应器采用分体式结构,包括连接板3、安装在连接板3上的两块导电板4、与两块导电板4连接的分体设置的有效加热圈5、设置在两块导电板4外侧的导电板冷却管6、设置在导电板4之间的绝缘板8、设置在有效加热圈5下端的冷却装置、设置在冷却装置外侧的若干个淬火水嘴7、与有效加热圈5一体成型的焊接块9以及其他辅助装置;所述有效加热圈5中心位置开设有与需淬火异形凸轮相匹配的异形空腔;所述有效加热圈5通过设置在焊接块9上的螺栓孔螺栓连接;两个导电板冷却管6通过耐压管短接形成导电板的冷却水回路对导电板4及有效加热圈5冷却;冷却装置中喷淬火液对异形凸轮进行淬火冷却。淬火水嘴7前端堵死,侧面出水。导电板冷却管6采用紫铜管,焊接在导电板4上,耐压管是绝缘材料用卡箍连接在导电板冷却管6上。其他辅助装置包括水管、电路、液火液、变压器等。

具体的:在异形凸轮进行仿形感应淬火时,凸轮轴感应淬火设备中的淬火数控系统控制伺服电机精确控制供油凸轮轴的转动角度,采用异形凸轮仿形淬火感应器上下移动即可完成对每个异形凸轮2进行加热感应淬火。在有效加热圈5的下部设置冷却装置,冷却装置的四周设置4个淬火水嘴7(可以根据实际情况设置淬火水嘴7的个数),淬火水嘴7与水管连通接入淬火液,其中有一出水管和一进水管形成循环,淬火液循环流动对加热后的异形凸轮进行喷水冷却,有效加热圈5内开设的异形空腔与异形凸轮位置对应后通电加热,其中有效加热圈5内开设的异形空腔与异形凸轮2之间的距离为3mm;异形凸轮加热功率为98KW,加热时间为4.7S,加热完成后,移动异形凸轮仿形淬火感应器,对异形凸轮进行淬火冷却,冷却时间为10S,淬火液流量为43L/min,淬火液为6%PAG水溶性淬火液;回火温度为

180º,保温时间为2h。

如图7-12所示,渗碳校直并去应力回火后的供油凸轮轴采用局部中频淬火复合热处理工艺方案,经过多轮中频淬火工艺参数优化、加工和检测,通过对表面硬度、有效硬化层深、层深均匀性以及变形量等技术指标分析和对比,都明显优于渗碳后整体淬火。

渗碳校直并去应力回火后采用局部中频淬火方案代替整体淬火可以提高表面硬度(高3-4HRC)和硬化层深的均匀性(层深差由1.3mm降为0.7mm)、减少供油凸轮轴淬火的变形量(变形量由1mm降为0.3mm),减小后续机械加工余量(加工余量由1mm降为0.3mm)。

供油凸轮轴表层金相组织得到了细针状回火马氏体,级别为5级;心部组织为铁素体+珠光体;心部带状组织为1级;没有淬火软点,消除了整体淬火产生的油烟环境污染。使得成品供油凸轮轴表面获得了高硬度和均匀的硬化层深,保证了产品的高耐磨性和高抗疲劳性。

实际应用情况:

本发明已经应用于实际生产,经发动机202h可靠性试验后检测供油凸轮轴,其衬套和凸轮轴表面未见异常磨损,使用效果良好。

综上所述,本发明采用凸轮轴感应淬火设备及感应器对渗碳校直并去应力回火后的供油凸轮轴的轴径和异形凸轮分别进行局部中频感应淬火回火;完全消除了因供油凸轮轴表面硬度低、硬度和硬化层深不均匀致使耐磨性和抗接触疲劳性低,造成的早期供油凸轮轴异常磨损发动机损坏的风险,提高了发动机的使用寿命和可靠性。

- 一种异形凸轮局部仿形复合强化方法及装置

- 一种异形凸轮局部仿形复合强化装置