一种减缩型混凝土高效减水剂

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及混凝土外加剂技术领域,具体涉及一种减缩型混凝土高效减水剂。

背景技术

混凝土包括水泥、水、粗骨料、细骨料、掺合料和外加剂六大类成分,通过配比拌和获得其优异的高强度、流动性及耐久性能,在其中使用的外加剂中,常使用减水剂来降低拌和所需的用水量,增强其在拌和性能;而随着混凝的凝固会产生塑性收缩及开裂状况,严重影响到混凝土的使用,通过膨胀剂来补偿混凝土的收缩,减少其产生的裂缝,但是其膨胀作用会影响到混凝土的强度,难以进行实际应用。

混凝土的收缩以其中的骨料与掺合料间的干燥收缩为主,是因为在骨料与掺合料间形成了毛细管路,并随毛细管路内部水分的蒸发,使其中的液面下降而形成弯液面,在液体的表面张力作用下,会在毛细管中产生附加压力,使骨料与掺合料间处于不断增强的压缩状态中,而导致骨料与掺合料间的收缩。

现有技术中也出现了一些关于减水剂的技术方案,如申请号为CN2017113363064的一项中国专利公开了一种改性混凝土减水剂及其制备方法,该减水剂通过以下重量份原料制备而成:甲基烯丙基聚氧乙烯醚350-365份、改性β-萘磺酸钠55-60份、甲基丙烯酸25-30份、异丙醇1.2-2.0份、30%过氧化氢3.8-4.2份、钛酸四丁酯0.5-0.8份;该技术方案通过改性萘磺酸钠的添加,减少环境污染的同时,降低了生产成本,其制备工艺简单,合成的减水剂减水率高、流动度、坍落度保持能力好,提高混凝土的抗渗性,增强了混凝土的强度、硬度及密度,同时,制备的减水剂稳定性好,贮存时间长;但是该技术方案中未解决混凝土中骨料与掺合料间形成的毛细管路,在其中液体的表面张力作用下,导致骨料与掺合料间的收缩,而影响到混凝土使用的问题。

鉴于此,为了克服上述技术问题,据此本发明提出了一种减缩型混凝土高效减水剂,解决了上述技术问题。

发明内容

为了弥补现有技术的不足,本发明提出了一种减缩型混凝土高效减水剂,通过设置在水合硅石上的纤维胶,使沸石粉将其包裹起来,通过其片状结构避免了沸石粉在混凝土中的团聚而降低其反应速率,在其投入混凝土中进行拌和后,混凝土内部骨料间的相互作用,使片状的水合硅石产生破碎,配合沸石粉在液体中的反应,使得纤维素胶填充至骨料与掺合料间的空隙中,削弱混凝土中水分在蒸发后的收缩程度,从而提升了减缩型混凝土高效减水剂的应用效果。

本发明所述的一种减缩型混凝土高效减水剂,包括聚醚大单体粉体40-50份、月桂醇硫酸酯钠12-18份、水合硅石9-16份和沸石粉7-12份,所述水合硅石呈片状结构,水合硅石的厚度在1.3-1.8μm,并通过喷涂的方式在其表面沾附有纤维素胶;所述沸石粉被分为两份,其中一份沸石粉通过纤维素胶附着在水合硅石的表面,另一份沸石粉直接混合在减水剂中;所述混凝土在拌和过程中,通过观察其色相的分布变化和产生的气量状态来判定拌和步骤的完成状况;

现有技术中,混凝土的收缩以其中的骨料与掺合料间的干燥收缩为主,是因为在骨料与掺合料间形成了毛细管路,并随毛细管路内部水分的蒸发,使其中的液面下降而形成弯液面,在液体的表面张力作用下,会在毛细管中产生附加压力,使骨料与掺合料间处于不断增强的压缩状态中,而导致骨料与掺合料间的收缩;

因此,本发明通过设置在减水剂中的沸石粉和水合硅石,使混凝土在拌和过程中骨料与掺合料间的毛细管路空隙被水合硅石的薄片所填充,其中的月桂醇硫酸酯钠属于阴离子表面活性剂,用来降低混凝土中水分的表面张力,其发泡能力用来削弱水分受到的重力作用,并在沸石粉的反应作用下,使其中的液体温度升高,进一步降低毛细管路中的液体表面张力,且沸石粉升温产生的蒸腾作用,增加了水分向上蒸发的方向,减缓了骨料与掺合料间的收缩差异,并通过水合硅石的白色外观,与拌和状态下深灰色的混凝土相比较,显现出水合硅石在混凝土中的分布状态,来反映出减水剂添加量的适宜程度;本发明利用了设置在水合硅石上的纤维胶,使沸石粉将其包裹起来,通过其片状结构避免了沸石粉在混凝土中的团聚而降低其反应速率,在其投入混凝土中进行拌和后,混凝土内部骨料间的相互作用,使片状的水合硅石产生破碎,配合沸石粉在液体中的反应,使得纤维素胶填充至骨料与掺合料间的空隙中,削弱混凝土中水分在蒸发后的收缩程度,从而提升了减缩型混凝土高效减水剂的应用效果。

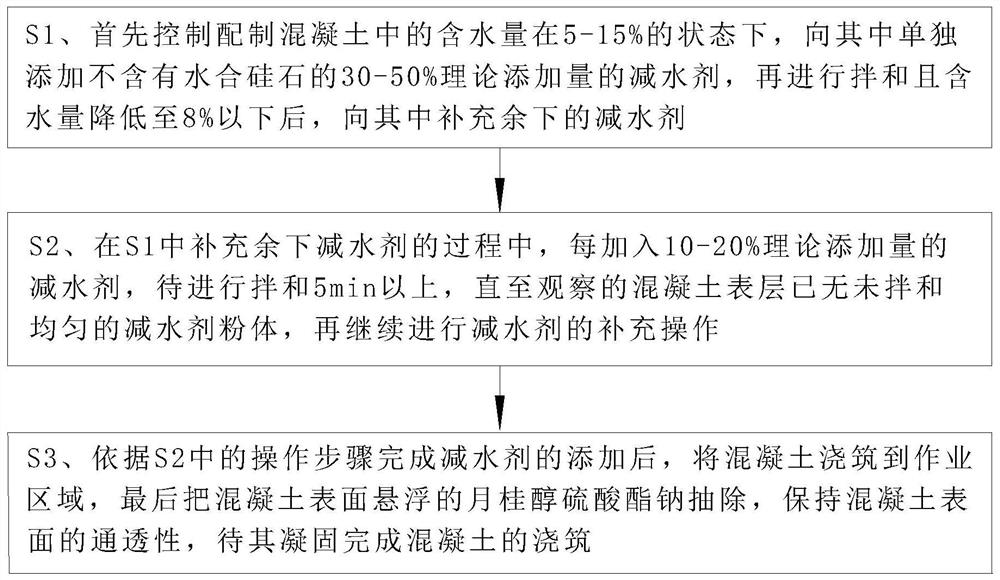

优选的,所述减水剂添加至混凝土中的使用过程包括以下步骤:

S1、首先控制配制混凝土中的含水量在5-15%的状态下,向其中单独添加不含有水合硅石的30-50%理论添加量的减水剂,再进行拌和且含水量降低至8%以下后,向其中补充余下的减水剂;通过对拌和混凝土中的含水量进行预处理,避免减水剂中的沸石粉产生过快的反应,而造成局部过高温度的烧灼,维持混凝土拌和状态的稳定;

S2、在S1中补充余下减水剂的过程中,每加入10-20%理论添加量的减水剂,待进行拌和5min以上,直至观察的混凝土表层已无未拌和均匀的减水剂粉体,再继续进行减水剂的补充操作;通过控制减水剂的间歇添加,确保其沸石粉在混凝土中反应产生的热量均衡的传导出来;

S3、依据S2中的操作步骤完成减水剂的添加后,将混凝土浇筑到作业区域,最后把混凝土表面悬浮的月桂醇硫酸酯钠抽除,保持混凝土表面的通透性,待其凝固完成混凝土的浇筑;减水剂中用来降低液体表面张力的活性剂成分,在混凝土浇筑后会沿其骨料间的缝隙上浮于表面,通过对其进行处理,保持混凝土的成型过程。

优选的,所述水合硅石在其表面还设置有加工的槽痕,槽痕错杂的分布在水合硅石的表面上;槽痕用于引导水合硅石的碎裂形状,并使其碎裂的尺寸维持在0.2-0.7μm;使用时,混凝土拌和对水合硅石的碎裂形状难以控制,使水合硅石与混凝土的骨料和掺合料间形成了新的毛细管路;通过设置在水合硅石上的槽痕,来引导其碎裂的形状,使其尺寸在10μm级的间隙内,削弱毛细管路对应尺度空间内水的表面张力,同时在片状水合硅石表面的槽痕还增加了其表面积,继而增强了其表面的沸石粉和纤维素胶在混凝土中的反应速率,从而提升了减缩型混凝土高效减水剂的使用效果。

优选的,所述水合硅石的槽痕中填充满纤维素胶,纤维素胶在槽痕的位置上凸起于水合硅石;所述纤维素胶使其表面附着的沸石粉形成了弧形的凸条;使用时,覆盖在水合硅石表面的纤维素胶和沸石粉,增加了水合硅石单体的质量和强度;通过设置在水合硅石槽痕中填充满的纤维素胶,使其表面包裹的沸石粉呈凸条状,进而增加了水合硅石上沸石粉的表面积,继而在其部位的沸石粉与混凝土中的液相进行快速反应,使其局部的温度升高并促进了槽痕中纤维素胶的脱离,使得水合硅石沿其槽痕碎裂开来,确保了减水剂成分在混凝土中的反应过程,从而提升了减缩型混凝土高效减水剂的使用效果。

优选的,所述混凝土拌和状态的判定通过以下步骤进行:

i、计算混凝土试块中水泥加水的混合物与填充骨料的质量比为α,在加入减水剂并拌和均匀后,使其中水合硅石的白色在混凝土的深灰色中占比达到0.12α后,停止对混凝土的拌和,并记录其拌和时间为τ;

ii、在i中的拌和操作暂停后,观察混凝土中的水汽蒸腾量,通过金属板倾斜放置在混凝土上方的300-500mm处,直至其表面汇聚有凝结滚落的液滴,再对混凝土持续拌和0.3-0.6τ,完成其拌和操作;

iii、当ii中完成对混凝土的拌和后,在将混凝土施工至作业区域后,对混凝土进行低频式振捣,其振捣的时间1.8-2.4τ,并控制其振捣频率在20-30Hz;通过采用低频式的振捣,避免对混凝土中起填充作用的纤维素胶在骨料与掺合料间的定型造成干扰,维持减缩型混凝土高效减水剂的应用效果。

优选的,所述混凝土的实际拌和时间τ中还与混凝土浇筑环境的温度参数有关;所述混凝土浇筑环境的温度与混凝土试块养护条件温度间的差值记为γ;所述拌和时间的最终值为τ*(1+γ/20),其中γ值在大于12时,需要对养护测试的条件温度调节后重新测算其与浇筑环境的温度差;使用时,采用的聚醚大单体粉体属于聚羧酸型减水剂,其适用对温度较为敏感;通过测算混凝土试块的拌和条件,来计算实际施工中的拌和操作,增强了混凝土的施工质量,且在混凝土试块与施工环境的温度参数相差较大时,进行重新测算,以维持混凝土的施工性能,从而提升了减缩型混凝土高效减水剂的使用效果。

本发明的有益效果如下:

1.本发明通过设置在水合硅石上的纤维胶,使沸石粉将其包裹起来,通过其片状结构避免了沸石粉在混凝土中的团聚而降低其反应速率,在其投入混凝土中进行拌和后,混凝土内部骨料间的相互作用,使片状的水合硅石产生破碎,配合沸石粉在液体中的反应,使得纤维素胶填充至骨料与掺合料间的空隙中,削弱混凝土中水分在蒸发后的收缩程度。

2.本发明通过设置在水合硅石上的槽痕,来引导其碎裂的形状,增强其表面的沸石粉和纤维素胶在混凝土中的反应速率;设置在水合硅石槽痕中填充满的纤维素胶,使其表面包裹的沸石粉呈凸条状,进而增加了水合硅石上沸石粉的表面积,确保了减水剂成分在混凝土中的反应过程。

附图说明

下面结合附图和实施方式对本发明进一步说明。

图1是本发明中减缩型混凝土高效减水剂使用步骤的流程图;

图2是本发明中混凝土拌和状态判定步骤的流程图。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

如图1至图2所示,本发明所述的一种减缩型混凝土高效减水剂,包括聚醚大单体粉体40-50份、月桂醇硫酸酯钠12-18份、水合硅石9-16份和沸石粉7-12份,所述水合硅石呈片状结构,水合硅石的厚度在1.3-1.8μm,并通过喷涂的方式在其表面沾附有纤维素胶;所述沸石粉被分为两份,其中一份沸石粉通过纤维素胶附着在水合硅石的表面,另一份沸石粉直接混合在减水剂中;所述混凝土在拌和过程中,通过观察其色相的分布变化和产生的气量状态来判定拌和步骤的完成状况;

现有技术中,混凝土的收缩以其中的骨料与掺合料间的干燥收缩为主,是因为在骨料与掺合料间形成了毛细管路,并随毛细管路内部水分的蒸发,使其中的液面下降而形成弯液面,在液体的表面张力作用下,会在毛细管中产生附加压力,使骨料与掺合料间处于不断增强的压缩状态中,而导致骨料与掺合料间的收缩;

因此,本发明通过设置在减水剂中的沸石粉和水合硅石,使混凝土在拌和过程中骨料与掺合料间的毛细管路空隙被水合硅石的薄片所填充,其中的月桂醇硫酸酯钠属于阴离子表面活性剂,用来降低混凝土中水分的表面张力,其发泡能力用来削弱水分受到的重力作用,并在沸石粉的反应作用下,使其中的液体温度升高,进一步降低毛细管路中的液体表面张力,且沸石粉升温产生的蒸腾作用,增加了水分向上蒸发的方向,减缓了骨料与掺合料间的收缩差异,并通过水合硅石的白色外观,与拌和状态下深灰色的混凝土相比较,显现出水合硅石在混凝土中的分布状态,来反映出减水剂添加量的适宜程度;本发明利用了设置在水合硅石上的纤维胶,使沸石粉将其包裹起来,通过其片状结构避免了沸石粉在混凝土中的团聚而降低其反应速率,在其投入混凝土中进行拌和后,混凝土内部骨料间的相互作用,使片状的水合硅石产生破碎,配合沸石粉在液体中的反应,使得纤维素胶填充至骨料与掺合料间的空隙中,削弱混凝土中水分在蒸发后的收缩程度,从而提升了减缩型混凝土高效减水剂的应用效果。

作为本发明的一种实施方式,所述减水剂添加至混凝土中的使用过程包括以下步骤:

S1、首先控制配制混凝土中的含水量在5-15%的状态下,向其中单独添加不含有水合硅石的30-50%理论添加量的减水剂,再进行拌和且含水量降低至8%以下后,向其中补充余下的减水剂;通过对拌和混凝土中的含水量进行预处理,避免减水剂中的沸石粉产生过快的反应,而造成局部过高温度的烧灼,维持混凝土拌和状态的稳定;

S2、在S1中补充余下减水剂的过程中,每加入10-20%理论添加量的减水剂,待进行拌和5min以上,直至观察的混凝土表层已无未拌和均匀的减水剂粉体,再继续进行减水剂的补充操作;通过控制减水剂的间歇添加,确保其沸石粉在混凝土中反应产生的热量均衡的传导出来;

S3、依据S2中的操作步骤完成减水剂的添加后,将混凝土浇筑到作业区域,最后把混凝土表面悬浮的月桂醇硫酸酯钠抽除,保持混凝土表面的通透性,待其凝固完成混凝土的浇筑;减水剂中用来降低液体表面张力的活性剂成分,在混凝土浇筑后会沿其骨料间的缝隙上浮于表面,通过对其进行处理,保持混凝土的成型过程。

作为本发明的一种实施方式,所述水合硅石在其表面还设置有加工的槽痕,槽痕错杂的分布在水合硅石的表面上;槽痕用于引导水合硅石的碎裂形状,并使其碎裂的尺寸维持在0.2-0.7μm;使用时,混凝土拌和对水合硅石的碎裂形状难以控制,使水合硅石与混凝土的骨料和掺合料间形成了新的毛细管路;通过设置在水合硅石上的槽痕,来引导其碎裂的形状,使其尺寸在10μm级的间隙内,削弱毛细管路对应尺度空间内水的表面张力,同时在片状水合硅石表面的槽痕还增加了其表面积,继而增强了其表面的沸石粉和纤维素胶在混凝土中的反应速率,从而提升了减缩型混凝土高效减水剂的使用效果。

作为本发明的一种实施方式,所述水合硅石的槽痕中填充满纤维素胶,纤维素胶在槽痕的位置上凸起于水合硅石;所述纤维素胶使其表面附着的沸石粉形成了弧形的凸条;使用时,覆盖在水合硅石表面的纤维素胶和沸石粉,增加了水合硅石单体的质量和强度;通过设置在水合硅石槽痕中填充满的纤维素胶,使其表面包裹的沸石粉呈凸条状,进而增加了水合硅石上沸石粉的表面积,继而在其部位的沸石粉与混凝土中的液相进行快速反应,使其局部的温度升高并促进了槽痕中纤维素胶的脱离,使得水合硅石沿其槽痕碎裂开来,确保了减水剂成分在混凝土中的反应过程,从而提升了减缩型混凝土高效减水剂的使用效果。

作为本发明的一种实施方式,所述混凝土拌和状态的判定通过以下步骤进行:

i、计算混凝土试块中水泥加水的混合物与填充骨料的质量比为α,在加入减水剂并拌和均匀后,使其中水合硅石的白色在混凝土的深灰色中占比达到0.12α后,停止对混凝土的拌和,并记录其拌和时间为τ;

ii、在i中的拌和操作暂停后,观察混凝土中的水汽蒸腾量,通过金属板倾斜放置在混凝土上方的300-500mm处,直至其表面汇聚有凝结滚落的液滴,再对混凝土持续拌和0.3-0.6τ,完成其拌和操作;

iii、当ii中完成对混凝土的拌和后,在将混凝土施工至作业区域后,对混凝土进行低频式振捣,其振捣的时间1.8-2.4τ,并控制其振捣频率在20-30Hz;通过采用低频式的振捣,避免对混凝土中起填充作用的纤维素胶在骨料与掺合料间的定型造成干扰,维持减缩型混凝土高效减水剂的应用效果。

作为本发明的一种实施方式,所述混凝土的实际拌和时间τ中还与混凝土浇筑环境的温度参数有关;所述混凝土浇筑环境的温度与混凝土试块养护条件温度间的差值记为γ;所述拌和时间的最终值为τ*(1+γ/20),其中γ值在大于12时,需要对养护测试的条件温度调节后重新测算其与浇筑环境的温度差;使用时,采用的聚醚大单体粉体属于聚羧酸型减水剂,其适用对温度较为敏感;通过测算混凝土试块的拌和条件,来计算实际施工中的拌和操作,增强了混凝土的施工质量,且在混凝土试块与施工环境的温度参数相差较大时,进行重新测算,以维持混凝土的施工性能,从而提升了减缩型混凝土高效减水剂的使用效果。

使用时,通过设置在减水剂中的沸石粉和水合硅石,使混凝土在拌和过程中骨料与掺合料间的毛细管路空隙被水合硅石的薄片所填充,其中的月桂醇硫酸酯钠属于阴离子表面活性剂,用来降低混凝土中水分的表面张力,其发泡能力用来削弱水分受到的重力作用,并在沸石粉的反应作用下,使其中的液体温度升高,进一步降低毛细管路中的液体表面张力,且沸石粉升温产生的蒸腾作用,增加了水分向上蒸发的方向,减缓了骨料与掺合料间的收缩差异,并通过水合硅石的白色外观,与拌和状态下深灰色的混凝土相比较,显现出水合硅石在混凝土中的分布状态,来反映出减水剂添加量的适宜程度;设置在水合硅石上的槽痕,来引导其碎裂的形状,使其尺寸在10μm级的间隙内,削弱毛细管路对应尺度空间内水的表面张力,同时在片状水合硅石表面的槽痕还增加了其表面积,继而增强了其表面的沸石粉和纤维素胶在混凝土中的反应速率;设置在水合硅石槽痕中填充满的纤维素胶,使其表面包裹的沸石粉呈凸条状,进而增加了水合硅石上沸石粉的表面积,继而在其部位的沸石粉与混凝土中的液相进行快速反应,使其局部的温度升高并促进了槽痕中纤维素胶的脱离,使得水合硅石沿其槽痕碎裂开来,确保了减水剂成分在混凝土中的反应过程;通过测算混凝土试块的拌和条件,来计算实际施工中的拌和操作,增强了混凝土的施工质量,且在混凝土试块与施工环境的温度参数相差较大时,进行重新测算,以维持混凝土的施工性能。

在混凝土施工现场使用本发明的减缩型混凝土高效减水剂配制的混凝土、本发明的减缩型混凝土高效减水剂且祛除了纤维胶成分配制的混凝土、该施工现场正使用的减水剂配制的混凝土和市场上某品牌减水剂配制的混凝土,记录其试块在不同养护时间下的强度性能及收缩性数据;

实验组1、使用本发明中减缩型混凝土高效减水剂配制的混凝土:

实验组2、使用本发明中减缩型混凝土高效减水剂且祛除了纤维胶成分配制的混凝土:

实验组3、使用该施工现场正使用的减水剂配制的混凝土:

实验组4、使用市场上某品牌减水剂配制的混凝土:

由上述实验组记录结果发现,使用本发明的减缩型混凝土高效减水剂配制的混凝土、本发明的减缩型混凝土高效减水剂且祛除了纤维胶成分配制的混凝土、该施工现场正使用的减水剂配制的混凝土和市场上某品牌减水剂配制的混凝土,对混凝土试块的性能测试都有不同的结果;以本发明的减缩型混凝土高效减水剂配制的混凝土性能作为参照,其中使用本发明的减缩型混凝土高效减水剂且祛除了纤维胶成分配制的混凝土,其具有更佳的强度性能,但同时其减缩率效果较差;使用施工现场正使用的减水剂配制的混凝土,其强度性能略微提升,但其减缩率效果仍然略弱;使用市场上某品牌减水剂配制的混凝土,其减缩率效果得到提升,但是其混凝土试块的强度被削弱,难以进行采用;继而可以发现本发明的减缩型混凝土高效减水剂配制的混凝土在减缩率较为优异的前提下仍具备相应的强度性能,具有相对较优异的使用效果。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种减缩型混凝土高效减水剂

- 一种高性能抗裂减缩型混凝土减水剂及其制备方法