工位可选择的物件循环传输装置

文献发布时间:2023-06-19 11:16:08

技术领域

本发明属于轻工产品流水线生产设备技术领域,具体涉及一种工位可选择的物件循环传输装置。

背景技术

上面提及的物件循环传输装置主要用于服饰加工行业,但也可用于诸如鞋帽、箱包、电子电气产品、人偶玩具之类的加工行业。

以服蚀生产厂商为例,一件服装的制作过程通常包括裁剪、缝制、开钮扣洞、钉钮扣(简称“钉扣”)、装拉链、装袋片、装衣领、装袖子、装门襟和熨烫等若干个工序,这些工序往往以分工和自动化的方式进行,更确切地讲,借助于前述物件循环传输装置以流水线作业方式进行,流水线作业方式的长处在于:能将本来分散工作的员工链接起来,相互协作,及时发现彼此的问题,降低品质批量问题,同时能使跟班的班组长保持对每个工位的管理与跟踪,及时处理生产线异常问题;不需要专业的管理人员就能对生产线有效管理,可提升员工士气并最大限度地发挥每个工位上的员工的潜能,将瓶颈工序及隐蔽资源目视化,使团队所有员工共同关注瓶颈工序,营造团队合作氛围,依靠团队力量相互督导并彼此协助,方便管理者管理好生产线,最终在轻松愉快的工作乐趣中提高效率;能将产量、品质、个人实际完成的时间数据适时传输到电脑,并依需实时传输到云服务器,通过软件分析而得以了解每个员工实际完成的时间,使管理者在电脑或手机等移动设备上了解实际生产状况,帮助管理者管理好员工并调整员工的分工,达到有效管理员工及提高效率的目的。

在公开的中国专利文献中可见诸针对服饰加工的并且与上述物件循环传输装置相关的技术信息,典型的如CN107814133B推荐的“一种单、双线互换智能节拍流水线系统”,该专利提供的技术方案客观上能兑现在其说明书第0013段中记载的技术效果,但是由于该专利对单、双线之间的转换是通过A线滚筒电磁离合器、B线滚筒电磁离合器以及A线驱动电机电磁离合器来保障的,而电磁离合器存在诸如空转力矩大、衔铁盘卡死或动作失灵、摩擦片易磨损需及时更换、线圈可靠性相对低、间隙调整繁琐、易打滑发热乃至线圈短路而无法启动之类的问题,因而一方面提高了设备的复杂程度并且增加了流水线的制造成本、另一方面增大了日常使用过程中的检护工作量;另外,前述CN107814133B还存在如下欠缺:当处于单线运行或称单线运转时,由于流水线采用一个电机带动两传送带(A线物料传送带和B线物料传送带),使两条传送带必须处于相同的方向运动,但在实际生产过程中,有可能依据工艺要求使两传送带的运行方式相反,以体现犹如U字形的运转模式,所谓的U字形的运转模式可参见CN201721962U(一种循环传输装置)、CN102807061B(一种循环传输装置)、CN202585159U(一种控制开关和采用该控制开关的循环传输装置)、CN202807786U(一种设有控制开关的循环传输装置)、CN202807791U(一种设有感应开关的循环传输装置)、CN203728035U(一种流水线装置)、CN104139962B(一种带式循环传输装置)、CN204096561U(一种带毛刷的带式循环传输装置)、CN202296226U(单件节拍式流水槽)、CN108584295A(节能降噪循环传输装置)、DE4140576A1、EP0623530A1、US4050575A、US4697693A、US4548315A、FR2237822A和JP2000-219309A,等等。

CN111573159A推荐的“单、双线互换流水线”由于摒弃了电磁离合器,因而在一定程度上良好地弥补了上述CN107814133B的欠缺,并且客观地兑现了在其说明书的技术效果样中归纳的技术效果。但是CN111573159A仍然存在如下欠缺:其一,由于相邻工位之间的空间是由传送带工位分隔板直接在相对较宽即需要满足一定宽度的并且为无端点的传送带上分隔形成的,因而传送带驱动机构带动传动带主从动轮轴运动并由传送带主从动轮轴带动套置于传送带主从动轮轴之间的前述传送带连同前述传送带工位分隔板运动的电能能耗是较大的,也就是说传送带驱动机构的结构体系的传送带驱动电机因功率大而导致电能消耗大,这对于使用该种设备生产产品的厂商而言不利于合理节省成本;其二,由于相邻工位之间的空间由间隔分布在传送带上的传送带工位分隔板分隔而成,该相邻工位之间的空间实质上替代了周转筐,具体而言,由围护板的内侧、两相邻工位之间的空间以及传送带的表面协同形成了相当于一个周转筐的作用,但是由于其是以传送带的表面为依托的,因而在工作过程中,由于物件置于远低于围护板的上平面的传送带上,于是给操作者的取放带来不便,易使操作人员感到疲劳,例如操作者的手需要频繁翻越围护板才得以探入前述空间内取放工件;其三,如前述,由于由围护板的内壁、两相邻的传送带工位分隔板以及传送带表面协同配合而形成的空间替代了先有技术中的周转筐,因而当传送带连同以其为载体设置的传送带工位分隔板在运动至拐弯处(即“改向处”)如传送带主动轮轴并在经过拐弯处由先前朝向上的状态演变为朝向下的状态时,如果未能及时将位于传送带工位分隔板之间的工件取离,那么必然会掉落至镂空的机架底部,一方面捡拾麻烦,另一方面容易脏及工件,再一方面如果不及时捡离,则存在干涉传送带连同传送带工位分隔板正常运行之虞;其四,由于采用了传送带工位分隔板,因而需要在围护框的两端各留出供传送带工位分隔板改向时通过的并且能由上向下直接观察到毫无遮掩的整个传送带驱动机构以及地坪的镂空空间,于是一方面或式或少对观瞻效果产生一定的影响,另一方面会使在线操作人员尤其是位于两端工位处的操作人员产生一定的恐惧感;其五,由于整体结构相对复杂,因此不仅制造及安装相对麻烦,而且既有失经济性,又会在日常使用中增加检护工作量,例如采用两幅帘式的传送带、驱使两幅帘式的传送带运动的两个传送带驱动机构(专利称“前、后传送带驱动机构”)、依据对传送带的涨紧度调整的四个传动带涨紧调整装置、满足单线与双线转换要求的单线运行升降隔板及其升降机构,等等,满足这些相对复杂部件处于良好运行状态的要求是相对严苛的;其六,如业界所知,已有技术中的节拍流水线必须依据服装的缝制工艺按序排位,上工序与下工序的工作位(简称“工位”)必须紧挨相连,一路严格排列直至完成所有工作,中间不能倒流,更不能随便越位排列,于是要求不同工艺的服装生产必须有不同的排位方式(即不同的工位排列方式),这种方式通常适合订单批量比较大的款式的服装加工,但是随着多品种少批量或称小批量的服装发展趋势,前述适应大批量的排位方式难以甚至根本无法适应批量极其有限乃至一款一排位的生产方式,每天无数次对机器和工人进行重新排位的做法显然是不现实的。因此,将生产工序编排到合适的不同工作位,并根据缝制工艺制定路径,将完成的物件从一个工作站即一个工位自动送到任一位置的下一工作站即下一工位,直到按照设定路径将整件服装完成,从而不必对工人和机器进行重新排位,达到灵活应对多款量少的市场需求,实现柔性快反生产。但在前述过程中如何将一个工位的周转筐内的物件自动地释放到任一位置的下一工位的技术问题包括CN111573159A在内的已有技术中所有专利和非专利文献均未给出合理的启示。

鉴于上述状态,有必要加以改进,下面将要介绍的技术方案便是在这种背景下产生的。

发明内容

本发明的任务在于提供一种有助于显著减小驱使周转筐传送机构运行的周转筐运行驱动机构的功率而得以节省电能消耗、有利于将一个工位的周转筐内的物件依需自动地释放到任一位置的工位而得以满足对多品种小批量服装的加工中的工位可选择要求、有益于显著简化结构而得以方便制造与装配并且得以节省使用者的设备投资成本以及体现使用中的便利性并且减少检护工作量的工位可选择的物件循环传输装置。

本发明的任务是这样来完成的,一种工位可选择的物件循环传输装置,包括一机架,在该机架的上部设置有一机架台;一周转筐传输导轨机构,该周转筐传输导轨机构设置在所述机架台上;一周转筐传输机构,该周转筐传输机构设置在周转筐传输导轨机构上;一组周转筐,该组周转筐以其周转筐腔的周转筐腔底板腾空于所述机架台的上方的状态与所述周转筐传输机构连接并且同时与所述周转筐传输导轨机构构成滚动副;一周转筐运行驱动机构,该周转筐运行驱动机构设置在所述机架的一端并且与所述周转筐传输机构传动连接,特征在于还包括有一组周转筐腔底板启闭控制机构,该组周转筐腔底板启闭控制机构的数量与所述的一组周转筐的数量相等并且在对应于所述周转筐腔底板的下方的位置设置在所述周转筐传输导轨机构上,而周转筐腔底板朝向周转筐的周转筐背板的一侧与周转筐背板的下边沿形成铰接关系,周转筐腔底板远离周转筐背板的一侧形成对周转筐腔的底部开启或关闭的自由侧并且由所述的周转筐腔底板启闭控制机构托持或解除托持,在对应于所述机架的前侧和后侧的位置各配置有物件接应机构,当所述周转筐腔底板启闭控制机构解除对所述周转筐腔底板的托持并向下翻转而使所述周转筐腔的底部开启时,自周转筐腔内的卸出的物件自动滑落到所述物件接应机构。

在本发明的一个具体的实施例中,所述机架台具有一围护框,该围护框与机架台的四周边缘部位固定并且高起于机架台朝向上的一侧的表面,位于围护框内的空间构成为围护框腔;所述周转筐传输导轨机构在对应于围护框腔的位置设置在机架台的中部区域;与所述周转筐传输机构传动连接的所述周转筐运行驱动机构设置在所述机架的右端的下部;所述的一组周转筐以及所述的用于对所述周转筐腔的周转筐腔底板托持或解除托持的一组周转筐腔底板启闭控制机构在对应于所述周转筐传输导轨机构的前侧和后侧的位置对称分布;对应于所述机架的前侧和后侧的位置配置的所述物件接应机构是彼此对应的。

在本发明的另一个具体的实施例中,所述周转筐传输导轨机构包括纵立柱、上导轨固定横梁、下导轨固定横梁、上导轨和下导轨,纵立柱的数量有自左向右间隔分布于所述机架台的中部区域的一组,该纵立柱的底部与机架台朝向上的一侧固定,而纵立柱的上部朝着远离机架台的方向向上伸展,上导轨固定横梁与纵立柱的上部固定,下导轨固定横梁对应于上导轨固定横梁的下方并且与纵立柱的下部固定,上导轨构成有一上导轨腔,该上导轨腔的腔壁与纵立柱的上部的前后侧固定并且上导轨腔的左端以及右端分别与上导轨固定横梁的左端端面以及右端端面固定,下导轨构成有一下导轨腔,该下导轨腔的腔壁与纵立柱的下部的前后侧固定并且下导轨腔的左端以及右端分别与下导轨固定横梁的左端端面以及右端端面固定;在所述纵立柱中,在自左向右数的首根纵立柱的左侧以及在自右向左数的首根纵立柱的右侧并且在位于所述下导轨的下方的位置各以水平悬臂状态延伸有一周转筐腔底板托臂固定杆,在该周转筐腔底板托臂固定杆的末端并且在位于所述周转筐的周转筐腔的周转筐腔底板的下方的位置固定有一用于防止周转筐腔底板向下翻转的周转筐腔底板托臂,在周转筐途经周转筐腔底板托臂时,所述周转筐腔底板支承在周转筐腔底板托臂上,该周转筐腔底板托臂的形状呈C字形,并且在该周转筐腔底板托臂朝向上的一侧间隔设置有托臂牛眼滚珠;所述周转筐传输机构与所述上导轨固定横梁以及下导轨固定横梁的左端连接并且还与上导轨固定横梁以及下导轨固定横梁的右端连接;所述的一组周转筐与所述上导轨以及下导轨构成滚动副;所述周转筐运行驱动机构在对应于所述下导轨腔的右端的位置隔着所述机架台安装在机架的右端的下部;所述周转筐腔底板朝向所述周转筐背板的一侧通过周转筐底板铰接件与周转筐背板的下边沿铰接。

在本发明的又一个具体的实施例中,所述周转筐传输机构包括主动链轮、从动链轮和周转筐连接链条,主动链轮在对应于所述上导轨与下导轨的右端之间的位置固定在主动链轮轴的中部,该主动链轮轴的上端通过主动链轮轴上轴承与所述上导轨固定横梁的右端枢转配合,而主动链轮轴的下端通过主动链轮轴下轴承与下导轨固定横梁的右端枢转配合并且伸展到主动链轮轴下轴承的下方,从动链轮在对应于所述上导轨与下导轨的左端之间的位置通过从动链轮轴轴承转动地设置在从动链轮轴的中部,从动链轮轴的上部与所述上导轨固定横梁的左端固定,而从动链轮轴的下端与下导轨固定横梁的左端固定,周转筐连接链条的右端套置在主动链轮上,而左端套置在从动链轮上;所述的一组周转筐在对应于所述周转筐连接链条前侧和后侧的位置与周转筐连接链条连接;所述周转筐运行驱动机构与所述主动链轮轴的下端传动连接;所述的周转筐底板铰接件为铰链或销轴,由该铰链或销轴将所述周转筐腔底板朝向所述周转筐背板的一侧与周转筐背板的下边沿铰接。

在本发明的再一个具体的实施例中,在所述的一组周转筐的周转筐背板朝向所述周转筐连接链条的一侧各固定有一周转筐连接板,该周转筐连接板与周转筐连接链条连接,并且该周转筐连接板还与所述上导轨以及下导轨构成滚动副。

在本发明的还有一个具体的实施例中,在所述周转筐连接板朝向所述周转筐连接链条的一侧并且位于周转筐连接板的高度方向的中部的位置固定有一链条连接件,该链条连接件与周转筐连接链条连接,并且在周转筐连接板朝向周转筐连接链条的一侧还自上而下依次转动地设置有一上滚轮、一中间滚轮和一下滚轮,上滚轮与所述上导轨的上表面构成滚动副,中间滚轮与上导轨的下表面构成滚动副,下滚轮与下导轨的上表面构成滚动副。

在本发明的更而一个具体的实施例中,所述上导轨以及下导轨的上表面各构成为拱形圆弧面,所述上导轨的下表面构成为平面,所述上滚轮以及下滚轮各构成有拱形圆弧面配合凹腔,所述中间滚轮为滚子轴承;所述上导轨以及下导轨的形状均呈椭圆形;在所述一组周转筐背板朝向所述周转筐连接板的一侧固定有一对上下彼此平行的并且横截面形状呈L字形的连接板固定条,周转筐连接板与一对连接板固定条固定。

在本发明的进而一个具体的实施例中,所述的周转筐运行驱动机构包括驱动电机、驱动电机固定座和联轴节,驱动电机与驱动电机固定座固定并且该驱动电机的驱动电机轴伸展到驱动电机固定座的上方,而该驱动电机固定座与所述机架的右端下部固定,联轴节连接在驱动电机轴与所述主动链轮轴的下端之间;所述的驱动电机为具有正反转功能的电机。

在本发明的又更而一个具体的实施例中,所述的一组周转筐腔底板启闭控制机构各包括托杆座固定板、托杆座、托杆连接轴、周转筐腔底板托杆、联结杆、托杆致动作用缸和纵立柱固定座,托杆致动作用缸固定在托杆座固定板的长度方向朝向上的一侧的居中位置,该托杆致动作用缸的作用缸柱朝向下并且向下穿过托杆座固定板,纵立柱固定座的下部与托杆致动作用缸的上部固定,而纵立柱固定座的上部与所述纵立柱固定,周转筐腔底板托杆的数量有间隔分布的一组并且该周转筐腔底板托杆朝向托杆连接轴的一端与托杆连接轴固定,而周转筐腔底板托杆朝向联结杆的一端与联结杆固定,由周转筐腔底板托杆对所述的周转筐腔的周转筐腔底板托持或解除托持,托杆座的数量与周转筐腔底板托杆的数量相等并且该托杆座的上部与托杆座固定板朝向下的一侧固定,所述周转筐腔底板托杆朝向所述托杆连接轴的一端与托杆座的下部铰接;在所述联结杆的长度方向并且朝向上的一侧间隔设置有联结杆牛眼滚珠。

在本发明的又进而一个具体的实施例中,在对应于所述机架的前侧和后侧的位置配置的所述物件接应机构包括物件接应容器支承脚和物件接应容器,物件接应容器支承在物件接应容器支承脚上,并且该物件接应容器朝向所述机架的一侧与所述围护框贴靠或者与围护框可脱卸拼接,物件接应容器的上部敞口并且在所述周转筐腔底板向下翻转而开启所述周转筐腔时,自周转筐腔卸出的物件由物件接应容器接收,物件接应容器支承脚支承在使用场所的地坪上,其中,每一个物件接应容器可接应自两个所述周转筐的周转筐腔卸出的物件。

本发明提供的技术方案的技术效果在于:由于用于传输一组周转筐的周转筐传输机构摒弃了已有技术中的传送带式的结构,因而得以显著减小用于驱动周转筐传输机构的周转筐运行驱动机构的功率消耗,有助于节省电能;由于在周转筐传输导轨机构上并且在对应于周转筐腔底板的下方的位置设置了数量与一组周转筐的数量相等的用于对周转筐腔底板远离周转筐背板的一侧托持或解除托持的一组周转筐腔底板启闭控制机构,因而由周转筐腔底板启闭控制机构对周转筐腔底板依需解除托持而有利于将一个工位的周转筐内的物件依需释放到任一位置的工位所在的物件接应机构,无需就量小且服装款式变化而对机器及工人重新排位,满足对多品种小批量服装的加工工艺要求以及体现柔性快反生产;由于与已有技术相比显著简化了结构,因而可方便操作与装配并且节省使用者的设备投资成本,又能体现使用中的便利性并且减少日常检护工作量。

附图说明

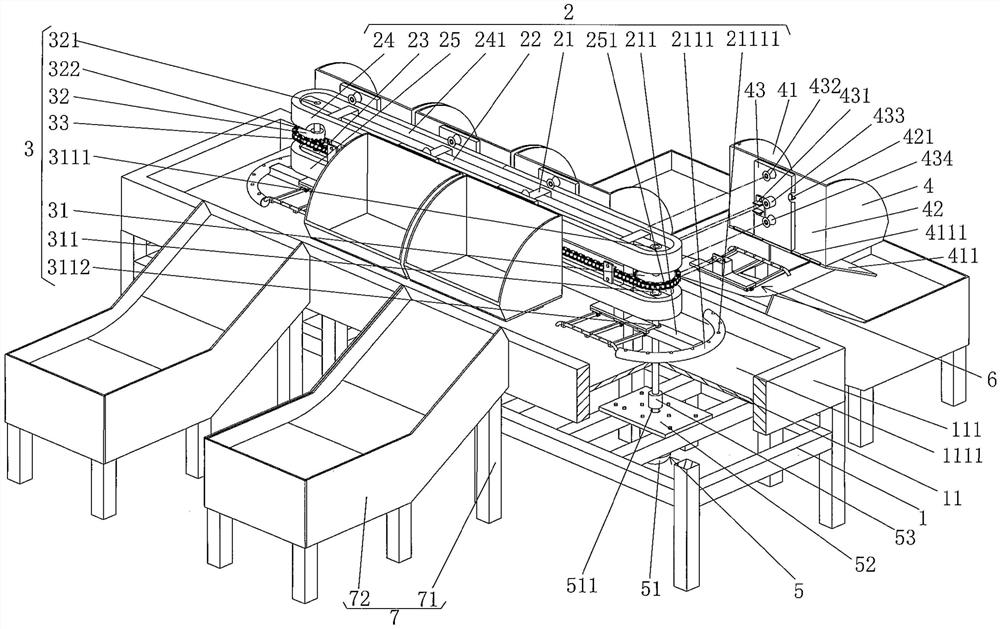

图1为本发明的组装结构示意图。

图2为图1装配后的示意图。

图3为图1所示的一组周转筐腔底板启闭控制机构的详细结构图。

具体实施方式

为了能够更加清楚地理解本发明的技术实质和有益效果,申请人在下面以实施例的方式作详细说明,但是对实施例的描述均不是对本发明方案的限制,任何依据本发明构思所作出的仅仅为形式上的而非实质性的等效变换都应视为本发明的技术方案范畴。

在下面的描述中凡是涉及上、下、左、右、前和后的方向性或称方位性的概念都是以图1和图2所处的位置状态为基准的,因而不能将其理解为对本发明提供的技术方案的特别限定。

请参见图1和图2,示出了在使用状态下支承于作业场所的地坪上的一机架1,该机架1呈框架状的构造并且机架1的左端下部以及右端下部呈镂空状,在该机架1的上部设置有一机架台11,机架台11呈整体状构造,即在机架台11的左端和右端不存在犹如CN111573159A那样的镂空空间,操作人员不能从机架台11向下看见地坪;示出了一周转筐传输导轨机构2,该周转筐传输导轨机构2设置在前述机架台11上;示出了一周转筐传输机构3,该周转筐传输机构3设置在周转筐传输导轨机构2上;示出了一组周转筐4,该组周转筐4以其周转筐腔41的周转筐腔底板411腾空于前述机架台11的上方的状态与前述周转筐传输机构3连接并且同时与前述周转筐传输导轨机构2构成滚动副;示出了一周转筐运行驱动机构5,该周转筐运行驱动机构5设置在前述机架1的一端并且与前述周转筐传输机构3传动连接。

作为本发明提供的技术方案的技术要点,在工位可选择的物件循环传输装置的结构体系中还包括有一组周转筐腔底板启闭控制机构6,该组周转筐腔底板启闭控制机构6的数量与前述的一组周转筐4的数量相等并且在对应于前述周转筐腔底板411的下方的位置设置在前述周转筐传输导轨机构2上,而周转筐腔底板411朝向周转筐4的周转筐背板42的一侧与周转筐背板42的下边沿形成铰接关系,周转筐腔底板411远离周转筐背板42的一侧形成对周转筐腔41的底部开启或关闭的自由侧并且由前述的周转筐腔底板启闭控制机构6托持或解除托持,在对应于前述机架1的前侧和后侧的位置各配置有物件接应机构7,当前述周转筐腔底板启闭控制机构6解除对前述周转筐腔底板411的托持并由其连同周转筐腔底板411向下翻转而使前述周转筐腔41的底部开启时,自周转筐腔41内的自动卸出(也可称自动漏落)的物件自动滑落到前述物件接应机构7。

由图1和图2所示,前述机架台11具有一围护框111,该围护框111与机架台11的四周边缘部位固定并且高起于机架台11朝向上的一侧的表面,位于围护框111内的空间构成为围护框腔1111;前述周转筐传输导轨机构2在对应于围护框腔1111的位置设置在机架台11的中部区域。在本实施例中,与前述周转筐传输机构3传动连接的前述周转筐运行驱动机构5设置在前述机架1的右端的下部;前述的一组周转筐4以及前述的用于对前述周转筐腔41的周转筐腔底板411托持或解除托持的一组周转筐腔底板启闭控制机构6在对应于前述周转筐传输导轨机构2的前侧和后侧的位置对称分布;对应于前述机架1的前侧和后侧的位置配置的前述物件接应机构7是彼此对应的。

请重点见图1,前述周转筐传输导轨机构2包括纵立柱21、上导轨固定横梁22、下导轨固定横梁23、上导轨24和下导轨25,纵立柱21的数量有自左向右间隔分布于前述机架台11的中部区域的一组,该纵立柱21的底部与机架台11朝向上的一侧固定,而纵立柱21的上部朝着远离机架台11的方向向上伸展,上导轨固定横梁22与纵立柱21的上部固定,下导轨固定横梁23对应于上导轨固定横梁22的下方并且与纵立柱21的下部固定,上导轨24构成有一上导轨腔241,该上导轨腔241的腔壁与纵立柱21的上部的前后侧固定并且上导轨腔241的左端以及右端分别与上导轨固定横梁22的左端端面以及右端端面固定,下导轨25构成有一下导轨腔251,该下导轨腔251的腔壁与纵立柱21的下部的前后侧固定并且下导轨腔251的左端以及右端分别与下导轨固定横梁23的左端端面以及右端端面固定。

由图1所示,在前述纵立柱21中,在自左向右数的首根纵立柱即最左边的一根纵立柱21的左侧以及在自右向左数的首根纵立柱即最右边的一根纵立柱21的右侧并且在位于前述下导轨25的下方的位置各以水平悬臂状态延伸固定有一周转筐腔底板托臂固定杆211,在该周转筐腔底板托臂固定杆211的末端并且在位于前述周转筐4的周转筐腔41的周转筐腔底板411的下方的位置固定有一用于防止周转筐腔底板411向下翻转的周转筐腔底板托臂2111,在周转筐4途经周转筐腔底板托臂2111时,前述周转筐腔底板411支承在周转筐腔底板托臂2111上,该周转筐腔底板托臂2111的形状呈C字形,并且在该周转筐腔底板托臂2111朝向上的一侧间隔设置有托臂牛眼滚珠21111。

通过上面的说明并且结合图1和图2可知,由于前述的一组周转筐腔底板启闭控制机构6分别分布于周转筐传输导轨机构2的前后侧,因而上、下导轨24、25的左端以及右端由前述的周转筐腔底板托臂2111对周转筐腔底板411托持,否则会出现不希望出现的周转筐腔底板411的非正常开启(下翻)情形。

前述周转筐传输机构3与前述上导轨固定横梁22以及下导轨固定横梁23的左端连接并且还与上导轨固定横梁22以及下导轨固定横梁23的右端连接;前述的一组周转筐4与前述上导轨24以及下导轨25构成滚动副;前述周转筐运行驱动机构5在对应于前述下导轨腔251的右端的位置隔着前述机架台11安装在机架1的右端的下部;前述周转筐腔底板411朝向前述周转筐背板42的一侧通过周转筐底板铰接件4111与周转筐背板42的下边沿铰接。

在本实施例中,由于一组周转筐4的数量有八个并且前后各分布四个,因而前述的纵立柱21的数量有四根,但是并不受到前述数量的限制,因为具体可以根据生产线需要而增减。

继续见图1,前述周转筐传输机构3包括主动链轮31、从动链轮32和周转筐连接链条33,主动链轮31在对应于前述上导轨24与下导轨25的右端之间的位置固定在主动链轮轴311的中部,该主动链轮轴311的上端通过主动链轮轴上轴承3111与前述上导轨固定横梁22的右端枢转配合,而主动链轮轴311的下端通过主动链轮轴下轴承3112与下导轨固定横梁23的右端枢转配合并且伸展到主动链轮轴下轴承3112的下方,从动链轮32在对应于前述上导轨24与下导轨25的左端之间的位置通过从动链轮轴轴承322转动地设置在从动链轮轴321的中部,从动链轮轴321的上部与前述上导轨固定横梁22的左端固定,而从动链轮轴321的下端与下导轨固定横梁23的左端固定,周转筐连接链条33的右端套置在主动链轮31上,而左端套置在从动链轮32上;前述的一组周转筐4在对应于前述周转筐连接链条33前侧和后侧的位置与周转筐连接链条33连接;前述周转筐运行驱动机构5与前述主动链轮轴311的下端传动连接;前述的周转筐底板铰接件4111为铰链或销轴,由该铰链或销轴将前述周转筐腔底板411朝向前述周转筐背板42的一侧与周转筐背板42的下边沿铰接。

在本实施例中,采用铰链作为周转筐底板铰接件4111将前述周转筐腔底板411朝向周转筐背板42的一侧与周转筐背板422的下边沿铰接。

继续见图1,在前述的一组周转筐4的周转筐背板42朝向前述周转筐连接链条33的一侧各固定有一周转筐连接板43,该周转筐连接板43与周转筐连接链条33连接,并且该周转筐连接板43还与前述上导轨24以及下导轨25构成滚动副。

在前述周转筐连接板43朝向前述周转筐连接链条33的一侧并且位于周转筐连接板43的高度方向的中部的位置固定有一链条连接件431,该链条连接件431与周转筐连接链条33连接,并且在周转筐连接板43朝向周转筐连接链条33的一侧还自上而下依次转动地设置有一上滚轮432、一中间滚轮433和一下滚轮434,上滚轮432与前述上导轨24的上表面构成滚动副,中间滚轮433与上导轨24的下表面构成滚动副,下滚轮434与下导轨25的上表面构成滚动副。

在本实施例中,前述上导轨24以及下导轨25的上表面各构成为拱形圆弧面,前述上导轨24的下表面构成为平面,前述上滚轮432以及下滚轮434各构成有拱形圆弧面配合凹腔,前述中间滚轮433为滚子轴承;前述上导轨24以及下导轨25的形状均呈椭圆形;在前述一组周转筐背板42朝向前述周转筐连接板43的一侧固定有一对上下彼此平行的并且横截面形状呈L字形的连接板固定条421,周转筐连接板43与一对连接板固定条421固定。

继续见图1并且结合图2,前述的周转筐运行驱动机构5包括驱动电机51、驱动电机固定座52和联轴节53,驱动电机51与驱动电机固定座52固定并且该驱动电机51的驱动电机轴511伸展到驱动电机固定座52的上方,而该驱动电机固定座52与前述机架1的右端下部固定,联轴节53连接在驱动电机轴511与前述主动链轮轴311的下端之间;前述的驱动电机51为具有正反转功能的电机。

请参见图3并且结合图1和图2,前述的一组周转筐腔底板启闭控制机构6各包括托杆座固定板61、托杆座62、托杆连接轴63、周转筐腔底板托杆64、联结杆65、托杆致动作用缸66和纵立柱固定座67,托杆致动作用缸66固定在托杆座固定板61的长度方向朝向上的一侧的居中位置,该托杆致动作用缸66的作用缸柱661朝向下并且向下穿过托杆座固定板61,纵立柱固定座67的下部通过下固定螺钉671(一对)与托杆致动作用缸66的上部固定,而纵立柱固定座67的上部通过上固定螺钉672(一对)与前述纵立柱21固定,周转筐腔底板托杆64的数量有间隔分布的一组(本实施例为三根)并且该周转筐腔底板托杆64朝向托杆连接轴63的一端与托杆连接轴63固定,而周转筐腔底板托杆64朝向联结杆65的一端与联结杆65固定,由周转筐腔底板托杆64将前述的周转筐腔底板411托持或解除托持(即释放),托杆座62的数量与周转筐腔底板托杆64的数量相等并且该托杆座62的上部通过托杆座固定螺钉621与托杆座固定板61朝向下的一侧固定,前述周转筐腔底板托杆64朝向前述托杆连接轴63的一端通过销轴螺钉641与托杆座62的下部铰接,在前述周转筐腔底板托杆64处于对前述周转筐腔底板411托持的状态下,前述联结杆65以及前述的周转筐腔底板托臂2111两者处于同一水平面上。

在本实施例中,前述的托杆致动作用缸66为气缸,然而如果改用油缸,则应当视为等效的技术手段。为了减小周转筐腔底板4111的摩擦力,在前述联结杆65的长度方向并且朝向上的一侧间隔设置有联结杆牛眼滚珠651。

当要将上面提及的一组周转筐4中的任一周转筐4的周转筐腔41内的物件依需自动地释放到下面还要提及的物件接应机构7时,那么在电气控制装置的PLC的控制下,使对应于所要释放物件的一个周转筐4的周转筐腔底板启闭控制机构6中的一个周转筐腔底板启闭控制机构的托杆致动作用缸66工作,作用缸柱661向缸体内即向上位移,解除对位于中间的一根周转筐腔底板托杆64朝向托杆连接轴63的一端的压迫,此时周转筐腔底板托杆64朝向联结杆65的一端连同联结杆65在自重力的作用下向下翻转一定角度,解除对周转筐腔底板411的托持,此时周转筐腔底板411便向下翻转(即打开),对应的周转筐4的周转筐腔41内的物件自然即自动落入物件接应机构7,从而完成将物件依需转移至预定工位。接着,在PLC的控制下,托杆致动作用缸66反向工作,按前述相反过程由作用缸柱661向下伸展而对位于中间的一根周转筐腔底板托杆64朝向托杆连接轴63的一端下压,从而使周转筐腔底板托杆64连同联结杆65向上翘起至水平状态,使周转筐腔底板411处于对周转筐腔41的底部的封闭状态。在前述过程中,当周转筐腔底板托杆64连同联结杆65处于向下翻转的状态时,联结杆65搁置在前述围护框111的上表面(也可称“上沿”),同时周转筐腔底板411搁置在周转筐腔底板托杆64上。反之 ,周转筐腔底板托杆64回复至由图1所示的水平状态并由其带动周转筐腔底板411回复到对周转筐腔41的底部的封闭(关闭)状态。

继续见前述的图1和图2,在对应于前述机架1的前侧和后侧的位置配置的前述物件接应机构7包括物件接应容器支承脚71和物件接应容器72,物件接应容器72支承在物件接应容器支承脚71上,并且该物件接应容器72朝向前述机架1的一侧与前述围护框111贴靠但也可以与围护框111形成可脱卸拼接的关系,物件接应容器72的上部敞口并且在前述周转筐腔底板411向下翻转而开启前述周转筐腔41时,自周转筐腔41卸出的物件由物件接应容器72接收,物件接应容器支承脚71支承在使用场所的地坪上,作为优选的方案,每一个物件接应容器72可接应自两个前述周转筐4的周转筐腔41卸出的物件。也就是说,一个物件接应机构7可以接受来自于两个周转筐4内的物件。由于在本实施例中具有八个周转筐4,即一组周转筐4分成前后各四个,因此物件接应机构7在对应于机架1的前侧和后侧各有两个。在实际使用时,相对于一个物件接应容器72而言,可在其两侧各分配一名工位作业人员,也就是说一个物件接应容器72既可由一名工人也可由两名工人应对相应的作业。

在下面申请人对一组周转筐4的工作状况或称工作模式进行说明,由周转筐运行驱动机构5的结构体系的驱动电机51工作,由驱动电机轴511通过联轴节53带动周转筐传输机构3的结构体系的主动链轮轴311,由主动链轮轴311带动主动链轮31,由于在主、从动链轮31、32上套置有环形的即无端点的周转筐连接链条33,因而在主动链轮31运动时带动周转筐连接链条33,由该周转筐连接链条33通过链条连接件431带动周转筐连接板43连同一组周转筐4围绕上、下导轨24、25运行。

在前述运行过程中,由于上滚轮432以及中间滚轮433分别与上导轨24的上、下表面构成滚动副,并且由于下滚轮434与下导轨25的上表面形成滚动副,因此一组周转筐4的运行阻力相对较小,从而可以相应减小前述驱动电机51的功能而得以节省电能消耗。依据申请人在上面的背景技术栏中提及的专利的介绍以及依据专业知识,在对应于每个工位(工位处分别配有与工位工作相关的诸如工业缝纫机、开钮洞机、熨烫台等等)的位置例如可在前述围护框111的外壁上设置触摸开关,在对应工位处的工人完成了本工位的操作并将工件如服饰返回到周转筐4内后,即对触摸开关触摸,显示屏的指示灯便以绿灯亮灯的形式显示某个工位的工作完成,待所有工位的工作完成后,即在全部工位绿灯闪亮后由PLC使驱动电机51再次工作,进行下一轮的流水作业。由于依据公知技术,在实际使用时,在前述上导轨固定横梁22上并且在对应于各工位的位置设置有红色指示灯,只要对应于该工位的工作尚未完成,即只要工人尚未触摸完成的按钮,则该红色指示灯处于亮灯状态,反之则熄灭。

由上述说明可知,在运行时,整个运行模式表现为U字型的运行模式,每个工作位对应一组周转筐4中的其中一个周转筐,而不是对应于一个空格部位,具有缓冲周转筐应对异常,减轻员工的焦虑的效果。而且由于具有一组周转筐4,因而可以基本满足生产任意简单或复杂款式的服饰的要求;由于可使工人在各自的工位按照各自的分工任务生产,因而有利于方便管理者灵活分工安排。此外,可根据具体的加工工序要求而在PLC(可编程序控制器)的控制下灵活安排工位,于是可以在所需的工位处由该工位处的工人进行加工,因此,启用的工位越少,在线工人的数量可相应减少,反之亦然。尤其,本发明因采用了周转筐腔底板启闭控制机构6,因而具有工位选择的任意性或称灵活性。

综上所述,本发明提供的技术方案弥补了已有技术中的缺憾,顺利地完成了发明任务,如实地兑现了申请人在上面的技术效果栏中载述的技术效果。

- 工位可选择的物件循环传输装置

- 工位可选择的物件循环传输装置