一种无流道多喷嘴装置

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及注塑领域,尤其涉及一种无流道多喷嘴装置及控制方法。

背景技术

在注塑生产加工过程中,应用微发泡技术,能够在注塑成型的塑料内部形成细小的气泡结构,在注塑同厚度的制品,且影响性能不大条件下,能够节约三成左右的原料,所以微发泡注塑具有良好的应用市场和经济效益。

微发泡成型可分成三个阶段:首先,将超临界流体(CO2或N2)溶解到热融胶中形成单相溶体,并在一定的恒定压力下保持下来;然后,通过开关式射嘴将单相溶体射入温度和压力较低的无流道模具型腔中,形成微发泡产品。由于温度和压力降低引发分子的不稳定性,从而在制品中形成大量的气泡核,这些气泡核逐渐长大生成微小的孔洞。

但在微发泡注塑过程中,当压力降低的瞬间,超临界流体形成的气核就开始发泡长大。而传统的注塑机喷嘴单一和模具内部设置热流道的原因,当打开喷嘴的一瞬间,混在原料中的气核就开始长大了,由于要流经热流道,就会导致发泡过渡,最后制品内部形成的泡孔过大,破坏内部结构。

在进行多色注塑时,现有的注塑工艺方法主要是平行式注塑和垂直式注塑,平行式注塑是在完成第一色注塑后,将模具旋转180度,由另一个注射装置完成第二色注塑,垂直式注塑是将两个注塑螺杆垂直分布,分别从两个浇口注入,不论是平行式还是垂直式,都存在结构复杂,空间成本高的问题,而且对模具的设计要求高,对应的成本也随之增加。

发明内容

为解决上述技术问题,本申请提供一种无流道多喷嘴装置,取代了常规注塑过程无流道模具中所需的热流道,并且采用多个喷嘴和多个料筒进行注射。

为实现上述目的,本发明提供了一种无流道多喷嘴装置,包括:注射机、多喷嘴部件、前模板和无流道模具;

所述多喷嘴部件包括多个喷嘴,所述多喷嘴部件与所述注射机连接,所述注射机通过多个喷嘴将模塑材料和超临界流体混合的材料注射填充至模具中;

所述前模板设有多个第一通孔;所述无流道模具设有模腔和与所述模腔相通的多个第二通孔,且所述第二通孔的数量不大于所述第一通孔的数量;所述多个喷嘴穿过所述多个第一通孔与所述多个第二通孔配合安装;通过控制所述喷嘴的开启或关闭使所述模塑材料和超临界流体混合的材料进入至所述模腔中或停止进入至所述模腔中。

优选的,每个喷嘴包括喷嘴流道、针阀阀针、针阀油缸和接近开关;所述针阀阀针安装在所述喷嘴流道的内部,所述喷嘴流道接入所述第二通孔后由所述针阀阀针控制与所述模腔连通与断开;所述针阀油缸安装在所述针阀阀针的尾部,所述针阀油缸控制所述针阀阀针的轴向运动;所述接近开关用于感应所述针阀阀针前进终止位置以及后退终止位置。

优选的,所述注射机包括螺杆、料筒、注射装置和注气装置;所述料筒内部有熔融状态的模塑材料,所述注气装置向所述料筒注入超临界流体,所述螺杆在所述料筒内部将所述模塑材料和超临界流体混合均匀,形成混合材料;所述注射装置将所述混合材料注入到所述多个喷嘴中。

优选的,所述多喷嘴部件还包括主流板、分流杆,所述主流板上设置分流口,所述分流口与所述分流杆的一端一一对应连接,所述分流杆的另一端与所述喷嘴一一对应连接。

优选的,所述料筒上还安装有电磁阀,所述分流杆上也安装有电磁阀,所述电磁阀用于控制所述料筒与所述分流杆的流通与关闭。

优选的,所述料筒可以为多个,每个所述料筒内储存的模塑材料的颜色不同,通过所述电磁阀控制料筒的流通与关闭,使不同颜色的模塑材料分开注入所述无流道模具内部。

优选的,所述注射机还包括位置传感器;所述位置传感器安装在所述螺杆上,用于检测所述螺杆轴向运动的位置。

优选的,所述模腔内设有压力传感器,所述压力传感器用于检测模腔内部的压力值。

优选的,所述第一通孔均匀排列且的数量大于所述喷嘴的数量,所述第一通孔孔径大于所述喷嘴外径。

优选的,所述无流道模具的材质为铝合金。

优选的,还包括PLC中控系统,由所述PLC中控系统控制所述喷嘴的开启与关闭使所述模塑材料和超临界流体混合的材料进入至所述模腔中或停止进入至所述模腔中。

同时本发明还提出了一种无流道多喷嘴装置控制方法,包括:

S1:无流道模具设有模腔以及与所述模腔相通的第二通孔;模腔内安装有压力传感器;根据无流道模具设置的所述第二通孔的位置,选择与所述第二通孔配合安装的多个喷嘴,并对其开启时长进行设置;

S2:注射机内部的螺杆转动使模塑材料与超临界流体充分混合,当所述混合物料混合完毕计量完成时,设置在所述螺杆上的位置传感器将信号至PLC中控系统,所述PLC中控系统控制打开已选的喷嘴,此时螺杆在注射马达驱动下轴向进给,所述模塑材料与超临界流体混合的材料通过喷嘴进入至无流道模具内部设有的模腔中;

S3:当所述模塑材料与超临界流体混合的材料充满所述模腔内部时,所述压力传感器将信号传送到PLC中控系统,PLC中控系统控制关闭已打开的喷嘴;

S4:完成一个周期的注塑后,PLC中控系统存储上述控制参数。

同时本发明还提出了一种无流道多喷嘴装置控制方法,用以实现多色注塑,包括:

S1:无流道模具设有模腔以及与所述模腔相通的第二通孔;模腔内安装有压力传感器;根据无流道模具设置的所述第二通孔的位置,选择与所述第二通孔配合安装的多个喷嘴,并对其开启时长进行设置,料筒上设有电磁阀,分流杆上设有电磁阀;

S2:所述料筒为多个且每个所述料筒内部的单色模塑材料储料完毕,选择注入的颜色顺序,PLC中控系统分别先后单独开启所述多个料筒上的所述电磁阀,同时根据注入点的选择,分别单独开启所述分流杆上的电磁阀,注射机内部的螺杆转动使模塑材料与超临界流体充分混合,当所述混合物料混合完毕计量完成时,设置在螺杆上的位置传感器将信号至PLC中控系统,所述PLC中控系统控制打开已选的喷嘴,此时所述料筒中螺杆在注射马达驱动下轴向进给,所述模塑材料与超临界流体混合的材料通过喷嘴进入至无流道模具内部设有的模腔中;

S3:当所述模塑材料与超临界流体混合的材料充满所述模腔内部时,所述压力传感器将信号传送到PLC中控系统,PLC中控系统控制关闭已打开的喷嘴和所有电磁阀;

S4:完成一个周期的注塑后,PLC中控系统存储上述控制参数。

与现有技术相比,本发明在无流道模具上采用了注射喷嘴取代了热流道,简化了常规模具无流道模具的设计而且节省成本。由于热流道不仅孔径小,而且流道长度比较冗长,在对模腔内部注入模塑材料时,需要较高的压力进行注射,在取消热流道,用长喷嘴代替热流道之后,不仅注塑的效率提升,且注射时的压力降低,降低了设备的成本,同时缩短了生产周期。

同时设计出相对应的前模板,在前模板上开设均匀排列的第一通孔,其空间大,可实现大口径注塑通道,同时具有高适配性,针对不同的无流道模具,只需按照前模板的通孔排列,设计相应的孔洞,应用不同排列组合的多喷嘴装置,注射时可以起到多流道注塑的效果,提高了生产效率。

同时在主流板上设置连接多个料筒,每个料筒储存不同颜色的注射原料,控制料筒上的电磁阀开关,可以先后进行单色注塑,最终完成多色注塑工艺;在主流板上进行连接多色料筒,通过电磁阀控制开关,不仅节省了多色注塑装置的空间成本,且注塑效率提升,同时多色注塑的顺序可以灵活多变。

附图说明

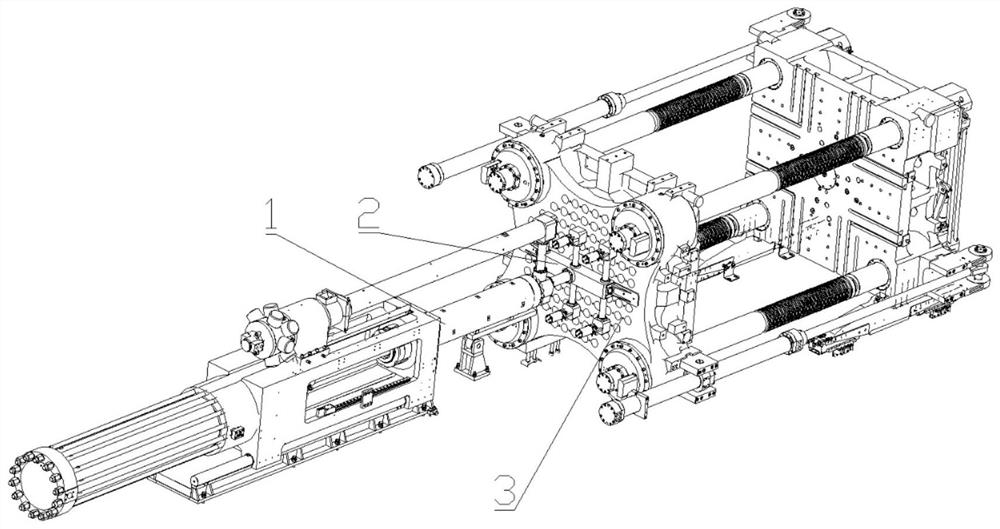

图1为一种无流道多喷嘴装置的整体结构示意图;

图2为多喷嘴部件结构示意图;

图3为多喷嘴部件与无流道模具的装配剖面图;

图4为无流道多喷嘴装置控制流程图;

图5为多色注塑的多喷嘴部件结构示意图;

图6为多色注塑装置控制流程图;

图中:1、注射机;2、多喷嘴部件;3、前模板;4、无流道模具;11、料筒;21、主流板;22、喷嘴;23、针阀阀针;24、针阀油缸;25、分流杆;26、电磁阀;27、接近开关;41、压力传感器。

具体实施方式

下面详细描述本申请,本申请的实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的部件或具有相同或类似功能的部件。此外,如果已知技术的详细描述对于示出的本申请的特征是不必要的,则将其省略。下面通过参考附图描述的实施例是示例性的,仅用于解释本申请,而不能解释为对本申请的限制。

本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语),具有与本申请所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语,应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样被特定定义,否则不会用理想化或过于正式的含义来解释。

本技术领域技术人员可以理解,除非特意声明,这里使用的单数形式“一”、“一个”、“所述”和“该”也可包括复数形式。应该进一步理解的是,本申请的说明书中使用的措辞“包括”是指存在所述特征、整数、步骤、操作、元件和/或组件,但是并不排除存在或添加一个或多个其他特征、整数、步骤、操作、元件、组件和/或它们的组。应该理解,当我们称元件被“连接”或“耦接”到另一元件时,它可以直接连接或耦接到其他元件,或者也可以存在中间元件。此外,这里使用的“连接”或“耦接”可以包括无线连接或无线耦接。这里使用的措辞“和/或”包括一个或更多个相关联的列出项的全部或任一单元和全部组合。

如图1、图2以及图3所示,本发明公开了一种无流道多喷嘴装置,包括:注射机1、多喷嘴部件2、前模板3和无流道模具4;

多喷嘴部件2包括多个喷嘴22,多喷嘴部件2与注射机1连接,注射机1用于向多个喷嘴22注射模塑材料和超临界流体混合的材料;

有一优选方案,如图2所示,多喷嘴部件2还包括主流板21、分流杆25,主流板21上设置分流口,分流口与分流杆25的一端一一对应连接,分流杆25的另一端与喷嘴22一一对应连接。注射机1包括螺杆、料筒11、注射装置和注气装置;料筒11内部有熔融状态的模塑材料,注气装置向料筒11注入超临界流体,螺杆在料筒11内部将模塑材料和超临界流体混合均匀,形成混合材料;注射装置将混合材料注入到多个喷嘴22中。更优选的,注射机1还包括位置传感器;位置传感器安装在螺杆上,用于检测螺杆轴向运动的位置。

前模板3设有多个第一通孔;无流道模具4设有模腔以及与模腔相通的多个第二通孔;多个喷嘴22穿过多个第一通孔与多个第二通孔配合安装;通过控制喷嘴22的开启或关闭使模塑材料和超临界流体混合的材料通过喷嘴22进入至模腔中或停止进入至模腔中。具体的,由PLC中控系统控制所述喷嘴的开启与关闭使所述模塑材料和超临界流体混合的材料通过所述喷嘴进入至所述模腔中或停止进入至所述模腔中。优选的,模腔内设有压力传感器,压力传感器用于检测模腔内部的压力值。压力传感器的IO口与PLC中控系统连接。PLC中控系统根据压力传感器采集的压力信号,来控制喷嘴的开启与关闭使模塑材料和超临界流体混合的材料通过喷嘴进入至模腔中或停止进入至模腔中。有一具体的实施例,无流道模具4的材质为铝合金。

有一优选方案,如图2和图3所示,喷嘴22包括喷嘴流道、针阀阀针23、针阀油缸24和接近开关27;针阀阀针23安装在喷嘴流道的内部,喷嘴流道通过第二通孔由针阀阀针23控制与模腔连通与断开;针阀油缸24安装在针阀阀针23的尾部,针阀油缸24控制针阀阀针23的轴向运动;接近开关27用于感应针阀阀针23前进终止位置以及后退终止位置。

为了适应不同外径尺寸的喷嘴,第一通孔整齐排列且数量大于喷嘴数量,第一通孔孔径大于喷嘴外径。可实现大口径注塑通道,同时具有高适配性,针对不同的无流道模具,只需根据前模板的第一通孔排列,在无流道模具上设计相应的第二通孔的位置,应用不同排列组合的多喷嘴装置,注射时可以起到多流道注塑的效果,提高了生产效率。

本发明还提供了一种无流道多喷嘴装置的控制方法,包括:

S1:无流道模具设有模腔以及与所述模腔相通的第二通孔;模腔内安装有压力传感器;根据无流道模具设置的所述第二通孔的位置,选择与所述第二通孔配合安装的多个喷嘴,并对其开启时长进行设置;

S2:开始注塑,注射机内部的螺杆转动进给模塑材料与超临界流体混合的材料,当所述注螺杆进给到一定位置时,设置在所述螺杆上的位置传感器将信号至PLC中控系统,所述PLC中控系统控制打开已选的喷嘴,所述模塑材料与超临界流体混合的材料通过喷嘴进入至无流道模具内部设有的模腔中;

S3:当所述模塑材料与超临界流体混合的材料充满所述模腔内部时,所述压力传感器将信号传送到PLC中控系统,PLC中控系统控制关闭已打开的喷嘴;

S4:完成一个周期的注塑后,PLC中控系统存储上述控制参数。

有一具体的实施例,在注塑准备阶段,根据无流道模具4情况配置多喷嘴装置2的喷嘴22个数为6个,开始注塑时,注射机1的料筒11内部有熔融状态的模塑材料,注气装置向料筒11注入超临界流体,螺杆在料筒11内部将模塑材料和超临界流体混合均匀,形成混合材料;注射装置将混合材料注入到主流板21内部,混合材料在主流板21内部通过分流杆25分流到各个喷嘴22内部,当螺杆转动到一定位置时,螺杆上的位置传感器将信号传到PLC中控系统,PLC中控系统对喷嘴22内部的针阀动力系统给出指令,驱动针阀油缸24,针阀油缸24带动针阀阀针23后退,针阀阀针23后退到一定位置时,接近开关27感应到针阀阀针23,针阀阀针23后退动作终止,此时喷嘴流道内部连通,混合材料注入到无流道模具4的模腔内部,当模腔内部注满时,无流道模具4内部的压力传感器41检测到一定压力后,将信号传到PLC中控系统,PLC中控系统对喷嘴22内部的针阀动力系统给出指令,驱动针阀油缸24,针阀油缸24带动针阀阀针23前进,针阀阀针23前进到一定位置时,接近开关27感应到针阀阀针23,针阀阀针23前进动作终止,此时喷嘴流道内部封闭,无流道模具4内部保压冷却后,完成一个周期的注塑。

本发明公开了一种无流道多喷嘴装置还可以进行多色注塑;有一具体的实施例,如图5所示,主流板21上设有多个料筒11,料筒11上还安装有电磁阀26,分流杆25上也安装有电磁阀26,PLC中控系统控制电磁阀26的开关,每个料筒11内储存不同颜色的模塑材料,电磁阀26控制料筒11和分流杆25的流通与关闭,将不同颜色的模塑材料分开注入无流道模具4内部。

本发明还公开了一种无流道多喷嘴装置进行多色注塑的控制方法,如图6所示,

S1:无流道模具设有模腔以及与所述模腔相通的第二通孔;模腔内安装有压力传感器;根据无流道模具设置的所述第二通孔的位置,选择与所述第二通孔配合安装的多个喷嘴,并对其开启时长进行设置,料筒上设有电磁阀,分流杆上设有电磁阀;

S2:所述料筒为多个且每个所述料筒内部的单色模塑材料储料完毕,选择注入的颜色顺序,PLC中控系统分别先后单独开启所述多个料筒上的所述电磁阀,同时根据注入点的选择,分别单独开启所述分流杆上的电磁阀,注射机内部的螺杆转动使模塑材料与超临界流体充分混合,当所述混合物料混合完毕计量完成时,设置在螺杆上的位置传感器将信号至PLC中控系统,所述PLC中控系统控制打开已选的喷嘴,此时所述料筒中螺杆在注射马达驱动下轴向进给,所述模塑材料与超临界流体混合的材料通过喷嘴进入至无流道模具内部设有的模腔中;

S3:当所述模塑材料与超临界流体混合的材料充满所述模腔内部时,所述压力传感器将信号传送到PLC中控系统,PLC中控系统控制关闭已打开的喷嘴和所有电磁阀;

S4:完成一个周期的注塑后,PLC中控系统存储上述控制参数。

有一具体的实施例,在注塑准备阶段,根据无流道模具4情况配置多喷嘴装置2的喷嘴22个数为6个,在主流板21上连接三个料筒11,三个料筒11分流储存不同颜色的模塑材料,开始注塑,注射第一色材料时,PLC中控系统控制打开左边的料筒11上的电磁阀26和上三个分流杆上的电磁阀26,注射装置将第一色材料注入到主流板21内部,第一色材料在主流板21内部通过分流杆25分流到上三个喷嘴22内部,PLC中控系统对喷嘴22内部的针阀动力系统给出指令,驱动针阀油缸24,针阀油缸24带动针阀阀针23后退,针阀阀针23后退到一定位置时,接近开关27感应到针阀阀针23,针阀阀针23后退动作终止,此时喷嘴流道内部连通,混合材料注入到无流道模具4的模腔内部,当喷嘴22的定时时间到达后,PLC中控系统对喷嘴22内部的针阀动力系统给出指令,驱动针阀油缸24,针阀油缸24带动针阀阀针23前进,针阀阀针23前进到一定位置时,接近开关27感应到针阀阀针23,针阀阀针23前进动作终止,此时喷嘴流道内部封闭,PLC中控系统控制左边料筒11上的电磁阀26和上三个分流杆上的电磁阀26关闭,停止第一色材料的注射;注射第二色材料时,PLC中控系统控制打开中间的料筒11上的电磁阀26和下三个分流杆上的电磁阀26,注射装置将第二色材料注入到主流板21内部,第二色材料在主流板21内部通过分流杆25分流到下三个喷嘴22内部,PLC中控系统对喷嘴22内部的针阀动力系统给出指令,驱动针阀油缸24,针阀油缸24带动针阀阀针23后退,针阀阀针23后退到一定位置时,接近开关27感应到针阀阀针23,针阀阀针23后退动作终止,此时喷嘴流道内部连通,混合材料注入到无流道模具4的模腔内部,当喷嘴22的定时时间到达后,PLC中控系统对喷嘴22内部的针阀动力系统给出指令,驱动针阀油缸24,针阀油缸24带动针阀阀针23前进,针阀阀针23前进到一定位置时,接近开关27感应到针阀阀针23,针阀阀针23前进动作终止,此时喷嘴流道内部封闭,PLC中控系统控制中间料筒11上的电磁阀26和下三个分流杆上的电磁阀26关闭,停止第二色材料的注射,注射第三色材料时,PLC中控系统控制打开右间的料筒11上的电磁阀26和6个分流杆上的电磁阀26,注射装置将第三色材料注入到主流板21内部,第三色材料在主流板21内部通过分流杆25分流到6个喷嘴22内部,PLC中控系统对喷嘴22内部的针阀动力系统给出指令,驱动针阀油缸24,针阀油缸24带动针阀阀针23后退,针阀阀针23后退到一定位置时,接近开关27感应到针阀阀针23,针阀阀针23后退动作终止,此时喷嘴流道内部连通,混合材料注入到无流道模具4的模腔内部,当喷嘴22的定时时间到达后,PLC中控系统对喷嘴22内部的针阀动力系统给出指令,驱动针阀油缸24,针阀油缸24带动针阀阀针23前进,针阀阀针23前进到一定位置时,接近开关27感应到针阀阀针23,针阀阀针23前进动作终止,此时喷嘴流道内部封闭,PLC中控系统控制右边料筒11上的电磁阀26和6个分流杆上的电磁阀26关闭,停止第三色材料的注射,无流道模具4内部保压冷却后,完成一个周期的注塑。

本发明在常规的注塑模具上取消了热流道,以第二通孔代替热流道,简化了常规无流道模具的设计而且节省成本。由于热流道的不仅孔径小,而且流道长度比较冗长,在对模腔内部注入模塑材料时,需要较高的压力进行注射,在取消热流道,用长喷嘴代替热流道之后,不仅注塑的效率提升,且注射时的压力降低,降低了设备的成本,同时缩短了生产周期。进行多色注塑时,在主流板上进行连接多色料筒,通过电磁阀控制开关,不仅节省了多色注塑装置的空间成本,且注塑效率提升,同时多色注塑的顺序可以灵活多变。

尽管为示例目的,已经公开了本发明的优选实施方式,但是本领域的普通技术人员将意识到,在不脱离由所附的权利要求书公开的本发明的范围和精神的情况下,各种改进、增加以及取代是可能的。

- 一种无流道多喷嘴装置

- 一种热喷嘴无流道注塑模具