一种用于玻璃基板的精切装置

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及玻璃加工设备技术领域,具体是涉及一种用于玻璃基板的精切装置。

背景技术

目前随着平板显示技术的发展,玻璃基板愈加轻薄化及大型化。精切做为液晶面板制造冷加工制程中的关键工序,其作用是将玻璃基板加工为具有精确尺寸公差与形状公差的玻璃,以满足后续磨边工序的需求。在加工过程中,精切分为划线和裂片两个工序:划线是采用金刚石刀具在玻璃基板表面上划出具有一定深度的切割线;裂片则为采用下压方式由裂片杆沿着划线方向以一定压力作用于玻璃饵料,从而达到饵料脱离。切线和裂片的加工质量好坏将直接影响后续工艺的加工品质。

其中玻璃基板在精切加工的过程中,基板通常采用皮带线进行流转。而在划线和裂片工序中容易产生大量的玻璃碎屑,这些碎屑会残留在皮带线上,其清理较为困难。基板在皮带线流转过程中,残留在皮带线上的玻璃碎屑容易粘附在基板表面或与基板产生摩擦,从而产生污染、划痕等表面缺陷,影响产品的良品率。此外,玻璃基板传统精切过程中,划线和裂片工序在不同工位中完成,一方面影响整体加工节拍,难以满足生产效率要求;另一方面,当已划线完成的玻璃基板流转至裂片工位中,需对玻璃基板进行二次定位,控制也较为复杂。

发明内容

针对现有技术中存在的上述问题,旨在提供一种用于玻璃基板的精切装置,结构紧凑,可在同一工位实现划线和裂片,并能及时收集玻璃碎屑,提升玻璃基板的加工效率和品质。

具体技术方案如下:

一种用于玻璃基板的精切装置,主要包括:调整平台、至少两划线裂片机构以及视觉定位机构。

调整平台包括位姿调整组件以及设置于位姿调整组件的平台组件,玻璃基板放置于平台组件,且平台组件能吸附玻璃基板,此外位姿调整组件能驱动平台组件沿X轴方向移动,或沿Y轴方向移动,或绕Z轴方向旋转。

至少两划线裂片机构设置于调整平台的相对两侧,每一划线裂片机构包括划线组件以及裂片吸尘组件,划线组件能沿X轴或Y轴方向移动并与玻璃基板接触划线,裂片吸尘组件能沿划线下压并分离玻璃基板,且收集玻璃基板分离过程中产生的碎屑。

视觉定位机构设置于调整平台的一侧,且朝向调整平台上的玻璃基板。

上述的一种用于玻璃基板的精切装置,还具有这样的特征,位姿调整组件包括旋转支撑组件、X轴驱动组件以及至少两Y轴驱动组件,旋转支撑组件与平台组件驱动连接,使平台组件绕Z轴方向旋转;X轴驱动组件与平台组件驱动连接,使平台组件沿X轴方向往复移动;Y轴驱动机构与平台组件驱动连接,使平台组件沿Y轴方向往复移动。

上述的一种用于玻璃基板的精切装置,还具有这样的特征,平台组件包括下部平台、若干第一平台以及若干第二平台,下部平台的一侧与位姿调整组件连接,若干第一平台以及若干第二平台设置于下部平台的另一侧,第一平台和第二平台朝向玻璃基板的一侧设置有若干浅槽,浅槽内设置有若干可产生负压的小孔。

上述的一种用于玻璃基板的精切装置,还具有这样的特征,划线裂片机构还包括设置于调整平台相对两侧的第一支撑座和第二支撑座,划线组件设置于第一支撑座、第二支撑座的下部,裂片吸尘组件设置于第一支撑座、第二支撑座的上部。

上述的一种用于玻璃基板的精切装置,还具有这样的特征,划线组件包括划线平移组件、切割平台调整组件以及废料槽,切割平台调整组件设置于划线平移组件的一侧并固定连接,划线平移组件能沿X轴方向和Y轴方向移动并与玻璃基板接触划线,切割平台调整组件能沿Y轴方向和Z轴方向移动地与划线平移组件驱动连接,废料槽位于划线平移组件和切割平台调整组件之间,用于裂片后饵料的收集。

上述的一种用于玻璃基板的精切装置,还具有这样的特征,裂片吸尘组件包括相互连接的裂片组件和吸尘组件,裂片组件能与玻璃基板线接触并与使玻璃基板沿划线分离,吸尘组件设置于裂片组件的一侧,收集裂片过程中产生的玻璃屑。

上述的一种用于玻璃基板的精切装置,还具有这样的特征,划线裂片机构还包括除静电机构,除静电机构能产生离子化气体与玻璃基板接触,进而消除玻璃基板上的静电。

上述的一种用于玻璃基板的精切装置,还具有这样的特征,视觉定位机构包括第一侧梁、第二侧梁、横梁以及至少两相机组件,第一侧梁和第二侧梁分别设置于调整平台的相对两侧,横梁的两端分别与第一侧梁、第二侧梁连接,横梁横跨于调整平台,至少两相机组件设置于横梁,并朝向调整平台。

上述的一种用于玻璃基板的精切装置,还具有这样的特征,第二平台的边缘设置有视觉标识,相机组件与视觉标识相对。

上述的一种用于玻璃基板的精切装置,还具有这样的特征,还包括集尘器组件,集尘器组件设置于调整平台的一侧,且分别与划线组件、裂片吸尘组件连通。

上述技术方案的积极效果是:

本发明提供的一种用于玻璃基板的精切装置,划线组件和裂片吸尘组件设置于同一工位,装置的结构较为紧凑,占用较小的空间;此外在精切装置内设置有视觉定位机构可实现玻璃基板的精确定位,能够实现不同规格尺寸的加工需求;同时在玻璃基板的精切过程中,划线和裂片的过程无需二次定位,加工更为便捷,控制更为简便;此外精切过程产生的玻璃碎屑能够及时并有效收集,从而提高玻璃基板的加工效率和加工品质。

附图说明

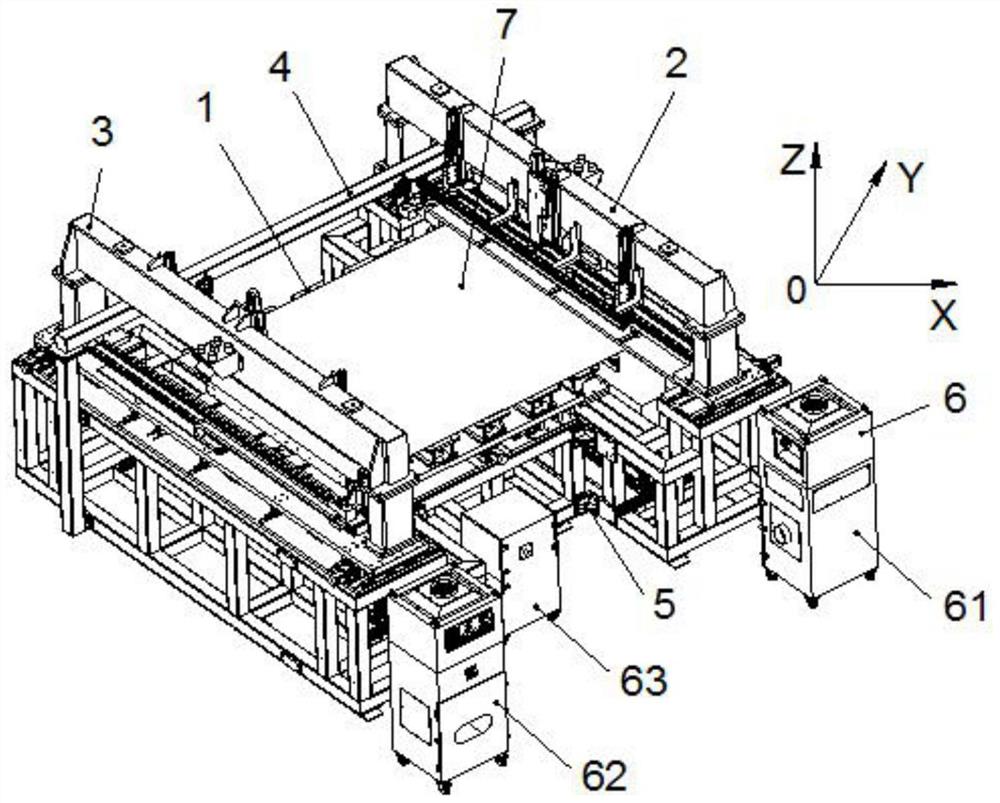

图1为本发明的一种用于玻璃基板的精切装置的实施例的结构示意图;

图2为本发明的一种用于玻璃基板的精切装置的实施例中调整平台的结构示意图;

图3为本发明的一种用于玻璃基板的精切装置的实施例中位姿调整组件的结构示意图;

图3a为图3中旋转支撑组件131的结构示意图;

图3b为图3中X轴驱动组件132的结构示意图;

图3c为图3中Y轴驱动组件133的结构示意图;

图4a为本发明的一种用于玻璃基板的精切装置的实施例中第一平台的结构示意图;

图4b为本发明的一种用于玻璃基板的精切装置的实施例中第二平台的结构示意图;

图5为本发明的一种用于玻璃基板的精切装置的实施例中划线裂片机构的结构示意图;

图6为本发明的一种用于玻璃基板的精切装置的实施例中划线组件21的结构示意图;

图6a为图6中刀头组件2116处的局部放大图;

图7为本发明的一种用于玻璃基板的精切装置的实施例中切割平台调整组件212的结构示意图;

图7a为本发明的一种用于玻璃基板的精切装置的实施例中切割平台组件的结构示意图;

图8为本发明的一种用于玻璃基板的精切装置的实施例中平台顶升组件的结构示意图;

图9为本发明的一种用于玻璃基板的精切装置的实施例中裂片吸尘组件的结构示意图;

图9a为图9中连接板处的局部放大图;

图10为本发明的一种用于玻璃基板的精切装置的实施例中吸尘盒的结构示意图;

图10a为本发明的一种用于玻璃基板的精切装置的实施例中吸尘盒的纵向剖面图;

图11为本发明的一种用于玻璃基板的精切装置的实施例中除静电机构的结构示意图;

图12为本发明的一种用于玻璃基板的精切装置的实施例中视觉定位机构的结构示意图;

图13为本发明的一种用于玻璃基板的精切装置的实施例中相机组件的结构示意图。

1、调整平台,11、平台支脚,12、平台支撑框架,13、位姿调整组件,131、旋转支撑组件,1311、底座一,1312、X-Y双轴交叉滑轨组件一,1313、第一过渡板,1314、回转轴承,132、X轴驱动组件,1321、底座二,1322、X轴驱动机构,1323、X-Y双轴交叉滑轨组件二,1324、连接板一,1325、第二过渡板,133、第一Y轴驱动组件,1331、底座三,1332、Y轴驱动机构,1333、连接板二,134、第二Y轴驱动组件,14、平台组件,141、下部平台,142、第一平台,1421、底板一,1422、筋板一,1423、顶板一,1423a、浅槽,1423b、小孔,143、第二平台,1431、底板二,1432、筋板二,1433、顶板二,1433a、浅槽,1433b、小孔,1433c、视觉标识,2、划线裂片机构,21、划线组件,211、划线平移组件,2111、脚座,2112、支撑框架,2113、横移驱动组件,2113a、第一Y轴横移机构,2113b、第二Y轴横移机构,2113c、滑轨组件一,2113d、滑轨组件二,2114、移载底板,2115、直线电机组件,2116、刀头组件,2116a、支撑座,2116b、刀头下移驱动机构,2116c、第一导向滑轨组件,2116d、滑座板,2116e、低摩擦气缸,2116f、气缸安装座,2116g、刀轮组件导向滑轨,2116h、刀轮组件,2116i、刀头吸尘管,212、切割平台调整组件,2121、平台底板,2122、平台横移驱动组件,2122a、横移驱动机构,2122b、横移滑轨组件,2123、连接座一,2124、平台顶升组件,2124a、移动底座,2124b、顶升驱动机构,2124c、支撑滑轨组件、2124d、丝杆螺母连接座、2124e、滚轮安装板,2124f、支撑滚轮,2124g、升降滑轨组件、2124h、连接座二,2124i、楔形板,2124j、升降板,2125、切割平台组件,2125a、T形座,2125b、切割平台,2125c、顶丝,2125d、锁紧螺柱,213、废料槽,22、第一支撑座,23、第二支撑座,24、裂片吸尘组件,241、裂片组件,2411、横梁,2412、裂片下压驱动机构,2413、导向滑轨组件,2414、第一滑座,2415、第二滑座,2416、中间滑座,2417、横板,2418、立板,2419、裂片板,242、吸尘组件,2421、吸尘盒,2421a、吸尘盒主体,2421b、环形吸尘口,2421c、条形吸尘口,2422、吸尘盒安装板,2423、夹环,2424、条刷,2425、L型支座,243、连接板;25、除静电机构,251、安装座,252、横杆,253、静电消除器,3、划线裂片机构,4、视觉定位机构,41、第一侧梁,42、第二侧梁,43、横梁,44、第一相机组件,441、相机安装座,442、X-Y轴微调平台,443、Z轴微调平台,444、相机,445、光源,45、第二相机组件,5、连接座,6、集尘器组件,61、第一裂片集尘器,62、第二裂片集尘器,63、划线集尘器,7、玻璃基板。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实施例结合附图1至附图13对本发明提供的一种用于玻璃基板的精切装置作具体阐述。

本文中为组件所编序号本身,例如“第一”、“第二”等,仅用于区分所描述的对象,不具有任何顺序或技术含义。而本申请所说“连接”、“联接”,如无特别说明,均包括直接和间接连接(联接)。在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

在该用于玻璃基板的精切装置中,调整平台1包括位姿调整组件13以及设置于位姿调整组件13上部的平台组件14,玻璃基板7放置于平台组件14上,平台组件14可用于玻璃基板7的位置限定,且平台组件14能吸附玻璃基板7,一般采用负压吸附的方式对玻璃基板7进行暂时性的固定,此外位姿调整组件13能驱动平台组件14沿X轴方向移动,或沿Y轴方向移动,或绕Z轴方向旋转。由于玻璃基板7放置于调整平台上的位置可能存在偏差,在后续划线与裂片之前,需要通过位姿调整组件13对玻璃基板7在X方向或Y方向的水平位置进行调整,或在Z方向上的旋转姿态进行调整。

进一步地,调整平台还包括平台支脚11和平台支撑框架12,具体地平台支撑框架12由若干方管焊接结构构成,平台支撑框架12的底部与平台脚座11连接,位姿调整组件13和平台组件14设置于平台支撑框架12的顶部,平台支脚11和平台支撑框架12作为其他部件的安装底座以及高度方向上的支撑,可根据实际的高度需求对平台支撑框架的高度进行适应性调整。

至少两划线裂片机构(2、3)设置于调整平台1的相对两侧,划线裂片机构(2、3)主要用于在玻璃基板7上的预设位置进行划线处理然后沿着该划线位置进行下压使划线两侧的玻璃基板7进行分离,每一划线裂片机构2包括划线组件21以及裂片吸尘组件24,划线组件21能沿X轴或Y轴方向移动并与玻璃基板7接触划线,划线组件21能够在水平面上对玻璃基板7的表面进行划线处理,此外划线组件21亦能在Z轴方向上移动,裂片吸尘组件24能沿Z轴下压并沿基板划线位置分离玻璃基板7,且收集玻璃基板7分离过程中产生的碎屑。

视觉定位机构4设置于调整平台1的一侧,且朝向调整平台1上的玻璃基板7,视觉定位机构4用于获取玻璃基板7实时的位置信息,然后将该位置信息传输至调整平台的控制系统,通过该控制系统利用调整平台来调整玻璃基板7的具体位置,使玻璃基板7到预设位置,便于后续的划线裂片作业,提高了玻璃基板7的加工精度。

在一种优选的实施方式中,如图3所示,位姿调整组件13包括旋转支撑组件131、X轴驱动组件132以及至少两Y轴驱动组件(133、134),旋转支撑组件131与平台组件14驱动连接,使平台组件14绕Z轴方向旋转;X轴驱动组件与平台组件驱动连接,使平台组件沿X轴方向往复移动;Y轴驱动组件与平台组件驱动连接,使平台组件沿Y轴方向往复移动。

进一步地,参见图3a,旋转支撑组件131包括底座一1311、X-Y双轴直线滑轨一1312、第一过渡板1313和回转轴承1314,X-Y双轴直线滑轨一1312的一侧与底座一1311相匹配并相对移动,第一过渡板1313设置于X-Y双轴直线滑轨一1312的另一侧,且第一过渡板1313背离X-Y双轴直线滑轨一1312的一侧设置有回转轴承1314,用于与平台组件14进行连接。

进一步地,参见图3b,X轴驱动组件132包括底座二1321、X轴驱动机构1322、X-Y交叉轴直线滑轨二1323、连接板一1324、第二过渡板1325及回转轴承1314,其中X-Y交叉轴直线滑轨二1323活动设置于底座二1321,X-Y交叉轴直线滑轨二1323的一侧设置有连接板一1324,X轴驱动机构1322与连接板一1324驱动连接,X-Y交叉轴直线滑轨二1323背离底座二1321的一侧设置有第二过渡板1325,且第二过渡板1325连接有回转轴承1314,用于与平台组件14进行连接。具体的,X轴驱动机构1322为伺服电机-滚珠丝杆机构,可实现X轴方向上的精确平移。

进一步地,参见图3c,Y轴驱动组件,具体包括第一Y轴驱动组件133和第二Y轴驱动组件134,两者结构组成一致,呈对角线对称布置于平台支撑框架12上部,且两者均包括底座三1331、Y轴驱动机构1332、X-Y交叉轴直线滑轨一1312、第一过渡板1313、连接板二1333及回转轴承1314,其中X-Y交叉轴直线滑轨一1312活动设置于底座三1331,Y轴驱动机构1332通过连接板二1333与X-Y交叉轴直线滑轨一1312驱动连接,X-Y交叉轴直线滑轨一1312的顶部设置有第一过渡板1313,第一过渡板1313背离X-Y交叉轴直线滑轨一1312的一侧设置有回转轴承1314。具体地,当两个Y轴驱动机构1332呈同向运动时,可实现平台组件14在Y轴方向上的平移运动;两个Y轴驱动机构1332呈反向运动时,具体地,与玻璃基板一侧边缘接触的Y轴驱动机构向右移动,与玻璃基板7相对另一侧边缘接触的Y轴驱动机构向左移动,进而可实现平台组件14在Z轴方向上的旋转运动,Y轴驱动机构1332为伺服电机-滚珠丝杆机构,可实现Y轴方向的精确平移和Z轴方向上的精确旋转运动。

在一种优选的实施方式中,如图4a和图4b所示,平台组件14包括下部平台141、若干第一平台142以及若干第二平台143,下部平台141的一侧与位姿调整组件13连接,若干第一平台142以及若干第二平台143设置于下部平台141的另一侧,第一平台142和第二平台143朝向玻璃基板7的一侧设置有若干浅槽,浅槽内设置有若干可产生负压的小孔,小孔可与外部的负压产生装置连通,通过在小孔处产生负压来吸附玻璃基板7,进而来固定玻璃基板7的具体位置。

进一步地,平台组件14下部和位姿调整组件中的各个回转轴承1314连接,且平台组件14包括下部平台141、若干平台一142、若干平台二143,一般若干平台一142、若干平台二143呈条状分布于下部平台141的上端面,且若干平台二143分别位于平台一142的相对两侧。其中下部平台141为平板式结构,平台一142、平台二143为板式框架结构,其中平台一142由底板一1421、筋板一1422以及上部平板一1423通过螺纹紧固件连接而成,平台二143由底板二1431、筋板二1432以及上部平板二1433通过螺纹紧固件连接而成。

进一步地,平台一142、平台二143的上部平板中间位置设置有若干相通浅槽(1423a、1433a),且在浅槽(1423a、1433a)相应的位置设置有若干小孔(1423b、1433b),当小孔(1423b、1433b)通入负压时,可在浅槽(1423a、1433a)部位形成负压,从而实现上部物体(本实施例中尤指玻璃基板7)的真空吸附。另外,平台二143中的上部平板二1433的边缘相应位置设有有视觉标识1433c,尤指环形标识,便于视觉系统进行特征识别和支撑平台组件上的玻璃基板7的姿态进行调整。

在一种优选的实施方式中,如图5所示,划线裂片机构2还包括设置于调整平台1相对两侧的第一支撑座22和第二支撑座23,划线组件21设置于第一支撑座22、第二支撑座23的下部,划线组件21长度方向的两端分别与第一支撑座22、第二支撑座23连接,裂片吸尘组件24设置于第一支撑座22、第二支撑座23的上部,裂片吸尘组件24长度方向的两端分别与第一支撑座22、第二支撑座23连接,即划线组件21和裂片吸尘组件24横跨于整个调整平台1,便于对玻璃基板7进行操作。

在一种优选的实施方式中,如图6所示,划线组件21包括划线平移组件211、切割平台调整组件212以及废料槽213,切割平台调整组件212设置于划线平移组件211的一侧并固定连接,具体的可通过螺纹紧固件连接,划线平移组件211能沿X轴方向和Y轴方向移动并与玻璃基板7接触划线,切割平台调整组件212能沿Y轴方向和Z轴方向移动地与划线平移组件211驱动连接,废料槽213位于划线平移组件211和切割平台调整组件212之间,用于裂片后基板饵料的收集。

进一步地,具体参见图6,划线平移组件211用于实现玻璃基板7的划线运动,划线平移组件211包括脚座2111、支撑框架2112、横移驱动组件2113、移载底板2114、直线电机组件2115和刀头组件2116,其中脚座2111设置于支撑框架2112,移栽底板2114活动设置于支撑框架2112并可沿支撑框架2112的某个方向(Y方向)往复滑动,且横移驱动组件2113与移载底板2114驱动连接,此外直线电机组件2115设置于移载底板2114,直线电机组件2115的活动部件与刀头组件2116进行连接,直线电机组件2115可带动刀头组件2116沿某个方向(X方向)高精度稳定移动。

更进一步地,具体参见图6,通过移载底板2114和直线电机组件2115的移动可实现刀头组件2116纵向(X轴)和横向(Y轴)的精密移动,其中支撑框架2112为方管焊接式,其截面呈U型结构设置。横移驱动组件2113包括第一Y轴横移机构2113a、第二Y轴横移机构2113b和若干滑轨组件一2113c、若干滑轨组件二2113d。第一Y轴横移机构2113a、第二Y轴横移机构2113b具体可以为伺服电机-滚珠丝杆机构,平行分布于支撑框架2112的两侧,用于实现上部结构(移载底板2114)横向(Y轴)的精确移动。移载底板2114布置于横移驱动组件2113上方。直线电机组件2115布置于移载底板2114上,用于实现刀头组件2116沿着X轴的高精度稳定移动。

更进一步地,具体参见图6a,刀头组件2116布置于直线电机组件2115的移动部件上,其中刀头组件包括支撑座2116a、刀头下移驱动机构2116b、第一导向滑轨组件2116c、滑座板2116d、低摩擦气缸2116e、气缸安装座2116f、刀轮组件导向滑轨2116g、刀轮组件2116h及刀头吸尘管2116i。具体的,支撑座2116a作为其他部件的安装支架,刀头下移驱动机构2116b为伺服电机-滚珠丝杆机构,用于实现其上部结构(主要为刀轮组件2116h、低摩擦气缸2116e、气缸安装座2116f等)的Z轴方向精确运动,第一导向滑轨组件2116c为上部结构提供运动过程中的导向,刀轮组件2116h布置于滑块板2116d的一侧,刀轮组件2116h通过刀轮导向滑轨2116g与气缸固定座2116f连接,刀轮导向滑轨2116g为刀轮组件2116h提供运动导向,低摩擦气缸2116e布置在刀轮组件2116h上方,当刀轮组件2116h进行划线运动时,低摩擦气缸2116e活塞杆伸出顶在刀轮组件2116h上方,从而提供稳定切割力;划线吸尘管2116i位于刀头组件2116h一侧,其管路出口靠近切割刀轮,用于刀轮划线过程中玻璃切屑的收集。

进一步地,具体参见图7,切割平台调整组件212用于实现划线组件在Y轴方向和Z轴方向上的移动,具体的切割平台调整组件212包括底板2121、横移驱动组件2122、连接座一2123、升降驱动组件2124、切割平台组件2125等,连接座一2123活动连接于底板2121,横移驱动组件2122的固定部件设置于连接座一2123,横移驱动组件2122的活动部件与连接座一2123驱动连接,使连接座一2123以及连接座一2123上安装的其他部件能沿Y轴方向移动,此外升降驱动组件2124设置于连接座一2123,一般的,横移驱动组件2122和升降驱动组件2124分别位于连接座一2123的两侧,切割平台组件2125位于升降驱动组件2124的上方,升降驱动组件2124可用于驱动切割平台组件2125在Z轴方向上的升降移动,以满足不同尺寸玻璃基板7的划线支撑和位姿调整。

更进一步地,横移驱动组件2122为伺服电机-丝杆-滑轨组件结构,主要包括横移驱动机构2122a、若干横移滑轨组件2122b,其中横移滑移组件2122b设置于底板2121,并与连接座一2123靠近底板2121的一侧相匹配,连接座一2123可沿着横移滑轨组件2122b的长度方向滑动,而横移驱动机构2122a作为连接座一2123的驱动装置,可实现连接座一2123及其上部结构的Y向精密移动,以满足不同尺寸玻璃基板7的划线支撑。

更进一步地,具体参见图8,升降驱动组件2124的升降运动采用楔形升降的方式,具体的升降驱动组件2124包括横移底座2124a、升降驱动机构2124b、支撑滑轨组件2124c、丝杆螺母连接座2124d、滚轮安装板2124e、支撑滚轮2124f、升降滑轨组件2124g、连接座二2124h、楔形板2124i和升降板2124j。其中升降驱动机构2124b为伺服电机-滚珠丝杆机构,且升降驱动机构2124b设置于横移底座2124a上;支撑滑轨组件2124c位于横移底座2124a前部侧板上;支撑滑轨组件2124c与丝杆螺母连接座2124d、滚轮安装板2124e连接为一个整体,支撑滚轮2124f固设与滚轮安装板2124e的一侧,支撑滚轮2124f的上部与楔形板2124i斜面接触;在升降驱动机构2124b的驱动下,支撑滚轮2124f可沿纵向(X轴方向)平移,楔形板2124i在支撑滚轮2124f的作用下实现沿Z轴方向的上下运动;升降板2124j与楔形板2124i可通过螺栓连接,升降板2124j的两侧可通过连接座二2124h与横移底座2124a两侧的升降滑轨组件2124g相匹配,实现相对滑动,作为上下移动过程中的移动导向。

更进一步地,具体参见图7a,切割平台组件2125包括相互连接的T型板2125a和切割平台2125b,具体的两者可以通过锁紧螺柱2125d进行连接;此外为了调节切割平台组件2125的平面度,切割平台2125b与T型板2125a两侧设有若干顶丝2125c,用于切割平台组件平面度的微小调节。切割平台2125b上还设置有若干相同浅的槽,且在浅槽的相应位置处设置有真空孔,当真空孔通入负压时,在切割平台2125b的浅槽上可形成均匀吸附力,从而紧密吸附玻璃基板7,以防止玻璃基板7在划线和裂片过程中产生移动。

在一种优选的实施方式中,如图9所示,裂片吸尘组件24包括相互连接的裂片组件241和吸尘组件242,裂片组件241能与玻璃基板7线接触并与使玻璃基板7沿划线分离,吸尘组件242设置于裂片组件241的一侧,用于基板划线后玻璃饵料的去除并收集裂片过程中产生的玻璃屑。

进一步地,具体参见图9,裂片组件241包括横梁2411、裂片下压驱动机构2412、若干导向滑轨组件2413、第一滑座2414、第二滑座2415、中间滑座2416、横板2417、立板2418以及裂片板2419。其中裂片下压驱动机构2412为伺服电机-滚珠丝杆机构,设置于横梁2411的一侧;若干导向滑轨组件2413设置于横梁2411的一侧且分布于裂片下压驱动机构2412的两侧;第一滑座2414、第二滑座2415分别与两侧滑轨组件2413滑动连接;中间滑座2416与裂片下压机驱动构2412丝杆螺母连接;横板2417与第一滑座2414、第二滑座2415、中间滑座2416连接;立板2418用于连接横板2417和裂片板2419,裂片板2419在上下移动过程中与玻璃基板7接触;裂片板2419可以为尼龙材质,且其下表面为斜面,以保证裂片过程中其与玻璃基板77接触为线接触,以达到良好裂片。

进一步地,具体参见图9,吸尘组件242包括吸尘盒2421、吸尘盒连接板2422、若干固定环2423、条形毛刷2424和若干L型连接座2425。吸尘盒2421通过上部的固定环2423与吸尘盒连接板2422连接,条形毛刷2424设置于吸尘盒连接板2422的一侧,用于防止基板裂片过程玻璃碎屑飞溅;若干L型连接座2425设置于吸尘盒连接板2422的上部,通过连接板243与裂片组件241连接。

更进一步地,具体参见图10和图10a,吸尘盒2421的吸尘盒主体2421a设置有空腔结构,吸尘盒2421的上部设置有若干均布的环形吸尘口2421b,该环形吸尘口2421b与裂片集尘器连接,吸尘盒主体2421a的空腔结构的下部留有条形口2421c用于裂片过程玻璃屑的收集,条形口2421c的位置靠近裂片板2419。

在一种优选的实施方式中,如图11所示,划线裂片机构2还包括除静电机构25,除静电机构25能够产生离子化气体与玻璃基板7接触,进而消除玻璃基板7上的静电。

具体地,除静电机构25包括若干安装支座251、安装横杆252、静电消除器253,若干安装支座251沿直线方向均匀排布,安装横杆252的一侧与若干安装支座251连接,另一侧安装有静电消除器253,用于消除玻璃基板7的静电。

在一种优选的实施方式中,如图12和图13所示,视觉定位机构4包括第一侧梁41、第二侧梁42、横梁43以及至少两相机组件(44、45),第一侧梁41和第二侧梁42分别设置于调整平台的相对两侧,横梁43的两端分别与第一侧梁41、第二侧梁42连接,横梁43横跨于调整平台,至少两相机组件设置于横梁43,并朝向调整平台,且第一相机组件44、第二相机组件45对称设置于横梁43的两侧,其中第一相机组件44和第二相机组件45的构成相同,包括相机安装座441,X-Y轴微调平台442、Z轴微调平台443,相机444和光源445,具体的,X-Y轴微调平台442、Z轴微调平台443分别设置于相机安装座441的相对两侧,相机444设置于Z轴微调平台443,且光源445与相机安装座441连接同时位于相机444的下方,X-Y轴微调平台442、Z轴微调平台443用于调节相机444在X轴方向、Y轴方向、Z轴方向的微小位移,以保证横梁43左右两侧的相机444位置的初始安装一致。

在一种优选的实施方式中,如图13和图4b所示,第二平台143的边缘设置有视觉标识1433c,第一相机组件和第二相机组件(44、45)与视觉标识1433c相对。

在一种优选的实施方式中,如图1所示,还包括集尘器组件6,集尘器组件6设置于调整平台1的一侧,且分别与划线组件21、裂片吸尘组件24连通。

具体地,集尘器组件6包括第一裂片集尘器61、第二裂片集尘器62以及划线吸尘器63,第一裂片集尘器61、第二裂片集尘器62与两裂片吸尘组件通过管路连接,用于基本饵料去除时玻璃碎屑的收集;划线吸尘器则通过管路与两侧的刀头吸尘管连接,用于基板划线时玻璃碎屑的收集。

该用于玻璃基板的精切装置的工作过程:

S1:上游机器人将玻璃基板7搬运至调整平台1相应位置后,并进行玻璃基板7的真空吸附;

S2:视觉定位机构4进行玻璃基板7边线位置的识别并检测,同时,调整平台1对玻璃基板7的位置进行调整,以保证检所测基板边缘与划线组件的划线运动(X轴方向)垂直,此时左右两侧切割平台调整组件212处于下位,以防止基板7位置调整过程与切割平台组件2125摩擦而产生刮痕;

S3:基板7调整到位后,左右两侧的切割平台组件2125移动至Z轴上位对玻璃基板7进行吸附,然后用于切割的刀头组件2116移动至对应划线位置对玻璃基板7进行划线,同时划线集尘器63进行划线过程产品的玻璃碎屑收集;

S4:划线完成后,上方裂片吸尘组件24下移至指定位置,裂片组件241下压与玻璃基板7接触的同时吸尘组件242进行玻璃碎屑的收集,从而达到基板饵料的去除及裂片过程中玻璃碎屑的收集;

S5:裂片完成后由下游机械手将玻璃基板7流转至下游工序进行下一步加工。

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

- 一种用于玻璃基板的精切装置

- 一种用于精切机的玻璃基板定位机构