自动分版拼接激光雕切系统

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及激光切割技术领域,具体涉及自动分版拼接激光雕切系统。

背景技术

现有的激光切割机,它的能加工的切割尺寸都是小于机器的工作幅面,除非是某些切割图形不连续的场合,必须配上自动送料系统才有可能进行切割,但实际切割图案已经小于工作幅面。如果用送料平台配合做分版切割,由于送料系统不可避免的“机械偏差”及柔性材料在传输过程中的“拉伸变形”,结果会使分版拼接部分出现错位,造成切割不断、材料报废等严重后果。对于某些超大幅面材料切割的应用,比如切割热气球蒙布的机器,切割长度可能达十几米,对切割设备的工作幅面尺寸要求非常大,故设备的成本非常高,运输也有很大难度。

发明内容

本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种自动分版拼接激光雕切系统,实现在小机器的工作幅面内对大幅面材料的切割,且降低机械偏差及柔性材料在传输过程中的拉伸变形。

为实现上述目的,本发明提供了如下技术方案:自动分版拼接激光雕切系统,包括机架,其特征在于,所述机架上依次设有第一输送平台模块、第二输送平台模块,所述第一输送平台模块与第二输送平台模块之间设有可物料进行智能分版并合理拼接的智能分版拼接模块,所述第一输送平台模块包括可物料进行传输的第一输送平台组件及可物料进行激光雕切的激光雕切机构,所述激光雕切机构包括可物料进行激光雕切的激光切割头,所述激光切割头联动有可驱动激光切割头在加工平面内任意方位移动的驱动组件,所述第二输送平台模块包括可承接并输送来自于第一输送平台组件传输的已加工完毕物料的第二输送平台组件。

采用上述技术方案,智能分版拼接模块可将超长幅面的材料分割呈小于及其幅面的图形进行分版切割,每版切割后利用第一输送平台模块、第二输送平台模块进行自动送料,其中前一版块材料切割完成后,智能分版拼接模块自动检测切割点(线),并自动计算下一版块材料和理论位置的偏差,实现自动纠正送料过程中的机械误差和材料伸缩变形,并自动计算下一版图像的其实位置和偏移及偏转,做到切割点(线)的完美重合;整个激光雕切系统可实现在小机器的工作幅面内对大幅面材料的切割,且降低机械偏差及柔性材料在传输过程中的拉伸变形。

上述的自动分版拼接激光雕切系统可进一步设置为:所述智能分版拼接模块包括铰接于机架上并设置于第一输送平台组件与第二输送平台组件之间的变色传动辊,所述变色传动辊端部联动有驱动电机,所述驱动电机与变色传动辊之间设有感应开关,所述智能分版拼接模块还包括与激光切割头同步联动并可自动拍摄物料切割点的摄像头,所述摄像头连接有可接收摄像头传输的信息并自动计算下一版物料切割点位置的CPU。

采用上述技术方案,待前一版物料切割完成后,第一输送平台组件将物料进行输送直至物料的加工末端移动至变色传动辊上方,而后摄像头自动检测切割点(线),并将信息反馈至CPU,其中CPU可选用标准工业电脑,CPU接收来自摄像头传输的信息而后自动计算下一版物料的切割点(线),利用激光切割机构对物料进行激光切割,CPU通过摄像头自动检测原切割点(线)位置,同时计算和理论位置的偏差,再通过算分计算下一版物料的起始位置和偏移及偏转,做到切割点的完美重合,误差极小。

上述的自动分版拼接激光雕切系统可进一步设置为:所述变色传动辊外周以自身中心轴线任一平面为中心对称涂覆有两种不同颜色。

采用上述技术方案,变色传动辊设置两种不同的颜色,可提高激光切割点(线)的辨识度,为防止颜色相近辨识度不高,变色传动辊外周的两种颜色分别对应切割点(线)时,摄像头会自动检测两种颜色下的切割点(线),确保切割点(线)的位置信息精确无误,从而降低机械偏差。

上述的自动分版拼接激光雕切系统可进一步设置为:所述机架位于第一输送平台组件与智能分版拼接模块之间设有第一平滑承接板,所述机架位于智能分版拼接模块与第一输送平台组件之间设有第二平滑承接板。

采用上述技术方案,第一平滑承接板与第二平滑承接板起到过度作用,避免物料在第一输送平台模块与第二输送平台模块之间输送时产生褶皱,且方便摄像头自动检测切割点(线)。

上述的自动分版拼接激光雕切系统可进一步设置为:所述第一输送平台组件包括第一输送带,所述机架设有与第一输送带立案的第一辊轮组,所述第一辊轮组端部联动有第一电机。

上述的自动分版拼接激光雕切系统可进一步设置为:所述第二输送平台组件包括第二输送带,所述机架设有与第二输送带立案的第二辊轮组,所述第二辊轮组端部联动有第二电机。

采用上述技术方案,第一输送带在第一电机、第一辊轮组的带动下可进行物料输送,第二输送带在第二电机、第二辊轮组的带动下可进行物料输送。

上述的自动分版拼接激光雕切系统可进一步设置为:所述机架上还设有可防止物料打滑的压料组件。

上述的自动分版拼接激光雕切系统可进一步设置为:所述压料组件包括设置于第一输送模块远离智能分版拼接模块一端的第一压料组、设置于第二输送模块靠近智能分版拼接模块一端的第二压料组。

上述的自动分版拼接激光雕切系统可进一步设置为:所述第一压料组与第二压料组都包括可进行压料的压轮组,所述压轮组铰接有铰接联动架,所述铰接联动架相对于联动压轮组的另一端安装于机架上。

采用上述技术方案,压料组件的作用是防止物料在两输送带上打滑,确保物料与两输送带同步运动,无机械偏差。

下面结合附图和实施例对本发明作进一步详细说明。

附图说明

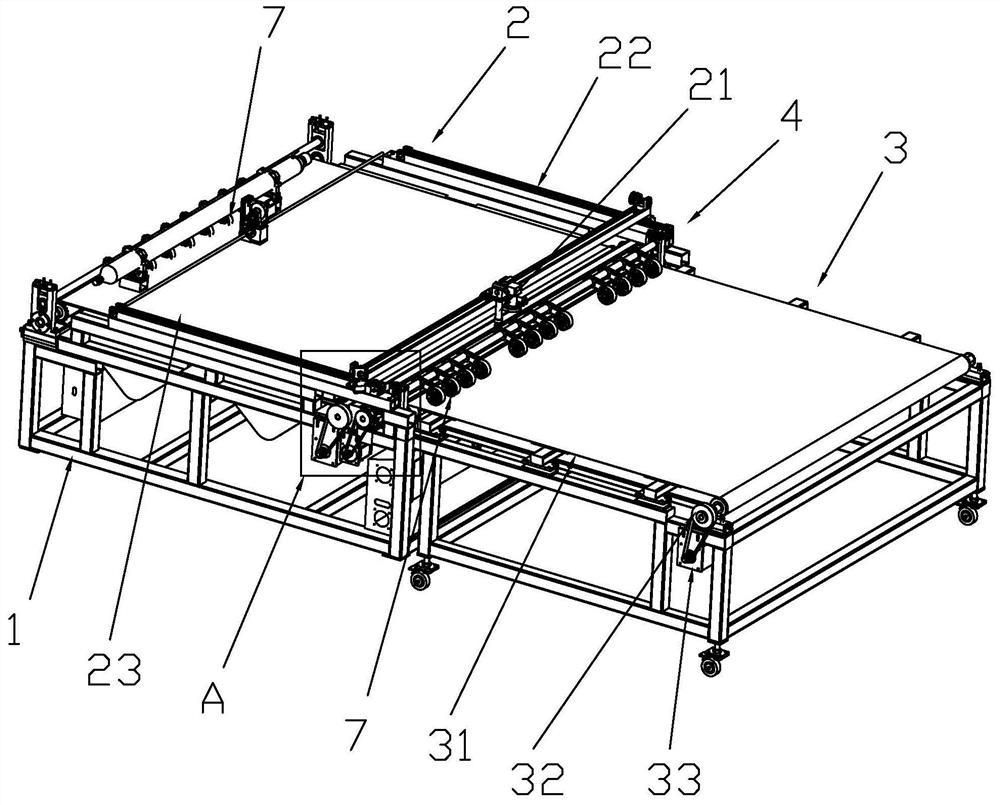

图1为本发明实施例一的结构示意图;

图2为图1中A处的放大示意图;

图3为图2中B向的结构示意图;

图4为本发明实施例二的分版示意图;

图5为本发明实施例二的首版切割示意图;

图6为本发明实施例二的下一版切割示意图;

图7为本发明实施例二的末版切割示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例一:如图1至3所示的自动分版拼接激光雕切系统,包括机架1,所述机架1上依次设有第一输送平台模块2、第二输送平台模块3,所述第一输送平台模块2与第二输送平台模块3之间设有可物料进行智能分版并合理拼接的智能分版拼接模块4,所述第一输送平台模块2包括可物料进行传输的第一输送平台组件及可物料进行激光雕切的激光雕切机构,所述激光雕切机构包括可物料进行激光雕切的激光切割头21,所述激光切割头21联动有可驱动激光切割头21在加工平面内任意方位移动的驱动组件22,所述第二输送平台模块3包括可承接并输送来自于第一输送平台组件传输的已加工完毕物料的第二输送平台组件。

所述智能分版拼接模块4包括铰接于机架1上并设置于第一输送平台组件与第二输送平台组件之间的变色传动辊41,所述变色传动辊41端部联动有驱动电机42,所述驱动电机42与变色传动辊41之间设有感应开关43,所述智能分版拼接模块4还包括与激光切割头21同步联动并可自动拍摄物料切割点的摄像头44,所述摄像头44连接有可接收摄像头44传输的信息并自动计算下一版物料切割点位置的CPU。所述变色传动辊41外周以自身中心轴线任一平面为中心对称涂覆有两种不同颜色。所述机架1位于第一输送平台组件与智能分版拼接模块4之间设有第一平滑承接板5,所述机架1位于智能分版拼接模块4与第一输送平台组件之间设有第二平滑承接板6。

所述第一输送平台组件包括第一输送带23,所述机架1设有与第一输送带23立案的第一辊轮组24,所述第一辊轮组24端部联动有第一电机25。所述第二输送平台组件包括第二输送带31,所述机架1设有与第二输送带31立案的第二辊轮组32,所述第二辊轮组32端部联动有第二电机33。

所述机架1上还设有可防止物料打滑的压料组件。所述压料组件包括设置于第一输送模块远离智能分版拼接模块4一端的第一压料组、设置于第二输送模块靠近智能分版拼接模块4一端的第二压料组。所述第一压料组与第二压料组都包括可进行压料的压轮组7,所述压轮组7铰接有铰接联动架8,所述铰接联动架8相对于联动压轮组7的另一端安装于机架1上。

实施例二:如图4所示的物料,对该物料待加工图案进行分版,设计切割线9,共分为7版图案、6条切割线9;

如图5所示对首版物料进行首次切割,将物料送入第一输送平台模块2,CPU控制激光切割头21切割首版图案,待切割完成后,CPU控制物料进行输送直至第二输送平台模块3内,其中CPU可选用标准工业电脑;

如图6所示对下一版物料进行切割,CPU控制首版物料的尾部移动至变色传动辊41上方,摄像头44移动至变色传动辊41上方并拍摄切割线9并将信息反馈至CPU处,拍摄过程中变色传动辊41转动,每条切割线9在两种颜色背景下拍摄两张照片,其中变色传动辊41通常选用黑色和白色,确保切割线9位置信息精确,CPU计算切割线9上每个切割点的位置坐标,并自动计算下一版图案的切割线9及每个切割点的位置,计算完成后,CPU控制下一版物料进行输送,激光切割机构对应计算好的切割线9及每个切割点的位置对下一版物料进行切割;

如图7所示,重复二次切割工序,直至图案加工完成。

- 自动分版拼接激光雕切系统

- 一种版辊激光直雕处理系统