一种转子端环热挤压装置

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及电机转子制造领域,特别涉及一种转子端环热挤压装置。

背景技术

目前,压铸电机转子端环的设备通常为一次性压铸,这种一次压铸成型的装置优点是加工工序少,但通过一次性压铸所成型的转子端环在实际应用中却存在不少缺陷,由于转子端环形状多样,较为复杂的端环仅通过一次性压铸,表面或者内部往往会出现较多的气孔和气泡,降低产品合格率,使企业生产成本提高。此外,目前电机转速的提高对转子端环的抗拉强度与导电率有较高的要求,一次性压铸成型的转子端环通常密度低,硬度小,在实际应用中易出现断裂掉环等现象,影响电机感应电流,无法满足电机的性能需求。

发明内容

针对现有技术存在的不足,本发明提供一种能够对转子端环在压铸后的半凝固状态下进行热挤压的装置。

本发明所采用的技术方案是:一种转子端环热挤压装置,该装置包括液压油缸,与液压油缸相连的上模芯,所述的上模芯下方设置有与其同轴心的上模,所述的上模固定连接在上模支撑架中部,所述的上模下方设置有下模;其特征在于:所述的上模芯内部设置有二次挤压油缸,所述的二次挤压油缸中设有活塞,活塞上设置有活塞杆,所述的活塞上方设置有进油管道,所述的活塞与二次挤压油缸底部设置有储油压力室,所述的储油压力室侧方设置有与其相通的出油管道;所述的二次挤压油缸下部设置有连接块,所述的连接块上部与活塞杆相连,所述的连接板下部通过挤压柱与顶出套相连;所述的顶出套通过卡套与二次挤压油缸固定连接。

进一步的,所述的上模芯外径与上模内径等径。

进一步的,所述的活塞杆上下贯置于活塞上,所述的活塞杆与活塞为一体式结构。

进一步的,活塞上表面开设凹槽室,所述的凹槽室与所述的进油管道连通。

优选的,所述的凹槽室的外沿设置导油斜口,所述的进油管道设置于凹槽室导油斜口处。

进一步的,所述的储油压力室呈上腔室窄、下腔室宽的阶梯结构,所述的出油管道设置于储油压力室的下腔室侧。

进一步的,所述的连接块包括自上而下依次布置的第一连接块,第二连接块与第三连接块,所述的第一连接块与活塞杆的下方固连,所述的第一连接块与第二连接块、第三连接块通过连接柱固定,所述的挤压柱设置于第三连接块上,所述的第三连接块通过挤压柱与顶出套相连。

进一步的,所述的下模中心立置有定位柱,定位柱通过梯形卡槽与下模固连。

再进一步的,所述的定位柱的上端为小径面朝上的圆台结构。

与现有技术相比,本发明在液压油缸下方的上模芯中设计了一个内置的二次挤压油缸,能够在转子端环压铸后的半凝固状态下进行再次热挤压,与传统一次性压铸程序相比,本发明的热挤压装置无需二次压铸即可大幅提高转子端环的密度与硬度,增加端环的抗拉强度和导电率。此外,在工业生产中,热挤压的设置能够有效减少端环中的气泡和气孔,提高成型转子端环质量,保证压铸件的产品合格率,有利于节约企业压铸成本进行市场竞争。另一方面,采用本发明压铸端环的成型转子由于具有较强的抗拉强度和优良的导电率,在实际应用中能够提高电动机的转速,满足其性能需求的同时使电动机具有更长的使用寿命。

附图说明

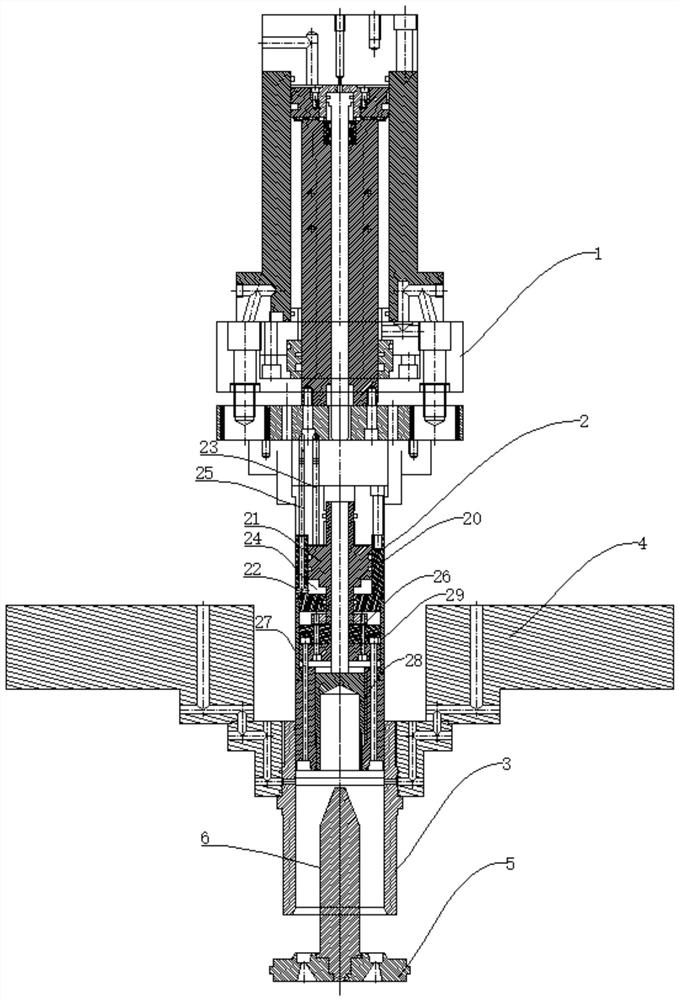

图1是本发明的整体结构示意图;

图2是本发明上模芯的结构示意图;

图3是本发明连接块的结构示意图:

图4是本发明上模支撑架的结构示意图(a为真空通道);

具体实施方式

下面结合附图和具体实施方式对本发明实施例中的技术方案进行清楚、完整的描述。显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,一种转子端环热挤压装置,该装置包括液压油缸1,与液压油缸1相连的上模芯2,所述的上模芯2下方设置有与其同轴心的上模3,所述的上模3固定连接在上模支撑架4中部,所述的上模3下方设置有下模5;

如图2所示,所述的上模芯2内部设置有二次挤压油缸20,所述的二次挤压油缸20中设有活塞21,活塞21上设置有活塞杆22,所述的活塞21上方设置有进油管道23,所述的活塞21与二次挤压油缸20底部设置有储油压力室24,所述的储油压力室24侧方设置有与其相通的出油管道25;所述的二次挤压油缸20下部设置有连接块26,所述的连接块26上部与活塞杆22相连,所述的连接板26下部通过挤压柱27与顶出套28相连;所述的顶出套28通过卡套29与二次挤压油缸20固定连接。

进一步的,所述的上模芯2外径与上模3内径等径。

所述的活塞杆22上下贯置于活塞21上,所述的活塞杆22与活塞21为一体式结构。所述的凹槽室211的外沿设置导油斜口,所述的进油管道23设置于凹槽室211导油斜口处。所述的导油斜口有利于进油管道23的迅速给油,为活塞21与活塞杆22的下行提供充足的液压油压力。

优选的,所述的储油压力室24呈上腔室窄、下腔室宽的阶梯结构,所述的出油管道25设置于储油压力室24的下腔室侧。上窄下宽的腔室结构能在提供储油空间的同时为活塞杆22提供足够的下行行程,不影响液压油从出油管道23抽离。

如图3所示,所述的连接块26包括自上而下依次布置的第一连接块26a,第二连接块26b与第三连接块26c,所述的第一连接块26a与活塞杆22的下方固连,所述的第一连接块26a与第二连接块26b、第三连接块26c通过4根连接柱26d固定,所述的挤压柱27设置于第三连接块26c上,所述的第三连接块26c通过10根挤压柱27与顶出套28相连。需要注意的是,上述中的挤压柱27与连接柱26d并非为固定的4根与10根,在实际生产中根据压铸需求可增加或减少柱体数量。

优选的,所述的下模5中心立置有定位柱6,定位柱6通过梯形卡槽与下模5固连。所述的定位柱6的上端为小径面朝上的圆台结构,圆台的底面径与顶出套28内径相等,定位柱6用于固定不同高度的转子铁芯。

如图4所示,在上模3与上模支撑架4中还设有用于排气的真空管道a,真空管道a在压铸之前首先对压铸空腔抽真空,在下模芯2下压后仍持续工作,用于抽取下模芯2外壁与上模3内壁以及来自压室带来的残余气体,使压铸空腔内始终保持真空状态。

本发明在压铸转子端环时可概括为两个过程,首先液压油缸1带动整个上模芯2对转子进行第一次压铸,随后,上模芯2中的第二油缸20开始工作,进油管道23给油朝下,推动活塞21的活塞杆22下行,活塞杆22的底部继而带动下方连接块26下行,顶出套28中的挤压柱27受到来自连接块26c的压力后对半凝固状态的端环进行二次热挤压,热挤压完成后,储油压力室24中的的液压油从出油管道25抽离,挤压柱27、连接块26、活塞21与活塞杆22回位。在整个压铸过程中上模3与上模支撑架4中设置的真空管道a持续进行工作,保证压铸模腔处于真空状态,配合压铸与热挤压程序,使成型后的转子端环密度与硬度大幅提高,增加其抗拉强度和导电率,为企业节约成本,保证压铸件的产品合格率。

- 一种转子端环热挤压装置

- 一种铸铝转子铝端环毛刺的修磨装置