一种大豆油基油凝胶的制备方法

文献发布时间:2023-06-19 11:17:41

技术领域

本发明属于食用油生产领域,具体涉及一种大豆油基油凝胶的制备方法。

背景技术

固态脂肪能给食品提供很好的塑性、独特的口感和风味等,但是传统固态脂肪多为氢化植物油,含有大量的反式脂肪酸与饱和脂肪酸,会增加人体的低密度脂蛋白含量,增大心血管疾病以及其他代谢综合征的患病风险,且近年来多个国家先后采取措施限制甚至消除反式脂肪酸在食品中的使用,这也推动了食品行业研究新的、更健康的脂肪替代产品。近年来,以油凝胶,即将植物油通过凝胶反应进行固态化以代替氢化植物油成为国内外的研究热点。油凝胶在宏观上是类似于固态脂肪的半固体材料,但植物油未经过化学改性。因此既能实现固态脂肪的功能特性,又能有效减少反式脂肪酸与饱和脂肪酸的含量,具有植物油的营养特性,在食品、医药、化妆品和化工行业具有很大的应用潜力。

油凝胶根据凝胶剂的分子量分为两大类,分别是大分子油凝胶和低分子油凝胶。大分子油凝胶是指用蛋白质和多糖等生物大分子作为凝胶剂。生物大分子可食性好,且具有很好的亲水性,分子间通过氢键、静电等相互作用相互缠绕结合成密集的网络结构。但是由于其在植物油中的溶解度很低,只能通过间接法制备油凝胶,操作复杂。而低分子油凝胶主要由小分子物质自组装或结晶形成网络结构,使用的凝胶剂主要为脂肪酸衍生物、多肽、植物甾醇和各种蜡等。其主要优点是制作方法简单,直接通过加热或超声等办法将其分散于植物油中,然后静止冷却即可,凝胶具有热可逆性。目前已报道的研究大多集中于小分子油凝胶体系的构建,其中效果较为明显的当属单甘酯与蜡,蜡虽然被认定为安全无毒的可食用添加剂,但其在食品行业的应用仍受限制。

发明内容

本发明的目的是提供一种大豆油基油凝胶的制备方法,可以减少蜡的用量。

为实现上述目的,本发明所采用的技术方案为:

一种大豆油基油凝胶的制备方法,包括如下步骤:

(1)将无水乙醇和大豆油按质量比为1.5~3.5:1混合,加入脂肪酶,在搅拌下进行醇解反应,纯化后得到大豆油基2-单甘酯;

(2)将步骤(1)所得大豆油基2-单甘酯或其与米糠蜡的混合物加入大豆油中,进行凝胶化反应,得到大豆油基油凝胶。

步骤(1)中反应温度为10-30度。

在本发明中,步骤(1)中醇解反应分为两个阶段,第一阶段反应结束后,萃取大豆油基2-单甘酯并分离脂肪酶和其他反应产物;在分离的脂肪酶、其他反应产物中加入无水乙醇后进行第二阶段反应,萃取第二阶段反应所得大豆油基2-单甘酯,并与第一阶段得到的大豆油基2-单甘酯萃取物合并,脱除溶剂,得到大豆油基2-单甘酯。

在本发明中,所述纯化方法是采用溶剂萃取反应产物中的大豆油基2-单甘酯,所述溶剂是正己烷和乙醇水溶液的混合物。

在本发明中,所述脂肪酶为Novozym 435、Lipozyme 435、Lipozyme RM IM或Lipozyme TL IM。

在本发明中,所述脂肪酶添加量为无水乙醇和大豆油总质量的4-14%。

在本发明中,步骤(2)中所述大豆油基2-单甘酯与大豆油的质量比为4-10:90-96。

在本发明中,所述大豆油基2-单甘酯和米糠蜡的混合物与大豆油的质量比为8-12:90。

在本发明中,所述大豆油基2-单甘酯和米糠蜡的混合物中大豆油基2-单甘酯和米糠蜡的质量比为1-3:7-9。

在本发明中,所述大豆油基2-单甘酯或大豆油基2-单甘酯和米糠蜡的混合物在大豆油中在80-90度溶解后,在80-90度下搅拌,然后在10-30度下静置,得到大豆油基油凝胶。

有益效果:(1)发明首次采用大豆油基2-单甘酯作为小分子凝胶剂制备油凝胶,因此避免了反式脂肪酸和饱和脂肪酸在制备固态或半固态食品中的应用,对于减少食品中反式脂肪酸和饱和脂肪酸的含量具有重要的意义。(2)本发明制备油凝胶的方法,无需化学改性或添加额外的稳定剂、凝固剂,因此,原料环保、安全,工艺简单、成本低,适合于工业化生产;(3)本发明采用具有高不饱和度的2-单甘酯或者与极少量米糠蜡同时使用制备的油凝胶,取代了传统油凝胶较多采用表面活性剂、饱和脂肪酸等制备方法,由于2-单甘酯可减少体内脂肪堆积,降低血清胆固醇,促进内源性大麻素的合成和降解,调节痛觉、食欲、炎症和脂质代谢,还减少蜡质在油凝胶制备过程当中的使用,因此具有原料健康、安全的优点。另外,使得油凝胶更加健康(4)本发明制备成的油凝胶是物理凝胶,凝胶性可控,不会改变油相的化学性质,无反式脂肪酸的生成,在食品、药品、化妆品领域具有很好的应用前景。(5)本发明中采用两步酶法制备2-单甘酯的方法,提高了制备效率。

附图说明

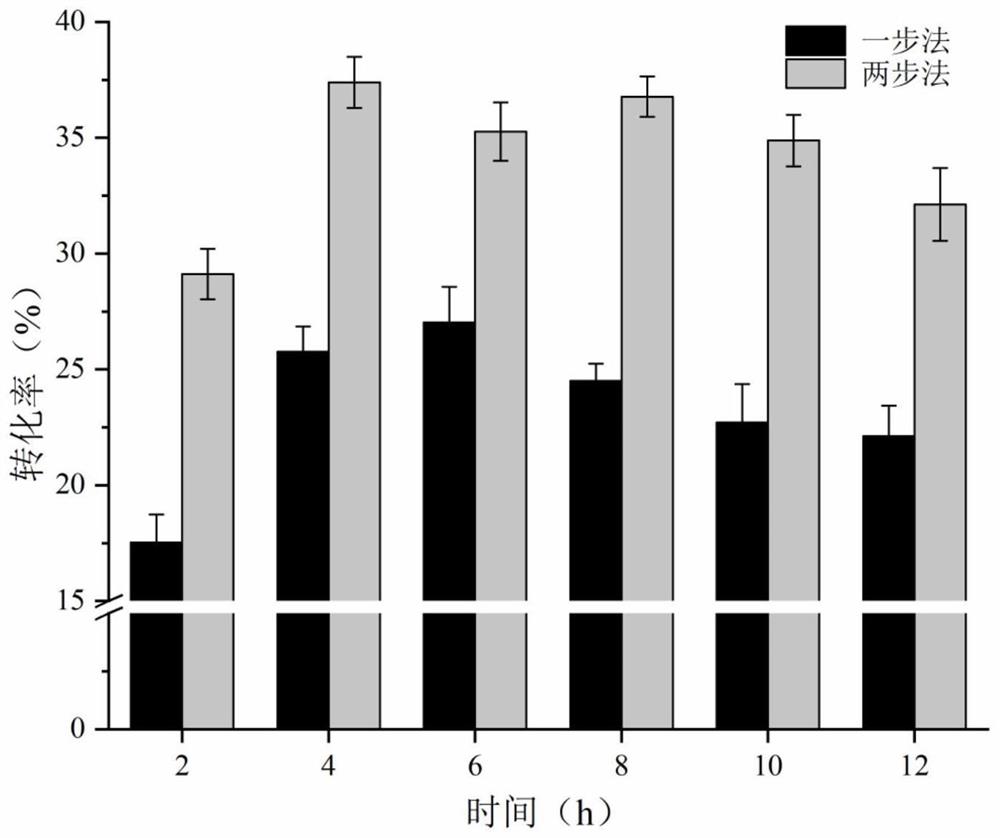

图1不同醇解方式和反应时间对大豆油2-单甘酯转化率的影响.

图2不同脂肪酶对大豆油基2-单甘酯转化率的影响。

图3不同醇-油比对大豆油基2-单甘酯转化率的影响。

图4脂肪酶用量对大豆油基2-单甘酯转化率的影响。

图5脂肪酶重复使用次数对大豆油2-单甘酯转化率的影响。

图6为大豆油基油凝胶的外观形态和偏振光显微镜(PLM)图片,其中图6A是各油凝胶的外观形态,图6B是SOR4的晶体结构形态、图6C是SOM7的晶体结构形态,图6D是SORM4+6的晶体结构形态。

图7为各大豆油基油凝胶的硬度及粘结性,白色柱表示硬度,灰色柱表示粘结性。

图8为大豆油基油凝胶的XRD图谱分析,图8A为大豆油、图8B为SOR4、图8C为SOM7、图8D为SORM4+6。

图9为大豆油2-单甘酯基油凝胶的频率扫描测试结果。

图10为不同米糠蜡-2-单甘酯比例制备油凝胶的频率扫描测试结果。

图11为添加不同含量单甘酯的米糠蜡基油凝胶的频率扫描测试结果。

具体实施方式

下面对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。下述实验例中所使用的试验方法如无特殊说明,均为常规方法;所使用的材料、试剂等,如无特殊说明,为可从商业途径得到的试剂和材料。

实施例1大豆油基油凝胶的制备方法

1、一步酶法制备大豆油基2-单甘酯,包括如下步骤:在密封圆底烧瓶中,将无水乙醇和大豆油按质量比为2:1混合,再加入无水乙醇和大豆油总质量10%的脂肪酶Lipozyme435(8000PLU/g,购自诺维信),然后按照每千克无水乙醇和大豆油混合物中加入150mg抗氧剂二丁基羟基甲苯(BHT)的比例,加入BHT,在25℃、200rpm的搅拌转速下进行醇解反应,反应时间为4h。采用如下方法从反应产物中纯化大豆油基2-单甘酯:将反应产物离心,取液体使用真空蒸发器脱除乙醇,得到粗产物。按照每克粗产物中加入20ml溶剂的比例,在粗产物中加入溶剂进行萃取,收集下层含2-单甘酯的乙醇-水相,使用真空蒸发器脱除乙醇和水,得到大豆油基2-单甘酯。其中,溶剂是将正己烷和85%(v/v)乙醇水溶液按照体积比1:1混合后所得。

2、采用大豆油基2-单甘酯制备大豆油基油凝胶,包括如下步骤:在大豆油中加入其质量10%的大豆油基2-单甘酯(本实施例步骤1制备),加热至85℃并保温,待大豆油基2-单甘酯和米糠蜡完全溶解后,在85℃、500rpm的转速下搅拌30min,然后在10℃静置12小时,通过凝胶化反应,得到大豆油基油凝胶。

实施例2两步酶法对大豆油基2-单甘酯转化率的影响

1.采用实施例1标题1中方法制备大豆油基2-单甘酯,此方法为一步酶法。分析一步酶法所得大豆油基2-单甘酯的纯度和转化率。

2.采用两步酶法制备大豆油基2-单甘酯,具体方法如下:在密封圆底烧瓶中,将无水乙醇和大豆油按质量比为2:1混合,再加入无水乙醇和大豆油总质量10%的脂肪酶Lipozyme 435(8000PLU/g,购自诺维信),然后按照每千克无水乙醇和大豆油混合物中加入150mg抗氧剂二丁基羟基甲苯(BHT)的比例,加入BHT,在25℃、200rpm的搅拌转速下进行醇解反应(第一阶段反应),反应时间为2h时,得到反应产物。将该反应产物离心,取脂肪酶沉淀备用,将液体使用真空蒸发器脱除乙醇,得到粗产物A。按照每克粗产物A中加入20ml溶剂的比例,在粗产物A中加入溶剂进行萃取,收集下层含大豆油基2-单甘酯的乙醇-水相备用;将上层正己烷相通过旋转蒸发仪脱除正己烷,回收剩余部分(其他反应产物,含有甘油二酯、甘油三酯、1-单甘酯和脂肪酸乙酯),在其中加入无水乙醇和回收的脂肪酶,此次无水乙醇的加入量与最初的反应物中无水乙醇用量相同,然后在25℃、200rpm的搅拌转速下反应2h(第二阶段反应)后,离心取沉淀回收脂肪酶,取液体并使用真空蒸发器脱除乙醇,得到粗产物B。每克粗产物B中加入20ml溶剂的比例,在粗产物B中加入溶剂进行萃取,收集下层含大豆油基2-单甘酯的乙醇-水相并与第一次回收的含2-单甘酯的乙醇-水相合并,使用真空蒸发器脱除乙醇和水,得到大豆油基2-单甘酯。其中,萃取中使用的溶剂是将正己烷和85%(体积百分含量)乙醇水溶液按照体积比1:1混合后所得。分析大豆油基2-单甘酯的纯度和转化率。

结果如图1所示,两步酶法反应4h获得的大豆油基2-单甘酯转化率比一步酶法反应4h的转化率更高,达到37.39%的转化率。

其中大豆油基2-单甘酯纯度的分析方法为:采用高效液相色谱(配备折射指数检测器(HPLC-RID)(Waters Corp.,Milford,MA)和Sepax HP-Silica色谱柱(粒径为5μm,4.6mm×250mm Sigma-Aldrich Corp.,k.k.,Tokyo,Japan)分析反应混合物的组成。流动相为正己烷、异丙醇、甲酸(15:1:0.003,v/v/v)的混合物,流速为1.0ml/min。通过与标准品保留时间的比较,评价高效液相色谱峰。根据峰面积与总峰面积的关系计算各组分含量。

大豆油基2-单甘酯转化率的计算方法为:

其中,M是摩尔数,2-单甘酯、单甘酯、甘二酯、甘三酯是醇解反应中生成的产物,2-单甘酯是目标产物大豆油基2-单甘酯的缩写。其中单甘酯包含1-酰基单甘酯和2-单甘酯,甘二酯是二酰基甘油酯,甘三酯是三酰基甘油酯。

另外,考察了反应时间分别为2、6、8、10、12小时一步酶法和相同反应时间的两步酶法,大豆油基2-单甘酯的转化率,具体见图1。其中二步酶法,在反应时间为总反应时间的一半时,终止反应,将脂肪酶、大豆油基2-单甘酯和其他产物分离,然后将分离的其他产物、脂肪酶并补入原反应物中相同的乙醇,反应至总反应时间,合并两次得到的大豆油基2-单甘酯,即具体方法同本实施例中两步酶法,不同之处仅在于反应时间。

实施例3不同脂肪酶对大豆油基2-单甘酯转化率的影响

按照实施例2标题2中方法制备大豆油基2-单甘酯,不同之处仅在于,分别将其中的脂肪酶Lipozyme 435替换为相同质量的脂肪酶Novozym 435

(9000PLU/g,购自诺维信)、Lipozyme RM IM(275IUN/g,购自诺维信)或LipozymeTL IM(250IUN/g,购自诺维信)。采用实例2中方法检测大豆油基2-单甘酯的转化率。结果如图2所示,采用Novozym 435和Lipozyme 435获得的大豆油基2-单甘酯转化率最高。

实施例4不同醇-油比对大豆油基2-单甘酯转化率的影响

按照实施例2标题2方法制备大豆油基2-单甘酯,不同之处仅在于,按无水乙醇和大豆油质量比1.5:1、2:1、2.5:1、3:1、3.5:1分别配制混合液,分别制备大豆油基2-单甘酯。结果,如图3所示,显示无水乙醇和大豆油质量比为2:1时为最适条件,大豆油基2-单甘酯转化率最高,为38.56%。

实施例5脂肪酶用量对大豆油基2-单甘酯转化率的影响

按照实施例2标题2方法制备大豆油基2-单甘酯,不同之处仅在于,脂肪酶Lipozyme 435用量为无水乙醇和大豆油总质量的4%。检测该方法制备大豆油基2-单甘酯的转化率。

按照本实施例第一段中方法制备大豆油基2-单甘酯,不同之处仅在于将脂肪酶Lipozyme 435用量依次改为无水乙醇和大豆油总质量的6%、8%、10%、12%、14%,考察脂肪酶Lipozyme 435各用量下,大豆油基2-单甘酯的转化率。

结果,如图4所示,脂肪酶Lipozyme 435用量为无水乙醇和大豆油总质量10%时,大豆油基2-单甘酯转化率最高。

实施例6脂肪酶重复使用次数对大豆油2-单甘酯转化率的影响

参照实施例2标题2方法制备大豆油基2-单甘酯,此为第一轮反应,回收第一轮反应中第二阶段反应后的脂肪酶。然后采用第一轮反应中第二阶段反应回收的脂肪酶采用实施例2标题2方法制备大豆油基2-单甘酯,进行第二轮反应。依次类推,直至采用该脂肪酶进行8轮反应。检测各轮反应中大豆油基2-单甘酯转化率,考察脂肪酶重复使用次数对大豆油2-单甘酯转化率的影响。结果如图5所示,在不断的醇解反应体系中,脂肪酶Lipozyme 435的活性略有下降。第8轮反应后,大豆油基2-单甘酯转化率迅速下降至32.14%,而在首轮反应中,这一大豆油基2-单甘酯转化率为40.69%。

实施例7不同浓度的大豆油基2-单甘酯对凝胶的影响

按照表1中的11组配比,将大豆油基2-单甘酯(实施例2标题2制备)或大豆油基2-单甘酯和米糠蜡(纯度大于97%)的混合物加入大豆油中,加热至85℃并保温,待大豆油基2-单甘酯和米糠蜡完全溶解后,在85℃、500rpm的转速下搅拌30min,15℃静置12-24小时,通过凝胶化反应,得到大豆油基油凝胶。

各组配比所得大豆油基油凝胶的状态见表1。其中大豆油基油凝胶SOM7、SOR4、SORM4+6的外观形态如图6A,显示:使用大豆油基2-单甘酯作为唯一的胶凝剂,会得到半透明黏稠性的油凝胶,米糠蜡的加入增强了凝胶网络,使制备的油凝胶具有更趋于半固体或固体状态。

对油凝胶SOM7、SOR4、SORM4+6进行偏振光显微镜(PLM)分析,检测结果如图6C、图6B、图6D所示。通过偏振光显微镜观察晶体结构形态,在油凝胶SOM7样品中,晶体密集聚集成簇,呈现球晶形态。油凝胶SOR4油凝胶样品中发现了玫瑰花状和不规则的板条晶体。对于用大豆油基2-单甘酯和米糠蜡制备的油凝胶SORM4+6中同时呈现出单凝胶基油凝胶的特征,在凝胶体系中,少量团簇晶体与大量不规则板条晶体混杂在一起。

为进一步探究大豆油基2-单甘酯和米糠蜡在制备大豆油油凝胶中的相互作用,选取油凝胶SOR4、SORM4+6、SORM1+9、SORM2+8、SORM3+7、SORM5+5进行硬度和粘结性测定,结果如图7所示:硬度值大小为:SORM1+9 对大豆油、SOM7、SOR4和SORM4+6进行X射线衍射光谱(XRD)实验,结果如图8所示:长间距峰强度高的油凝胶意味着凝胶分子具有更高的自排和重排序能力。在5.0°~19.5°(2θ)范围内,所有样品均表现出与液态大豆油非晶散射有关的宽峰。含有蜡的油凝胶SORM4+6表现出β′多态性,类似于三酰基甘油晶体,大豆油脂肪链平面排列产生的峰类似于β多态结构,因此,大豆油、SOM7和SOR4之间从图中观察没有明显差异。 最后将表1中所有油凝胶进行流变测试,结果如图9-11所示:使用频率扫描HakkeMars60测试测量油凝胶样品G’(存储模量)和G”值(损耗模量)。在整个频率范围内,所有油凝胶的G’值都略高于G”值,且均逐渐增大。这说明大豆油凝胶中形成的凝胶网络具有一定的变形耐受性。 表1各油凝胶的组成及编号

- 一种大豆油基油凝胶的制备方法

- 一种大豆油及百里香油基凝胶油及其制备方法