金属塑性加工用夹具

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及一种用于金属的塑性加工的金属塑性加工用夹具。

背景技术

传统上已知的金属塑性加工包括:压延加工、弯曲加工、剪断加工、拉深加工、减薄加工等。通过使硬质合金的刚性基材制成的夹具例如与作为工件的金属接触来执行这种塑性加工。

当执行如上所述的塑性加工时,通常使用诸如油的润滑剂以避免工件和加工夹具之间的直接接触。然而,在高表面压力下执行诸如减薄加工的塑性加工的情况下,不能局部地维持润滑膜,这使得工件和加工夹具彼此直接接触,导致工件咬合到加工表面。因此,成型加工品可能具有粗糙的表面。此外,在使用诸如硬质合金的烧结体作为加工夹具的情况下,即使在硬质合金的镜面加工表面上,也会露出在烧结体中必然存在的微小空隙。如果通过使用在其表面上具有这种空隙的夹具执行诸如铝的软质金属的塑性加工,则软质金属的磨耗粉末不利地粘附并沉积(堆积)在加工表面上。如上所述的咬合以及粘附和沉积不仅导致成型加工品的表面粗糙,而且由于加工夹具的表面的渐进磨损和再研磨而引起的尺寸变化等也显著地减少了工具寿命。

鉴于上述情况,众所周知的是,主要为了确保耐磨耗性、抗咬合性等的目的,在金属的塑性加工中使用的夹具的加工表面设置有硬质膜(例如,参见专利文献1和2)。

形成在刚性基材的加工表面上的硬质膜需要具有特定水平的平滑表面。在专利文献1和2以及专利文献3和4中,该表面被调整为使得算术平均表面粗糙度Ra、最大高度粗糙度Rmax以及凹凸的尺寸和数量在特定范围内。

然而,根据塑性加工的方法,在某些情况下,即使不满足如上所述的硬质膜的表面的粗糙度和凹凸的尺寸和数量的要求,也可以有效地使用夹具。另一方面,即使进行调整以满足要求,所得的加工品在其表面上也可能具有线状损伤。

现有技术文献

专利文献

专利文献1:日本特许第2783746号

专利文献2:WO 2017/033791号

专利文献3:日本特许第4984263号

专利文献4:日本特许第5152836号

发明内容

发明要解决的问题

因此,本发明的目的是提供一种用于金属或合金工件的塑性加工的金属塑性加工用夹具,该夹具能够不在成型加工品的表面上形成线状损伤的情况下执行塑性加工。

用于解决问题的方案

作为对由金属塑性加工获得的加工品的表面上形成的线状损伤进行研究的结果,本发明人发现以下知识以完成本发明。即,在加工夹具的加工表面与工件接触而相对于工件移动的塑性加工中,由于存在于加工夹具的加工表面上的突起,沿着加工方向形成了线状损伤。通过调整不可避免地存在于加工表面的特定尺寸的凹凸的位置,可以有效地避免线状损伤的形成。

本发明提供一种金属塑性加工用夹具,其用于金属或合金工件的塑性加工中,所述夹具的加工表面与所述工件接触而相对于所述工件移动。所述夹具的加工表面被平滑化,使得算术平均表面粗糙度Ra为0.12μm以下,并且使得观察不到宽度为200μm以上、高度为10μm以上的突部,所述宽度和所述高度是基于所述突部的沿着加工方向的投影而计算出的。

对于本发明的金属塑性加工用夹具,优选的是:

(1)所述加工表面覆盖有表面处理膜;

(2)所述表面处理膜是碳素膜;

(3)所述表面处理膜是多晶金刚石膜;

(4)所述夹具是以内侧环形表面作为所述加工表面的环状;并且

(5)所述夹具用于减薄加工。

发明的效果

根据本发明,金属塑性加工用夹具用于夹具的加工表面与金属或合金工件接触而相对移动的塑性加工。塑性加工的示例包括拉深加工、减薄加工和拉丝加工。加工表面被平滑化以具有0.12μm以下的算术平均表面粗糙度Ra,从而防止所得的加工品具有粗糙表面。此外,执行平滑化以使得不会观察到宽度为200μm以上且高度为10μm以上的突部,宽度和高度是基于突部的沿着加工方向的投影而计算出的。

即,加工表面被平滑化,使得基于突部的沿着加工方向的投影而计算出的突部的宽度和高度为特定值以下。因此,可以有效地防止在加工品的表面上形成沿着加工方向的线状延伸的损伤。

本发明的金属塑性加工用夹具优选地用作应用于诸如铝或铝合金的比较软质的金属或合金的强硬减薄加工用的模具。本发明的夹具最优选地用于获得由金属或合金制成的成型罐体。

附图说明

[图1]用于说明本发明的原理的图;

[图2]示出本发明的金属塑性加工用夹具的主要部分的示意性侧视截面图;

[图3]示出碳素膜表面的拉曼光谱的示例的图;

[图4]示出使用减薄加工的压制成型过程的示例的图;

[图5]应用了本发明的环形减薄模具的局部侧视截面图;和

[图6]图5中的环形减薄模具的整个侧视截面图。

具体实施方式

本发明的金属塑性加工用夹具用于夹具的加工表面与金属或合金工件接触而相对移动的塑性加工。加工表面被平滑化以满足特定条件。

第一个条件如下:加工表面,即,要与工件接触的表面需要具有0.12μm以下(特别是0.08μm以下)的表面粗糙度Ra(JIS B-0601-1994)。表面粗糙度Ra表示所谓的算术平均粗糙度。当加工表面被平滑化使得表面粗糙度Ra在该范围内时,在塑性加工期间确保了加工表面与工件的表面(工件表面)之间的滑动性,从而有效地避免了所得加工品的表面(加工品表面)的粗糙。

同时,仅通过使加工表面平滑化使得表面粗糙度Ra在如上所述的特定值以下不能有效地抑制沿着加工方向线状延伸的具有大线宽的损伤的形成。

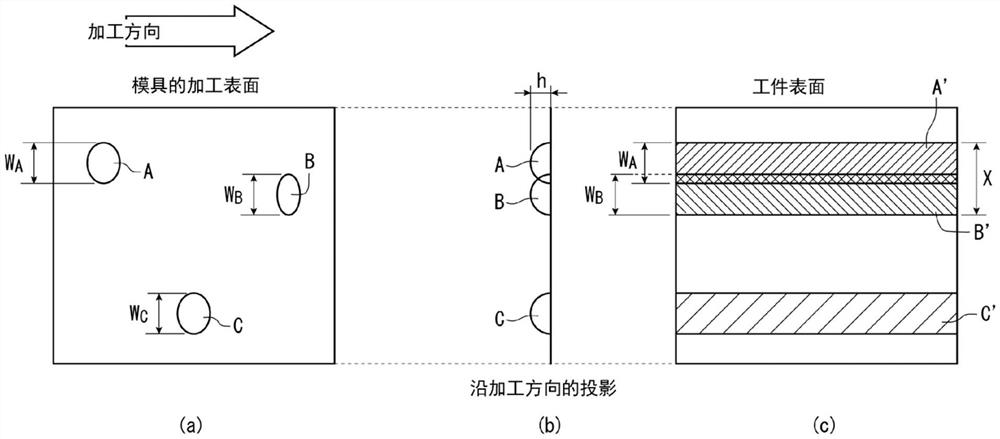

将参照图1进行说明,其中(a)是夹具的加工表面的平面图;(b)示出了沿着加工方向在表面上的投影;以及(c)是加工后的工件的表面(工件表面)的平面图。如图1所示,夹具的加工表面具有三个突部A、B和C,突部A、B和C分别具有宽度W

因此,夹具的加工表面上的突部可以如图1的(b)所示沿着加工方向投影在表面上。突部A和突部B的投影被视为彼此重叠,使得所得到的宽度X大于突部A的宽度W

即,在使用如上所述在加工表面上具有突部A至C的夹具进行塑性加工期间,当加工表面与工件的工件表面接触而相对移动时,具有线宽W

从以上说明可以理解,在存在于夹具的加工表面上的多个突部彼此靠近的情况下(即,在加工方向上,损伤存在于另一突部的路径中的情况下),在工件表面上形成宽度大于各突部的宽度的线性损伤。即,即使进行了调整以减小各突部的宽度,如果突部的投影彼此重叠,则也在工件表面上形成线宽X大于各突部的宽度的线状损伤。结果,通过塑性加工获得的加工品的外观受损。

考虑到上述情况,在本发明中,夹具的加工表面被平滑化,使得不存在具有特定宽度的突部,宽度是基于突部的沿着加工方向的投影而计算出的,并且具体地,使得在加工方向上,另一突部的路径中不存在突部。更具体地,在本发明中,夹具的加工表面被平滑化,使得观察不到宽度200μm以上(优选地160μm以上)的突部,宽度是基于突部的沿着加工方向的投影而计算出的。

此外,在本发明中还重要的是,使加工表面平滑化,使得观察不到高度h(参照图1中的(b))为1μm以上(特别地10μm以上)的突部,高度以如上所述的投影为基础计算出。即,如上所述,即使将以投影为基准观察到的突部的宽度调整为特定值以下,具有大高度h的突部的存在也会导致在工件表面上形成深损伤。结果,通过塑性加工获得的加工品的外观受损。考虑到油膜厚度根据加工期间的润滑条件而变化,因此难以唯一地确定突部的高度。鉴于工件上的深度为1μm以上的损伤在视觉上明显的事实,假设在不使用任何润滑剂的情况下执行加工,则1μm以上的突部成为问题。经过适当的考虑,本发明人发现,如以下说明的实施例1所示,在现有技术的润滑条件下,10μm的高度可以作为基准。

本发明的金属塑性加工用夹具所用的材料没有特别限制,只要加工表面被平滑化为满足上述条件即可。考虑到工件是金属或合金,并且夹具应用到加工表面与工件表面接触而相对移动的强硬塑性加工,通常优选的是夹具包括刚性基材1和设置于刚性基材1的表面的表面处理膜3,如图2的示意图所示。在表面处理膜3的表面上存在如上所述的平滑化的加工表面。

刚性基材1没有特别限制,并且优选地由具有足够的刚性以承受强硬塑性加工并且具有足够的耐热性以承受膜形成的材料制成。具有刚性和耐热性两者的材料的典型示例包括:通过烧结碳化钨(WC)与金属粘合剂(诸如钴)的混合物而获得的所谓的硬质合金;通过烧结诸如碳化钛(TiC)的金属碳化物或诸如碳氮化钛(TiCN)的钛化合物与金属粘合剂(如镍或钴)的混合物获得的金属陶瓷;诸如碳化硅(SiC)、氮化硅(Si

根据预期效果适当地选择表面处理膜3,并且其材料不受限制。例如,表面处理膜3可以由各种金属氧化物等中的任何一种形成。当重视耐磨耗性和抗咬合性以提供用于软质金属的塑性加工用的夹具时,通常优选Tic、TiN、TiAlN、CrN、DLC等的硬质膜。这些膜中,特别优选的是包含金刚石晶体的碳素膜,诸如DLC膜或多晶金刚石膜。

优选地,本发明中的碳素膜(即表面处理膜3)的强度比在0.5至5.0的范围内,特别地在0.8至3.0的范围内。强度比由下式(1)表示:

I

其中,I

I

将参照图3进行说明,图3示出了在后述的实验例中形成的碳素膜的拉曼光谱。在1333±10cm

通过众所周知的热丝CVD法或众所周知的诸如微波等离子体CVD、高频等离子体CVD或热等离子体CVD的等离子体CVD法,然后进行表面研磨在刚性基材1的表面上形成上述碳素膜。

膜的形成通常使用通过用氢气将诸如甲烷、乙烷、丙烷或乙炔的碳氢化合物气体稀释至约1%而获得的气体作为原料气体。为了调整膜质量和膜形成速度,可以将原料气体适当地与诸如氧、一氧化碳或二氧化碳的少量气体混合。

膜以如下方式形成。通过使用上述原料气体,将刚性基材1加热至700℃至1000℃范围内的高温,使得通过微波功率、高频功率等产生等离子体。原料气体在等离子体中分解以产生活性物质,并且允许金刚石晶体在刚性基材1上生长。在膜形成期间,在刚性基材1上产生的石墨和无定形碳被游离在等离子体中的氢原子选择性地蚀刻。这允许膜包含大量的金刚石成分,造成拉曼光谱峰强度比在前述范围内。

尽管前面的说明针对的是形成碳素膜的方法,但是通过使用诸如CVD或PVD的常规已知方法也能够以与上述相同的方式在刚性基材1的表面上形成由另一无机氧化物材料制成的表面处理膜3。

如上所述的表面处理膜(特别是通过使用CVD形成的膜)趋于具有粗糙的表面,这是因为根据需要进行选择性蚀刻以增强膜形成期间的晶体生长。因此,为了将该膜用于塑性加工用夹具,需要对由此形成的膜进行研磨处理以使其平滑化。

表面处理膜3的表面可以通过公知的方法研磨。

研磨方法的示例包括:使用诸如金刚石磨粒的研磨石的机械研磨;使用化学作用的研磨;以及机械研磨和化学研磨的组合。通过进行这些研磨方法中的任一种,都可以将膜的算术平均表面粗糙度Ra调整到上述范围内。

在本发明中,必须至少使加工表面平滑化,使得不存在宽度和高度大于预定范围的突部,宽度和高度是基于突部的沿着加工方向的投影而计算出的。

在进行用于平滑化的常规研磨处理的情况下,必然存在一些宽度和高度大于预定值的突部,宽度和高度是基于投影而计算出的。这是因为,尽管整个表面被研磨以平滑化,使得表面粗糙度Ra小,但是由于晶体与其周边之间的硬度差异,在膜形成期间特别地基于异物而生长的晶体、基材上的损伤等被留下而没有被研磨。为了避免这种情况,在本发明中,例如进行显微镜观察等,以便发现宽度和高度为预定值以上的突部。然后,对由此发现的突部进行局部研磨,使得宽度和高度小于预定值(精研磨)。这也适用于不太可能引起大的粗糙度的由PVD形成的薄膜的表面。由于特别地在膜的表面上生长的颗粒,因此需要如在CVD情况下地对表面进行研磨。

局部研磨的方法没有特别限制。其示例包括使用研磨石的机械研磨,以及使用诸如脉冲激光的高能束仅去除特别晶体。

在本发明中,具有上述加工表面的金属塑性加工用夹具被用作用于加工表面与工件表面接触而相对移动的塑性加工中的工具。塑性加工的示例包括拉深加工、减薄加工、拉丝加工等。特别地,本发明的夹具优选地用作在加工表面和工件表面之间施加高表面压力的塑性加工中使用的减薄模具。

在本发明中,工件的材料可以是各种金属或合金中的任一种,并且没有特别限制。其示例可以包括:铝、铜、铁、包含这些金属的合金、镀锡钢片材(如锡板)、表面处理钢片材(诸如经过化学转化处理的铝板)以及至少一个表面具有聚酯等的有机涂层的预涂金属片材。

图4示出了通过使用本发明的金属塑性加工用夹具作为减薄模具的压制加工来生产金属罐的过程。

在图4中,首先使要成型为金属罐的元件片材(例如,铝板)11经受冲压,从而获得用于金属罐的圆形板13(参照图4的(a))。

通过使用外径与圆形板13的直径相等的用于冲压的冲头15和保持元件片材11并且具有与圆形板13的直径相对应的开口的模具17来执行冲压。更具体地,当通过冲头15对保持在模具17上的元件片材11进行冲压时,获得预定尺寸的圆形板13。

根据通过该生产过程生产的成型品的形式,可以将元件片材11冲压成使得板13呈现另一形状(例如,矩形)。

使由此获得的圆形板13经受拉深加工,从而得到高度小的拉深罐(有底筒状体)19(参照图4的(b))。

在拉深加工期间,将冲出的圆形板13保持在模具21上,同时圆形板13的周边由坯料保持件夹具23保持。模具21具有开口,通过冲头25将圆形板13压入该开口以进行拉深加工,从而获得拉深罐19。

在模具21的开口的上端处,角部(位于保持圆形板13的一侧)被修圆(曲率部),使得圆形板13被快速压入模具21的开口而不破裂。冲头25的外径被设定为比模具21的开口的直径小几乎对应于圆形板13的厚度的量。即,该拉深加工几乎不涉及薄化处理。根据成型品的形状,可以执行多次拉深加工。

然后,使由此获得的拉深罐19经受减薄加工,获得具有更大的高度和更小的厚度的金属罐基体(拉深和减薄的罐)27(参照图4的(c))。

该减薄加工以如下方式执行。用于减薄加工的冲头29插入通过上述拉深加工获得的拉深罐19的内部,然后降低以允许将筒状体19的外表面压接到环形减薄模具31的内表面,由此筒状体19的侧壁通过模具31变薄。结果,获得了变薄并且具有根据变薄程度而增大的高度的金属罐基体27。

从图4可以理解,在冲压加工、拉深加工和减薄加工的一系列处理中,在冲压加工期间不需要滑动性,而随着处理从拉深加工到减薄加工的进行,所使用的模具和工件之间的滑动性变得越来越必要。这是因为夹具的加工表面和工件表面在高表面压力下相对移动。特别地,由于施加了比工件的屈服应力大的表面压力,所以减薄加工要求最高的滑动性。

在本发明中,具有如上所述的平滑化加工表面的金属塑性加工用夹具被用作环形减薄模具31。

将参照图4(特别是图4的(c))对减薄模具31进行说明,图5示出了模具31以及作为工件的拉深罐19的局部截面,图6示出了模具31的侧视截面图。减薄模具31包括位于拉深罐(工件)19的减薄加工方向的上游的倾斜表面33,位于减薄加工方向的下游的倾斜表面35以及位于倾斜表面33和35之间的平坦表面37。与工件19接触的区域用作加工表面41。在包括这些表面33、35和37的整个表面上形成上述表面处理膜3。

在图4至图6中所示的减薄模具31中,加工表面41形成于包括平坦表面37(该部分也称为陆部)的内侧环形表面(存在倾斜表面33、平坦表面37和倾斜表面35的区域)。表面处理膜3可以至少形成在加工表面41(即,在减薄加工期间被施加表面压力的表面)上。优选地,表面处理膜3的两端位于远离加工表面41的位置,从而可靠地防止该膜在强硬减薄期间剥离。鉴于此,通常最适当的是在整个环形表面(特别是在刚性基材1的整个表面(不包括图4中的顶表面))上形成碳素膜3。利用碳素膜3,至少加工表面41被平滑化以满足上述条件。

尽管未在图中示出,但是优选的是,穿过刚性基材1的内部设置冷却管等,以便抑制减薄加工期间加工表面41的温度的升高。

虽然在图4所示的示例中布置了单个环形减薄模具31,但是可以沿着加工方向以适当的间隔布置多个环形减薄模具31。在这种情况下,布置在加工方向的下游的模具31具有较小的空隙D,允许拉深罐19逐渐变薄。

在本发明中,使用如上所述的减薄模具31的减薄加工可以在包括水和润滑剂的液体(冷却剂)的环境中进行,这被称为湿加工,或者替代地可以不使用冷却剂地执行减薄加工,这被称为干加工。在干加工的情况下,成型期间的油膜厚度小于在湿加工中的油膜厚度,从而改善了模具表面到工件的可转印性,获得了更高的镜面性。然而,干加工不仅降低极限减薄率,而且需要如上所述的用于抑制加工表面的温度上升的冷却装置。因此,作为实施方式,优选湿加工。

在本发明中,使用如上所述的减薄模具31的减薄加工也可应用到如上所述的各种金属或合金材料。其示例包括:铝、铜、铁、包含这些金属的合金、诸如锡板的镀锡钢片材、经受化学转化处理的诸如铝板的表面处理钢片材以及至少一个表面具有有机涂层的预涂金属片材。可以重复执行具有高减薄加工率的强硬减薄加工。

特别地,使用环形减薄模具31的减薄加工优选地可以通过如上所述的图4的方法执行以生产金属罐基体,并且最优选地,以生产铝罐。

实施例

将通过以下实验例说明本发明。

在以下实验例中,通过使用东京精光有限公司制造的表面粗糙度测量仪(SURFCOM2000SD3)根据JIS-B-0601测量算术平均表面粗糙度Ra而获得表面粗糙度。

<实验例1>

通过使用具有表1所示的宽度和最大高度并且在表面上具有金刚石涂层的模具使铝板经受减薄加工。获得用于成型测试的铝板如下:将材料A3004轧制至板厚为0.29mm;然后使由此获得的板经受冲压加工,然后经受拉深加工,以成型为直径φ95mm的有底筒状体。

成型测试以如下方式进行。首先,通过以200spm的速度移动外径φ66mm的冲头来执行拉深加工,以获得直径φ66mm的筒状体,然后经过三次减薄加工。在减薄加工期间,从各减薄模具中喷出冷却剂乳液,从而在湿环境中执行成型以获得成型罐。此外,利用激光显微镜测量模具上的突部,以获得各突部的截面形状。基于由此获得的截面形状和突部在模具上的位置,计算沿着加工方向的突部的形状,用以与成型罐上的损伤进行比较。利用白色干涉仪测量罐上的损伤。此时,目视观察是否存在线状损伤。结果示于表1。

[表1]

表1选择性地仅示出了特征结果。投影的突部的形状和罐筒损伤之间的比较示出了它们的宽度几乎彼此相等,并且可以目视观察到宽度为200μm以上的损伤。这表明,由于使用了冷却剂,所以罐筒损伤的深度小于模具上的突部的高度,同时可以目视观察到的损伤的深度大于1.0μm;此时的突部的高度约为10μm。

<实验例2>

以与实验例1同样的方式获得直径φ66mm的成型罐。此时,如表2所示,改变减薄模具的算术平均表面粗糙度Ra,以确定是否成功执行成型并且观察罐的外观。结果示于表2。在实验例2中,未考虑由如实验例1所示的模具的表面上的投影突部形成的线状损伤。

[表2]

表2中的结果如下所示。为了在湿环境中成功地执行加工以便获得罐体,需要使模具的表面平滑化,以具有0.12μm以下(更优选地0.08μm以下)的表面粗糙度Ra,以便实现更高的镜面性,从而改善外观价值。

上述实验例如下所示。在加工表面与金属或合金工件接触而相对移动的塑性加工期间,为了有效地防止在加工品表面上形成沿着加工方向的线状延伸的损伤,期望加工表面被平滑化,使得算术平均表面粗糙度Ra在0.12μm以下,并且观察不到宽度在200μm以上且高度在10μm以上的突部,宽度和高度是基于突部的沿着加工方向的投影而计算出的。

本发明不限于上述实施方式和实施例,并且可以在不脱离本发明的精神和范围的情况下进行各种变型。

附图标记说明

1:刚性基材

3:碳素膜

19:工件(筒状体)

31:减薄模具

41:加工表面

- 塑性加工用水溶性润滑剂、塑性加工用金属材料及金属加工品

- 金属材料的塑性加工方法以及塑性加工装置