单片多焦点光源器件

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及用于在移动设备上使用的发光器件。

背景技术

本发明涉及超小型光学器件和制造用于超小型光学器件的集成光学部件的方法。具体地,超小型光源器件被用在各种应用中,所述应用诸如是移动电话。然而,由于集成用于这些器件的超小型部件所涉及的复杂性,设计和制造超小型光源器件是具有挑战性的。现有技术技术方案涉及复杂的多透镜技术方案,其是昂贵的、无期望的大小缩放水平,并且展现出妥协的性能。

本发明通过将常规结构与新颖的部件和配置进行组合来解决这些挑战,新颖的部件和配置一起展现出更好的性能,提供了更好的大小缩放,生产的成本更低,并且提供了比现有技术中当前可用的技术方案更简单的技术方案。

发明内容

上述问题和需要通过包括光器件组件和单片透镜的光源器件来解决。光器件组件包括第一衬底,其具有相对的顶表面和底表面以及形成到顶表面中的多个腔,多个光源芯片,每个光源芯片至少部分地设置在多个腔中的一个腔中并且每个光源芯片包括发光器件和电接触,以及多个电极,每个电极在顶表面和底表面之间延伸并且每个电极电连接到电接触中的一个。单片透镜设置在第一衬底的顶表面之上,并且包括具有多个透镜段的单一(unitary)衬底,每个透镜段设置在光源芯片中的一个之上。

通过回顾说明书、权利要求书和附图,本发明的其他目的和特征将变得清楚。

附图说明

图1A-1I是示出了在形成光器件组件中的步骤的侧截面图。

图2是光器件组件的俯视图。

图3是光器件组件的仰视图。

图4A-4K是示出了在形成透镜组件中的步骤的侧截面图。

图5A和5B是透镜组件的侧截面图和俯视图。

图6是具有不同透镜段设计的透镜组件的侧截面图。

图7A-7F是示出了在形成衍射透镜组件中的步骤的侧截面图。

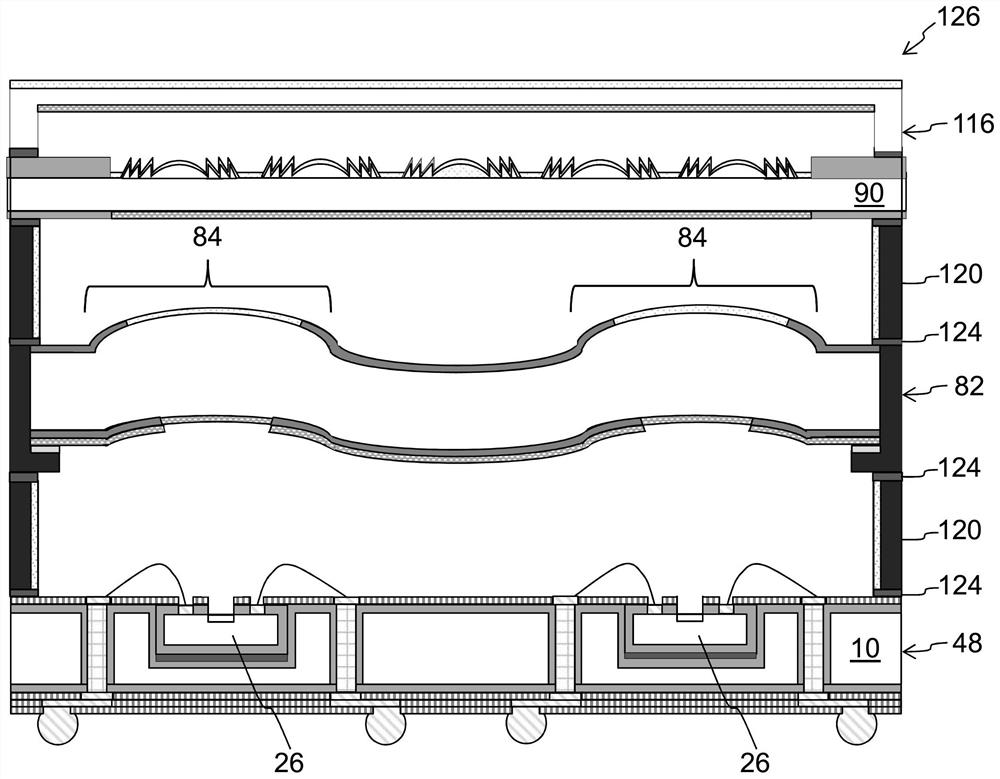

图8A-8B是示出了在形成光源期间中的步骤的侧截面图。

图9是示出了具有不同厚度的光源芯片和/或它们的粘合剂层的侧截面图。

图10是光源器件的第一替代实施例的侧截面图。

图11是光源器件的第二替代实施例的侧截面图。

图12A-12B是光源器件的第三替代实施例的侧截面图。

图13A-13E是示出了在形成用于第三替代实施例的透镜中的步骤的侧截面图。

图14是光源器件的第四替代实施例的侧截面图。

具体实施方式

本发明是带有具有用于多个光源芯片的多个透镜段的单片透镜的光源器件,一起集成在单个封装中。图1A-1I示出了在形成其上安装多个光源器件的衬底中的步骤。该过程开始于提供硅衬底10。硅晶片减薄可以通过机械研磨、化学机械打磨(CMP)、湿法蚀刻、大气下游等离子体(atmospheric downstream plasma)(ADP)、干法化学蚀刻(DCE)或上述过程的组合或任何另外的适当的(一个或多个)硅减薄方法在衬底10上执行。该步骤优选地将硅衬底10的厚度减小到约50μm至500μm的范围。绝缘层12形成在硅衬底10的底表面10b上。绝缘层12的材料可以是二氧化硅(以下称“氧化物”)或氮化硅(以下称“氮化物”)。优选地,绝缘层12的厚度大于0.5μm。绝缘层12可以通过化学气相沉积(CVD)、等离子体增强化学气相沉积(PECVD)、旋涂和喷涂或其组合来形成。光致抗蚀剂14被形成在衬底10的顶表面10a上,使用掩模选择性地照射,并显影,由此选择性地去除光致抗蚀剂14的部分。光致抗蚀剂形成、照射和选择性去除是公知的光刻掩模技术,用于选择性地覆盖层或结构的一些部分而使其他部分暴露。图1A中示出了所得到的结构。

然后,在光致抗蚀剂14暴露留下的衬底10的部分上执行一个或多个硅蚀刻,以在衬底10的顶表面10a中形成腔16(其从顶表面10a延伸到衬底中,但未到达衬底的底表面10b),并形成孔18(其完全延伸通过衬底10),如图1B中所示。可以使用大气下游等离子体(ADP)、干法和湿法化学蚀刻或蚀刻过程的任何其他组合来形成腔16和孔18。虽然示出了用于形成腔16和孔18的单个掩模步骤,但是可以使用多个掩模步骤来单独地形成腔16和孔18。孔18的壁优选地但不必垂直于衬底10的顶表面和底表面。在去除光致抗蚀剂之后,在包括衬底的顶表面10a和腔16和孔18的表面的衬底10的暴露表面上形成绝缘层20。绝缘层20可以由氧化物、氮化物、聚合物、聚酰亚胺或这些材料的组合制成。绝缘层20的厚度优选地大于0.5μm,并且可以通过化学气相沉积(CVD)、等离子体增强化学气相沉积(PECVD)、旋涂和喷涂或其组合来形成。然后,孔18被填充导电材料22,诸如例如Cu、Al、Ti、Cr、Ni或其组合。导电材料22可以通过金属溅射、电镀、填充导电膏或其组合来形成。每个孔18中的导电材料形成完全延伸穿过衬底10的导电电极22。所得到的结构在图1C中示出。

在腔16的底面上形成粘合剂的层24。光源芯片26然后被放置在腔16中,并通过粘合剂层24固定就位。光源芯片26优选地是发光半导体器件,其包含诸如发光二极管LED之类的发光器件28和在光源芯片26的上表面处用于向发光器件28供电的电接触30。发光器件28也可以称为光源芯片26的有源区(active area)。然而,发光器件28可以是任何适当的光产生元件,诸如竖直腔表面发射激光器(VCSEL)。绝缘层32(例如,氧化物、氮化物、聚合物、聚酰亚胺等,优选地具有至少0.5μm的厚度)在顶部衬底表面10a之上形成,并且被使用光刻掩模步骤图案化以去除绝缘层32的部分,来暴露电接触30和发光器件28以及孔18中的电极22的顶部,如图1D中所示(在去除光致抗蚀剂之后)。光致抗蚀剂在顶部衬底表面10a之上形成,并被使用光刻掩模步骤图案化以去除光致抗蚀剂的部分,来暴露孔18中的电极22的顶部。在电极22的暴露顶部上形成导电材料(例如,Cu、Al、Ti、Ni、Cr等)以形成导电接合焊盘34,如图1E中所示(在光致抗蚀剂去除之后)。绝缘层36(例如,氧化物、氮化物、聚合物、聚酰亚胺等,优选地具有至少0.5μm的厚度)在底部衬底表面10b之上形成,并被使用光刻掩模步骤图案化以去除绝缘层36的部分,来暴露孔18中的电极22的底部。在电极22的暴露底部上形成导电材料(例如,Cu、Al、Ti、Ni、Cr等),以形成导电接合焊盘35,如图1F中所示(在去除光致抗蚀剂之后)。可以通过材料沉积,之后使用光刻掩模步骤和蚀刻选择性地去除沉积的材料,来执行接合焊盘34和35的形成。

绝缘层38(例如,氧化物、氮化物、聚合物、聚酰亚胺等,优选地具有至少0.5μm的厚度)形成在绝缘层36上并且然后被使用光刻掩模步骤图案化以暴露接合焊盘35和与接合焊盘35相邻的绝缘层36的部分。然后在暴露的接合焊盘35和绝缘层36的暴露部分(例如,通过材料沉积和选择性光刻掩模步骤去除)上形成导电材料(例如,Cu、Al、Ti、Ni、Cr等),以形成重分布引线(redistribution lead)40,如图1G中所示(在去除光致抗蚀剂之后)。绝缘层42(例如,氧化物、氮化物、聚合物、聚酰亚胺等,优选地具有至少0.5μm的厚度)在绝缘层38和引线40上形成,并且然后被使用光刻掩模步骤图案化以暴露引线40的部分。在引线40的暴露部分之上形成焊球(solder ball)连接器44,如图1H中所示(在去除光致抗蚀剂之后)。焊球连接器44(通常也称为球栅阵列BGA)可以使用印刷过程或球附着过程来形成,并且可以由Pb、Sn、SnCu或焊料材料的任何其他组合来形成。焊球连接器44用作延伸通过衬底10(经由接合焊盘35和引线40)的电极22的重新布线的接触。

如图1I中所示,导线46连接在光源电接触30和接合焊盘34之间。导线46的材料可以是Cu、Ag、Au或(一个或多个)任何其他适当的材料。导线46是通过导线46、接合焊盘34、电极22、接合焊盘35、引线40和BGA 44的来自每个光源电接触30的电路径的部分。此时,可以将结构单个化(singulated)(切割),其中沿着切割线DL切割结构以形成光器件组件48,如图1I中所示。可以利用机械刀片切割设备、激光切割或机械和激光过程的任何其他组合来完成部件的衬底单个化/切割。可以执行切割,使得所得到的光器件组件48仅包含一个光源芯片26或多个光源芯片26。此外,光器件组件48上的光源芯片26的取向可以根据期望的光输出而变化。例如,图2是包含以三角形间隔关系布置的三个光源芯片26的光器件组件48的俯视图。光源芯片26的数量和定位可以根据具体设计规范而变化。图3是图2的光器件组件48的仰视图,其中焊球连接器44以比它们电连接到的电接触30更均匀间隔的分布来布置。

图4A-4K示出了形成用于上述光器件组件48的单片多焦点(multi focus)透镜的步骤。过程从第一主模(mold)52开始,该第一主模52具有以与完成透镜的期望形状的图案相匹配的图案成形的上表面52a,如图4A中所示。主模52可以使用光刻和蚀刻技术或者机械金刚石工具图案化来形成,两者在本领域中都是已知的。金属的层54优选地形成在主模52的成形上表面52a上(以防止随后形成的聚合物粘到主模上表面52a)。聚合物的层56形成在金属层54上,并且粘合剂层58形成在聚合物层56上。载体模(carrier mold)60通过粘合剂58安装到聚合物层56。聚合物层56优选地由树脂、聚二甲基硅氧烷(PMDS)、环烯烃聚合物(COP)、聚甲基丙烯酸甲酯(PMMA)或任何其他适当的材料制成。粘合剂层58优选地由光学透明或UV可固化(curable)材料制成。载体模60可以是软模或金属模。聚合物层56可以通过热固化或光固化被固定成其设计图案,如图4B中所示。

去除主模52和金属层54,留下顶部透镜复制组件62,如图4C中所示。底部透镜复制组件64(具有其聚合物层56,具有与透镜的期望的底部表面的表面曲率匹配的表面曲率)以与顶部透镜复制组件62相同的方式形成,并且在图4D中示出。聚合物层66被分配到顶部透镜复制组件和底部透镜复制组件62/64之一上,然后将其安装到压模(stamper)组件68,由此它们彼此面对地定位和对准,如图4E中所示。聚合物层66可以从喷嘴分配并被旋涂成设计的厚度。聚合物层66优选地是树脂、聚二甲基硅氧烷(PMDS)、环烯烃聚合物(COP)、聚甲基丙烯酸甲酯(PMMA)或适合作为透镜材料的(一个或多个)任何其他透明材料。接触对准器、接近对准器、扫描投影对准器或(一个或多个)其他适当的对准方法可用于使复制组件62/64彼此对准。然后压模组件68以期望的压力并且以期望的温度将复制组件62/64压在一起,使得聚合物层66符合(并固化成)组件62/64的聚合物层56的形状,如图4F中所示。该压过程可作为单个步骤执行,或在一次一个地单独地向复制组件62/64中的一个施加压力的多个步骤中执行。然后,提取聚合物层66(作为具有期望的上和下成形表面66a/66b的单一衬底),如图4G中所示。如图4H的俯视图中所示,可在单个透镜衬底66中形成多个透镜形状,稍后将其切割/单个化以形成多个个体透镜,其中每个个体透镜都包含下文进一步详细描述的多个透镜段84。

金属层70形成在透镜衬底66的上表面和下表面66a/66b两者上,并且可以包括Cu、Ti和Al中的一个或多个。然后,在上表面66a上的金属层70被图案化(例如,光刻掩模步骤和金属蚀刻)以在金属层70中创建暴露下面的透镜衬底66的部分的孔70a。然后,在透镜衬底66的暴露部分上形成过滤材料的层72。该过滤材料优选地是过滤红外光的材料,诸如氟化镁(MgF1)、N-BK7或碲化镉(CdTe),其可以通过化学气相沉积(CVP)、离子束辅助沉积或(一个或多个)任何其他适当的沉积方法来形成。图4I中示出了所得到的结构(在去除用于光刻掩模步骤的光致抗蚀剂之后)。然后,下表面66b上的金属层70被图案化(例如,光刻掩模步骤和金属蚀刻)以创建暴露下面的透镜衬底66的孔70a。在去除光致抗蚀剂之后,在下表面66a之上,包括直接在金属层70的孔部分70a中的透镜衬底66的暴露部分上形成抗反射材料的层(AR涂层74),如图4J中所示。如果正同时形成一个以上透镜,那么可以例如在图4J的切割线76上将透镜衬底66切割/单个化为期望的大小和形状。然后,可以使用粘合剂80将切割/单个化的透镜衬底66安装到透镜支持物78。优选地,透镜支持物78由诸如非透明硅之类的非透明材料制成。图4K中示出了得到完成透镜组件82。

图5A与5B是完成透镜组件82的侧视图与俯视图。在此非限制性示例中,透镜衬底66是单一(连续)的且具有三个透镜段84。然而,透镜组件82中的透镜段84的数量可以改变。透镜组件82中的所有透镜段84被示出为具有相同的焦性质(focal property)(即,焦距、光学聚焦/色散性质等)。然而,在相同透镜组件82中的透镜段之间的焦性质可以改变。例如,图6示出了透镜衬底66,其中透镜段84的形状以及因此焦性质彼此不同。每个透镜段84中的孔70a都允许光通过透镜段。

图7A-7F示出了在形成上述单片多焦点透镜82和多光源器件衬底10的微透镜阵列中的步骤。过程从由诸如玻璃之类的透明材料制成的衬底90开始。可以通过机械研磨、化学机械打磨(CMP)、湿法蚀刻、大气下游等离子体(ADP)、干法化学蚀刻(DCE)或其组合来减薄衬底。在衬底90的上表面上形成聚合物的图案化层92。例如,通过使用光刻掩模过程来形成和图案化光致抗蚀剂,并在光致抗蚀剂暴露留下的衬底90的部分上形成/固化聚合物,可以形成聚合物层92。图7A中示出了得到的结构(在去除光致抗蚀剂之后)。重复光刻/聚合物过程,以在聚合物层92上形成聚合物的第二图案化层94,如图7B中所示(在去除光致抗蚀剂之后)。该过程再次重复许多次,直到在衬底90上形成期望的形状(例如衍射图案)的聚合物的期望的微透镜96,如图7C中所示。

执行光刻掩模过程以用光致抗蚀剂覆盖微透镜96,但使衬底90的相邻区域暴露。在衬底90的暴露部分上形成金属层98,在去除光致抗蚀剂之后,可以在微透镜96上沉积光学涂层100,如图7D中所示。光学涂层100优选地是滤除红外光的材料,诸如氟化镁(MgF1)、N-BK7、碲化镉(CdTe)或任何其他适当的IR过滤材料。金属层102形成在衬底90的底表面上,并被使用光刻掩模过程和金属蚀刻图案化,使得金属层102包括在微透镜96下面的孔102a。可选的抗反射涂层104可以形成在孔102a中的衬底90的底表面上,如图7E中所示。用于涂层104的材料可以是氟化镁(MgF1),或任何其他合适的抗反射涂层材料。此时,在共同衬底90上形成图7E中的多个结构,优选地,衬底90在此点沿切割线DL被单个化(切割)。透明衬底106通过粘合剂108安装到金属层98和微透镜96之上,如图7F中所示。衬底106可以是塑料、玻璃或任何其他适当的透明材料。面向微透镜96的衬底106的表面可以包括可选的抗反射涂层110,并且衬底106的相对表面可以包括可选的红外过滤涂层112。衬底106优选地包括腔114,使得衬底106不干涉微透镜96。最终的衍射透镜组件116在图7F中示出。

如图8A中所示,使用粘合剂材料124将间隔体120安装到衬底10。间隔体120优选地由不透射光的刚性材料制成,并且具有与衬底10的热膨胀系数(CTE)或CTE相匹配的低的热膨胀系数(CTE)或CTE。优选地,间隔体120是非透明的硅或玻璃。然而,间隔体120也可由金属形成。可以通过使用光刻掩模和蚀刻过程穿过硅衬底蚀刻正方形或其他形状的孔来形成间隔体120。可以在间隔体120的内侧壁上形成可选的光反射涂层122。前述透镜组件82安装在间隔体120上,使得每个透镜段84设置在光源芯片26之一之上,用于聚焦来自光源芯片26的光。第二间隔体120安装在透镜组件82上。衍射透镜组件116安装到第二间隔体120。图8B中示出了最终光源器件126。

光源器件126以独特的方式集成光源和它们相应的光学元件并提供许多优势。器件126提供了保护除其他之外的光源芯片26、透镜段84和微透镜96的紧凑的密封的外壳组件。光源器件126利用单片透镜,以高准确度方式将其部件集成在薄封装中,同时减少了成本。到光源芯片26的电连接被布线穿过衬底10并到达其底表面,在底表面处,它们被重新布线到焊球连接器44。每个透镜段84设置在光源芯片26之一之上并与其精确对准。腔16提供了在x和y(横向)方向两者上以及在z(深度)方向上的光源芯片26的高精度定位。每个光源芯片26和其透镜段84之间的光焦距可以被精确地控制(例如通过间隔体120)以产生期望的光输出,并且可以被改变。例如,光源芯片26的厚度可以变化,和/或粘合剂24的厚度可以变化,使得光源芯片26和它们对应的透镜段84之间的距离可以在相同的光源器件126内变化,以产生作为整体的来自光源器件126的期望的总光输出特性。例如参见图9,其中两个光源芯片具有不同的厚度,下面的粘合剂24也是如此。替代地或附加地,相同器件126中的透镜段84的焦性质可以变化以提供期望的光输出。这意味着每个光源芯片26及其透镜段84可以产生与来自其他光源芯片和透镜段的光输出不同的光输出,由此组合的光输出可以产生用单个光源不能实现的独特设计的总体光输出。例如,一个光源芯片26及其透镜段84可以被配置成最大化更靠近器件126的区域的均匀(even)照明,而一个或多个光源芯片26及其透镜段84可以被配置成最大化更远离器件126的区域的均匀照明。作为另一个示例,不同的光源芯片26和透镜段84可以被配置成照明相对于器件126的不同的空间区域。

形成不透明材料的间隔体120和/或包括反射涂层122阻挡来自外部的任何光并防止任何光从器件126泄漏,因此改进光效率。抗反射涂层减少了光损耗并增加了效率。光学涂层72和100可以用于阻挡来自器件126的光学输出的不需要的波长,诸如红外光。微透镜96的衍射光学图案提供了用于按需的均匀或非均匀光分布的输出的期望的衍射。使用具有统一或变化的焦性质的透镜段84照明微透镜96的来自不同光源芯片26的光提供了提供任何期望的光输出图案的多功能性。通过光刻过程在衬底90的表面上使用光学透明聚合物材料形成微透镜96(与将衍射图案蚀刻到衬底的表面中的常规技术相反)减少了成本并增加了一致性、可靠性和实现所期望性能的能力。此外,衍射图案微透镜阵列的诸如焦距和透镜直径之类的参数是灵活的并且是通过软件直接可调谐的。

光源器件126对于许多应用是理想的。例如,用于解锁蜂窝电话的面部识别将从本发明极大地受益。一个挑战是,假定不同的用户不同地持有他们的移动电话,如何最好地在移动电话的照相机前面的三维空间中照亮用户面部以捕获用户面部的细节。本发明将使用不同的光源芯片和透镜段组合来照明该三维空间的不同区域。具体地,一个光源芯片及其透镜段可以被配置为最佳地照明更靠近照相机的区域,而另一个光源芯片及其透镜段可以被配置为最佳地照明更远离照相机的区域,以及以此类推。可以使用任意数量的光源芯片和透镜段组合来将三维空间的不同区域作为目标。另一理想应用可以是颗粒检测,其中三维空间的不同区域由不同的光源芯片和透镜段组合照明,使得三维空间中的颗粒可以被光学地检测。其他应用可以包括汽车、家庭、TV或需要对二维或三维空间的精确和准确照明的任何其他应用。

多个单独的光源器件126可以包括在相同的应用设备(即,蜂窝电话、照相机、汽车、家用设备、TV等)中,其中在任何给定的单个应用设备中的各种光源器件126可以是相同的或者可以在大小、设计和/或功能性方面彼此不同。例如,在可见区中操作的光源器件126和在非可见光谱中操作的光源器件126可以被包括在相同的应用设备中。另外或替代地,单个光源器件126可以包括在大小、设计和功能性上变化的光源芯片26。例如,单个光源器件126可以包括生成可见光的第一光源芯片26和生成不可见光(例如,UV或IR)的第二光源芯片26。

图10示出了第一替代实施例,其中光源芯片26的电接触30通过导电迹线130而不是通过导线46电连接到衬底10中的导电电极22。可以通过在衬底10上形成和图案化导电材料的层来形成导电迹线130。

图11示出了第二替代实施例,其中,首先在透镜衬底66上形成过滤层72和A/R涂层层74,随后形成金属层70。然后,金属层70经受掩模/蚀刻过程以创建孔70a来暴露下面的过滤层72和A/R涂层层74。然后,所得结构具有设置在层72/74上的金属层72。

图12A示出了第三替代实施例,除了透镜组件82包括嵌入聚合物透镜衬底66中的玻璃衬底132之外,该实施例与图10中所示的实施例相同。图13A-13E示出了在形成玻璃-聚合物混合物中的步骤,并从图4C-4D的顶部和底部透镜复制组件62和64开始。玻璃衬底132被放置在载体134上,并且聚合物66被沉积在该玻璃衬底132上,如图13A中所示。压模组件136然后以期望的压力和温度将复制组件62向下压到聚合物66上,使得聚合物66的上表面符合(并且固化成)组件62的聚合物层56的形状,如图13B中所示。载体134和复制组件62被去除,并用支撑聚合物66和玻璃衬底132的边缘的载体138代替。聚合物66沉积在玻璃衬底132的另一侧上,如图13C中所示。压模组件136然后以期望的压力和温度将复制组件64向下压到聚合物66上,使得聚合物66的顶表面符合(并且固化成)组件64的聚合物层56的形状,如图13D中所示。然后,提取其中嵌入有玻璃衬底132的聚合物衬底66(作为具有期望的上和下成形表面66a/66b的透镜衬底),如图13E中所示。玻璃衬底132为透镜组件82提供了附加的刚性,并且通过提供其上形成聚合物层的刚性衬底可以使制造更容易。此外,限定孔70a的金属层70可以形成在玻璃衬底132上,而不是如前所述形成在聚合物层66上,如图12B中所示。也可以在玻璃衬底132上形成抗反射涂层。

图14示出了第四替代实施例,除了导电面(conductive land)140形成在重分布引线40上而不是焊球连接器44上,其与图8B中所示的实施例相同。导电面140形成为重分布引线40上的导电材料的层。使用导电面140而不是焊球连接器44的优势在于面140比焊球连接器薄。

应当理解,本发明不限于上述和这里示出的(一个或多个)实施例,而是包括落入任何权利要求的范围内的任何和所有变型。例如,在本文中对本发明的引用不旨在限制任何权利要求或权利要求术语的范围,而是代之以仅引用可以由一个或多个权利要求覆盖的一个或多个特征。上述材料、过程和数值示例仅是示例性的,并且不应被认为限制权利要求。此外,从权利要求书和说明书中清楚的是,并非所有方法步骤都需要以所示或所要求保护的确切顺序来执行,而是以允许本发明的光源器件的适当形成的任何顺序来执行。单层材料可以形成为多层这样的或类似的材料,并且反之亦然。最后,如本文所使用的术语“形成”和“形成的”应包括材料沉积、材料生长或如所公开或要求保护的提供材料中的任何其他技术。

应当注意,如本文所用的,术语“之上”和“上”两者都包括性地包括“直接在…上”(其间没有设置中间材料、元件或空间)和“间接在…上”(其间设置有中间材料、元件或空间)。同样,术语“相邻”包括“直接相邻”(其间没有设置中间材料、元件或空间)和“间接相邻”(其间设置有中间材料、元件或空间),“安装到”包括“直接安装到”(其间没有设置中间材料、元件或空间)和“间接安装到”(其间设置有中间材料、元件或空间),以及“电耦合”包括“直接电耦合到”(其间没有将元件电连接在一起的中间材料或元件)和“间接电耦合到”(其间有将元件电连接在一起的中间材料或元件)。例如,“在衬底之上”形成元件可以包括在衬底上直接形成元件而在其间没有中间材料/元件,以及在衬底上间接形成元件而在其间具有一个或多个中间材料/元件。

- 单片多焦点光源器件

- 一种单片集成器件的制作方法及单片集成器件