扁平线立绕装置

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及线圈制备设备领域,具体是涉及一种扁平线立绕装置。

背景技术

扁平线圈是一种用扁平线材来绕制形成电感线圈,电感线圈包括线圈部、由铁粉压铸而成的导磁座及盖体,线圈部设置在导磁座上,盖体将线圈部固定在导磁座上。其中线圈部的两端的接脚部需朝向外部电路导接方向折弯,为了线圈部的接脚部的稳固性,可将接脚部进行多次弯折。

现有大部分的扁平线绕线装置中分别包括上料组件、绕线组件、夹线组件、输送组件、多个折线组件和切角组件,一个折线组件只能进行一次弯折工艺,多个组件安装作业工艺先后进行排列,使得立绕装置长度较长,空间占据大。

发明内容

本发明的主要目的是提供一种减小占据空间的扁平线立绕装置。

为了实现上述的主要目的,本发明提供的扁平线立绕装置包括线材上料组件、绕线组件、第一夹线组件、第二夹线组件、骨架上料组件、切线组件、第一折线组件、切角组件、第二折线组件、下料组件和搬运组件,线材上料组件用于驱动扁平线移动;绕线组件包括主动轴组件,主动轴组件包括旋转主轴和主轴移动驱动组件,旋转主轴上设置有骨架固定部,旋转主轴用于固定骨架;第一夹线组件和第二夹线组件分别用于夹紧线材,第一夹线组件和第二夹线组件分别设置在旋转主轴上,骨架固定部设置在第一夹线组件和第二夹线组件之间,主轴移动驱动组件驱动旋转主轴、第一夹线组件和第二夹线组件移动;骨架上料组件用于驱动骨架移动至骨架固定部处;切线组件用于切断所述线材上料组件与绕线组件之间的线材;第一折线组件包括第一固定座、第一固定组件、第一推线组件和第二推线组件,第一固定座上设置有折线位,第一固定组件设置在第一固定座上,第一固定组件用于将折线位上的骨架固定在第一固定座上,第一推线组件包括第一推线块和第一推线驱动组件,第一推线驱动第一推线块沿第一移动方向朝向折线位移动,第二推线组件包括第二推线块和第二推线驱动组件,第二推线驱动组件驱动第二推线块沿第二移动方向朝向折线位移动,第一移动方向与第二移动方向相交;切角组件包括第二固定座、第二固定组件和切块组件,第二固定座上设置有避让通槽、切角处和线圈放置位,第二固定组件用于固定线圈放置位上的线圈,切角处位于避让通槽与线圈放置位之间,切块组件位于避让通槽的上方,切块组件包括切块和切块驱动装置,切块驱动装置驱动切块朝向避让通槽移动,避让通槽上设置有相对设置的第一斜面和第二斜面,切块上设置有相背离设置的第三斜面和第四斜面,第一斜面可与第三斜面相对设置,第二斜面可与第四斜面相对设置;第二折线组件包括第三固定座和第三推线块组件,第三固定座用于固定线圈,第三推线块组件包括第三推块和第三推线驱动组件,第三推线驱动组件驱动第三推块沿第三移动方向移动,第三移动方向与第一移动方向反向,第三移动方向与第二移动方向相交;下料组件用于对线圈下料;搬运组件包括多个搬运夹块组件和搬运驱动组件,多个搬运夹块组件分别在绕线组件和第一折线组件之间、第一折线组件和切角组件之间、切角组件和第二折线组件之间、第二折线组件和下料组件之间移动。

由上述方案可见,绕线组件和夹线组件合二为一,旋转主轴上的骨架固定部与夹线组件更靠近,保证扁平线在绕线过程中更平稳的同时,得到长度更短的线圈接脚部;第一推线组件和第二推线组件中的第一推线块和第二推线块分别沿不同方向移动,从而将线材朝向不同的方向折弯,在同一折线组件完成两次弯折,提高效率的同时,有效控制折线组件占据的空间;在切角过程中,由于第一凸起块上的第一斜面与切块上的第三斜面相对设置,第二凸起块上的第二斜面与切块上的第四斜面相对设置,使得切块沿第一斜面和第二斜面的延伸方向切除接脚部,使得接脚部上形成有斜平面,使该种具有斜切面的接脚部的线圈应用在其他场景,提高扁平电感线圈的应用程度;绕线组件和夹线组件的合二为一以及第一折线组件能够一次进行两个折线,使得立绕装置更简约,减小装置占据空间。

进一步的方案是,绕线组件包括从动轴组件,从动轴组件包括从动轴和从动轴转动驱动装置,从动轴转动驱动装置驱动从动轴转动,从动轴与旋转主轴同步同向转动,旋转主轴与从动轴之间设置有绕线处,旋转主轴、绕线处和从动轴沿旋转主轴的轴向共线设置,主轴移动驱动组件驱动旋转主轴朝向或远离从动轴移动;从动轴朝向绕线处凸起设置有固定柱。

可见,线圈可放置在固定柱上,主轴移动驱动组件驱动旋转主轴移动,线圈被旋转主轴与从动轴夹紧,旋转主轴与从动轴同步转动,带动骨架开始进行绕线,该种驱动骨架绕线放线保证骨架在绕线过程的稳固,使绕线效果更好。

进一步的方案是,主动轴组件包括安装板,旋转主轴、第一夹线组件和第二夹线组件分别设置有安装板上;第一夹线组件包括夹块驱动装置、第一夹块和第二夹块,第二夹块固定设置在安装板上,第一夹块包括驱动块、铰接部和夹线块,铰接部设置在驱动块与夹线块之间,铰接部铰接于安装板上,夹块驱动装置驱动驱动块转动,夹线块朝向或远离第二夹块移动。

可见,夹块驱动装置驱动驱动块转动,由于第一夹块铰接于安装板,使夹线块朝向第二夹块移动,夹紧线材,该线材夹紧结构简单。

进一步的方案是,第一夹块包括转动块,驱动块和夹线块分别与转动块连接,铰接部设置在转动块上,夹线块朝向第二夹块的侧壁上设置有凹槽,第二夹块朝向第一夹块的侧壁上设置有定位块,定位块可位于凹槽内。

可见,线材在经过第一夹块与第二夹块之间,第一夹块与第二夹块将线材夹紧,定位块将线材压入凹槽内,增加线材与第一夹块的接触面积,使夹线组件更稳固地夹紧线材。

进一步的方案是,沿水平方向投影,第一夹线组件的夹线块与第二夹线组件的夹线块沿旋转主轴的轴向对称设置。

可见,第一夹线组件和第二夹线组件共线,但通过不同的方向夹紧夹线,更能保证线材的稳固性。

进一步的方案是,沿竖直方向,第二推线组件设置在第一推线组件的上方,第一推线块沿竖直方向移动,第二推线块沿水平方向移动,第一移动方向和第二移动方向垂直。

可见,第一推线块沿竖直方向移动,将原来沿水平方向延伸的接脚部弯折,使接脚部沿竖直方向延伸,位于第一推线块上方的第二推线块沿水平方向移动驱动接脚部再一次弯折,此时接脚部沿水平方向延伸,便于后续无需翻转即可进行第三次的弯折。

进一步的方案是,第一斜面和第二斜面之间的间距从避让通槽至线圈放置位逐渐减小。

可见,第一斜面和第二斜面之间的间距朝向线圈放置位逐渐减少收窄,使得线圈上的接脚部有多好的支撑力,更好更完全对接脚部进行切断。

进一步的方案是,第二折线组件包括折线定位组件,折线定位组件包括折线定位块和折线定位驱动组件,折线定位驱动组件驱动折线定位块朝向第三固定座移动,折线定位块朝向第三固定座的侧壁设置有弧形凹槽。

可见,待折线的线圈设置在第三固定座上,折线定位块上的弧形凹槽配合线圈的形状,折线定位驱动组件驱动折线定位块朝向线圈移动,线圈进入弧形凹槽中,弧形凹槽对第三固定座上的线圈进行定位,避免在折线过程中,线圈发生移动。

进一步的方案是,立绕装置包括翻转组件和微调定位组件,翻转组件包括旋转气缸和夹料块组件,旋转气缸驱动夹料块组件翻转,夹料块组件包括第一夹料块、第二夹料块和夹爪气缸,夹爪气缸驱动第一夹料块朝向或远离第二夹料块移动;微调定位组件包括第四固定座、至少四个校正块和微调驱动装置,至少四个校正块沿第四固定座的周向排列,微调驱动装置驱动至少四个校正块靠拢或分散。

可见,线圈在经过多次折现后,经过翻转组件和微调定位组件对线圈进行翻转与校正,使线圈位置准确,便于后续下料组件对线圈进行搬运与摆盘。

进一步的方案是,下料组件包括吸嘴移动组件和移动盘组件,吸嘴移动组件包括搬运吸嘴和吸嘴移动驱动组件,吸嘴移动驱动组件驱动搬运吸嘴在第二折线组件与移动盘组件之间移动;移动盘组件包括移动盘和移动盘驱动组件,移动盘驱动组件驱动移动盘移动,移动盘的移动方向与搬运吸嘴的移动方向垂直。

可见,通过搬运吸嘴固定完成折线的线圈,可减少搬运类结构对线圈造成偏移,使线圈能够更精确地被放置在移动盘上的料盘的放置格内,搬运吸嘴的移动与移动盘的移动相配合,更快速地将移动盘上的料盘装满。

附图说明

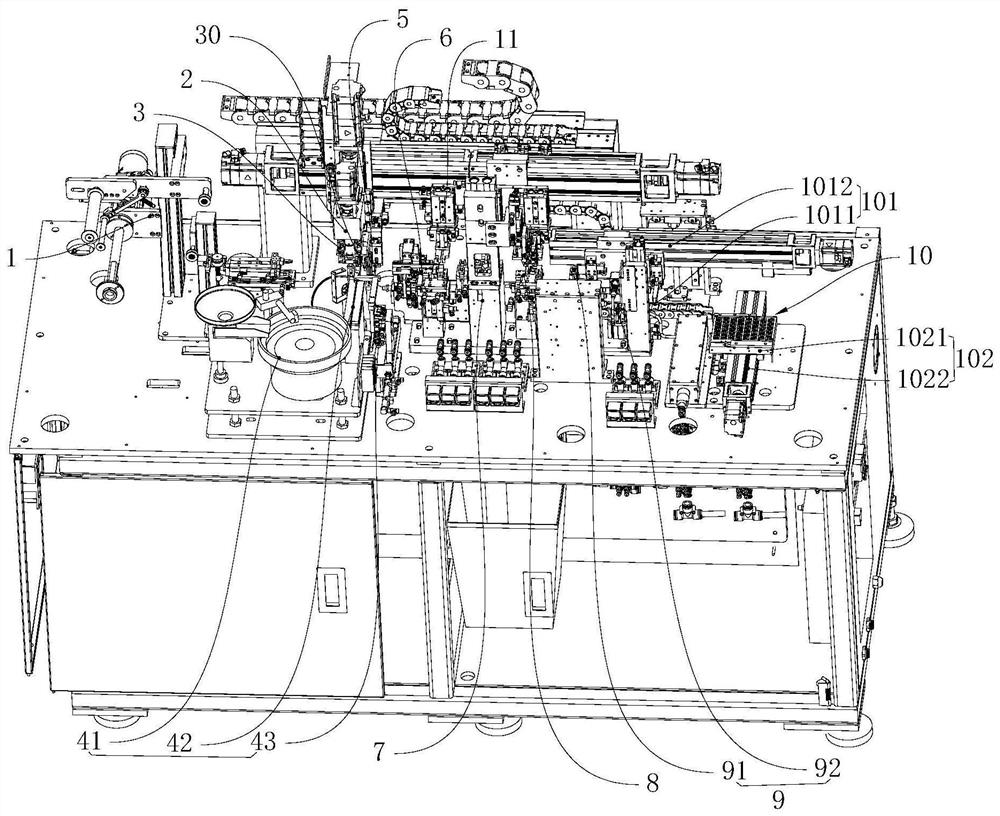

图1是本发明扁平线立绕装置实施例的结构图。

图2是本发明扁平线立绕装置实施例中的线材上料组件的结构图。

图3是本发明扁平线立绕装置实施例中绕线组件的结构图。

图4是本发明扁平线立绕装置实施例中从动轴组件的结构图。

图5是本发明扁平线立绕装置实施例中主动轴组件的结构图。

图6是沿图5A-A线剖切的剖视图。

图7是本发明扁平线立绕装置实施例中第一夹线组件的结构图。

图8是沿图7中的B-B线剖切的剖视图。

图9是本发明扁平线立绕装置实施例中切线组件的结构图。

图10是本发明扁平线立绕装置实施例中第一折线组件的结构图。

图11是本发明扁平线立绕装置实施例中第一折线组件中吸嘴组件的结构图。

图12是本发明扁平线立绕装置实施例中第一折线组件中夹料组件的结构图。

图13是本发明扁平线立绕装置实施例中第一折线组件中定位压线组件的结构图。

图14是本发明扁平线立绕装置实施例中第一折线组件中第一推线组件的结构图。

图15是本发明扁平线立绕装置实施例中第一折线组件中第二推线组件的结构图。

图16是本发明扁平线立绕装置实施例中切角组件的结构图。

图17沿图16C-C线剖切的剖视图。

图18是本发明扁平线立绕装置实施例中第二固定组件中夹料组件的结构图。

图19是本发明扁平线立绕装置实施例中第二折线组件的结构图。

图20是本发明扁平线立绕装置实施例中第二折线组件中第三固定座上的部件设置图。

图21是本发明扁平线立绕装置实施例中搬运组件的结构图。

图22是本发明扁平线立绕装置实施例中翻转组件和微调定位组件的结构图。

以下结合附图及实施例对本发明作进一步说明。

具体实施方式

本发明的扁平线立绕装置应用于呈扁平状的线材的立体绕线装置,扁平线的立绕工艺为沿骨架的轴向环绕骨架,使得多层扁平线叠加。本发明的立绕装置通过将绕线组件和夹线组件合二为一,并且其一折线组件能够进行两次折线工艺,从而使得立绕装置的结构更简洁,有效减小占据空间。

参见图1,扁平线立绕装置包括线材上料组件1、绕线组件2、第一夹线组件3、第二夹线组件30、骨架上料组件4、切线组件5、第一折线组件6、切角组件7、第二折线组件8、翻转定位组件9、下料组件10和搬运组件11,沿搬运组件11的搬运方向,线材上料组件1、绕线组件2、第一折线组件6、切角组件7、第二折线组件8、翻转定位组件9和下料组件10依次排列,线材上料组件1和骨架上料组件4位于绕线组件2的不同侧上。

线材上料组件1用于进行扁平线的输送。参见图2,线材上料组件1包括支撑架12、卷放组件13和送线组件14,卷放组件13包括转动辊组件、导向杆133和张力控制组件,转动辊组件包括转动辊131和转动辊驱动装置132,转动辊驱动装置132驱动转动辊131转动,转动辊131用于放置线材卷。张力控制组件包括移动杆134、铰接杆135和压缩弹簧,铰接杆135的轴向第一端与移动杆134垂直连接,铰接杆的轴向第二端铰接于支撑架12,压缩弹簧抵接在移动杆134和支撑架12之间。沿线材的移动方向,转动辊131位于移动杆134的前侧,移动杆134设置导向杆133与转动辊131之间,沿竖直方向,导向杆133位于移动杆134的上方,移动杆134位于导向杆133与滚动辊131之间。线材卷卷放在滚动辊131上,并且依次绕过移动杆134和导向杆133,便于扁平线与绕线组件2中的绕线处持平。在绕线过程中,线材被拉扯,在压缩弹簧的弹力作用下,移动杆134撑紧线材,使线材保持一定的松紧度,避免影响绕线时的叠加效果。

送线组件14包括送线块141和送线驱动组件,送线块141上设置有扁线嘴142,扁线嘴142由两个扁平块1421上下叠加形成,位于下方的扁平块1421朝向另一扁平块1421的侧壁设置有定位滑槽1423,扁平线在定位滑槽1423内移动。送线驱动组件包括第一气缸144和第二气缸145,第一气缸144驱动送线块141朝向绕线组件2移动,第二气缸145驱动第一气缸144朝向绕线组件2移动。卷放组件13与送线组件14之间设置有羊毛毡组件15,羊毛毡组件15包括上下两块叠加的羊毛毡151,两个羊毛毡151相对设置,线材从卷放组件13移动至两个羊毛毡151之间,经过羊毛毡后151穿过扁线嘴142的定位滑槽1423内,通过送线驱动组件驱动送线块141朝向绕线组件2移动。

骨架上料组件4包括振动盘41、直线轨道42和吸嘴送料组件,振动盘41将多个骨架通过振动有序沿直线轨道42的延伸方向进行排列,在直线轨道42的下流处设置有挡块,挡块用于移动中的骨架,避免骨架从直线轨道42中掉落。吸嘴送料组件包括送料吸嘴和送料吸嘴移动驱动组件43,送料吸嘴移动驱动组件43驱动送料吸嘴沿直线轨道42的延伸方向将直线轨道42内的骨架移动至绕线组件2的同时,送料吸嘴移动驱动组件43驱动送料吸嘴沿竖直方向朝向或远离直线轨道移动,以便取拿骨架。

参见图3,绕线组件2包括主动轴组件21,主动轴组件21包括旋转主轴23和主轴移动驱动组件,旋转主轴23上设置有骨架固定部230,旋转主轴23用于固定骨架,主轴移动驱动组件用于驱动旋转主轴23转动,从而带动骨架固定部230上的骨架,便于线材环绕在骨架上。

在本实施例中,绕线组件包括从动轴组件22,参见图4,从动轴组件22包括从动轴24和从动轴转动驱动装置221,从动轴转动驱动装置驱动从动轴24转动,从动轴24与旋转主轴23同步同向转动,旋转主轴23与从动轴24之间设置有绕线处20,旋转主轴23、绕线处20和从动轴24沿旋转主轴23的轴向共线设置,主动轴组件21设置在从动轴组件22的上方;主轴移动驱动组件驱动旋转主轴23朝向或远离从动轴24移动。从动轴24朝向绕线处20凸起设置有固定柱241,当骨架上料组件4中的吸嘴送料组件将骨架输送至从动轴24的固定柱241上,固定柱241对骨架进行固定;主轴移动驱动组件驱动旋转主轴23朝向或远离从动轴组件22移动,将骨架夹紧,旋转主轴23与从动轴24同步转动,带动骨架开始进行绕线,该种驱动骨架绕线放线保证骨架在绕线过程的稳固,使绕线效果更好。

参见图5,在本实施例中,主轴移动驱动组件包括平移驱动组件25和转动驱动组件26,平移驱动组件25驱动旋转主轴23和转动驱动组件26可分别沿竖直方向和水平方向移动,当旋转主轴23沿竖直方向移动,可配合从动轴组件22夹紧或松开骨架,当旋转主轴23沿水平方向移动时,可调整旋转主轴23与从动轴24在竖直方向上的相对位置,便于后续准确夹紧骨架。本实施例中,平移驱动组件通过两个电机与丝杆的连接结构实现旋转主轴在竖直方向与水平方向上的移动。当旋转主轴23与从动轴24夹紧骨架后,转动驱动组件26驱动旋转主轴23转动,从动轴转动驱动装置221驱动从动轴24转动。转动驱动组件26包括伺服电机261和连接轴262,连接轴261的轴向两端分别与伺服电机261和旋转主轴23连接。

参见图6,旋转主轴23内设置有骨架固定组件27,骨架固定组件27可采用索咀,索咀中多个爪块以伞形的方式包围骨架,且通过弹力固定骨架,固定放置在从动轴24的固定柱上,平移驱动组件驱动旋转主轴23朝向从动轴24移动,骨架进入索咀中,旋转主轴23与从动轴24夹紧骨架。在本实施例中,旋转主轴内的索咀的打开方式为:旋转主轴内设置有驱动杆,驱动杆连接索咀,索咀包括多块爪块,多个爪块被挤压收缩在旋转主轴内,当气缸通过沿旋转主轴的径向贯穿旋转主轴的连接块驱动驱动杆沿旋转主轴的轴向移动时,索咀贯穿旋转主轴的开口,多个爪块被释放,爪块之间彼此远离,骨架进入爪块之间,气缸反向驱动驱动杆,带动索咀将多个爪块收缩至旋转主轴内,从而夹紧骨架。

主动轴组件21还包括安装板211,旋转主轴23、第一夹线组件3和第二夹线组件30分别设置在安装板211上,主轴移动驱动组件驱动安装板211移动,使第一夹线组件3、第二夹线组件30能够有与旋转主轴23相同的行走轨迹和转动模式。旋转主轴23设置在第一夹线组件3和第二夹线组件30之间。在本实施例中,第一夹线组件3的结构与第二夹线组件30的结构相同。

参见图7和图8,第一夹线组件3包括夹块驱动装置33、第一夹块31和第二夹块32,在本实施例中,第二夹块32固定设置在安装板211上,第一夹块31包括驱动块311、转动块312和夹线块313,第一夹块31呈U形,转动块312设置在驱动块311和夹线块313之间,驱动块311和夹线块313位于转动块312的同一侧上,并且同时相对转动块312凸起。转动块312上设置有铰接部314,铰接部314铰接于安装板211上。夹块驱动装置33为气缸,夹块驱动装置33驱动驱动块311转动,带动夹线块313朝向或远离第二夹块32移动。在本实施例中,夹块驱动装置33的驱动活塞杆可与驱动块311固定连接,实现夹块驱动装置33同时驱动驱动块311转动和复位。作为另一实施方式,第一夹块31与第二夹块32之间可连接有弹簧,弹簧连接第一夹块31的连接端可设置在铰接部314与夹线块313之间。

夹线块313朝向第二夹块32的侧壁上设置有凹槽3131,第二夹块32朝向第一夹块31的侧壁上设置有定位块321,定位块321可位于凹槽3131内。线材在经过第一夹块31与第二夹块32之间,第一夹块31与第二夹块32将线材夹紧,定位块321将线材压入凹槽3131内,增加线材与第一夹块31的接触面积,使夹线组件更稳固地夹紧线材。沿水平方向投影,第一夹线组件3的夹线块313与第二夹线组件30的夹线块沿旋转主轴23的轴向对称设置。第一夹线组件3和第二夹线组件30共线,但通过不同的方向夹紧夹线,更能保证线材的稳固性。

基于安装板211的侧壁,骨架固定部230凸起高度稍高于第一夹线组件3和第二夹线组件30的凸起高度,使得扁平线在绕线过程中,扁平线尽可能与骨架持平,使得扁平线叠加效果更好。

切线组件5用于切断线材上料组件1与绕线组件2之间的线材。参见图9,切线组件5包括切刀组件51和切线驱动组件52,切线驱动组件52驱动切刀组件在XYZ三个方向移动,切刀组件51的多方向可移动便于切刀组件51灵活移动。切刀组件51包括固定块511、定位块512、切刀513和切刀气缸514,固定块511设置在定位块的上方,切刀气缸514驱动定位块512和切刀513朝向固定块511移动。基于切刀气缸514,定位块512的伸出高度稍高于切刀513的伸出高度,便于定位块512与固定块511夹紧线材后,切刀513切断线材。

参见图10,第一折线组件6包括第一固定座61、第一固定组件62、第一推线组件63和第二推线组件64,第一固定座61上设置有折线位611,第一固定组件62设置在第一固定座61上,第一固定组件62用于将折线位611上的骨架固定在第一固定座61上。第一推线组件63包括第一推线块631和第一推线驱动组件,第一推线组件驱动驱动第一推线块631沿第一移动方向朝向折线位移动,第二推线组件64包括第二推线块641和第二推线驱动组件,第二推线驱动组件驱动第二推线块641沿第二移动方向朝向折线位611移动,第一移动方向与第二移动方向垂直。当线圈放置在折线位611使,第一固定组件62将线圈固定在第一固定座61上,避免在折线过程中线圈发生移动,影响折线效果。第一推线组件63和第二推线组件64中的第一推线块631和第二推线块641分别沿不同方向移动,从而将线材朝向不同的方向折弯,在同一折线组件完成两次弯折,提高效率的同时,有效控制折线组件占据的空间。

在本实施例中,沿竖直方向,第二推线组件64设置在第一推线组件63的上方,第一推线块631沿竖直方向移动,第二推线块641沿水平方向移动。第一推线块631沿竖直方向移动,将原来沿水平方向延伸的接脚部弯折,使接脚部沿竖直方向延伸,位于第一推线块631上方的第二推线块641沿水平方向移动驱动接脚部再一次弯折,此时接脚部沿水平方向延伸,便于后续无需翻转即可进行第三次的弯折。

第一固定组件62设置在第一固定座61上,第一固定组件62包括吸嘴组件和夹料组件,参见图11,吸嘴组件包括吸嘴安装座621和吸嘴622,吸嘴622凸起设置在吸嘴安装座621上,吸嘴安装座621设置在第一固定座61上,吸嘴622位于折线位611上。参见图12,夹料组件包括第一夹料块623、第二夹料块624和夹料块驱动装置625,折线位611设置在第一夹料块623与第二夹料块624之间,夹料块驱动装置625同时驱动第一夹料块623和第二夹料块624朝向或远离折线位611移动。吸嘴安装座621上设置有第一避让槽6211,吸嘴622位于第一避让槽6211的上方,夹料块驱动装置625为夹爪气缸,夹爪气缸625贯穿第一避让槽6211,夹爪气缸625分别驱动第一夹料块623、第二夹料块624朝向吸嘴622移动。第一固定组件62采用吸嘴622和夹料组件同时固定第一固定座62上的线圈,保证线圈在多个方向上的稳固性,保证折线效果。夹料块驱动装置625贯穿第一避让槽6211后,实现第一夹料块623与第二夹料块624同时朝向折线位611移动的同时,可使第一固定组件62的结构更加简单且紧凑。第一夹料块623朝向第二夹料块624的侧壁上设置有第一台阶6231,第二夹料块624朝向第一夹料块623的侧壁上设置有第二台阶6241,第一台阶6231和第二台阶6241沿折线位611对称设置。第一台阶6231和第二台阶6241分别对第一夹料块623与第二夹料块624之间的线圈进行定位固定,使第一夹料块623与第二夹料块624更稳固地固定线圈。

折线组件6包括定位压线组件65,参见图13,定位压线组件65包括定位压块651和定位压线驱动组件652,定位压块651位于折线位611的上方,定位压线驱动组件驱动定位压块651朝向或远离折线位611移动。定位压块651上设置有定位凹槽6511和导向块6512,定位凹槽6511的开口朝向折线位611,导向块6512朝向折线位611的一端沿导向块6512的轴向设置有多个斜面6513,多个斜面6513形成导向尖端。当定位压块651朝向折线位611移动时,折线位611上的线圈进入定位凹槽6511中,定位压块651紧压线圈,定位压线组件65对折线位611上线圈进行定位固定,进一步保证线圈的折线过程中的稳固性;定位压线组件65通过导向尖端进入第一固定组件62中,并且导向尖端位于线圈的两个接脚部之间,将两个接脚部进行分割,提高后续折线的精确度。

参见图14,第一推线块631上朝向折线位611的第一平面632上凸起设置有第一推块633和第二推块634,第一推块633和第二推块634之间设置有第一定位槽635,导向块6512可位于第一定位槽635内。第一推线块631朝向第二推线块641的第二平面636上设置有滑槽637,第二推线块641在滑槽637内移动,第一平面632和第二平面636相邻设置。第二推线块641块朝向第二平面636设置有第三推块642和第四推块643,第三推块642和第四推块643之间设置有第二定位槽644,导向块6512可位于第二定位槽644内。当第一推线块631沿竖直方向朝向折线位611移动时,导向块6512位于第一定位槽635内,第一推块633和第二推块634分别一一对应两个接脚部进行推动弯折,一一对应的推动弯折方式有效保证两个接脚部各自的弯折精确度。滑槽637沿水平方向延伸,第二推线块641沿第一推线块631上的滑槽637的沿水平方向移动,更好地衔接第一推块633组件完成的第一次弯折,第二推线块641上的第三推块642和第四推块643对应两个接脚部一一对应推动弯折,保证两个接脚部在水平方向上弯折精确度。

参见图15,第二推线块641上朝向折线位611的第三平面645上设置有第二避让槽646和第三避让槽647,第三推块642和第三避让槽647设置在同一平面上,第四推块643与第三避让槽647设置在同一平面上。第二避让槽646和第三避让槽647之间设置有分隔块658,分隔块648朝向折线位611设置有至少两个斜面649,至少两个斜面649形成分隔尖端。当第二推线块641朝向折线位611移动时,分隔尖端贯穿两个接脚部之间,将两个接脚部进行分离,两个接脚部对应地进入第二避让槽646和第三避让槽647中,便于第三推块642和第四推块643一一对应地对两个接脚部推动弯折,保证弯折的精确度。

参见图16,切角组件7包括第二固定座71、第二固定组件72和切块组件73,第二固定座71上设置有避让通槽711、切角处712和线圈放置位713,切角处712位于避让通槽711与线圈放置位713之间。切块组件73位于避让通槽711的上方,切块组件73包括切块731和切块驱动装置732,切块驱动装置驱动切块731朝向避让通槽711移动。

第二固定组件72用于固定线圈放置位713上的线圈。参见图17,第二固定组件72包括吸嘴721和夹料组件,吸嘴721凸起设置在第二固定座71上的线圈放置位上,夹料组件包括第一夹块722、第二夹块723和夹块驱动装置724,夹块驱动装置724分别驱动第一夹块722、第二夹块723朝向线圈放置位713移动。在本实施例中,夹料驱动装置为夹爪气缸,夹爪气缸同时第一夹块722和第二夹块723分别朝向或远离彼此移动。固定组件72通过吸嘴721和两夹块夹紧的结构同时固定线圈放置位713上的线圈,使得线圈在切角过程中更加稳固。参见图18,第一夹块722朝向吸嘴721的侧壁上设置有第一固定块7221,第一固定块7221与其所在的第一夹块722的侧壁形成有第一固定台阶,第二夹块723朝向吸嘴721的侧壁上设置有第二固定块7231,第二固定块7231在其所在第二夹块723的侧壁形成有第二固定台阶,第一固定台阶与第二固定台阶沿吸嘴721对称设置。对称设置的第一固定台阶和第二固定台阶配合骨架的形状,对第一夹块722与第二夹块723之间的线圈进行定位夹紧,进一步保证线圈的稳固性。

第二固定座71上凸起设置有第一凸起块714和第二凸起块715,切角处712设置在第一凸起块714和第二凸起块715上,第一凸起块714和第二凸起块715分别设置在避让通槽711与线圈放置位713之间。第一凸起块714背离线圈放置位713的侧壁上设置有第一斜面7141,第二凸起块715背离线圈放置位713的侧壁上设置有第二斜面7151。

切块731上设置有相背离的第三斜面7311和第四斜面7312,当切块驱动装置732驱动切块731进入避让通槽711后,使第一斜面7141与第三斜面7311相对设置,第二斜面7151可与第四斜面7312相对设置。在本实施例中,第一斜面7141和第二斜面7151之间的间距从避让通槽711至线圈放置位713逐渐减小;使得线圈上的接脚部有多好的支撑力,更好更完全对接脚部进行切断。

切角组件7还包括定位组件74,定位组件74包括定位块741和定位挡板742,避让通槽711设置在定位挡板742与线圈放置位713之间。在本实施例中,定位挡板742呈U形,可更全面地对切块731的移动进行限位。切块组件73包括安装板733,切块731与定位块741安装在安装板733的同一安装平面上,切块驱动装置732驱动安装板733移动,基于安装板733的安装平面上,定位块741的伸出长度大于切块731的伸出长度。当切块驱动装置732驱动安装板733移动时,带动定位块741和切块731移动,由于定位块741的伸出长度大于切块731的伸出长度,当定位块741抵接避让通槽711的底部时,切块731停止移动,从而控制切块731的移动行程,保证完全切断接脚部的同时,使切块驱动装置732驱动切块731更快复位,第二固定座71的定位挡板742用于对定位块741的移动方向进行导向,保证定位块741准确进入避让通槽711内。在本实施例中,定位块741靠近避让通槽711的一端上设置有第一定位台阶741,避让通槽711的底部对应设置有第二定位台阶,第一定位台阶741与第二定位台阶相契合,第一定位台阶741的第一层可用于配合定位挡板对定位块的移动进行限位,第一定位台阶741的第二层可用于限制定位块的移动范围。

第二固定组件72用于将线圈放置位713上的线圈固定,保证在切角过程中线圈在线圈放置位713上的稳固性,线圈放置在线圈放置位713上,线圈上伸出的两个接脚部分别一一对应地经过第一凸起块714和第二凸起块715,两个接脚部伸出至避让通槽711上,切块驱动装置驱动切块731朝向避让通槽711移动,将接脚部伸出至避让通槽711的部分切除,在切除过程中,由于第一凸起块714上的第一斜面7141与切块731上的第三斜面7311相对设置,第二凸起块715上的第二斜面7151与切块731上的第四斜面7312相对设置,使得切块731沿第一斜面7141和第二斜面7151的延伸方向切除接脚部,使得接脚部上形成有斜平面,使该种具有斜切面的接脚部的线圈应用在其他场景,提高扁平电感线圈的应用程度。

参见图19和图20,第二折线组件8包括第三固定座81、第三固定组件82、折线定位组件83和第三推线块组件84,第三固定座用于固定线圈。第三固定组件82包括吸嘴821和夹料组件,吸嘴821设置第三固定座81上,夹料组件包括两个夹料块822和夹爪气缸823,夹爪气缸823驱动两个夹料块822分别朝向或远离吸嘴821移动,从而两个夹料块822夹紧或松开吸嘴821上的线圈。在本实施例中,两个夹块结构相同,其一夹料块822朝向另一夹料块822的侧壁上凸起设置有两个定位条824,当两个夹料块822夹紧吸嘴821时,吸嘴821位于两个定位条824之间。折线定位组件83包括折线定位块831和折线定位驱动组件832,折线定位驱动组件832驱动折线定位块831沿水平方向朝向第三固定座81移动,折线定位块831朝向第三固定座81的侧壁设置有弧形凹槽8311,折线定位块831上的弧形凹槽8311配合线圈的形状,折线定位驱动组件832驱动折线定位块831朝向线圈移动,线圈进入弧形凹槽8311中,弧形凹槽8311对第三固定座81上的线圈进行定位,避免在折线过程中,线圈发生移动。在本实施例中,两个夹料块822和折线定位块831分别沿水平方向移动。

第三推线块组件84包括第三推块841和第三推线驱动组件842,第三推线驱动组件842驱动第三推块841沿第三移动方向移动,第三移动方向与第一移动方向反向,第三移动方向与第二移动方向垂直,在本实施例中,第三移动方向沿竖直方向延伸。第三推线块组件84设置在第三固定座81的上方。

在本实施例中第三推线块841朝向第三固定座81的侧壁上设置有折线台阶842,折线台阶842朝向第三固定座81的侧壁上设置有两个定位条843,两个定位条843平行设置,当第三推线块841进行推线时,线圈进入折线台阶842,两个定位条843一一对应地推动两个接脚部。

参见图21,搬运组件11包括多个搬运夹块组件111和搬运驱动组件112,搬运驱动组件112驱动多个搬运夹块组件111分别在绕线组件2和第一折线组件6、第一折线组件6和切角组件7、切角组件7和第二折线组件8、第二折线组件8和下料组件之间移动。在本实施例中,搬运夹块组件111包括两个搬运块1111和夹爪气缸1112,夹爪气缸1112驱动两个搬运块1111夹紧或松开线圈。

参见图22,立绕装置还包括翻转定位组件9,翻转定位组件9包括翻转组件91和微调定位组件92,翻转组件91设置在第二折线组件8与微调定位组件92之间,一个吸嘴块912在翻转组件91与微调定位组件92之间移动,另一吸嘴块912在微调定位组件92与下料组件10之间移动。

翻转组件91包括旋转气缸911和夹料块组件,旋转气缸911驱动夹料块组件翻转。夹料块组件包括第一夹料块912、第二夹料块913和夹爪气缸914,夹爪气缸914驱动第一夹料块912朝向或远离第二夹料块913移动,从而将线圈夹紧。

微调定位组件92包括第四固定座921、至少四个校正块922和微调驱动装置923,至少四个校正块922沿第四固定座921的周向排列,微调驱动装置923驱动至少四个校正块922靠拢或分散;在本实施例中,四个校正块922可铰接于第四固定座921,微调驱动装置923为气缸。线圈在经过多次折现后,经过翻转组件91和微调定位组件92对线圈进行翻转与校正,使线圈位置准确,便于后续下料组件对线圈进行搬运与摆盘。

下料组件10包括吸嘴移动组件101和移动盘组件102,吸嘴移动组件包括搬运吸嘴1011和吸嘴移动驱动组件1012,吸嘴移动驱动组件1012驱动搬运吸嘴1011在第二折线组件8与移动盘组件102之间移动;吸嘴搬运驱动组件1012驱动搬运吸嘴1011同时沿输送方向或水平方向移动。移动盘组件102包括移动盘1021和移动盘驱动组件1022,移动盘驱动组件1022驱动移动盘1021移动,移动盘1021的移动方向与搬运吸嘴1011的移动方向垂直。通过搬运吸嘴1011固定完成折线的线圈,可减少搬运类结构对线圈造成偏移,使线圈能够更精确地被放置在移动盘1021上的料盘的放置格内,搬运吸嘴1011的移动与移动盘1021的移动相配合,更快速地将移动盘上的料盘装满。

开始绕线前,将线绕放置在卷放组件13中的转动辊131上,从线材卷中将线材拉出,线材穿过扁线嘴142后至绕线组件2,绕线组件2中的第一夹线组件3和/或第二夹线组件30夹线,与此同时,骨架上料组件将骨架移动至主动轴组件与从动轴组件22之间将骨架夹紧,可通过切刀512后先切断线材后绕线,也可先绕线后切线。绕线完成后,先通过第一折线组件6完成两次弯折,通过搬运组件11将线圈移动至切角组件7进行接脚部进行切断,然后通过第二折线组件8进行第三次弯折,随后翻转、定位和摆盘,完成下料。

绕线组件和夹线组件合二为一,旋转主轴23上的骨架固定部230与夹线组件更靠近,保证扁平线在绕线过程中更平稳的同时,得到长度更短的线圈接脚部;第一推线组件63和第二推线组件64中的第一推线块631和第二推线块641分别沿不同方向移动,从而将线材朝向不同的方向折弯,在同一折线组件完成两次弯折,提高效率的同时,有效控制折线组件占据的空间;在切角过程中,由于第一凸起块714上的第一斜面7141与切块731上的第三斜面7311相对设置,第二凸起块715上的第二斜面7151与切块731上的第四斜面7312相对设置,使得切块731沿第一斜面7141和第二斜面7151的延伸方向切除接脚部,使得接脚部上形成有斜平面,使该种具有斜切面的接脚部的线圈应用在其他场景,提高扁平电感线圈的应用程度;绕线组件和夹线组件的合二为一以及第一折线组件6能够一次进行两个折线,使得立绕装置更简约,减小装置占据空间。

最后需要强调的是,以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种变化和更改,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种日字形扁平线立绕PFC电感及防水的日字形扁平线立绕PFC电感

- 一种扁平线立绕电感线圈及立绕电感器