一种单体式管道内三维漏磁成像检测仪

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及管道内漏磁检测技术领域。具体地说是一种单体式管道内三维漏磁成像检测仪。

背景技术

管道输送是长距离输送液体和气体物资的主要方式,管道内检测可以确定管道变形、腐蚀、裂纹程度,漏磁检测是主要的检测方法之一;现有的漏磁检测仪结构不够紧凑,灵活性较差,其前进速度受管道内流体速度直接影响,检测仪的前进速度过快会导致检测结果不准确,调控其前进速度只能依靠体调节管道内流体速度去间接调控,调控效果较差,且管道在长时间使用后,其管道内壁会出现一定的氧化皮和铁锈,导致检测时出现伪信号,影响检测效果。

发明内容

为此,本发明所要解决的技术问题在于提供一种便于调控,灵活性高、检测准确的一种单体式管道内三维漏磁成像检测仪。

为解决上述技术问题,本发明提供如下技术方案:一种单体式管道内三维漏磁成像检测仪,包括沿检测仪前进方向依次连接的前支撑组件、前架组件、检测组件、后架组件、制动组件和后支撑组件,所述前支撑组件的前部固定连接有除杂组件,所述检测组件内分别固定连接有电子仓组件和电池仓组件,所述电池仓组件通过导线与电子仓组件电性连接。

上述一种单体式管道内三维漏磁成像检测仪,所述除杂组件包括筒体,所述筒体的侧面沿其周向均匀设置有多个铰接板,所述铰接板的侧壁通过销轴铰接有连接杆,所述连接杆的顶部中间固定连接有与其长边垂直的支撑杆,所述支撑杆的端部设置有滚轮,所述连接杆远离铰接点的端部固定连接有刮板,所述连接杆的底部铰接有阻尼器,所述阻尼器的底端与筒体的侧壁铰接,所述筒体的前端固定连接有防撞头。

上述一种单体式管道内三维漏磁成像检测仪,所述前支撑组件和后支撑组件的结构相同,所述前支撑组件包括支撑轮筒,所述支撑轮筒的侧壁沿其周向固定连接有多个铰接座,所述铰接座的侧面铰接有摇臂,所述摇臂的顶端设置有支撑轮,所述铰接座的中部固定连接有支撑弹簧,所述支撑弹簧的另一端与摇臂的侧面固定连接;所述前支撑组件的支撑轮筒前端与除杂组件的筒体后端固定连接,所述后支撑组件的支撑轮筒后端面设置有导入销。

上述一种单体式管道内三维漏磁成像检测仪,所述检测组件包括外筒,所述外筒的顶部两端沿其周向均匀固定连接有多个磁极靴,所述磁极靴的顶部固定连接有磁钢,所述磁钢的顶部固定连接有固定板,固定板的顶部固定连接有钢刷,两个所述磁极靴之间设置有浮动环,所述浮动环的侧壁沿其周向均匀开设有多个通孔,通孔内活动穿设有活节螺栓,所述活结螺栓的底端与外筒的外侧壁固定连接,任意两个所述活结螺栓之间固定连接有一个第一拉簧,所述第一拉簧的侧面搭接在浮动环的外侧壁上,所述浮动环的侧面固定连接有指板探头。

上述一种单体式管道内三维漏磁成像检测仪,所述指板探头包括活动板,所述活动板的顶端通过销轴铰接有连接板,所述连接板顶端的销轴表面套接有扭簧,扭簧的一端搭接在连接板的内侧壁上,扭簧的另一端搭接在活动板的内侧壁上,所述连接板的底部设置有传感器,所述浮动环的侧壁固定连接有弹簧片,所述弹簧片的顶部与连接板的底部固定连接;所述外筒的顶部设置有数据采集器,所述数据采集器通过导线与传感器电性连接。

上述一种单体式管道内三维漏磁成像检测仪,所述前架组件包括前架体,所述前架体的表面套接有前皮碗组件,所述前皮碗组件的侧面设置有皮碗压板,所述皮碗压板通过螺栓与前架体固定连接并压紧前皮碗组件,所述皮碗压板、前皮碗组件和前架体的侧面均开设有同轴的卸压孔,所述皮碗压板的侧壁开设有卡槽,卸压孔贯穿卡槽的中部,卡槽内卡接有泄流片,所述前架体的前端设置有定位销,所述前架体的外侧壁固定连接有固定架,所述固定架的端部设置有第一电机;

所述前皮碗组件包括外皮碗,所述外皮碗的内壁设置有凹槽,凹槽内设置有内皮碗,所述内皮碗的剖面形状与凹槽的剖面形状相同,所述外皮碗与内皮碗同轴设置,所述外皮碗内壁的凹槽槽底设置有轴套,所述内皮碗的中心孔孔壁与轴套的表面搭接,所述内皮碗的内侧壁设置有与前架体轴线平行的齿圈,所述电机的输出轴表面设置有齿轮,所述电机通过齿轮与齿圈传动连接,所述外皮碗的侧壁开设有导流孔,所述内皮碗的侧壁开设有导流槽;所述前架体的后端与检测组件的外筒前端固定连接,所述前架体的前端与前支撑组件的支撑轮筒后端固定连接。

上述一种单体式管道内三维漏磁成像检测仪,所述后架组件包括后架体,所述后架体的表面套接有后皮碗组件,所述后皮碗组件的结构与前架组件的前皮碗组件结构相同,所述后架体的侧壁通过支撑架固定连接有第二电机,所述第二电机的输出轴通过齿轮与后皮碗组件的内皮碗内侧壁的齿圈传动连接,所述后架体的后端通过螺栓固定连接有里程轮座,所述里程轮座的端部铰接有里程轮摆臂,所述里程轮摆臂的端部设置有转轮组,所述转轮组的侧壁设置有编码传感器,所述里程轮摆臂的端部固定连接有里程轮拉簧,所述里程轮拉簧的另一端与里程轮座的中部固定连接;所述后架体的前端与检测组件后端固定连接。

上述一种单体式管道内三维漏磁成像检测仪,所述制动组件包括连接筒,所述连接筒的侧壁沿其周向均匀设置有与连接筒铰接的连杆,所述连杆远离铰接点的端部铰接有摩擦片,所述连杆的中部铰接有电动伸缩杆,所述电动伸缩杆的另一端与连接筒的侧壁铰接;所述连接筒的前端与后架组件后端固定连接,所述连接筒后端与后支撑组件的支撑轮筒前端固定连接。

上述一种单体式管道内三维漏磁成像检测仪,所述电子仓组件包括电子仓控制端,所述电子仓控制端的顶端设置有电子仓控制端盖,所述电子仓控制端盖的顶部开设有螺纹孔,螺纹孔内螺纹连接有密封螺栓,所述电子仓控制端的内壁侧面设置有控制端组,所述电子仓控制端的底部设置有电子筒体,所述电子筒体的底部设置有陀螺组件,所述电子筒体内设置有主控板架,所述主控板架的顶部固定连接有主控板,所述主控板架的顶部与电子仓控制端的底部固定连接,所述电子仓控制端侧面的凸台顶部设置有航空插头,所述航空插头通过导线与主控板电性连接,所述主控板通过导线分别与控制端组和陀螺组件电性连接;所述电子筒体的侧壁通过螺栓与检测组件的外筒内壁固定连接,所述航空插头通过导线分别与前架组件的第一电机、后架组件的第二电机、后架组件的编码传感器和检测组件的数据采集器以及制动组件的电动伸缩杆电性连接。

上述一种单体式管道内三维漏磁成像检测仪,所述电池仓组件包括电池舱体、电池筒和芯轴,所述电池舱体、电池筒和芯轴同轴设置,所述电池筒穿设在电池舱体内,所述电池筒的底部固定连接有下固定板,所述下固定板的顶部沿其周向设置有多个第二浮动电极片,所述电池筒的顶部固定连接有绝缘盘,所述第二电极片的顶部电性连接有电池,所述电池的另一端搭接在绝缘盘的底部,所述绝缘盘顶部开设有与电池轴线对应的通孔,所述下固定板和绝缘盘的侧壁套接有同一个电池衬套,所述电池衬套的外侧壁与电池舱体的内侧壁搭接,所述芯轴穿设在电池筒内,所述芯轴的表面设置有导向环,所述导向环的外侧与电池筒的内壁搭接,所述芯轴的顶部固定连接有电池输出端盖,所述电池输出端盖的侧壁设置有插座,所述电池输出端盖的底部沿其周向设置有多个第一浮动电极片,所述电池输出端盖的底部与电池舱体的顶端固定连接,所述第一浮动电极片的底部穿过绝缘盘顶部的通孔并与电池的顶部电性连接,所述第一浮动电极片和第二浮动电极片通过导线与插座电性连接,所述芯轴的侧壁底端设置有外螺纹,所述芯轴的底端套接有电池筒压板,所述电池筒压板的顶部与电池筒的底部搭接,所述芯轴的底端螺纹连接有螺母并压紧电池筒压板,所述电池舱体的底部固定连接有电池替换端盖;所述电池舱体的外侧壁与检测组件的外筒内壁固定连接,所述插座通过导线与电子仓组件内的主控板电性连接。

本发明的技术方案取得了如下有益的技术效果:

1、本发明,通过设置检测组件,并将电池仓组件和电子仓组件整合在其内部,结构紧凑,体积较小,便于使用和转运,并配合其前后两端的前架组件、后架组件和前支撑组件、后支撑组件,能够为检测组件提供前进动力和支撑力,使检测仪整体处于管道中部,从而使各个传感器均能够贴合管道的内壁,从而提高检测的准确性,支撑轮能够减少前进阻力,使检测仪使用更加灵活方便;通过设置电池仓组件,将电池设置在电池筒内部,当需要更换电池时,仅需将电池替换端盖打开,并将芯轴端部的螺母拧下,便能将电池筒快速取下,不需要将整个电池仓组件拆卸,更换方便快捷。

2、本发明,通过设置除杂组件,能够将管道内壁附着的污物、松动的铁锈和氧化皮刮除,从而避免铁锈和氧化皮对检测产生影响,提高检测的准确性,同时,将污物刮除后,传感器能够更加贴合管道内壁,避免因污物导致传感器与管道内壁不贴合,传感器无法处于最佳检测距离,从而提高检测效果;除杂组件通过滚轮支撑连接杆,且滚轮处于靠近连接杆铰接点的位置,当管道内壁出现突起物时,如焊瘤等,滚轮接触突起物后,推动连接杆沿铰接点向内收缩,同时按压阻尼器收缩,当连接杆沿铰接点运动后,其远离铰接点位置的线位移量大于靠近铰接点位置的线位移量,使刮板的最外端与筒体轴线的距离小于滚轮接触管壁位置与筒体轴线的距离,且阻尼器回弹较慢,使刮板能够避开突起物,避免磕碰,当经过突起物后,在阻尼器的推动下,滚轮和刮板重新贴合管道内壁。

3、本发明,通过设置结构相同的前皮碗组件和后皮碗组件,使检测仪能够在管道内流体的推动下,使检测仪前进,且外皮碗的侧壁开设有导流孔,内皮碗的侧壁开设有导流槽,内皮碗能够通过电机的驱动实现相对外皮碗转动,当管道内流体速度过快时,能够通过电机驱动内皮碗转动,使导流孔和导流槽重合,管道内流体从导流孔和导流槽重合的区域内流走,从而起到减缓检测仪前进速度的目的,并能够通过制动组件的配合,进一步对速度进行限制,避免检测仪前进速度过快,影响检测。

4、本发明,通过设置浮动环,将传感器安装在指板探头上并将指板探头与浮动环固定,浮动环的外侧受到多个第一拉簧的压紧,使浮动环的轴心与外筒的轴线相对重合,当检测仪进行过弯或者遇到单侧狭窄时,单侧指板探头受到的压力大于另一侧时,压力较大的一侧指板探头推动浮动环向另一侧运动,使另一侧的指板探头能够贴合管道内壁,从而避免由于单侧压力过大导致指板探头损坏。

附图说明

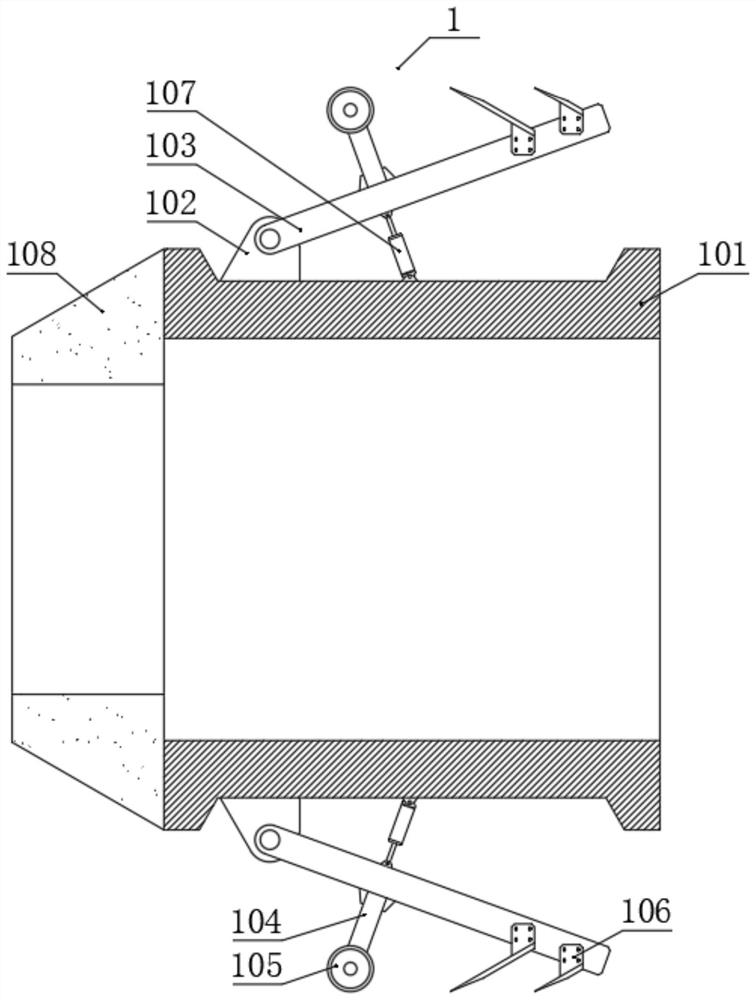

图1本发明中除杂组件的剖面结构示意图;

图2本发明中前支撑组件的立体结构示意图;

图3本发明中前架组件的剖面结构示意图;

图4本发明中前皮碗组件的剖面结构示意图;

图5本发明中前皮碗组件的爆炸结构示意图;

图6本发明中检测组件的剖面结构示意图;

图7本发明图6的A处放大示意图;

图8本发明中检测组件的浮动环的剖面结构示意图;

图9本发明中后架组件的剖面结构示意图;

图10本发明中转轮组的结构示意图;

图11本发明中制动组件的剖面结构示意图;

图12本发明中后支撑组件的立体结构示意图;

图13本发明中电子仓组件的剖面结构示意图;

图14本发明中电池仓组件的剖面结构示意图;

图15本发明中电池筒的剖面结构示意图;

图16本发明中芯轴的立体结构示意图。

图中附图标记表示为:1-除杂组件;101-筒体;102-铰接板;103-连接杆;104-支撑杆;105-滚轮;106-刮板;107-阻尼器;108-防撞头;2-前支撑组件;201-支撑轮筒;202-铰接座;203-摇臂;204-支撑弹簧;205-支撑轮;3-前架组件;301-前架体;302-前皮碗组件;303-泄流片;304-皮碗压板;305-固定架;306-第一电机;307-定位销;308-内皮碗;309-导流孔;311-导流槽;312-外皮碗;4-检测组件;401-外筒;402-磁极靴;403-磁钢;404-钢刷;405-数据采集器;406-浮动环;407-指板探头;408-活节螺栓;409-第一拉簧;410-活动板;411-连接板;412-传感器;413-弹簧片;5-后架组件;501-后架体;502-后皮碗组件;503-第二电机;504-里程轮座;505-里程轮摆臂;506-转轮组;507-编码传感器;508-里程轮拉簧;6-制动组件;601-连接筒;602-连杆;603-电动伸缩杆;604-摩擦片;7-后支撑组件;701-导入销;8-电子仓组件;801-电子仓控制端;802-电子筒体;803-陀螺组件;804-主控板架;805-主控板;806-电子仓控制端盖;807-密封螺栓;808-控制端组;809-航空插头;9-电池仓组件;901-电池舱体;902-电池替换端盖;903-电池筒;904-芯轴;905-插座;906-电池;907-电池筒压板;908-螺母;909-第一浮动电极片;910-电池输出端盖;911-导向环;912-绝缘盘;913-电池衬套;914-下固定板;915-第二浮动电极片。

具体实施方式

请参阅图1,一种单体式管道内三维漏磁成像检测仪,包括沿检测仪前进方向依次连接的前支撑组件2、前架组件3、检测组件4、后架组件5、制动组件6和后支撑组件7,所述前支撑组件2的前部固定连接有除杂组件1,所述除杂组件1包括筒体101,所述筒体101的侧面沿其周向均匀设置有多个铰接板102,所述铰接板102的侧壁通过销轴铰接有连接杆103,所述连接杆103的顶部中间固定连接有与其长边垂直的支撑杆104,所述支撑杆104的端部设置有滚轮105,所述连接杆103远离铰接点的端部固定连接有刮板106,所述连接杆103的底部铰接有阻尼器107,所述阻尼器107的底端与筒体101的侧壁铰接,所述筒体101的前端固定连接有防撞头108,通过设置除杂组件1,能够将管道内壁附着的污物、松动的铁锈和氧化皮刮除,从而避免铁锈和氧化皮对检测产生影响,提高检测的准确性,同时,将污物刮除后,传感器412能够更加贴合管道内壁,避免因污物导致传感器412与管道内壁不贴合,传感器412无法处于最佳检测距离,从而提高检测效果;除杂组件1通过滚轮105支撑连接杆103,且滚轮105处于靠近连接杆103铰接点的位置,当管道内壁出现突起物时,如焊瘤等,滚轮105接触突起物后,推动连接杆103沿铰接点向内收缩,同时按压阻尼器107收缩,当连接杆103沿铰接点运动后,其远离铰接点位置的线位移量大于靠近铰接点位置的线位移量,使刮板106的最外端与筒体101轴线距离小于滚轮105接触管壁位置与筒体101轴线距离,且阻尼器107回弹较慢,使刮板106能够避开突起物,避免磕碰,当经过突起物后,在阻尼器107的推动下,滚轮105和刮板106重新贴合管道内壁,如图11所示,所述制动组件6包括连接筒601,所述连接筒601的侧壁沿其周向均匀设置有与连接筒601铰接的连杆602,所述连杆602远离铰接点的端部铰接有摩擦片604,所述连杆602的中部铰接有电动伸缩杆603,所述电动伸缩杆603的另一端与连接筒601的侧壁铰接,所述连接筒601的前端与后架组件5后端固定连接,所述连接筒601后端与后支撑组件7的支撑轮筒201前端固定连接;所述检测组件4内分别固定连接有电子仓组件8和电池仓组件9,通过设置检测组件4,并将电池仓组件9和电子仓组件8整合在其内部,结构紧凑,体积较小,便于使用和转运,并配合其前后两端的前架组件3、后架组件5和前支撑组件2、后支撑组件7,能够为检测组件4提供前进动力和支撑力,使检测仪整体处于管道中部,从而使各个传感器412均能够贴合管道的内壁,从而提高检测的准确性,支撑轮205能够减少前进阻力,使检测仪使用更加灵活方便。

如图13所示,所述电子仓组件8包括电子仓控制端801,所述电子仓控制端801的顶端设置有电子仓控制端盖806,所述电子仓控制端盖806的顶部开设有螺纹孔,螺纹孔内螺纹连接有密封螺栓807,所述电子仓控制端801的内壁侧面设置有控制端组808,所述电子仓控制端801的底部设置有电子筒体802,所述电子筒体802的底部设置有陀螺组件803,所述电子筒体802内设置有主控板架804,所述主控板架804的顶部固定连接有主控板805,所述主控板架804的顶部与电子仓控制端801的底部固定连接,所述电子仓控制端801侧面的凸台顶部设置有航空插头809,所述航空插头809通过导线与主控板805电性连接,所述主控板805通过导线分别与控制端组808和陀螺组件803电性连接;所述电子筒体802的侧壁通过螺栓与检测组件4的外筒401内壁固定连接,所述航空插头809通过导线分别与前架组件3的第一电机306、后架组件5的第二电机503、后架组件5的编码传感器507和检测组件4的数据采集器405以及制动组件6的电动伸缩杆603电性连接;如图14-16所示,所述电池仓组件9包括电池舱体901、电池筒903和芯轴904,所述电池舱体901、电池筒903和芯轴904同轴设置,所述电池筒903穿设在电池舱体901内,所述电池筒903的底部固定连接有下固定板914,所述下固定板914的顶部沿其周向设置有多个第二浮动电极片915,所述电池筒903的顶部固定连接有绝缘盘912,所述第二电极片的顶部电性连接有电池906,所述电池906的另一端搭接在绝缘盘912的底部,所述绝缘盘912顶部开设有与电池906轴线对应的通孔,所述下固定板914和绝缘盘912的侧壁套接有同一个电池衬套913,所述电池衬套913的外侧壁与电池舱体901的内侧壁搭接,所述芯轴904穿设在电池筒903内,所述芯轴904的表面设置有导向环911,所述导向环911的外侧与电池筒903的内壁搭接,所述芯轴904的顶部固定连接有电池输出端盖910,所述电池输出端盖910的侧壁设置有插座905,所述电池输出端盖910的底部沿其周向设置有多个第一浮动电极片909,所述电池输出端盖910的底部与电池舱体901的顶端固定连接,所述第一浮动电极片909的底部穿过绝缘盘912顶部的通孔并与电池906的顶部电性连接,所述第一浮动电极片909和第二浮动电极片915通过导线与插座905电性连接,所述芯轴904的侧壁底端设置有外螺纹,所述芯轴904的底端套接有电池筒压板907,所述电池筒压板907的顶部与电池筒903的底部搭接,所述芯轴904的底端螺纹连接有螺母908并压紧电池筒压板907,所述电池舱体901的底部固定连接有电池替换端盖902;所述电池舱体901的外侧壁与检测组件4的外筒401内壁固定连接,所述插座905通过导线与电子仓组件8内的主控板805电性连接,通过设置电池仓组件9,将电池906设置在电池筒903内部,当需要更换电池906时,仅需将电池替换端盖902打开,并将芯轴904端部的螺母908拧下,便能将电池筒903快速取下,不需要将整个电池仓组件9拆卸,更换方便快捷。

如图2所示,所述前支撑组件2和后支撑组件7的结构相同,所述前支撑组件2包括支撑轮筒201,所述支撑轮筒201的侧壁沿其周向固定连接有多个铰接座202,所述铰接座202的侧面铰接有摇臂203,所述摇臂203的顶端设置有支撑轮205,所述铰接座202的中部固定连接有支撑弹簧204,所述支撑弹簧204的另一端与摇臂203的侧面固定连接;如图12所示,所述前支撑组件2的支撑轮筒201前端与除杂组件1的筒体101后端固定连接,所述后支撑组件7的支撑轮筒201后端面设置有导入销701。

如图6所示,所述检测组件4包括外筒401,所述外筒401的顶部两端沿其周向均匀固定连接有多个磁极靴402,所述磁极靴402的顶部固定连接有磁钢403,所述磁钢403的顶部固定连接有固定板,固定板的顶部固定连接有钢刷404,如图8所示,两个所述磁极靴402之间设置有浮动环406,所述浮动环406的侧壁沿其周向均匀开设有多个通孔,通孔内活动穿设有活节螺栓408,所述活结螺栓的底端与外筒401的外侧壁固定连接,任意两个所述活结螺栓之间固定连接有一个第一拉簧409,所述第一拉簧409的侧面搭接在浮动环406的外侧壁上,所述浮动环406的侧面固定连接有指板探头407,通过设置浮动环406,将传感器412安装在指板探头407上并将指板探头407与浮动环406固定,浮动环406的外侧受到多个第一拉簧409的压紧,使浮动环406的轴心与外筒401的轴线相对重合,当检测仪进行过弯或者遇到单侧狭窄时,单侧指板探头407受到的压力大于另一侧时,压力较大的一侧指板探头407推动浮动环406向另一侧运动,使另一侧的指板探头407能够贴合管道内壁,从而避免由于单侧压力过大导致指板探头407损坏,如图7所示,所述指板探头407包括活动板410,所述活动板410的顶端通过销轴铰接有连接板411,所述连接板411顶端的销轴表面套接有扭簧,扭簧的一端搭接在连接板411的内侧壁上,扭簧的另一端搭接在活动板410的内侧壁上,所述连接板411的底部设置有传感器412,所述浮动环406的侧壁固定连接有弹簧片413,所述弹簧片413的顶部与连接板411的底部固定连接;所述外筒401的顶部设置有数据采集器405,所述数据采集器405通过导线与传感器412电性连接。

如图3所示,所述前架组件3包括前架体301,所述前架体301的表面套接有前皮碗组件302,所述前皮碗组件302的侧面设置有皮碗压板304,所述皮碗压板304通过螺栓与前架体301固定连接并压紧前皮碗组件302,所述皮碗压板304、前皮碗组件302和前架体301的侧面均开设有同轴的卸压孔,所述皮碗压板304的侧壁开设有卡槽,卸压孔贯穿卡槽的中部,卡槽内卡接有泄流片303,所述前架体301的前端设置有定位销307,所述前架体301的外侧壁固定连接有固定架305,所述固定架305的端部设置有第一电机306,如图4-5所示,所述前皮碗组件302包括外皮碗312,所述外皮碗312的内壁设置有凹槽,凹槽内设置有内皮碗308,所述内皮碗308的剖面形状与凹槽的剖面形状相同,所述外皮碗312与内皮碗308同轴设置,所述外皮碗312内壁的凹槽槽底设置有轴套,所述内皮碗308的中心孔孔壁与轴套的表面搭接,所述内皮碗308的内侧壁设置有与前架体301轴线平行的齿圈,所述电机的输出轴表面设置有齿轮,所述电机通过齿轮与齿圈传动连接,所述外皮碗312的侧壁开设有导流孔309,所述内皮碗308的侧壁开设有导流槽311,通过设置结构相同的前皮碗组件302和后皮碗组件502,使检测仪能够在管道内流体的推动下,使检测仪前进,且外皮碗312的侧壁开设有导流孔309,内皮碗308的侧壁开设有导流槽311,内皮碗308能够通过电机的驱动实现相对外皮碗312转动,当管道内流体速度过快时,能够通过电机驱动内皮碗308转动,使导流孔309和导流槽311重合,管道内流体从导流孔309和导流槽311重合的区域内流走,从而起到减缓检测仪前进速度的目的,并能够通过制动组件6的配合,进一步对速度进行限制,避免检测仪前进速度过快,影响检测;所述前架体301的后端与检测组件4的外筒401前端固定连接,所述前架体301的前端与前支撑组件2的支撑轮筒201后端固定连接;如图9-10所示,所述后架组件5包括后架体501,所述后架体501的表面套接有后皮碗组件502,所述后皮碗组件502的结构与前架组件3的前皮碗组件302结构相同,所述后架体501的侧壁通过支撑架固定连接有第二电机503,所述第二电机503的输出轴通过齿轮与后皮碗组件502的内皮碗308内侧壁的齿圈传动连接,所述后架体501的后端通过螺栓固定连接有里程轮座504,所述里程轮座504的端部铰接有里程轮摆臂505,所述里程轮摆臂505的端部设置有转轮组506,所述转轮组506的侧壁设置有编码传感器507,所述里程轮摆臂505的端部固定连接有里程轮拉簧508,所述里程轮拉簧508的另一端与里程轮座504的中部固定连接;所述后架体501的前端与检测组件4后端固定连接。

工作流程:需要随管道进行检测时,将检测仪放入管道内,检测仪放入管道内后,前支撑组件2和后支撑组件7侧壁的摇臂203在支撑弹簧204的推动下展开,并使支撑轮205紧贴管道内壁,对检测仪实现支撑,前皮碗组件302和后皮碗组件502在自身弹力的作用下贴紧管道的内壁,除杂组件1的连接杆103在阻尼器107的作用下展开,推动滚轮105和刮板106贴在管道的内壁,磁钢403利用钢刷404将磁力作用在管壁上,指板探头407在其自身弹力和弹簧片413的作用下,紧贴管道内壁,转轮组506在里程轮拉簧508的作用下,紧贴管道内壁;

当管道内通入流体时,前进的流体推动后皮碗组件502和前皮碗组件302,从而使检测仪前进,当检测仪前进时,除杂组件1的刮板106会刮动管道的内壁,将管道内壁附着的氧化皮和铁锈以及污物等刮除,当管道的内壁有凸起异物时,异物会首先接触滚轮105,滚轮105在凸起物的推动下,向内侧推动连接杆103沿铰接点转动,同时压动阻尼器107收缩,由于阻尼器107回弹至原位需要一定的时间,在检测仪前进时,能够使刮板避开突起物,避免碰撞,然后在阻尼器107的推动下,连接杆103复位,并带动滚轮105和刮板106复位;磁钢403和钢刷404将管壁磁化,传感器412不断的进行监测,若管壁有缺陷时,磁力线畸变,形成漏磁场,传感器检测到漏磁信号后,将信号发送至数据采集器405,数据采集器405将数据发送至主控板805,完成采集和记录;转轮组506随检测仪的前进转动,编码传感器507检测前进速度和前进里程,当管道内流体流速过快时,推动检测仪前进过快时,主控板805控制第一电机306和第二电机503转动,分别驱动前皮碗组件302的内皮碗308和后皮碗组件502的内皮碗308转动,使内皮碗308侧面的导流槽311与外皮碗312侧面的导流孔309重合,使管道内流体通过导流孔309,减小管道内流体对皮碗的冲击,从而减缓检测仪前进的速度,当检测仪速度依然过快时,主控板805控制电动伸缩杆603伸长,推动连杆602展开,使摩擦片604摩擦管道内壁,达到减速的目的。

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本专利申请权利要求的保护范围之中。

- 一种单体式管道内三维漏磁成像检测仪

- 一种单体式管道内三维漏磁成像检测仪