冷轧带钢板形控制的控制方法及控制系统

文献发布时间:2023-06-19 11:21:00

技术领域

本申请涉及冷轧带钢板形控制技术领域,尤其涉及一种冷轧带钢板形控制的控制方法及控制系统。

背景技术

在带钢的冷轧生产线上通常配备有板形检测仪,用于检测冷轧带钢的平直度,并将检测结果反馈至冷连轧机组。目前一种常用的板形检测仪是依靠板形辊(测量辊)检测冷轧带钢的张应力分布获得板形测量曲线,而冷连轧机组的控制系统中设置有板形目标曲线,控制系统根据板形目标曲线和板形测量曲线之间的偏差进行相应的调整。

目前汽车用钢的趋势是使用更宽的冷轧带钢,但实际生产发现,对于宽幅汽车用冷轧钢板,板形测量仪测量的板形测量曲线与带钢实际平直度之间存在较大的测量误差,因此导致较多的宽幅冷轧带钢因为板形问题降级、改判或封闭,产生大量的经济损失。

发明内容

本发明提供了一种冷轧带钢板形控制的控制方法及控制系统,以解决或者部分解决在宽幅冷轧钢板生产过程中,板形测量仪检测的板形测量曲线存在较大的测量误差,导致较多的板形质量误判,影响宽幅冷轧钢板生产效率的技术问题。

为解决上述技术问题,本发明提供了一种冷轧带钢板形控制的补偿方法,包括:

获取当前轧制的冷轧带钢的实际带宽、卷取设定总张力、套设在卷取机芯轴上的钢卷直径,冷连轧机组的轧制最大带宽、最大卷取设计总张力,以及板形测量仪在冷轧带钢的宽度方向划分的N+1个位置坐标x

根据实际带宽、轧制最大带宽和N+1个位置坐标x

根据每个位置坐标x

根据每个位置坐标x

根据每个位置坐标x

可选的,根据实际带宽、轧制最大带宽和N+1个位置坐标x

根据下式,确定冷轧带钢在每个位置坐标x

其中,shpAlignCmp[i]为位置坐标x

maxwidth为轧制最大带宽;

stripwidth为实际带宽;

a

可选的,根据每个位置坐标x

根据下式,确定每个位置坐标x

其中,ClrTensCmp[i]为位置坐标x

T

T

可选的,根据每个位置坐标x

根据下式,确定每个位置坐标x

ClrWeightCmp[i]=shpAlignCmp[i]×Dact;

其中,ClrWeightCmp[i]为位置坐标x

D

如上述的技术方案,补偿方法还包括:

获取冷轧带钢的热轧来料凸度、热轧给定平均凸度,卷取机芯轴最大直径、卷取机芯轴最小直径以及套设在卷取机芯轴上的钢卷内圈直径;

根据热轧来料凸度、热轧给定平均凸度、卷取机芯轴最大直径、卷取机芯轴最小直径、钢卷内圈直径和钢卷直径,确定每个位置坐标x

根据卷取凸度补偿系数,对补偿系数进行修正。

进一步的,根据热轧来料凸度、热轧给定平均凸度、卷取机芯轴最大直径、卷取机芯轴最小直径、钢卷内圈直径和钢卷直径,确定每个位置坐标x

根据下式,确定每个位置坐标x

其中,ClrCrownCmp[i]为位置坐标x

K

ΔK

D

D

D

D

基于前述技术方案相同的发明构思,还提供了一种冷轧带钢板形控制的补偿系统,包括:

获取模块,用于获取当前轧制的冷轧带钢的实际带宽、卷取设定总张力、套设在卷取机芯轴上的钢卷直径,冷连轧机组的轧制最大带宽、最大卷取设计总张力,以及板形测量仪在冷轧带钢的宽度方向划分的N+1个位置坐标x

补偿系数确定模块,用于根据实际带宽、轧制最大带宽和N+1个位置坐标x

卷取张力补偿模块,用于根据每个位置坐标x

卷取重量补偿模块,用于根据每个位置坐标x

板形测量模块,用于根据每个位置坐标x

可选的,补偿系数确定模块具体用于:

根据下式,确定冷轧带钢在每个位置坐标x

其中,shpAlignCmp[i]为位置坐标x

maxwidth为轧制最大带宽;

stripwidth为实际带宽;

a

可选的,获取模块还用于获取冷轧带钢的热轧来料凸度、热轧给定平均凸度,卷取机芯轴最大直径、卷取机芯轴最小直径以及套设在卷取机芯轴上的钢卷内圈直径;

补偿系统还包括凸度补偿模块,用于根据热轧来料凸度、热轧给定平均凸度、卷取机芯轴最大直径、卷取机芯轴最小直径、钢卷内圈直径和钢卷直径,确定每个位置坐标x

补偿系数确定模块根据卷取凸度补偿系数,对补偿系数进行修正。

进一步的,凸度补偿模块具体用于:根据下式,确定每个位置坐标x

其中,ClrCrownCmp[i]为位置坐标x

K

ΔK

D

D

D

D

通过本发明的一个或者多个技术方案,本发明具有以下有益效果或者优点:

本发明提供了一种冷轧带钢板形控制的补偿方法,首先获取带钢的实际带宽和轧制最大带宽,结合板形测量仪在带钢宽度方向上划分的位置坐标,确定每个位置坐标处的补偿系数;然后根据补偿系数和卷取设定总张力、最大卷取设定总张力,确定每个位置坐标处的卷取张力补偿系数,对卷取设定总张力进行补偿,获得每个位置坐标处的卷取张力补偿值;接着根据补偿系数和带钢在芯轴上的钢卷直径,确定每个位置坐标处的卷取重量补偿系数,对芯轴上带钢的卷取重量进行补偿,获得每个位置坐标处的卷取重量补偿值;然后将每个位置坐标处的卷取张力补偿值和卷取重量补偿值发送至板形测量仪,板形测量仪根据补偿后的卷取张力和卷取重量计算得到板形测量曲线;通过补偿卷取张力和卷取重量,能够补偿卷取机在旋转过程中、卷取过程中产生的机械空间位置偏差,使板形测量仪测量得到的板形数据更贴近当前生产的冷轧带钢的实际板形,即减少了板形曲线的测量偏差,矫正了当前正在生产的冷轧带钢的实际板形和目标板形之间的差异,获得更准确的板形质量数据,从而对冷轧带钢的板形质量进行合理评价,避免板形质量误判。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

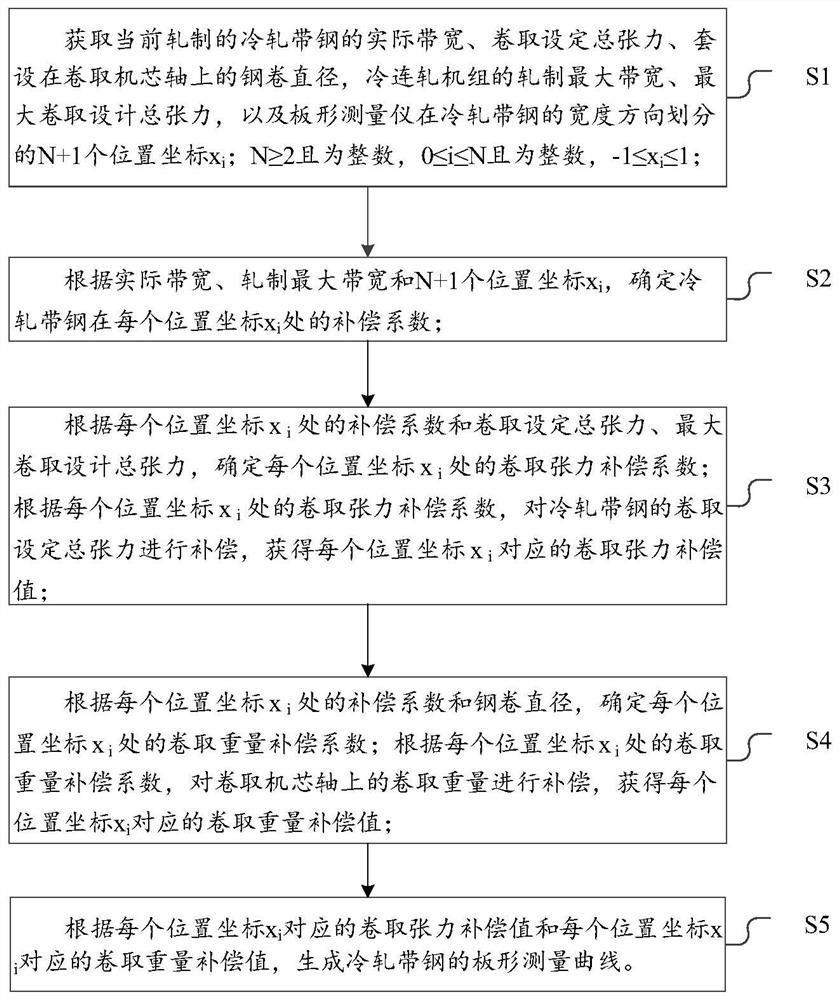

图1示出了根据本发明一个实施例的冷轧带钢板形控制的补偿方法的流程示意图;

图2示出了根据本发明一个实施例的板形测量仪对带钢的分区示意图;

图3示出了根据本发明一个实施例的冷轧带钢板形控制的补偿系统的示意图;

图4示出了根据本发明一个实施例的包括凸度补偿模块的冷轧带钢板形控制的补偿系统示意图。

具体实施方式

为了使本申请所属技术领域中的技术人员更清楚地理解本申请,下面结合附图,通过具体实施例对本申请技术方案作详细描述。在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。除非另有特别说明,本发明中用到的各种设备等,均可通过市场购买得到或者可通过现有方法制备得到。

发明人经过研究发现,在板形检测仪检测板形测量曲线时,若出口辊系空间位置存在偏差,那么会对带钢的水平受力产生影响,使水平方向的受力产生偏差,导致板形测量仪测量的板形测量曲线存在明显的测量误差,进而测得的板形测量曲线与控制系统中的板形目标曲线产生较大的偏差,从而影响冷轧过程板形控制的准确性。进一步研究发现,影响出口辊系空间位置的因素包括卷取张力、带钢在冷轧出口卷取机(如卡罗塞尔卷取机)的卷取芯轴上的卷重等。之所以宽幅冷轧钢板存在更大的测量误差,是因为宽幅冷轧钢板宽度更宽,如对于汽车外板用钢,其宽度通常在1600mm以上,对于高强钢,其宽度通常在1400mm以上,更宽的冷轧钢板具有更大的重量和卷取张力,因此增大了出口辊系空间位置的偏差,从而使板形测量仪产生更多的测量误差。

基于上述研究结论,在一个可选的实施例中,如图1所示,提供了一种冷轧带钢板形控制的补偿方法,包括:

S1:获取当前轧制的冷轧带钢的实际带宽、卷取设定总张力、套设在卷取机芯轴上的钢卷直径,冷连轧机组的轧制最大带宽、最大卷取设计总张力,以及板形测量仪在冷轧带钢的宽度方向划分的N+1个位置坐标x

S2:根据实际带宽、轧制最大带宽和N+1个位置坐标x

S3:根据每个位置坐标x

S4:根据每个位置坐标x

S5:根据每个位置坐标x

上述补偿方法应用于冷轧生产机组的板形控制系统,板形控制系统控制板形测量仪检测冷轧带钢的板形数据。目前在冷轧生产线常用的是一种接触式板形测量仪,通过分段接触式测量辊测定带钢宽度方向上的内应力分布,获得板形数据。测量辊由实心钢轴组成,沿辊的轴向在测量辊四周每隔90°均匀分布四个沟槽用来放置压力传感器,然后经硬化处理后的多个钢环紧套在实心钢轴外面保护压力传感器。其中,每个钢环代表一个测量区,对测量辊来说,测量区的总数根据最大轧制宽度确定;而对于带钢来说,测量辊将带钢在从操作侧到传动侧的宽度方向(横向)分为N个测量区域Z

基于上述板形测量仪的测量原理,本实施例提供的补偿方法,首先根据当前正在冷轧的带钢的实际带宽,冷轧机组的轧制最大带宽和位置坐标x

本实施例提供的补偿方法,在宽幅冷轧钢板的生产领域效果良好,如宽度>1600mm的汽车外板的生产,或宽度>1400mm的高强钢的生产,对于极限规格的冷轧带钢,如宽度达到1800mm以上的汽车外板,以及宽度达到1600mm以上的超高强钢等极限规格的冷轧带钢,能够显著减少板形测量仪测得的板形测量曲线的测量误差,得到更准确的板形测量曲线,从而能够在后处理线中,适应冷轧板形在稳定通板、表面清洗和表面质量等方面的多样化需求,系统建立了面向不同后处理线(如连续退火机组,连续退火-热镀联合机组)的板形曲线在线切换策略,满足后处理线在稳定运行和表面质量的个性化标准。

在接下来的内容中,对上述补偿方法进行详细的说明:

对于步骤S1:获取当前轧制的冷轧带钢的实际带宽、卷取设定总张力、套设在卷取机芯轴上的钢卷直径,冷连轧机组的轧制最大带宽、最大卷取设计总张力,以及板形测量仪在冷轧带钢的宽度方向划分的N+1个位置坐标x

具体的,板形控制系统可从冷轧机组的二级控制系统中获取到所需的冷轧带钢的实际带宽、卷取设定总张力、套设在卷取机芯轴上的钢卷直径,冷连轧机组的轧制最大带宽、最大卷取设计总张力数据。

S2:根据实际带宽、轧制最大带宽和N+1个位置坐标x

具体的,在每个位置坐标x

根据下式,确定冷轧带钢在每个位置坐标x

其中,shpAlignCmp[i]为位置坐标x

maxwidth为轧制最大带宽;

stripwidth为实际带宽;

a

上述模型可优选使用到三次项,即a

通过将式(1)的补偿模型应用到板形控制系统,对计算板形所需的卷取张力、卷取重量等参数进行补偿,即可在一定程度上减少冷轧出口侧的卷取机(如广泛使用的卡罗塞尔卷取机)在旋转过程中的机械空间位置偏差。为板形测量提供良好条件。

应用补偿系数的方法具体如下,需要注意的是,S3和S4没有严格的先后顺序,也可以先执行S4然后再执行S3的步骤。

S3:根据每个位置坐标x

根据下式,确定每个位置坐标x

也即:

其中,ClrTensCmp[i]为位置坐标x

T

T

在获得每个位置坐标x

S4,根据每个位置坐标x

根据下式,确定每个位置坐标x

ClrWeightCmp[i]=shpAlignCmp[i]×Dact (4)

也即:

其中,ClrWeightCmp[i]为位置坐标x

D

在获得每个位置坐标x

由于在冷轧过程中,卷取机芯轴上的钢卷直径和钢卷重量是实时变化的,因此钢卷直径Dact和钢卷重量Weight取补偿计算时刻对应的值。

S5:根据每个位置坐标x

由于测量辊在测量板形使用到卷取张力、卷取重量以及其它数据,因此通过对卷取张力和卷取重量进行补偿,能够获得更准确的板形数据,减小了测量板形与实际板形之间的测量误差,使带钢的板形测量曲线与板形目标曲线更接近。

另一方面,对板形测量的进一步研究发现,由于冷轧带钢使用的热轧来料普遍存在凸度,而随着卷取时钢卷卷径的增加,带钢中部的凸度也逐步被叠加,因此在测量板形时,还需要考虑凸度因素进行补偿,以进一步降低板形测量误差。

基于此,在前述实施例的基础上,在又一个可选的实施例中,补偿方法具体包括:

S01:获取冷轧带钢的热轧来料凸度、热轧给定平均凸度,卷取机芯轴最大直径、卷取机芯轴最小直径以及套设在卷取机芯轴上的钢卷内圈直径;

S02:根据热轧来料凸度、热轧给定平均凸度、卷取机芯轴最大直径、卷取机芯轴最小直径、钢卷内圈直径和钢卷直径,确定每个位置坐标x

S1:获取当前轧制的冷轧带钢的实际带宽、卷取设定总张力、套设在卷取机芯轴上的钢卷直径,冷连轧机组的轧制最大带宽、最大卷取设计总张力,以及板形测量仪在冷轧带钢的宽度方向划分的N+1个位置坐标x

S2:根据实际带宽、轧制最大带宽和N+1个位置坐标x

S21:根据卷取凸度补偿系数,对补偿系数进行修正,获得每个位置坐标x

S31:根据每个位置坐标x

S4:根据每个位置坐标x

S5:根据每个位置坐标x

具体的,根据热轧来料的凸度信息,对作为基准的补偿系数进行调整,进而实现对卷取张力、卷取重量的凸度补偿,解决因热轧来料凸度造成的板形测量误差。

可选的,提供了一种具体的卷取凸度补偿模型,具体如下:

S02:根据热轧来料凸度、热轧给定平均凸度、卷取机芯轴最大直径、卷取机芯轴最小直径、钢卷内圈直径和钢卷直径,确定每个位置坐标x

根据下式,确定每个位置坐标x

其中,ClrCrownCmp[i]为位置坐标x

K

ΔK

D

D

D

D

在获得每个位置坐标x

总的来说,应用上述方案通过紧紧围绕冷轧CVC轧机目前存在的板形问题,通过板形控制系统中的二级模型补偿功能开发,良好的解决了CVC轧机板形控制技术难题,板形质量得到了很大的提升,保证了后处理线机组的稳定通板。其达到的技术指标如下:

1)提出宽幅板带冷连轧综合板板形控制方法,解决了宽度达到2080mm汽车外板,宽度达到1710mm超高强钢等极限规格的酸洗冷轧板形控制等技术难题;

2)首次开发了卷取张力、卷重补偿、带钢凸度等板形控制系统的二级补偿功能,连续2年未出现因板形问题导致冷轧带钢在后处理线出现跑偏断带;

3)通过上述补偿方法,使冷轧汽车用钢板的实物板形控制质量达到2-4IU。

4)基于补偿后得到的板形测量曲线,为冷轧带钢在后处理生产线上的板形控制提供参考,以对后处理线的目标板形曲线进行分级管理。

达到的技术经济指标包括:

1)通过研究,超宽高端汽车板在生产宽度、宽厚比、运行速度、年均产量、质量合格率等方面有了很大的提高;

2)供给连退、镀锌宽幅汽车板月均生产超过1万吨,产品绝对宽度达到2088mm,宽厚比为2020/0.7,极限规格宽度,宽厚比均超过国内其它钢厂的控制水平;

3)高强钢DP780的绝对宽度达到1710mm,CP980的绝对宽度达到1570mm,DP钢极限规格宽度超过国内其它钢厂;

4)普通DP780及980钢种全部无板形突变问题。宽板的板形封闭率明显下降,宽幅汽车板在后处理线的跑偏率低于9.5%。

基于前述实施例相同的发明构思,在又一个可选的实施例中,如图3所示,还提供了一种冷轧带钢板形控制的补偿系统,包括:

获取模块10,用于获取当前轧制的冷轧带钢的实际带宽、卷取设定总张力、套设在卷取机芯轴上的钢卷直径,冷连轧机组的轧制最大带宽、最大卷取设计总张力,以及板形测量仪在冷轧带钢的宽度方向划分的N+1个位置坐标x

补偿系数确定模块20,用于根据实际带宽、轧制最大带宽和N+1个位置坐标x

卷取张力补偿模块30,用于根据每个位置坐标x

卷取重量补偿模块40,用于根据每个位置坐标x

板形测量模块50,用于根据每个位置坐标x

通过在板形控制系统中二次开发上述补偿子系统,实现数据的自动采集和处理。

可选的,补偿系数确定模块20具体用于:

根据下式,确定冷轧带钢在每个位置坐标x

其中,shpAlignCmp[i]为位置坐标x

maxwidth为轧制最大带宽;

stripwidth为实际带宽;

a

可选的,卷取张力补偿模块30具体用于:

根据下式,确定每个位置坐标x

其中,ClrTensCmp[i]为位置坐标x

T

T

可选的,卷取重量补偿模块40具体用于:

根据下式,确定每个位置坐标x

ClrWeightCmp[i]=shpAlignCmp[i]×Dact (9)

其中,ClrWeightCmp[i]为位置坐标x

D

可选的,获取模块10还用于获取冷轧带钢的热轧来料凸度、热轧给定平均凸度,卷取机芯轴最大直径、卷取机芯轴最小直径以及套设在卷取机芯轴上的钢卷内圈直径;

如图4所示,补偿系统还包括凸度补偿模块60,用于根据热轧来料凸度、热轧给定平均凸度、卷取机芯轴最大直径、卷取机芯轴最小直径、钢卷内圈直径和钢卷直径,确定每个位置坐标x

补偿系数确定模块根据卷取凸度补偿系数,对补偿系数进行修正。

进一步的,凸度补偿模块60具体用于:根据下式,确定每个位置坐标x

其中,ClrCrownCmp[i]为位置坐标x

K

D

D

D

D

总的来说,补偿系统考虑热轧原料凸度变化、冷轧带钢卷取张力变化以及卷取重量变化等影响因素,采用板形曲线模块化程序设计方法分别建立了带钢变凸度补偿模块、分段式卷取张力补偿模块、卷取重量联系动态补偿模块等功能,显著缩小了板形的测量误差,提高了板形在线系统模型的适用性。

通过本发明的一个或者多个实施例,本发明具有以下有益效果或者优点:

本发明提供了一种冷轧带钢板形控制的补偿方法,首先获取带钢的实际带宽和轧制最大带宽,结合板形测量仪在带钢宽度方向上划分的位置坐标,确定每个位置坐标处的补偿系数;然后根据补偿系数和卷取设定总张力、最大卷取设定总张力,确定每个位置坐标处的卷取张力补偿系数,对卷取设定总张力进行补偿,获得每个位置坐标处的卷取张力补偿值;接着根据补偿系数和带钢在芯轴上的钢卷直径,确定每个位置坐标处的卷取重量补偿系数,对芯轴上带钢的卷取重量进行补偿,获得每个位置坐标处的卷取重量补偿值;然后将每个位置坐标处的卷取张力补偿值和卷取重量补偿值发送至板形测量仪,板形测量仪根据补偿后的卷取张力和卷取重量计算得到板形测量曲线;通过补偿卷取张力和卷取重量,能够补偿卷取机在旋转过程中、卷取过程中产生的机械空间位置偏差,使板形测量仪测量得到的板形数据更贴近当前生产的冷轧带钢的实际板形,即减少了板形曲线的测量偏差,矫正了当前正在生产的冷轧带钢的实际板形和目标板形之间的差异,获得更准确的板形质量数据,从而对冷轧带钢的板形质量进行合理评价,避免板形质量误判。

尽管已描述了本申请的优选实施例,但本领域内的普通技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本申请范围的所有变更和修改。

显然,本领域的技术人员可以对本申请进行各种改动和变型而不脱离本申请的精神和范围。这样,倘若本申请的这些修改和变型属于本申请权利要求及其等同技术的范围之内,则本申请也意图包含这些改动和变型在内。

- 冷轧带钢板形控制的控制方法及控制系统

- 一种基于冷轧带钢目标板形设定的板形控制方法