一种车载集成式盾构泡沫剂生产装置

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及盾构泡沫剂加工技术领域,尤其涉及一种车载集成式盾构泡沫剂生产装置。

背景技术

盾构泡沫剂的市场平均运输费用为400元/吨,但由于盾构泡沫剂的有效成分含量仅为8%~20%,其余为水,因而浪费了大量的运费。另一方面,由于泡沫剂采用塑料吨桶包装,单个包装市场价格为600元左右,且包装多数情况下不回收利用,因而又花费了大量包装费。经计算,盾构泡沫剂的运输和包装总费用多达1000元/吨。因此,若能实现泡沫剂施工现场生产,此两项费用便可直接省去。

然而,目前市场上的盾构泡沫剂生产装置多以实现自动化生产和提高生产质量为主要设计点,却普遍存在体积大、集成化程度低、使用麻烦、移动不便等缺陷,完全不能满足施工现场制备泡沫剂的需求。

据此,现急需一种体积小、集成化程度高、操作简单、移动方便的车载集成式盾构泡沫剂生产装置。

发明内容

本发明所要解决的技术问题在于提供一种体积小、集成化程度高、操作简单、移动方便车载集成式盾构泡沫剂生产装置。

本发明采用以下技术方案解决上述技术问题:

一种车载集成式盾构泡沫剂生产装置,包括车载平台、集装箱与泡沫剂制备系统;所述集装箱安装在所述车载平台上,集装箱内设有所述泡沫剂制备系统;所述泡沫剂制备系统包括搅拌模块、管道输送模块、计量称重模块和控制模块;所述搅拌模块包括搅拌罐、搅拌电机和搅拌转子,所述搅拌罐放置在所述集装箱内,搅拌罐上方设有所述搅拌电机与搅拌转子;所述管道输送模块包括原料输入管道和成品输出管道,所述原料输入管道的输出端与成品输出管道的输入端分别与搅拌罐的内部相通;所述计量称重模块包括称重器、流量泵和电磁阀门,所述称重器设置在搅拌罐底部,流量泵和电磁阀门设置在原料输入管道上;其中,所述称重器、流量泵、电磁阀门以及搅拌电机还分别与所述控制模块相连。

作为本发明的优选方式之一,所述搅拌罐的底部设有四个支架;所述搅拌罐通过所述支架固定在所述集装箱的底板上。

作为本发明的优选方式之一,所述支架与所述搅拌罐之间的位置安装有所述称重器,构成第一计量称重单元。

作为本发明的优选方式之一,所述原料输入管道包括水输送管道和高分子液体原料输送管道;所述水输送管道和高分子液体原料输送管道的输出端均由所述搅拌罐的上方垂直伸入到所述搅拌罐的罐体内部;并且,所述搅拌罐罐体外侧的所述水输送管道与高分子液体原料输送管道上还分别连接有一组流量泵与电磁阀门,构成第二计量称重单元。

作为本发明的优选方式之一,伸入至所述搅拌罐内的原料输入管道的管壁外侧与搅拌罐内壁的净距为5cm,管口距搅拌罐罐体底净距为30cm。

作为本发明的优选方式之一,所述成品输出管道由所述搅拌罐的底部引出,所述成品输出管道上安装有一个离心泵。

作为本发明的优选方式之一,所述水输送管道和高分子液体原料输送管道材质为不锈钢或耐酸碱腐蚀塑料,管道内径为5~8cm;所述水输送管道上的流量泵流量为10t/h,高分子液体原料输送管道上的流量泵流量为1h/h;离心泵流量为10t/h,扬程20米。

作为本发明的优选方式之一,所述搅拌罐的材质为不锈钢,罐体容量为1200L,形状为圆柱状,高度为不大于1m。

作为本发明的优选方式之一,所述搅拌电机具体设置在所述搅拌罐上方外侧的中间部位,所述搅拌电机的下端通过联动轴连接所述搅拌转子;所述搅拌转子自所述搅拌电机位置向下延伸至伸入所述搅拌罐的内部。

作为本发明的优选方式之一,所述搅拌电机转速为200~1000r/min连续可调;所述搅拌转子垂直伸入搅拌罐内部,搅拌转子竖向中心线与罐体竖向中心线重合;所述搅拌转子由两个R型十字桨组成,两个十字桨净间距为30cm,十字桨叶宽5cm,展长为60cm,下部的十字架底部距罐体底部的净距离为20cm;所述搅拌转子和联动轴材质均为不锈钢。

作为本发明的优选方式之一,所述车载平台为四轮轻型或中型卡车装货平台,承载吨位不低于4吨;所述集装箱安装于所述卡车装货平台的中部,并与之焊接固定。

作为本发明的优选方式之一,所述集装箱的尺寸为:长3米、宽2米、高2米。

作为本发明的优选方式之一,所述集装箱的两侧还分别安装有卷闸门;所述集装箱通过两侧的所述卷闸门实现全开或全关。

本发明相比现有技术的优点在于:

(1)本发明提供的生产设备结构简单、操作方便,实现了盾构泡沫剂施工现场生产,仅需在现场建立原材料存储仓库,现场即可加工出质量稳定的盾构泡沫剂成品,打破了原有工厂生产成品泡沫剂模式造成的运输和包装费用高的经济性难题,极大地降低了盾构泡沫剂使用成本,减少了包装材料使用,经济和环保效益显著;

(2)本发明提供的设备具备小型化和集成化特点,现场生产场地占用少,符合盾构施工场地小的现状,且单台班仅需1人即可完成10吨左右成品的生产,人工投入少,生产效率高,生产质量稳定,技术实用性强;

(3)本发明提供的设备为车载式装置,移动便捷,单台设备可实现一个区域内多个盾构工地的现场生产,单台设备利用率高,区域性节约泡沫剂使用成本效益更为显著;

(4)本发明的控制模块分别与称重器、流量泵、电磁阀门控制相连,实现计量和生产控制功能;据此,现场生产可根据地质变化对泡沫剂的组成成分进行实时调控,实现复杂地质条件盾构渣土改良质量实时可控,提高盾构施工效率和安全性。

附图说明

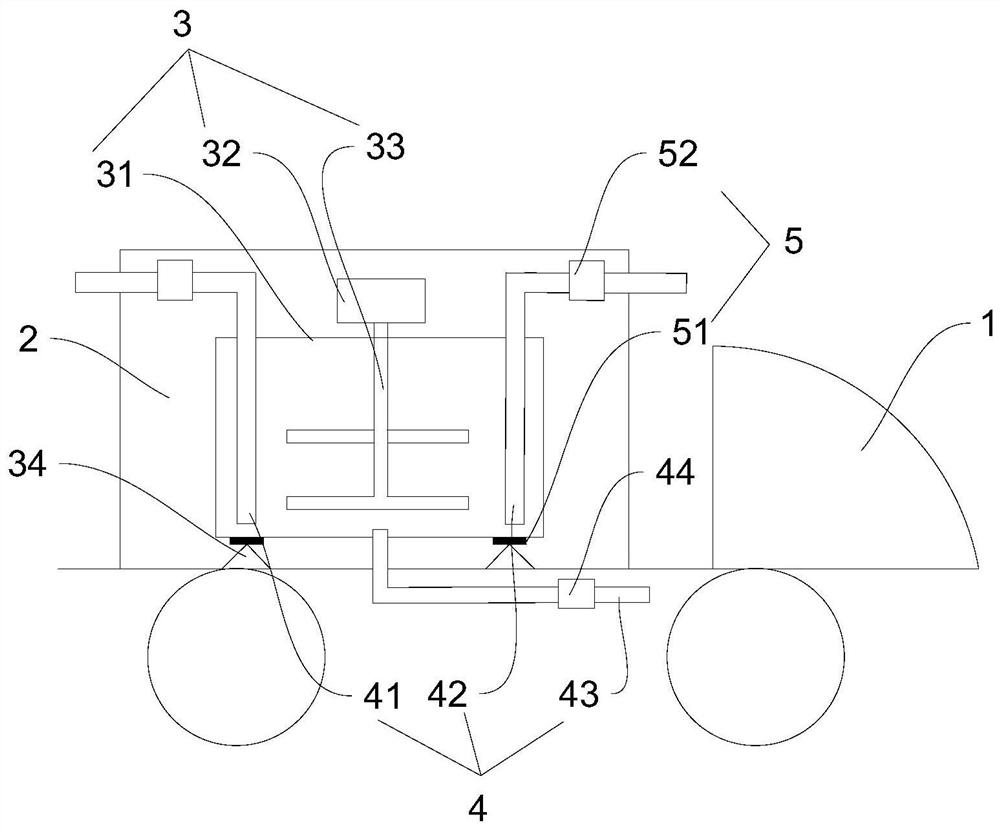

图1是实施例1中车载集成式盾构泡沫剂生产装置的整体结构示意图。

图中:1为车载平台,2为集装箱,3为搅拌模块,31为搅拌罐,32为搅拌电机,33为搅拌转子,34为支架,4为管道输送模块,41为水输送管道,42为高分子液体原料输送管道,43为成品输出管道,44为离心泵,5为计量称重模块,51为称重器,52为流量泵。

具体实施方式

下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

实施例1

如图1所示,本实施例的一种车载集成式盾构泡沫剂生产装置,包括车载平台1、集装箱2与泡沫剂制备系统。集装箱2安装在车载平台1上,集装箱2内设有泡沫剂制备系统。

泡沫剂制备系统包括搅拌模块3、管道输送模块4、计量称重模块5和控制模块(图中未标示)。搅拌模块3包括搅拌罐31、搅拌电机32和搅拌转子33;搅拌罐31放置在集装箱2内,搅拌罐31上方外侧的中间部位设有搅拌电机32,搅拌电机32的下端通过联动轴连接搅拌转子33,搅拌转子33自搅拌电机32位置向下延伸至伸入搅拌罐31的内部以实现对混合原料的搅拌。管道输送模块4包括原料输入管道和成品输出管道43;原料输入管道的输出端与成品输出管道43的输入端分别与搅拌罐31的内部相通,用于输入原料和输出成品。计量称重模块5包括称重器51、流量泵52和电磁阀门(图中未标示);称重器51设置在搅拌罐31底部,用于称重;流量泵52和电磁阀门设置在原料输入管道上,用于控制流量。其中,称重器51、流量泵52、电磁阀门以及搅拌电机32还分别与控制模块相连,通过控制器来实现整体的计量控制。

进一步地,在本实施例中,搅拌罐31的底部设有四个支架34;搅拌罐通过四个支架34固定在集装箱2的底板上。同时,支架34与搅拌罐31之间的位置安装有上述称重器51。此时,称重器51构成第一计量称重单元。

进一步地,在本实施例中,原料输入管道包括水输送管道41和高分子液体原料输送管道42。其中,水输送管道41和高分子液体原料输送管道42的输出端均由搅拌罐31的上方垂直伸入到搅拌罐31的罐体内部;并且,搅拌罐31罐体外侧的水输送管道41与高分子液体原料输送管道42上还分别连接一组流量泵52与电磁阀门。此时,流量泵52与电磁阀门构成第二计量称重单元。再具体地,伸入至搅拌罐31内的原料输入管道呈悬空状,其管壁外侧与搅拌罐31内壁的净距为5cm,管口距搅拌罐31罐体底净距为30cm。

进一步地,在本实施例中,成品输出管道43由搅拌罐31的底部引出,成品输出管道43上安装有一个离心泵44。

另外,在本实施例中,水输送管道41和高分子液体原料输送管道42材质为不锈钢或耐酸碱腐蚀塑料,管道内径为5~8cm;水输送管道41上的流量泵流量52为10t/h,高分子液体原料输送管道42上的流量泵52流量为1h/h;离心泵44流量为10t/h,扬程20米。

搅拌罐31的材质为不锈钢,罐体容量为1200L,形状为圆柱状,高度为不大于1m。搅拌电机32转速为200~1000r/min连续可调;搅拌转子33垂直伸入搅拌罐31内部,搅拌转子33竖向中心线与罐体竖向中心线重合;搅拌转子33由两个R型十字桨组成,两个十字桨净间距为30cm,十字桨叶宽5cm,展长为60cm,下部的十字架底部距罐体底部的净距离为20cm;搅拌转子33和联动轴材质均为不锈钢。

同时,本实施例中,车载平台1具体为四轮轻型或中型卡车装货平台,承载吨位不低于4吨。集装箱2采用焊接的方式固定安装于卡车装货平台的中部。集装箱2的尺寸为:长3米、宽2米、高2米,集装箱2的两侧分别安装有卷闸门,集装箱2通过两侧的卷闸门实现全开或全关。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种车载集成式盾构泡沫剂生产装置

- 一种车载集成式盾构泡沫剂生产装置