一种蓄电池加酸、真空化成一体式装置及方法

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及蓄电池生产技术领域,特别是涉及一种蓄电池加酸、真空化成一体式装置及方法。

背景技术

铅蓄电池至今已有160余年的历史,且应用领域非常广泛。近些年,电动车凭其较好的代步性能、较低的存放场地要求和出色的价格优势在我国迅猛发展,得益于此,蓄电池产业也得到了迅速的发展。

铅蓄电池化成充电方式有极板外化成和电池内化成。因环保要求,铅蓄电池化成已基本切换成电池化成模式(内化成),加酸与化成工艺的控制也是研究的热点。电池内化成过程中,一般采用水浴降温或者风冷降温,电池内部热量无法快速消散且电池温度不易控制,为了控制电池的化成温度,势必要降低充电电流密度,从而延长化成充电时间,化成效率十分低下。

同时,当前生产模式,加酸过程属于流水线,加完酸后必须待整个化成槽满后才进冷却水,导致进满一个化成槽时间长,从而造成电池浸酸时间不一致,这样就会导致每只电池化成状态不一致,电池性能出现差异,尤其是对于一些需要多只电池进行配组的电池,降低了电池的成组寿命。

授权公告号为CN211957824U的实用新型公开了一种蓄电池真空化成装置,包括化成槽和加酸壶,所述的化成槽上设有用于对化成槽内腔密封的密封盖,所述的加酸壶具有加酸管,加酸管处设有活塞阀门,所述蓄电池真空化成装置还包括用于对化成槽内腔进行抽真空、从而使加酸壶上活塞阀门打开的抽真空装置。采用该装置,仍是对安装在电池上的加酸壶逐一进行注液后,再进行真空下酸,逐一注液的酸壶内酸液温度不一致,即会造成电池浸酸盐化不一致,从而影响化成。

公开号为CN112271347A的发明公开了一种铅酸蓄电池真空化成工艺,包括如下步骤:S1:对电池注入定量的电解液,并对注液后的电池进行初步封装;S2:将电池定位固定在化成线的固定夹具上;S3:将抽真空系统连接在蓄电池的加酸孔上,对电池内部的气体抽出,使电池内部形成负压;S4:将化成线内部的空气排出,使电池内部及外部均处于负压状态;

S5:对电池进行通电化成;S6:电池化成完成后,向化成线内充入干燥的空气和/或惰性气体,将电池内部和化成线内恢复成常压;S7:电池化成完成后,电池降温后取出,检查、密封预置管路,入库存放。

上述现有技术中提到了真空化成,然而,对多只电池的同步加酸无法解决。

发明内容

本发明针对现有技术中存在的不足,提供了一种蓄电池加酸、真空化成一体式装置及方法,有效改善了电池一致性,大幅度缩短电池化成时间,提升化成效率,并可提升电池综合性能。

一种蓄电池加酸、真空化成一体式装置,包括:

真空化成箱,具有在化成时对真空化成箱内腔抽真空的负压系统,所述真空化成箱的至少一侧具有可开、闭的密封门;

化成槽,用于放置待加酸、化成的蓄电池,放置在化成槽内的蓄电池上插接有加酸壶,所述化成槽可通过真空化成箱设有密封门一侧进出真空化成箱;

定量加酸系统,包括多根伸入真空化成箱内、用于同时对所有蓄电池同步、定量加酸的加酸管。

所述定量加酸系统还包括:

溢酸槽,设于真空化成箱上方;

定量杯,包括设于溢酸槽内的多个,每个定量杯底部连接一根加酸管,所述加酸管上设有控制阀;

储酸桶,用于储存酸液;

进酸管,连接储酸桶,用于对各定量杯加满酸液;

回酸管,连接溢酸槽和储酸桶,用于将定量杯中溢出到溢酸槽中的酸液回输到储酸桶。

所述进酸管的出酸一端连接多根进酸支管,每根进酸支管对应于一个定量杯。

所述化成槽底部设有滚轮,所述真空化成箱内部具有放置化成槽的放置台面,放置台面可设置空洞便于冷凝水汇集。

所述化成槽内具有定位各只蓄电池的第一定位机构,所述真空化成箱内具有定位所述化成槽的第二定位机构。

所述化成槽具有第一进水管和第一出水管,所述真空化成箱的对应位置设有穿过真空化成箱侧壁的第二进水管和第二出水管,

当化成槽送入所述真空化成箱内后,使用连接管分别连接所述第一进水管和第二进水管、第一出水管和第二出水管。

所述化成槽内侧壁设有用于控制化成槽内水位下限的水位下限开关,以及用于控制化成槽内水位上限的水位上限开关。

所述化成槽内侧壁设有用于检测化成槽内水温的温度传感器。

一种蓄电池加酸、真空化成方法,使用所述蓄电池加酸、真空化成一体式装置,包括以下步骤:

(1)将待加酸、化成的蓄电池插接加酸壶后放置到化成槽内,连接化成充放电用的电线;

(2)将化成槽送入真空化成箱内并关闭真空化成箱的密封门;

(3)使用定量加酸系统对所有蓄电池同步、定量加酸;

(4)加酸完成后对真空化成箱内抽负压化成。

负压设定范围-65~-100kPa。优选地,负压设定范围-85~-90kPa。

化成工艺电流密度为5-20mA/cm

本发明蓄电池加酸、真空化成一体式装置通过加酸及化成系统一体化,实现同回路、同台充电机电池同步加酸、同步静置、同步给电,确保酸液温度、体积一致,从而使得电池化成过程中极板物质转化同步,有效改善了电池一致性,通过在可控温的负压环境中进行化成,可大幅度缩短电池化成时间,提升化成效率,并可提升电池综合性能,尤其提升了低温与循环寿命。

附图说明

图1为本发明蓄电池加酸、真空化成一体式装置的结构示意图。

图2为本发明蓄电池加酸、真空化成一体式装置去除加酸管路后的结构示意图。

图3为本发明蓄电池加酸、真空化成一体式装置的内部结构示意图。

图4为本发明蓄电池加酸、真空化成一体式装置的冷却水循环系统结构示意图。

图5为化成槽的剖视结构示意图。

图6为化成槽的俯视图。

具体实施方式

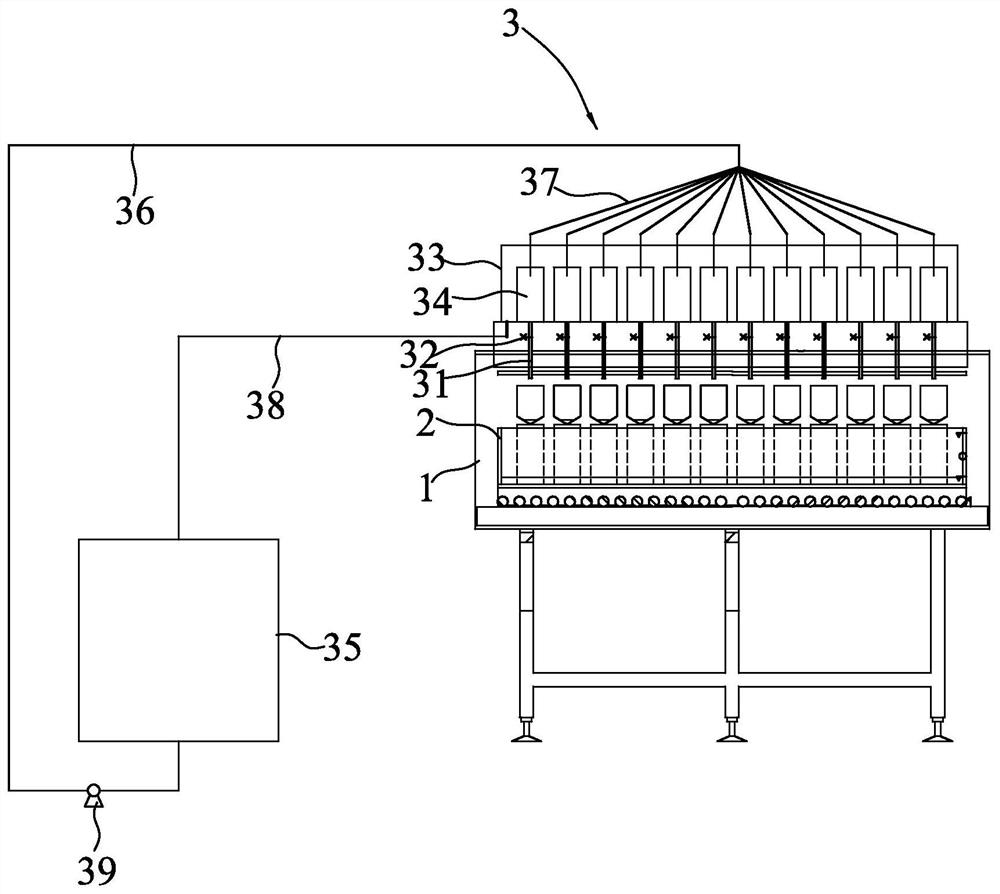

如图1~6所示,一种蓄电池加酸、真空化成一体式装置,包括真空化成箱1、化成槽2及定量加酸系统3。

真空化成箱1为具有内腔的箱体结构,一般由于化成时蓄电池4在化成槽2中排列成一排,所以真空化成箱1也为长条形,具体外形结构可以根据需要设置。真空化成箱1的至少一侧具有可开、闭的密封门(图中未画出密封门),在化成槽2进出真空化成箱时密封门打开。密封门的具体结构可以使用现有技术常规结构,比如一侧与真空化成箱1铰接,另一侧设置一个锁定结构。在真空化成箱内的底部,在不破坏真空系统的密封性能前提下,可以依据电池化成过程中的失液量造成冷凝水的量进行设置储液空间,并设置设备排放开关,定期排放处理。

真空化成箱1上还设有具有在化成时对真空化成箱1内腔抽真空的负压系统11。图3中负压系统11有两个阀门,其中一个外接抽负压系统,比如负压风机,或者与整个车间的负压系统进行连接,另一个用于在真空化成结束后打开并释放真空化成箱1内部负压。

真空化成箱1内部具有放置化成槽2的放置台面12。化成槽2用于放置待加酸、化成的蓄电池4,放置在化成槽2内的蓄电池4上插接有加酸壶5,化成槽2可通过真空化成箱1设有密封门一侧进出真空化成箱1。为了方便化成槽2的移动,在化成槽2的底部设有滚轮21。

化成槽2内具有定位各只蓄电池4的第一定位机构22,第一定位机构22用于将蓄电池4的位置确定下来,第一定位机构22可以是在化成槽2的底面设置与蓄电池4外形相配合的定位槽,或者其他可行的结构,只要实现定位蓄电池4的功能。真空化成箱1内具有定位化成槽2的第二定位机构13。第二定位机构13的作用在于将化成槽2放入到真空化成箱1内后的具体位置确定下来,具体可以是设置一个红外感应探头来检测化成槽2是否到达预定位置,或者也可以设置一个机械的定位结构,比如一个挡杆,挡杆可以是固定的,或者是可伸缩的结构,在化成槽2放入到真空化成箱1内部时伸出用来定位,在取出化成槽2时将挡杆缩回。

当然,在化成槽2中放入了蓄电池4后,还需要将蓄电池4连接化成时充放电用的电线(图中未画出),蓄电池化成机电源线与信号线预设在真空化成箱1内,在化成槽2放入真空化成箱1之前,先将蓄电池4每只电池之间的电线连接好,再将正、负极引出线与蓄电池化成机电源线的正、负级连接好,充放电机电源线正、负线、信号线也可以先从真空化成箱1中取出,连接好,再将化成槽2放入真空化成箱1内。当然,化成充放电时使用的蓄电池化成机放置在真空化成箱1外,只需要将电线接入到真空化成箱1内即可,可以采用航空插头方式或预埋方式等来实现,但均必须进行密封处理。

化成槽2具有第一进水管23和第一出水管24,真空化成箱1的对应位置设有穿过真空化成箱1侧壁的第二进水管14和第二出水管15,这里说的对应是指在化成槽2放入到真空化成箱1内设定的位置后,第一进水管23处于第二进水管14附近,第一出水管24处于第二出水管15附近。当化成槽2送入真空化成箱1内后,使用连接管分别连接第一进水管23和第二进水管14、第一出水管24和第二出水管15。为了方便连接管的连接,一般可以将第一进水管23、第一出水管24、第二进水管14和第二出水管15均设置在靠近密封门一端。当然,也可以将真空化成箱1两端都开设开口,并设置密封门,然后出水管和进水管可以分设在两端。

本申请蓄电池加酸、真空化成一体式装置还包括冷却水循环系统6,如图4所示,冷却水循环系统6包括制冷设备64、冷水桶65、温水桶63,制冷设备64分别通过管路与冷水桶65和温水桶63连接,温水桶63再通过管路61与第二出水管15连接,冷水桶65通过管路66与第二进水管14连接。管路61上设有水泵62。第二进水管14上设有进水控制阀16,第二出水管15上设有出水控制阀17。化成槽2中的温水从第一出水管24经第二出水管15、管路61进入温水桶63暂存,然后进入制冷设备64制冷后进入冷水桶65中暂存,然后冷却后的水经管路66、第二进水管14和第一进水管23进入化成槽2。

化成槽2内侧壁设有用于控制化成槽2内水位下限的水位下限开关25,以及用于控制化成槽2内水位上限的水位上限开关26。化成槽2内侧壁还可以设有用于检测化成槽2内水温的温度传感器27。水位下限开关25和水位上限开关26检测水位情况,然后可以控制冷却水循环系统6的运行,确保水位在需要的高度范围内。温度传感器27检测化成槽2内水温,然后可以控制冷却水循环系统6的运行来保证水温处于设定的范围内。本申请蓄电池加酸、真空化成一体式装置可以设置一个控制系统来自动化控制上述冷却水循环系统6的运行。

定量加酸系统3包括多根伸入真空化成箱1内、用于同时对所有蓄电池4同步、定量加酸的加酸管31。真空化成箱1顶面设置有溢酸槽33,溢酸槽33内设有多个定量杯34,每个定量杯34底部连接一根加酸管31,加酸管31上设有控制阀32。对于一般的蓄电池4来说,如果每个蓄电池4有6个单格,则每个蓄电池4对应需要设置6根加酸管31和6个定量杯34。

定量加酸系统3还包括用于储存酸液的储酸桶35,以及连接储酸桶35的进酸管36和回酸管38。进酸管36的出酸一端连接多根进酸支管37,每根进酸支管37对应于一个定量杯34,进酸管36上还设有加酸泵39。通过进酸管36对定量杯34中加满酸液,从定量杯34中溢出的酸液流到溢酸槽33中,再经过连接溢酸槽33和储酸桶35的回酸管38回输到储酸桶35中。

使用本发明蓄电池加酸、真空化成一体式装置进行蓄电池的加酸、真空化成,具体方法包括以下步骤:

(1)将待加酸、化成的蓄电池4插接加酸壶5后放置到化成槽2内,连接化成充放电用的电线;

(2)将化成槽2送入真空化成箱1内并关闭真空化成箱1的密封门;

(3)使用定量加酸系统3对所有蓄电池4同步、定量加酸;

(4)加酸完成后对真空化成箱1内抽负压化成。

负压设定范围-65~-100kPa,优选负压设定范围-85~-90kPa。负压数值中的“-”表示内部压力相较外界环境压力小,比如-85kPa表示内部压力较外界环境压力小85kPa。化成工艺电流密度为5-20mA/cm

将蓄电池4依次放入化成槽2中后,连接好化成充放电用的电线,然后将化成槽2整体滑入到真空化成箱1中,通过第二定位机构13对化成槽2定位,确保化成槽2位于设定的位置。通过蓄电池4相对化成槽2的位置定位,以及化成槽2相对真空化成箱1的位置定位,从而能够确保各固定位置的加酸管31能够与各蓄电池4对应。使用连接管分别连接第一进水管23和第二进水管14、第一出水管24和第二出水管15,将冷却水循环系统6连通。再将真空化成箱1的密封门关闭密封,然后向化成槽2中进冷却水,先对真空化成箱1内抽负压(负压设定范围-85~-90kPa),当负压值达到-90kPa时,停止抽负压,同时进水控制阀16开启,开始进水,进水过程中,负压值达到-85kPa时开启抽负压,当水位触及水位上限开关26时,进水控制阀16关闭,负压值达到-90kPa时,停止抽负压准备加酸;加酸时,先对定量杯34中加满酸液,然后打开控制阀32开始下酸,延时2~5s即关闭控制阀32,酸液迅速注入处于负压环境的蓄电池4内,即可完成各蓄电池的同步定量加酸。在下酸延时过程中,会释放负压,当负压值低于-85kPa时开启抽负压,负压值达到-90kPa时,停止抽负压。然后开始充电化成,在加酸完成后即可开启化成工艺进行充电。化成过程中水温控制,温度传感器27实时测水温,当水温达到上限设定值时,负压系统11的释放压力的阀门打开,并延时10~60s关闭(此时内部已恢复常压),出水控制阀17开启并开启水泵62,将化成槽2中的温水泵出到温水桶63,当化成槽2水位触及水位下限开关25时,关闭出水控制阀17及水泵62,同时开启抽负压并进冷却水,通过对真空化成箱1内部抽负压倒吸冷水桶65中的冷水进入化成槽2中。在水循环过程中,也有利于电池酸液的循环搅拌,当负压释放时,由气泡顶起的酸液会随负压释放而下沉,间歇的去除酸液浓差极化,有利于电池化成。

在化成过程中,当化成电压上升至电解水值时,会有氢气产生,在真空系统中或在真空化成箱1外植入氢气浓度探测器,当氢气浓度过高时,也有必要进行释放负压进行换气。

真空化成箱1的筒体可以采用耐腐蚀材料,优选透明的耐腐蚀材料,从而可以实时观察内部情况。

定量加酸时,可以一次性加入所需酸量,也可以分阶段进行2~4次加酸。由于采用负压化成,其化成过程中会有两方面的失水,一是当酸液(电解液)温度达到在设定负压值的蒸发沸点时,会有蒸发失水,这也是真空化成的最重要原理之一,利用此原理可以迅速将电池内部热量带出;二是当电池电压达到水分解值时,也会有水损失。故真空化成可以实现低比重化成,同时可以加大电流密度化成来实现快速化成。一次性加酸,酸量要比常规化成多出近2倍,会需要设计较大体积的加酸壶5、较大空间的真空化成箱1来满足。若分成多次加酸方式,可采用原有模式的加酸壶5,并可缩小真空化成箱1即能满足。采用本发明的加酸化成系统,可以便捷的实现多次加酸模式。

- 一种蓄电池加酸、真空化成一体式装置及方法

- 一种蓄电池加酸化成装置和方法