一种高效分离废电池金属部分的设备

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及一种高效分离设备,尤其涉及一种高效分离废电池金属部分的设备。

背景技术

废电池,就是使用过而废弃的电池,废电池对环境的影响及其处理方法尚有争议,很多人都认为废电池对环境危害严重,应集中回收。

现有的废旧电池回收再利用时,通常采用两种方式对其进行回收,第一种方式通常是将放电后的废旧电池放入现有的粉碎设备内,通过现有粉碎设备对废旧电池进行初步粉碎、初步筛分、再次粉碎、除尘和再次筛分,完成对废旧电池中的金属分离,此方式中的设备占用空间较大,不适用空间较小的垃圾处理厂使用。

第二种方式将放电后的废旧电池进行拆解,将拆解后的外壳、铝箔、铜极片等按材质分离,然后将拆解后含有金属的电池材料进行粉碎处理,此方式对废旧电池拆解是多为工人和机器的结合方式将废旧电池进行拆解,具体操作为通过现有的切割设备将废旧电池竖向分割成两半,随后一手对切割后的废旧电池进行固定,另一手持分解钳对切割后的废旧电池进行金属拆解分离,由于切割后的废旧电池中心部分有大量的颗粒物,在对其进行金属拆解分离时,通过分解钳对金属撕下会使切割的废旧电池产生震动,如此会使废旧电池中心部位的颗粒物飘散,工人经口鼻将飘散颗粒物吸入体内后,会对身体造成伤害,且此方式分离的效率较低。

因此需要设计一种可减小空间占用、可快速分离的高效分离废电池金属部分的设备。

发明内容

为了克服现有废旧电池回收设备占用空间较大,且现有的拆解方式效率较低的缺点,要解决的技术问题为:提供一种可减小空间占用、可快速分离的高效分离废电池金属部分的设备。

本发明的技术方案为:一种高效分离废电池金属部分的设备,包括工作台、推送电池机构、电池表皮切割机构和电池表皮去除机构,工作台的顶部安装有推送电池机构,推送电池机构设置有电池表皮切割机构,工作台靠近推送电池机构的一侧设置有电池表皮去除机构,电池表皮去除机构与电池表皮切割机构配合;推送电池机构包括第一固定架、盛放框、盛放台、限位板、安装座、第一液压缸、推动架、挡板和放电部件,第一固定架设有两个,两个第一固定架均连接在工作台的顶部,两个第一固定架之间安装有盛放框,盛放框下侧的工作台安装有盛放台,盛放台位于两个第一固定架之间,盛放台的顶部安装有两个限位板,限位板位于盛放框的下侧,工作台靠近盛放台的一侧设置有安装座,安装座的顶部设置有第一液压缸,第一液压缸的伸缩杆固接有推动架,推动架滑动式设置在盛放台顶部,推动架的侧壁固接有挡板,盛放台的中部开有第一滑动槽,盛放台的两侧分别开有第二滑动槽,盛放台下侧的工作台安装有放电部件,第一滑动槽和两个第二滑动槽分别与放电部件配合。

进一步,放电部件包括充放电测试仪、升降架、盛放板、第一弹簧、滑动杆、楔形接触块、固定块、限位片、空心板、孔板和拉簧,充放电测试仪安装在工作台下表面,工作台靠近充放电测试仪的一侧滑动式设有升降架,升降架的顶部安装有盛放板,盛放板滑动式位于第一滑动槽内,盛放板与工作台之间固接有第一弹簧,第一弹簧绕在升降架的外侧,升降架两侧的工作台均滑动式设有滑动杆,滑动杆的上端固接有楔形接触块,两个楔形接触块分别滑动式设置在两个第二滑动槽内,两个楔形接触块均与充放电测试仪之间设有线路连接,滑动杆的下部开有第一开口,第一开口内安装有固定块,第一开口上侧的滑动杆安装有限位片,升降架两侧的工作台均固接有空心板,两个空心板位于两个滑动杆的内侧,空心板的下部转动式安装有孔板,两个孔板的一端均与升降架的下部转动式连接,两个孔板的另一端分别与两个固定块滑动式配合,孔板与工作台之间设置有拉簧。

进一步,电池表皮切割机构包括L形安装板、丝杠、螺纹套、切割刀、减速电机、异形杆和推板,盛放台的顶部开有第三滑动槽,第三滑动槽位于右侧第二滑动槽的右侧,第三滑动槽两侧的盛放台均连接有L形安装板,两个L形安装板之间固接有丝杠,丝杠的两侧均设有两个螺纹套,两个螺纹套均与第三滑动槽滑动式配合,螺纹套的顶部安装有切割刀,工作台的顶部靠近一侧L形安装板的一侧设置有减速电机,减速电机的输出轴与丝杠固接,一侧切割刀安装有异形杆,异形杆固接有推板。

进一步,电池表皮去除机构包括安装框、分割刀、连接架、第一摆动杆、第一限位块和分离部件,安装框固接在工作台顶部远离盛放台的一侧,安装框内的上下两侧均设置有分割刀,安装框的两侧壁均设置有连接架,两个连接架的外侧均转动式安装有第一摆动杆,两个第一摆动杆的一端分别与两个切割刀固接,两个第一摆动杆的另一端均安装有第一限位块,工作台的顶部远离安装框的一侧设置有分离部件,两个第一摆动杆均与分离部件配合。

进一步,分离部件包括滑块、安装架、第一连接板、固定板、滑动框、第一固定杆、第二固定架、第一连接杆、卡块、摆动架、第二连接杆、槽块、安装块、第二液压缸和支撑台,工作台顶部右侧的前后两部均开设有两个滑槽,相邻的滑槽对称设置,滑槽内滑动式设有滑块,滑块的顶部固接有安装架,左右相邻的安装架之间固接有第一连接板,左侧两个的安装架侧壁均转动式连接有固定板,固定板的侧壁安装有滑动框,两个滑动框分别与两个第一摆动杆滑动式配合,四个安装架内侧壁的上下两侧均开有第二开口,第二开口内固接有第一固定杆,第一固定杆安装有第二固定架,第二固定架安装有第一连接杆,第一连接杆固接有卡块,第一固定杆靠近第二固定架的一侧转动式安装有摆动架,摆动架安装有第二连接杆,第二连接杆固接有槽块,两个对应的槽块与卡块配合,第二固定架远离第一连接杆的一侧连接有安装块,摆动架远离第二连接杆的一侧也连接有安装块,两个对应的安装块之间设置有第二液压缸,四个滑槽之间的工作台顶部安装有支撑台。

进一步,还包括第二连接板、第一导杆、第二限位块、第二弹簧、第一固定框、限位轮、第三连接板、第二导杆、第三限位块、第三弹簧、第二固定框和转辊,盛放框的侧壁下部固接有第二连接板,第二连接板滑动式设有第一导杆,第一导杆的上端固接有第二限位块,第二限位块与第二连接板之间固接有第二弹簧,第二弹簧绕在第一导杆的外侧,第一导杆的下端安装有第一固定框,固定框内转动式安装有限位轮,安装框的顶部固接有第三连接板,第三连接板的顶部滑动式设有第二导杆,第二导杆的上端固接有第三限位块,第三限位块与第三连接板之间固接有第三弹簧,第三弹簧绕在第二导杆的外侧,第二导杆的下端固接有第二固定框,第二固定框内转动式安装有两个转辊。

进一步,还包括第二固定杆、第二摆动杆、第四弹簧、定位杆、第三导杆、楔形架、限位盘、第五弹簧、固定环、楔形板、L形连接板和半圆板,工作台的侧壁开有两个第三开口,第三开口内设置有第二固定杆,第二固定杆转动式安装有第二摆动杆,第二摆动杆与第三开口之间固接有第四弹簧,第四弹簧位于第二固定杆的上侧,第二固定杆下侧的第二摆动杆固接有定位杆,工作台的顶部开有两个移动槽,两个移动槽位于四个滑槽之间,移动槽内滑动式设有第三导杆,第三导杆的上端固接有楔形架,两个楔形架分别滑动式设置在两个移动槽内,第三导杆的下端固接有限位盘,限位盘与工作台之间固接有第五弹簧,两个第五弹簧分别绕在两个第三导杆的外侧,限位盘的底部安装有固定环,第一连接板的底部安装有两个楔形板,楔形板与楔形架配合,两个对应的安装架侧壁均安装有L形连接板,L形连接板的底部固接有半圆板,两个半圆板分别与两个第二摆动杆配合。

本发明的有益效果:

1、本发明通过推送电池机构可完成对聚合物电池的放电,如此可避免聚合物电池带电进行拆解造成危险,且可完成对聚合物电池的移动,通过电池表皮切割机构可完成对聚合物电池的极耳切割,通过电池表皮去除机构完成对聚合物电池上的铝箔分割,且可使分割后的铝箔向两侧弯曲,在通过电池表皮切割机构与电池表皮去除机构配合,可方便将铝箔从聚合物电池上撕下,完成对聚合物电池的金属分离,此方式对聚合物电池的分离效率较高,且本发明的空间占用较小;

2、通过限位轮和转辊可对聚合物电池向右移动进行导向并限位,可避免在对聚合物电池切割时,聚合物电池移动给切割造成妨碍;

3、通过楔形架和楔形板的配合,可完成对撕下的铝箔进行遮挡并限位,避免撕下的铝箔随着安装架移动,给下一个铝箔撕下造成妨碍。

附图说明

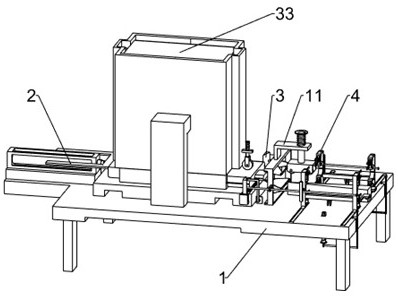

图1为本发明的立体结构示意图。

图2为本发明推送电池机构的立体结构示意图。

图3为本发明盛放台的立体结构示意图。

图4为本发明挡板的立体结构示意图。

图5为本发明盛放板的立体结构示意图。

图6为本发明楔形接触块的立体结构示意图。

图7为本发明电池表皮切割机构的立体结构示意图。

图8为本发明电池表皮去除机构的部分立体结构示意图。

图9为本发明安装架的立体结构示意图。

图10为本发明摆动架的立体结构示意图。

图11为本发明工作台的立体结构示意图。

图12为本发明限位轮的立体结构示意图。

图13为本发明转辊的立体结构示意图。

图14为本发明的部分放大立体结构示意图。

图15为本发明楔形架的立体结构示意图。

图中标记为:1-工作台,2-推送电池机构,201-第一固定架,202-盛放框,203-盛放台,204-限位板,205-第一滑动槽,206-第二滑动槽,207-安装座,208-第一液压缸,209-推动架,210-挡板,211-充放电测试仪,212-升降架,213-盛放板,214-第一弹簧,215-滑动杆,216-楔形接触块,217-第一开口,218-固定块,219-限位片,220-空心板,221-孔板,222-拉簧,3-电池表皮切割机构,301-第三滑动槽,302-L形安装板,303-丝杠,304-螺纹套,305-切割刀,306-减速电机,307-异形杆,308-推板,4-电池表皮去除机构,401-安装框,402-分割刀,403-连接架,404-第一摆动杆,405-第一限位块,406-滑槽,407-滑块,408-安装架,409-第一连接板,410-固定板,411-滑动框,412-第二开口,413-第一固定杆,414-第二固定架,415-第一连接杆,416-卡块,417-摆动架,418-第二连接杆,419-槽块,420-安装块,421-第二液压缸,422-支撑台,5-第二连接板,6-第一导杆,7-第二限位块,8-第二弹簧,9-第一固定框,10-限位轮,11-第三连接板,12-第二导杆,13-第三限位块,14-第三弹簧,15-第二固定框,16-转辊,19-第三开口,20-第二固定杆,21-第二摆动杆,22-第四弹簧,23-定位杆,24-移动槽,25-第三导杆,26-楔形架,27-限位盘,28-第五弹簧,29-固定环,30-楔形板,31-L形连接板,32-半圆板,33-聚合物电池。

具体实施方式

下面结合附图和实施例对本发明进一步地进行说明。

实施例1

如图1所示,一种高效分离废电池金属部分的设备,包括工作台1、推送电池机构2、电池表皮切割机构3和电池表皮去除机构4,工作台1的顶部安装有推送电池机构2,推送电池机构2的右侧设置有电池表皮切割机构3,推送电池机构2右侧的工作台1顶部设置有电池表皮去除机构4,电池表皮去除机构4与电池表皮切割机构3配合。

当需要对聚合物电池33进行铝箔分离时,操作者将聚合物电池33整齐的放入推送电池机构2内,随后操作者启动推送电池机构2工作,推送电池机构2工作可对最下侧的聚合物电池33进行放电,当最下侧的聚合物电池33放电完成后,操作者使推送电池机构2继续工作,推送电池机构2继续工作可使最下侧的聚合物电池33向右移动,当最下侧的聚合物电池33向右移动至合适位置后,操作者关闭推送电池机构2工作,同时启动电池表皮切割机构3工作,电池表皮切割机构3工作可将聚合物电池33的右侧极耳进行切割,当聚合物电池33右侧极耳切割完成后,操作者使电池表皮切割机构3复位并关闭,随后操作者启动推送电池机构2继续工作,推送电池机构2继续工作可使聚合物电池33向右移动,聚合物电池33向右移动可将切割下的极耳向右推落,切割下的极耳随之向下掉落在工作台1上,聚合物电池33继续向右移动,通过电池表皮去除机构4可对聚合物电池33上铝箔进行分割,电池表皮去除机构4对聚合物电池33上铝箔分割时,会使分割后的铝箔分别向两侧弯曲,如此可方便对聚合物电池33的铝箔进行后续撕下,当聚合物电池33向右移动至合适位置时,操作者使电池表皮切割机构3工作对聚合物电池33的左侧极耳进行切割,电池表皮切割机构3可对掉落在工作台1上的极耳向后推动,随后操作者启动推送电池机构2使聚合物电池33继续向右推动,如此可通过电池表皮去除机构4对聚合物电池33上铝箔进行全部分离,当聚合物电池33向右移动至合适位置后,操作者关闭推送电池机构2,随后操作者启动推送电池机构2复位并关闭,推送电池机构2内最下侧的聚合物电池33随之向下掉落,随后操作者通过推送电池机构2使左侧的聚合物电池33向右推动,当左侧的聚合物电池33向右移动至合适位置时,操作者通过电池表皮去除机构4对右侧的聚合物电池33铝箔进行固定,随后操作者使电池表皮切割机构3对左侧的聚合物电池33右侧极耳切割,电池表皮切割机构3工作可使电池表皮去除机构4工作,电池表皮去除机构4工作可将右侧的聚合物电池33上铝箔分离,随后操作者通过电池表皮去除机构4解除对铝箔的固定,操作者将铝箔取下并放置,然后操作者使左侧的聚合物电池33向右移动,可将铝箔去除后的聚合物电池33向右推下,如此不断重复即可完成对聚合物电池33上的铝箔分离收集,本发明实现了减少空间占用,从而可方便在空间较小的垃圾回收厂进行使用,且不需一手对聚合物电池33固定,另一手持分解钳对聚合物电池33上的铝箔进行分离,进而可提高聚合物电池33上铝箔的分离效率。

实施例2

如图2-6所示,在实施例1的基础之上,推送电池机构2包括第一固定架201、盛放框202、盛放台203、限位板204、安装座207、第一液压缸208、推动架209、挡板210和放电部件,第一固定架201设有两个,两个第一固定架201均连接在工作台1的顶部,前后两个第一固定架201的上部之间安装有盛放框202,前后两个第一固定架201之间的工作台1安装有盛放台203,盛放台203顶部的前后两侧均安装有限位板204,限位板204位于盛放框202的下侧,盛放台203左侧的工作台1顶部设置有安装座207,安装座207的顶部设置有第一液压缸208,第一液压缸208伸缩杆的右端固接有推动架209,推动架209滑动式设置在盛放台203顶部,推动架209的左侧壁上部固接有挡板210,盛放台203的中部开有第一滑动槽205,盛放台203的左右两侧分别开有第二滑动槽206,盛放台203下侧的工作台1安装有放电部件,第一滑动槽205和两个第二滑动槽206分别与放电部件配合。

当需要对聚合物电池33进行铝箔分离时,操作者将适量的聚合物电池33整齐放入盛放框202内,盛放框202内的聚合物电池33随之向下掉落在盛放台203上,且位于前后两个限位板204之间,最下侧的聚合物电池33向下掉落可与放电部件接触,随后操作者启动放电部件工作,放电部件工作可将聚合物电池33内的电量放出,当聚合物电池33内的电量全部放出后,操作者关闭放电部件,随后操作者启动第一液压缸208使推动架209向右移动,推动架209向右移动可使挡板210向右移动,同时可向右推动最下侧的聚合物电池33,挡板210向右移动可对盛放框202的出口处进行遮挡,如此可对盛放框202内的聚合物电池33进行支撑,从而可避免盛放框202内的聚合物电池33向下掉落,当聚合物电池33向右移动至合适位置后,操作者关闭第一液压缸208,聚合物电池33随之停止移动,操作者通过电池表皮切割机构3对聚合物电池33的右侧极耳切割,当聚合物电池33右侧极耳切割完成后,操作者启动第一液压缸208使推动架209向右移动,如此可使聚合物电池33向右移动,聚合物电池33向右移动与电池表皮去除机构4配合,如此可对聚合物电池33上的铝箔进行分割,当聚合物电池33向右移动至合适位置后,操作者使第一液压缸208复位,如此可使挡板210向左移动解除对盛放框202出口处的遮挡,盛放框202内最下侧的聚合物电池33随之向下掉落,随后使左侧的聚合物电池33的右侧极耳切割,如此可对右侧聚合物电池33上铝箔撕下,然后操作者启动第一液压缸208使推动架209继续向右移动,推动架209向右移动可使左侧的聚合物电池33向右移动,如此可将右侧的聚合物电池33向右推下,如此不断循环即可完成对聚合物电池33上的铝箔撕下。

如图5和图6所示,放电部件包括充放电测试仪211、升降架212、盛放板213、第一弹簧214、滑动杆215、楔形接触块216、固定块218、限位片219、空心板220、孔板221和拉簧222,充放电测试仪211安装在工作台1下表面的后侧,充放电测试仪211前侧的工作台1滑动式设有升降架212,升降架212的顶部安装有盛放板213,盛放板213滑动式位于第一滑动槽205内,盛放板213与工作台1之间固接有第一弹簧214,第一弹簧214绕在升降架212的外侧,升降架212左右两侧的工作台1均滑动式设有滑动杆215,滑动杆215的上端固接有楔形接触块216,左右两个的楔形接触块216分别滑动式设置在左右两个的第二滑动槽206内,左右两个的楔形接触块216均与充放电测试仪211之间设有线路连接,滑动杆215的下部开有第一开口217,第一开口217内安装有固定块218,第一开口217上侧的滑动杆215安装有限位片219,升降架212左右两侧的工作台1均固接有空心板220,左右两个空心板220位于左右两个滑动杆215之间,空心板220的下部转动式安装有孔板221,左右两个孔板221的内部均与升降架212的下部转动式连接,左右两个孔板221分别与左右两个固定块218滑动式配合,孔板221与工作台1之间设置有拉簧222。

当需要对聚合物电池33进行铝箔分离时,操作者将适量的聚合物电池33整齐放入盛放框202内,盛放框202内的聚合物电池33随之向下掉落在盛放台203上,且位于前后两个限位板204之间,最下侧的聚合物电池33向下掉落可使盛放板213向下移动,盛放板213向下移动可使升降架212向下移动,升降架212向下移动可使左右两个孔板221的内部向下摆动,通过空心板220的配合,如此可使左右两个孔板221的外部向上摆动,拉簧222随之压缩,通过两个相邻的孔板221和固定块218配合,如此可使左右两个滑动杆215向上移动,左右两个滑动杆215向上移动可使左右两个的楔形接触块216向上移动,左右两个的楔形接触块216向上移动可分别与聚合物电池33的左右两个极耳接触,随后操作者操作充放电测试仪211工作,充放电测试仪211工作可对聚合物电池33内的电量放出,当聚合物电池33内的电量全部放出后,操作者关闭充放电测试仪211,随后操作者重复上述操作,使最下侧的聚合物电池33向右移动推动右侧的楔形接触块216向下移动,如此可方便使聚合物电池33向右移动,随后操作者对聚合物电池33进行铝箔分离收集即可。

实施例3

如图7所示,在实施例2的基础之上,电池表皮切割机构3包括L形安装板302、丝杠303、螺纹套304、切割刀305、减速电机306、异形杆307和推板308,盛放台203顶部开有第三滑动槽301,第三滑动槽301位于右侧的第二滑动槽206右侧,盛放台203前后两侧壁的右部均安装有L形安装板302,L形安装板302位于第三滑动槽301的下侧,前后两个的L形安装板302之间固接有丝杠303,丝杠303位于第三滑动槽301内,丝杠303的前后两侧均设有螺纹套304,前后两个螺纹套304均与第三滑动槽301滑动式配合,螺纹套304的顶部安装有切割刀305,工作台1顶部设置有减速电机306,减速电机306位于盛放台203的后侧,减速电机306输出轴的前端与丝杠303的后端固接,前侧的切割刀305右侧壁安装有异形杆307,异形杆307固接有推板308。

当需要对聚合物电池33进行切割时,操作者启动减速电机306使丝杠303顺时针转动,由于丝杠303前后两侧的螺纹相反,丝杠303顺时针转动可使前后两侧的螺纹套304相靠拢,前后两侧的螺纹套304相靠拢可使前后两侧的切割刀305相靠拢,前后两侧的切割刀305相靠拢可对聚合物电池33进行切割,且前侧的螺纹套304向后移动通过异形杆307可使推板308向后移动,当对聚合物电池33切割完成后,操作者启动减速电机306使丝杠303逆时针转动,如此可使前后两侧的螺纹套304相远离,前后两侧的螺纹套304相远离复位后,操作者关闭减速电机306,当需要再次对聚合物电池33进行切割时,操作者重复上述操作,使推板308再次向后移动,推板308向后移动可对掉落在工作台1上的极耳向后推动,如此不断重复,即可将掉落在工作台1上的极耳向后推出,同时操作者通过收集箱对向后推出掉落的极耳收集。

如图8-12所示,电池表皮去除机构4包括安装框401、分割刀402、连接架403、第一摆动杆404、第一限位块405和分离部件,安装框401固接在工作台1的顶部,安装框401位于盛放台203的右侧,安装框401内的上下两侧均设置有分割刀402,安装框401的前后两侧壁均设置有连接架403,前后两个连接架403的外侧均转动式安装有第一摆动杆404,前后两个第一摆动杆404的左端分别与前后两个切割刀305固接,前侧的第一摆动杆404位于异形杆307的前侧,第一摆动杆404的右端安装有第一限位块405,安装框401右侧的工作台1顶部设置有分离部件,前后两个第一摆动杆404均与分离部件配合。

当需要对聚合物电池33进行铝箔分离时,操作者使极耳切割后的聚合物电池33向右移动,聚合物电池33向右移动可将切割下的极耳向右推动掉落在工作台1上,聚合物电池33继续向右移动,可与上下两侧的分割刀402接触,聚合物电池33继续向右移动,通过上下两侧的分割刀402,可完成对聚合物电池33上铝箔分离切割,由于分割刀402的形状为三角犁形状,如此可使分割后的聚合物电池33上铝箔向两侧弯曲,聚合物电池33向右移动可位于分离部件上,当聚合物电池33向右移动至合适位置时,操作者通过分离部件对聚合物电池33上分离后的铝箔进行固定,随后操作者使左侧聚合物电池33的右侧极耳切割,前后两侧的切割刀305相靠拢可使前后两侧的第一摆动杆404左部相靠拢,前后两侧第一摆动杆404的右部随之向外侧摆动远离,前后两侧第一摆动杆404摆动可使分离部件工作,分离部件工作可将右侧聚合物电池33上的铝箔撕下,当聚合物电池33上的铝箔撕下后,操作者通过分离机构解除对铝箔的固定,随后操作者将解除固定后的铝箔取走并放置即可,当前后两个切割刀305复位后,分离部件随之移动复位,操作者使左侧的聚合物电池33向右移动,将右侧的聚合物电池33推下,当左侧的聚合物电池33向右移动至分离部件上后,操作者重复上述操作即可,完成对聚合物电池33上铝箔分离。

如图9-12所示,分离部件包括滑块407、安装架408、第一连接板409、固定板410、滑动框411、第一固定杆413、第二固定架414、第一连接杆415、卡块416、摆动架417、第二连接杆418、槽块419、安装块420、第二液压缸421和支撑台422,滑槽406设有四个,四个滑槽406均开在工作台1顶部的前后两侧,四个滑槽406均位于安装框401的右侧,前后两个相邻的滑槽406对称设置,滑槽406内滑动式设有滑块407,滑块407的顶部固接有安装架408,左右两个安装架408之间固接有第一连接板409,左侧两个的安装架408外侧壁均转动式连接有固定板410,前后两个固定板410的外侧壁均安装有滑动框411,前后两个滑动框411分别与前后两个第一摆动杆404滑动式配合,四个安装架408内侧壁的上下两侧均开有第二开口412,第二开口412内固接有第一固定杆413,第一固定杆413安装有第二固定架414,八个第二固定架414的内侧均安装有第一连接杆415,第一连接杆415固接有卡块416,第一固定杆413转动式安装有摆动架417,八个摆动架417位于八个第二固定架414的外侧,八个摆动架417分别与八个第二固定架414配合,八个摆动架417的内侧均安装有第二连接杆418,第二连接杆418固接有槽块419,八个槽块419分别与八个卡块416配合,八个第二固定架414的外侧壁均连接有安装块420,八个摆动架417的外侧壁也均连接有安装块420,上下两个相邻的安装块420之间设置有第二液压缸421,工作台1顶部安装有支撑台422,支撑台422位于四个滑槽406之间。

当需要对聚合物电池33上的铝箔进行分离时,用户通过推动架209使聚合物电池33向右移动位于支撑台422上合适位置,操作者启动第一液压缸208使推动架209向左移动复位,此时右侧的聚合物电池33位于四个安装架408之间,由于通过上下两侧的分割刀402,可将分割后的铝箔向两侧弯曲,如此可使分离后的铝箔上下两边分别位于上下两个对应的卡块416和槽块419之间,随后操作者启动四个第二液压缸421分别使四个摆动架417的外侧向上移动,四个摆动架417的内侧随之向下摆动,四个摆动架417的内侧向下摆动通过第二连接杆418使四个槽块419向下移动,槽块419向下移动与卡块416配合,如此可将铝箔的上下两侧固定,随后操作者关闭第二液压缸421,然后操作者使左侧的聚合物电池33右侧极耳切割,如此可使前后两侧第一摆动杆404的右部随之向外侧摆动远离,前后两侧第一摆动杆404摆动与前后两侧的滑动框411配合,如此可使前后两侧的安装架408相远离,前后两侧的安装架408相远离可使其上的部分相远离,如此可使四个槽块419相远离,从而可将聚合物电池33上的铝箔撕下,当聚合物电池33上的铝箔撕下后,操作者启动第二液压缸421复位,如此可使槽块419远离卡块416,从而可解除对铝箔的固定,随后操作者将铝箔取下并放置即可,当前后两侧第一摆动杆404复位后,前后两侧的安装架408随之复位,操作者使右侧的聚合物电池33推下即可。

实施例4

如图12和图13所示,在实施例3的基础之上,还包括第二连接板5、第一导杆6、第二限位块7、第二弹簧8、第一固定框9、限位轮10、第三连接板11、第二导杆12、第三限位块13、第三弹簧14、第二固定框15和转辊16,盛放框202的右侧壁下部固接有第二连接板5,第二连接板5滑动式设有第一导杆6,第一导杆6的上端固接有第二限位块7,第二限位块7与第二连接板5之间固接有第二弹簧8,第二弹簧8绕在第一导杆6的外侧,第一导杆6的下端安装有第一固定框9,第一固定框9内转动式安装有限位轮10,安装框401的顶部固接有第三连接板11,第三连接板11的顶部滑动式第二导杆12,第二导杆12的上端固接有第三限位块13,第三限位块13与第三连接板11之间固接有第三弹簧14,第三弹簧14绕在第二导杆12的外侧,第二导杆12的下端固接有第二固定框15,第二固定框15内转动式安装有两个转辊16。

当需要对聚合物电池33进行铝箔分离时,操作者使最下侧的聚合物电池33向右移动,通过限位轮10可对聚合物电池33的右侧极耳切割时进行限位,通过转辊16可对聚合物电池33的左侧极耳切割进行限位,如此可避免在对聚合物电池33切割时,聚合物电池33移动给切割造成妨碍。

如图14和图15所示,还包括第二固定杆20、第二摆动杆21、第四弹簧22、定位杆23、第三导杆25、楔形架26、限位盘27、第五弹簧28、固定环29、楔形板30、L形连接板31和半圆板32,工作台1右侧壁的前后两侧均开有第三开口19,第三开口19内设置有第二固定杆20,第二固定杆20的右端转动式安装有第二摆动杆21,第二摆动杆21与第三开口19之间固接有第四弹簧22,第四弹簧22位于第二固定杆20的上侧,第二固定杆20下侧的第二摆动杆21固接有定位杆23,工作台1顶部的前后两侧均开有移动槽24,前后两个移动槽24位于四个滑槽406之间,移动槽24内滑动式设有第三导杆25,第三导杆25的上端固接有楔形架26,前后两个楔形架26分别滑动式设置在前后两个移动槽24内,第三导杆25的下端固接有限位盘27,限位盘27与工作台1之间固接有第五弹簧28,前后两个第五弹簧28分别绕在前后两个第三导杆25的外侧,限位盘27的底部安装有固定环29,第一连接板409的底部安装有两个楔形板30,四个楔形板30分别与两个楔形架26配合,右侧前后两个的安装架408右侧壁均安装有L形连接板31,L形连接板31的底部固接有半圆板32,半圆板32位于第二摆动杆21的右侧,前后两个半圆板32分别与前后两个第二摆动杆21配合。

初始时,第五弹簧28处于拉伸状态,当需要对聚合物电池33进行铝箔分离时,操作者使前后两侧的安装架408相远离,前后两侧的安装架408相远离通过L形连接板31可使前后两侧的半圆板32相远离,前后两侧安装架408相远离通过上下两个对应的槽块419和卡块416配合,可将聚合物电池33上的铝箔撕下,当前后两侧的槽块419相远离至前后两个第二摆动杆21的外侧时,此时前后两侧的半圆板32与前后两侧第二摆动杆21之间还有一段距离,当前后两侧的半圆板32相远离分别与前后两侧的第二摆动杆21接触时,前后两侧的半圆板32继续相远离,如此可使前后两侧的第二摆动杆21的上部向左摆动,第四弹簧22随之压缩,前后两侧第二摆动杆21的下部向右摆动,如此可使定位杆23向右移出固定环29内,如此可解除对第三导杆25的限位,在第五弹簧28弹力的作用下可使第三导杆25向上移动,第三导杆25向上移动可使楔形架26向上移动,此时完成将聚合物电池33上的铝箔撕下,当半圆板32远离第二摆动杆21时,在第四弹簧22弹力的作用下可使第二摆动杆21复位,随后操作者使槽块419复位,如此可解除对铝箔的固定,当前后两侧的安装架408复位时,通过楔形架26可将撕下的铝箔挡住,避免铝箔随着安装架408继续移动,铝箔随之掉落在工作台1上,前后两侧的安装架408继续移动,如此可使前后两侧的楔形板30相靠拢,前后两侧的楔形板30相靠拢与前后两侧的楔形架26接触时,前后两侧楔形板30继续相靠拢,如此可挤压前后两侧的楔形架26向下移动,楔形架26向下移动可使第三导杆25向下移动,第五弹簧28随之拉伸,第三导杆25向下移动通过限位盘27可使固定环29向下移动,固定环29向下移动可挤压定位杆23向下摆动,第二摆动杆21的下部随之向右摆动,第二摆动杆21的上部随之向左摆动,第四弹簧22随之压缩,当固定环29向下移动不挤压定位杆23时,固定环29继续向下移动,此时在第四弹簧22的作用下可使第二摆动杆21复位,定位杆23随之向左移动复位插入固定环29内,如此可完成对楔形架26的固定,从而可方便对下一个铝箔的挡料,进而不需操作者单独对撕下的铝箔取下并放置,当工作台1上有适量的铝箔时,操作者对工作台1上的铝箔取走并放置即可。

尽管参照上面实施例详细说明了本发明,但是通过本公开对于本领域技术人员显而易见的是,而在不脱离所述的权利要求限定的本发明的原理及精神范围的情况下,可对本发明做出各种变化或修改。因此,本公开实施例的详细描述仅用来解释,而不是用来限制本发明,而是由权利要求的内容限定保护的范围。

- 一种高效分离废电池金属部分的设备

- 一种高效分离废电池金属部分的设备