一种高性能的单离子聚合物固态电解质的制备及其应用

文献发布时间:2023-06-19 11:21:00

技术领域

本发明属于锂金属电池聚合物电解质领域,具体涉及一种室温高电导率、高锂离子迁移数、与金属锂界面相容性优异,较高电化学窗口的单离子聚合物固态电解质的制备方法及其应用。

背景技术

电解质作为锂离子电池的关键材料之一,其化学组成和结构直接影响锂离子电池的性能。目前商业化的锂离子电池仍以有机液态电解质为主,但液态电解质易燃、易爆、易泄露,且液态电解液与金属锂副反应较多,容易形成锂枝晶穿透商业化隔膜,最终造成电池短路,给锂离子电池的安全性能带来诸多问题。因此,研究固态电解质、赋予固态电解质在不同电池中多种功能、提升电池循环能力成为锂离子电池研究的重要方向。

固态电解质大致可分为两类:有机聚合物固态电解质、无机陶瓷固态电解质。无机陶瓷固态电解质具有较高的电导率,然而,其与电池极片固-固两相接触时,有效接触较差,形成的空间电荷层使得电池界面阻抗极大,锂离子迁移受阻,限制其在锂离子电池中的应用。聚合物电解质具有良好的机械性能、柔性以及很好的封装性,然而大多数单一聚合物固态电解质在室温下电导率介于10

公开号CN108832178B公开了一种新型聚氨酯类单离子聚合物电解质的制备,其机械强度较高,具有较高的锂离子迁移数,然而电导率处于10

发明内容

针对上述问题,本发明目的是解决现有聚合物固态电解质室温离子电导率低、界面相容性差、较低的锂离子迁移数问题,提出了一种室温(25℃)下具有高电导率、优异的界面相容性、较高的锂离子迁移数的半互穿网络单离子聚合物固态电解质。

本发明提供一种利用紫外光引发聚合制备单离子聚合物固态电解质的有效方法,通过紫外光照射含有单离子单体、导离子单体、交联剂、粘结剂、塑晶、锂盐和光引发剂的混合物,使单体和交联剂共聚,形成聚合物固态电解质。高分子量的粘粘剂、单离子单体常温下均为导锂离子固体;高分子粘粘剂穿插在单离子聚合物骨架与增塑剂填充在高分子粘粘剂与聚合物骨架中,提升了电解质的物理机械性能的同时,还提升了整个体系的电导率。导离子聚合物单体和交联剂单体为小分子有机物,常温下为液态,能将粘粘剂、单离子单体溶解呈液相均匀浆料,在紫外光照下引发聚合得到由粘粘剂高分子穿插在聚合物交联网络中的半互穿网络单离子聚合物固态电解质。增塑剂在常温25℃下为晶体块状,添加后不仅提升了膜片的机械性能,而且能极大电导率提升,同时还能保持聚合物固体电解质的韧性。所述聚合物固态电解质用于锂离子电池时(实施例1),通过无溶剂光引发聚合方法得到了无泄漏、室温高电导率(4×10

本发明提供了一种聚合物固态电解质的应用,具体用于制备锂离子电池。

该锂电池包含正极、负极和在正负极之间的上述单离子聚合物固态电解质,该锂电池包含正极、负极和在正负极之间的所述固态聚合物电解质。其中正极活性物质为LiFePO

本发明的技术方案:

一种单离子聚合物固态电解质,其组成成分的质量分数如下:粘粘剂1%-80%;单离子聚合物骨架1%-80%;塑晶1%-80%;光引发剂0.1%-5%。

单离子聚合物骨架由交联剂、导离子单体、单离子单体共聚组成,交联剂具有聚乙二醇丙烯酸酯结构单元的物质;导离子单体为甲基丙烯酸甲酯,聚乙二醇甲基丙烯酸甲酯(分子量介于350g/mol-10000g/mol之间)、甲基丙烯酸乙酯、甲基丙烯酸异丙酯、甲基丙烯酸丁酯、2-氧代-1,3-二氧戊环)丙烯酸甲酯、碳酸乙烯亚乙酯、甲基丙烯酸(2-氧代-1,3-二氧戊环-4-基)丁酯、碳酸乙烯亚丙酯、丙烯腈、碳酸乙烯亚乙酯、甲基丙烯酸酯、碳酸乙烯丙酯等聚合物单体中的一种或两种以上的任意比例混合;所述单离子单体为具有通式1(R为氟原子或烷基)的结构;

所述粘粘剂为PEO(分子量介于1000g/mol与1000000g/mol)、PVDF(分子量介于1000g/mol与1000000g/mol之间)、PVDF-HFP(分子量介于1000g/mol与1000000g/mol之间)之中的一种或两种以上的任意比例混合。所述塑晶为碳酸乙烯酯、二甲基亚砜、环丁砜、3-甲基-2-恶唑烷酮中的一种或任意两种或以上比例的混合。所述的光引发剂为2-羟基-2-甲基-1-苯基丙酮、1-羟基环己基苯基甲酮、2,4,6-三甲基苯甲酰基-二苯基氧化膦、2-二甲氨基-2-苄基-1-[4-(4-吗啉基)苯基]-1-丁酮、2-羟基-2-甲基-1-[4-(2-羟基乙氧基)苯基]-1-丙酮、安息香双甲醚等一种或两者以上任意比例混合。

本发明提供了一种单离子聚合物固态电解质的高效制备方法,步骤如下:

1)所述单离子单体(对苯乙烯磺酰)(三氟甲基磺酰)亚胺锂的合成:

对苯乙烯磺酰氯的合成:在烧瓶中加入12.0g对苯乙烯磺酸钠、0.261g二甲基甲酰胺和120ml干燥乙腈,充分搅拌使固体分散均匀。冰水浴下,在氮气氛围下往体系中逐滴滴加6ml重蒸草酰氯,滴加完毕体系恢复至室温反应24小时。反应混合物过滤除去NaCl,滤液通过旋蒸浓缩,除去约一半溶剂。

(对苯乙烯磺酰)(三氟甲基磺酰)亚胺钾的合成:在烧瓶中加入8.67g三氟甲磺酰胺、0.63g二甲氨基吡啶、24.3ml三乙胺和100ml干燥乙腈,搅拌至所有组分完全溶解。随后将前述所得对苯乙烯磺酰氯溶液在0℃下滴加至烧瓶中,恢复至室温反应20小时。反应液通过旋蒸除去溶剂,得到棕褐色粘稠液体。将得到的棕褐色粘稠液体溶于20ml的二氯甲烷中,用20ml 0.5mol/L的碳酸氢钠溶液洗两次,再用20ml 1.0mol/L的盐酸洗一次,分出有机相,随后旋除二氯甲烷得到粘稠液体。将得到的粘稠液体滴加到15ml碳酸钾的饱和溶液中,液体滴加完毕,继续搅拌2小时,将沉淀过滤,50℃下真空干燥得到固体。将得到的固体在去离子水中重结晶2次,得到近乎白色的(对苯乙烯磺酰)(三氟甲基磺酰)亚胺钾。

(对苯乙烯磺酰)(三氟甲基磺酰)亚胺锂的合成:在烧瓶中加入6.8g(对苯乙烯磺酰)(三氟甲基磺酰)亚胺钾和100ml乙腈,搅拌至溶解完全。将2.05g高氯酸锂溶解在15ml乙腈中。将所得的高氯酸锂溶液加入到(对苯乙烯磺酰)(三氟甲基磺酰)亚胺钾的溶液中,室温下搅拌反应过夜。过滤除去沉淀,将滤液旋干得到固体,将得到的(对苯乙烯磺酰)(三氟甲基磺酰)亚胺锂于30℃下真空干燥,置于手套箱中保存。以下所用单离子单体均为(对苯乙烯磺酰)(三氟甲基磺酰)亚胺锂。

2)将导离子单体、单离子单体、交联剂、粘粘剂、塑晶、光引发剂所有组分混合均匀,在30-60℃加热溶解成容易流动的浆料,将浆料倒入一定厚度的模具中。模具的材质包括聚四氟乙烯、聚碳酸酯、玻璃、亚克力、不锈钢、聚丙烯等。

3)在氮气或氩气保护下,光引发聚合时间介于5秒与60分钟之间,可得到均匀,具有半透明性的聚合物硬片,即为单离子聚合物固态电解质。

本发明还提供一种单离子聚合物固态电解质具体用于制备锂金属二次电池:该锂金属二次电池包含正极、金属锂负极和在正负极之间的所述固态聚合物电解质;所述正极活性物质为LiFePO

本发明的优点和优异的性能:

(1)该方法简便、高效、环保,使用一步光交联固化合成单离子聚合物固态电解质,所得单离子聚合物固态电解质可直接组装入锂金属二次电池,省去了有机溶剂浇铸制膜的过程。

(2)粘粘剂、交联剂的使用不仅使得膜片物理性能得到极大的提升,且提高了热稳定性和化学稳定性,其本身也是导离子聚合物,保证了较高的电导率。

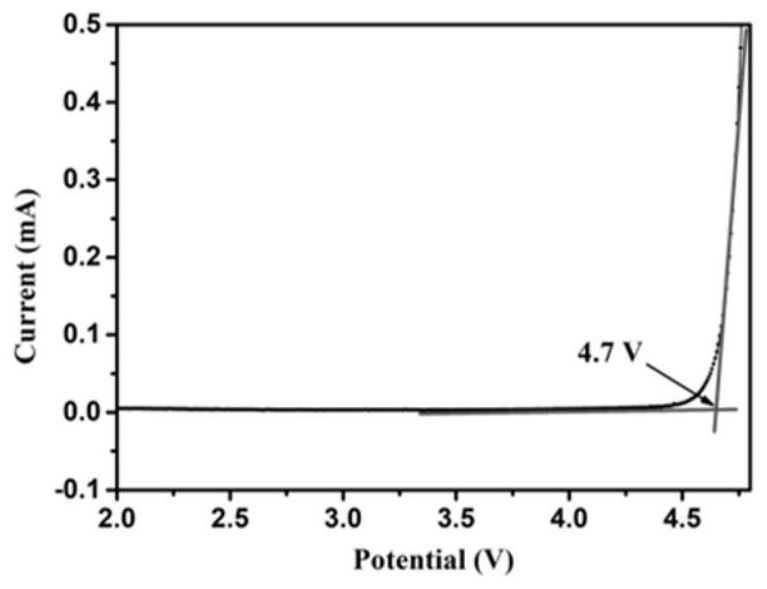

(3)本发明的单离子聚合物固态电解质在常温电导率(25℃)可0.1-5m S/cm,锂离子迁移数高达0.4-0.9。对锂界面阻抗低(100Ω-300Ω)。电化学窗口(LSV)可达4.3V-5V。组装的全固态锂金属电池具有优异的放电比容量和充放电循性。

附图说明

图1是实施例1的聚合物固态电解质电导率随温度变化曲线。

图2是实施例1的聚合物固态电解质在25℃的线性扫描伏安曲线。

图3是实施例1的聚合物固态电解质在25℃下的恒电压极化及电化学阻抗谱图。

图4时实施例1的聚合物固态电解质循环性能的测试。

具体实施方式

所选负极为金属锂片。

下文将结合具体实施例和对比例对本发明的制备方法做更进一步的详细说明。应当理解,下列实施例和对比例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。

实施例:

按本发明提供的单离子聚合物固态电解质的制备方法,制备厚度为210μm,直径为15.8mm的聚合物固态电解质薄膜。将该单离子聚合物固态电解质膜和两片不锈钢片、聚合物固态电解质和一片锂金属与一片不锈钢片、单离子聚合物固态电解质和两片锂金属,组装成2032型纽扣电池,使用普林斯顿电化学工作站在不同温度下分别测其电导率、线性扫描伏安曲线、电化学阻抗谱图。根据式2计算得到锂离子电导率,根据式3计算得出锂离子迁移数。

正极极片的制备:将含有质量分数为80%上述正极活性物质,10%的炭黑以及10%的聚偏氟乙烯(简称:PVDF)作为粘结剂加入N-甲基吡咯烷酮中,磁力搅拌48小时形成粘稠的浆料,涂覆于铝箔上。放置于真空干燥箱中,100℃下真空干燥12小时。将聚合物固态电解质膜和正极极片与负极锂片组装成2032型纽扣电池,使用蓝电电池循环系统(CT2001A)在25℃下进行电池不同倍率下充放电循环。

实施例1:将安息香双甲醚(0.2g)、聚乙二醇甲基丙烯烯酸酯(8g)、碳酸乙烯酯(4g)、乙二醇二甲基丙烯酸酯(2g)、PVDF-HFP(4g)、(对苯乙烯磺酰)(三氟甲基磺酰)亚胺锂(4g)混合,搅拌均匀,在搅拌情况下加热在60℃,保温5分钟,形成外观均质的浆料,浆料倒入预先加热到60℃的为40×50×0.2mm的方形玻璃模具中,均匀平铺在模具内,降温到25℃,用功率为2000W,波长为365nm的紫外光照30min,即形成厚度为162μm的聚合物固态电解质膜。室温下电导率为4×10

组装的LiFePO

实施例2:将引发剂安息香双甲醚(0.1g)、甲基丙烯酸异丙酯(5g)、碳酸乙烯酯(1g)、乙二醇二甲基丙烯酸酯(2g)、PEO(2g)、(对苯乙烯磺酰)(三氟甲基磺酰)亚胺锂(4g)混合,搅拌均匀,在搅拌情况下加热在60℃,保温5分钟,形成外观均质的浆料,浆料倒入预先加热到60℃的为40×50×0.2mm的方形玻璃模具中,均匀平铺在模具内,降温到25℃,用功率为2000W,波长为365nm的紫外光照30min,即形成厚度为170μm的聚合物固态电解质膜。室温下电导率为3×10

组装的LiCoO

实施例3:将引发剂2-羟基-2-甲基-1-苯基丙酮(0.1g)、甲基丙烯酸甲酯(4g)、环丁砜(5g)、三乙二醇二甲基丙烯酸酯(2g)、PEO(2g)、(对苯乙烯磺酰)(三氟甲基磺酰)亚胺锂(5g)混合,搅拌均匀,在搅拌情况下加热在60℃,保温5分钟,形成外观均质的浆料,浆料倒入预先加热到60℃的为40×50×0.2mm的方形玻璃模具中,均匀平铺在模具内,降温到25℃,用功率为2000W,波长为365nm的紫外光照30min,即形成厚度为152μm的聚合物固态电解质膜。室温下电导率为5×10

组装的LiNi

实施例4:将引发剂2,4,6-三甲基苯甲酰基-二苯基氧化膦(0.3g)、甲基丙烯酸丁酯(4g)、甲基丙烯酸乙酯(5g)、乙二醇二甲基丙烯酸酯(1g)、PVDF-HFP(2g)、(对苯乙烯磺酰)(三氟甲基磺酰)亚胺锂(4g)混合,搅拌均匀,在搅拌情况下加热在60℃,保温5分钟,形成外观均质的浆料,浆料倒入预先加热到60℃的为40×50×0.2mm的方形玻璃模具中,均匀平铺在模具内,降温到25℃,用功率为2000W,波长为365nm的紫外光照30min,即形成厚度为182μm的聚合物固态电解质膜。室温下电导率为3×10

组装的LiCoO

实施例5:将引发剂2,4,6-三甲基苯甲酰基-二苯基氧化膦(0.1g)、甲基丙烯酸异丙酯(4g)、环丁砜(5g)、聚乙二醇甲基丙烯酸酯(分子量为550g/mol)(2g)、PEO(2g)、(对苯乙烯磺酰)(三氟甲基磺酰)亚胺锂(2g)混合,搅拌均匀,在搅拌情况下加热在60℃,保温5分钟,形成外观均质的浆料,浆料倒入预先加热到60℃的为40×50×0.2mm的方形玻璃模具中,均匀平铺在模具内,降温到25℃,用功率为2000W,波长为365nm的紫外光照30min,即形成厚度为192μm的聚合物固态电解质膜。电导率为2.5×10

组装的LiNi0.8Co0.1Mn0.1O2|复合聚合物电解质|Li电在0.5C高倍率下,首圈放电容量为142mAh/g。

实施例6:将引发剂2,4,6-三甲基苯甲酰基-二苯基氧化膦(0.1g)、碳酸乙烯亚乙酯(4g)、环丁砜(5g)、聚乙二醇甲基丙烯酸酯(分子量为480g/mol)(3g)、PEO(1g)、(对苯乙烯磺酰)(三氟甲基磺酰)亚胺锂(5g)混合,搅拌均匀,在搅拌情况下加热在60℃,保温5分钟,形成外观均质的浆料,浆料倒入预先加热到60℃的为40×50×0.2mm的方形玻璃模具中,均匀平铺在模具内,降温到25℃,用功率为2000W,波长为365nm的紫外光照30min,即形成厚度为142μm的聚合物固态电解质膜。电导率为2.4×10

组装的LiNi

组装的LiNi

实施例8:将引发剂2,4,6-三甲基苯甲酰基-二苯基氧化膦(0.3g)、丙烯腈(5g)、碳酸乙烯酯(1g)、聚乙二醇甲基丙烯酸酯(分子量为480g/mol)(1g)、PEO(2g)、(对苯乙烯磺酰)(三氟甲基磺酰)亚胺锂(4g)混合,搅拌均匀,在搅拌情况下加热在60℃,保温5分钟,形成外观均质的浆料,浆料倒入预先加热到60℃的为40×50×0.2mm的方形玻璃模具中,均匀平铺在模具内,降温到25℃,用功率为2000W,波长为365nm的紫外光照30min,即形成厚度为194μm的聚合物固态电解质膜。电导率为2.9×10

组装的LiNi

实施例9:将引发剂2-羟基-2-甲基-1-[4-(2-羟基乙氧基)苯基]-1-丙酮(0.1g)、碳酸乙烯亚乙酯(5g)、三乙二醇二甲基丙烯酸酯(3g)、PVDF-HFP(4g)、(对苯乙烯磺酰)(三氟甲基磺酰)亚胺锂(2g)混合,搅拌均匀,在搅拌情况下加热在60℃,保温5分钟,形成外观均质的浆料,浆料倒入预先加热到60℃的为40×50×0.2mm的方形玻璃模具中,均匀平铺在模具内,降温到25℃,用功率为2000W,波长为365nm的紫外光照30min,即形成厚度为164μm的聚合物固态电解质膜。电导率为1.5×10

组装的LiFePO

实施例10:将引发剂2-二甲氨基-2-苄基-1-[4-(4-吗啉基)苯基]-1-丁酮(0.1g)、碳酸乙烯丙酯(4g)、四乙二醇二甲基丙烯酸酯(2g)、PVDF(2g)、(对苯乙烯磺酰)(三氟甲基磺酰)亚胺锂(4g)混合,搅拌均匀,在搅拌情况下加热在60℃,保温5分钟,形成外观均质的浆料,浆料倒入预先加热到60℃的为40×50×0.2mm的方形玻璃模具中,均匀平铺在模具内,降温到25℃,用功率为2000W,波长为365nm的紫外光照30min,即形成厚度为162μm的聚合物固态电解质膜。电导率为1.56×10

组装的LiNi

对比例:

对比例1:将引发剂2-二甲氨基-2-苄基-1-[4-(4-吗啉基)苯基]-1-丁酮(0.1g)、PEO(2g)、(对苯乙烯磺酰)(三氟甲基磺酰)亚胺锂(3g)在60℃下搅拌均匀后,倒入--模具中,室温下静置,待溶剂挥发干,紫外光照35min,放入60℃真空干燥箱中干燥24小时。电导率为1.2×10

对比例2:将引发剂2-二甲氨基-2-苄基-1-[4-(4-吗啉基)苯基]-1-丁酮(0.2g)、PVDF(2g)、(对苯乙烯磺酰)(三氟甲基磺酰)亚胺锂(3g)于丙酮(2g)在60℃下搅拌均匀后,倒入--模具中,室温下静置,待溶剂挥发干,紫外光照35min,放入60℃真空干燥箱中干燥24小时,电导率为4.2×10

对比例3:将引发剂2-二甲氨基-2-苄基-1-[4-(4-吗啉基)苯基]-1-丁酮(0.2g)、PVDF-HFP(2g)、(对苯乙烯磺酰)(三氟甲基磺酰)亚胺锂(3g)于丙酮(2g)在60℃下搅拌均匀后,倒入模具中,室温下静置,待溶剂挥发干,紫外光照35min,放入60℃真空干燥箱中干燥24小时,电导率为4.2×10

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种高性能的单离子聚合物固态电解质的制备及其应用

- 一种单离子聚合物电解质体系及其制备方法和应用