一种薄膜及其制备方法和应用

文献发布时间:2023-06-19 11:21:00

技术领域

本发明属于半导体芯片领域,具体涉及一种薄膜及其制备方法和应用。

背景技术

类金刚石(Diamond like carbon,简称DLC)薄膜是一种含有一定量金刚石键(sp

因为DLC的优异性能,近年来得到人们的极大关注,成为重要的研究热点之一。功率半导体芯片制造领域已有报导采用DLC做钝化保护材料。DLC薄膜沉积的方式是各向异性的,而且DLC厚度一般在数十纳米至数千纳米之间,但是只能沉积整面的DLC薄膜,而无法形成图形化的DLC的薄膜。因此如何实现该类材料的图形化仍是一个亟待解决的技术难题。

目前沉积图形化DLC的的方法是利用与目标图形相同的挡板贴合在衬底上,挡板和衬底同时沉积DLC,完成后移除挡板,未被挡板遮住的部分沉积DLC,遮住的部分没有沉积DLC,实现DLC薄膜图形化的目的。该方法的缺点是:1、挡板与衬底无法实现精确对准,2、挡板的图形不能太复杂,3、挡板具有一定厚度影响DLC沉积工艺,4、该方法不适合大规模化生产。上述缺点限制了该方法在高精度、复杂图形、大规模化生产方面的应用。

发明内容

本发明针对现有的上述技术问题,提供一种薄膜及其制备方法,本发明的薄膜具有高精度、复杂化的图形化的DLC层,而且该方法能够大规模化生产。

本发明第一方面提供了一种薄膜,包括衬底以及沉积于所述衬底表面的具有图形化的DLC层。

根据本发明所述的薄膜的一些实施方式,所述衬底的材质为半导体材料;优选选自硅、碳化硅、氮化镓和砷化镓。

根据本发明所述的薄膜的一些实施方式,所述DLC层的厚度为20-500nm。例如20nm、50nm、100nm、200nm、300nm、400nm、500nm,以及它们之间的任意值。

本发明第二方面提供了一种上述的薄膜的制备方法,包括:

(A)在衬底表面形成与目标图形互补的图形化光刻胶层,得到具有图形化光刻胶层的衬底;

(B)将所述具有图形化光刻胶层的衬底进行沉积DLC,得到沉积有DLC层的衬底;

(C)将所述沉积有DLC层的衬底进行去除光刻胶处理。

在本发明中,“与目标图形互补的图形化光刻胶”是指需要沉积DLC的区域(也即目标图形DLC区域)无光刻胶,其它区域覆盖光刻胶。

根据本发明所述的制备方法的一些实施方式,在步骤(B)中,所述沉积DLC的方法为平板电容器耦合式RF-PECVD法。

在本发明中,RF-PECVD法的典型结构如图1所示,衬底放置在冷却板上,腔体抽真空,工艺气体流经管路和气体喷淋头喷入腔体,真空调节阀自动调整腔体内压强;喷入的烷烃类气体经13.56Mhz射频源激励下分解,因为两极板面积不同,离子和电子的运动速率也不同,因此,极板间存在一定的负偏压,等离子体在负偏压的作用下高速轰击衬底材料,在衬底表面沉积类金刚石膜;沉积过程中冷却板不断冷却控制衬底温度,衬底温度不超过300℃。

根据本发明所述的制备方法的一些实施方式,所述沉积DLC的操作条件包括:在衬底下方进行冷却;优选地,所述冷却温度为50-300℃,优选为50-120℃。例如50℃、60℃、70℃、80℃、90℃、100℃、110℃、120℃,以及它们之间的任意值。在本发明中,在沉积DLC过程中采取冷却的方法进行沉积,可以使得DLC薄膜具有较好的效果。

根据本发明所述的制备方法的一些实施方式,所述沉积DLC的操作条件包括:射频功率为100-1500W。例如100W、200W、300W、400W、500W、600W、700W、800W、900W、1000W、1100W、1200W、1300W、1400W、1500W,以及它们之间的任意值。

根据本发明所述的制备方法的一些实施方式,所述沉积DLC的操作条件包括:压力为负压,优选为10

根据本发明所述的制备方法的一些实施方式,所述沉积DLC的操作条件包括:气体流量为20-500mL/min。例如20mL/min、50mL/min、100mL/min、200mL/min、300mL/min、400mL/min、500mL/min,以及它们之间的任意值。

根据本发明所述的制备方法的一些实施方式,所述沉积DLC的操作条件包括:工艺气体选自C

根据本发明所述的制备方法的一些实施方式,在步骤(B)中,所述DLC层的厚度为20-500nm。例如20nm、50nm、100nm、200nm、300nm、400nm、500nm,以及它们之间的任意值。

根据本发明所述的制备方法的一些实施方式,在步骤(A)中,形成图形化光刻胶层的方法为旋转甩胶法、喷涂法或印刷法。具体地:

一种具体实施例方式可以为:通过旋转甩胶或喷涂法在衬底上覆盖一层光敏性光刻胶,曝光、显影后在衬底上形成与目标图形互补的图形化光刻胶层。

另一具体实施方式可以为:通过定向喷涂或印刷法直接在衬底上形成与目标图形互补的图形化光刻胶层,该方法可使用非光敏性光刻胶。

在本发明中,光刻是指在光照作用下,借助光致抗蚀剂(又名光刻胶)将掩膜版上的图形转移到基片上的技术。其主要过程为:首先紫外线通过掩膜版照射到附有一层光刻胶薄膜的基片表面,引起曝光区域的光刻胶发生化学反应;再通过显影技术溶解去除曝光区域或未曝光区域的光刻胶(前者称正性光刻胶,后者称负性光刻胶),使掩膜版上的图形被复制到光刻胶薄膜上;最后利用刻蚀技术将图形转移到基片上。一般的光刻工艺要经历表面清洗烘干、涂底、旋涂光刻胶、软烘、对准曝光、后烘、显影、硬烘,刻蚀、检测等工序。

在本发明中,光敏型光刻胶也可使用其它光敏性材料代替,已知的有光敏性PI胶;非光敏性材料也可使用其它材料代替,只要可实现高精度、复杂化掩蔽层,不会在沉积和刻蚀DLC时被破坏即可。

根据本发明所述的制备方法的一些实施方式,在步骤(A)中,所述光刻胶层的厚度为0.5-50μm。例如0.5μm、1μm、5μm、10μm、20μm、30μm、40μm、50μm,以及它们之间的任意值。

根据本发明所述的制备方法的一些实施方式,在步骤(C)中,所述去除光刻胶的方法具有较宽的范围,例如可以为湿法腐蚀法。具体地,可使用相应光刻胶去除剂,也可使用与衬底和DLC不反应的强酸、强碱去除。例如硝酸、硫酸、丙酮和异丙醇等。

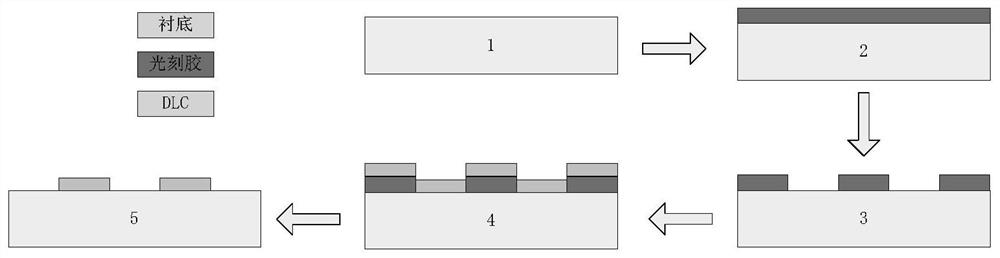

根据本发明一种具体的实施方式,可以如图2所示,可以包括以下步骤:

(A)衬底准备。通常大功率半导体芯片的衬底是硅、碳化硅、氮化镓、砷化镓等或其上的外延层,但衬底也不仅限于上述材料。

(B)通过光刻工艺在衬底上形成与目标图形互补的图形化光刻胶层,其中,沉积DLC区域(目标图形区域)无光刻胶,其它区域覆盖光刻胶。形成图形的方法包括:(1)旋转甩胶或喷涂法在衬底上覆盖一层光敏性光刻胶,曝光、显影后在衬底上形成与目标图形互补的图形;(2)定向喷涂或印刷法直接在衬底上形成与目标图形互补的图形化光刻胶层,该方法可使用非光敏性光刻胶。

(C)带光刻胶图形的衬底放入RF-PECVD腔体中沉积DLC。在图1所示的FR-PECVD腔体中通入烷烃和/或烯烃类气体,衬底和光刻胶上将同时沉积DLC。

(D)去除光刻胶,在衬底上得到图形化的DLC层。本发明使用湿法腐蚀的方法去除光刻胶,可使用相应光刻胶去除剂,也可使用与衬底和DLC不反应的强酸、强碱去除。去除光刻胶的方法很多,不仅限于本文提到的湿法腐蚀法。

本发明第三方面提供了另一种上述的薄膜的制备方法,包括:

(a)在衬底表面进行沉积DLC,得到沉积有DLC层的衬底;

(b)在所述沉积有DLC层的衬底的表面形成具有目标图形的光刻胶层,得到具有光刻胶层的衬底;

(c)将所述具有光刻胶层的衬底进行刻蚀DLC,形成具有图形化DLC层和光刻胶层的衬底;

(d)将所述具有图形化DLC层和光刻胶层的衬底进行去除光刻胶处理。

根据本发明所述的制备方法的一些实施方式,在步骤(a)中,所述沉积DLC的方法为平板电容器耦合式RF-PECVD法。

在本发明中,RF-PECVD法的典型结构如图1所示,衬底放置在冷却板上,腔体抽真空,工艺气体流经管路和气体喷淋头喷入腔体,真空调节阀自动调整腔体内压强;喷入的烷烃类气体经13.56Mhz射频源激励下分解,因为两极板面积不同,离子和电子的运动速率也不同,因此,极板间存在一定的负偏压,等离子体在负偏压的作用下高速轰击衬底材料,在衬底表面沉积或刻蚀类金刚石膜;沉积过程中冷却板不断冷却控制衬底温度,衬底温度不超过300℃。超过300℃后DLC层的性能将下降。

根据本发明所述的制备方法的一些实施方式,所述沉积DLC的操作条件包括:在衬底下方进行冷却;优选地,所述冷却温度为50-300℃,优选为50-120℃。例如50℃、60℃、70℃、80℃、90℃、100℃、110℃、120℃,以及它们之间的任意值。在本发明中,在沉积DLC过程中采取冷却的方法进行沉积,可以使得DLC薄膜具有较好的效果。

根据本发明所述的制备方法的一些实施方式,所述沉积DLC的操作条件包括:射频功率为100-1500W。例如100W、200W、300W、400W、500W、600W、700W、800W、900W、1000W、1100W、1200W、1300W、1400W、1500W,以及它们之间的任意值。

根据本发明所述的制备方法的一些实施方式,所述沉积DLC的操作条件包括:压力为负压,优选为10

根据本发明所述的制备方法的一些实施方式,所述沉积DLC的操作条件包括:气体流量为20-500mL/min。例如20mL/min、50mL/min、100mL/min、200mL/min、300mL/min、400mL/min、500mL/min,以及它们之间的任意值。

根据本发明所述的制备方法的一些实施方式,所述沉积DLC的操作条件包括:工艺气体选自C

根据本发明所述的制备方法的一些实施方式,在步骤(a)中,所述DLC层的厚度为20-500nm。例如20nm、50nm、100nm、200nm、300nm、400nm、500nm,以及它们之间的任意值。

根据本发明所述的制备方法的一些实施方式,在步骤(c)中,所述刻蚀DLC的方法为平板电容器耦合式RF-PECVD法。

根据本发明所述的制备方法的一些实施方式,所述刻蚀DLC的操作条件包括:射频功率为100-1500W。例如100W、200W、300W、400W、500W、600W、700W、800W、900W、1000W、1100W、1200W、1300W、1400W、1500W,以及它们之间的任意值。

根据本发明所述的制备方法的一些实施方式,所述刻蚀DLC的操作条件包括:冷却温度为50-300℃,优选为50-120℃。例如50℃、60℃、70℃、80℃、90℃、100℃、110℃、120℃,以及它们之间的任意值。在本发明中,在刻蚀DLC过程中采取冷却的方法进行沉积,可以使得DLC薄膜具有较好的效果。

根据本发明所述的制备方法的一些实施方式,所述刻蚀DLC的操作条件包括:压力为负压,优选为10

根据本发明所述的制备方法的一些实施方式,所述刻蚀DLC的操作条件包括:气体流量为20-500mL/min。例如20mL/min、50mL/min、100mL/min、200mL/min、300mL/min、400mL/min、500mL/min,以及它们之间的任意值。

根据本发明所述的制备方法的一些实施方式,所述刻蚀DLC的操作条件包括:工艺气体为氧气。

根据本发明所述的制备方法的一些实施方式,在步骤(b)中,形成具有目标图形的光刻胶层的方法为旋转甩胶法、喷涂法或印刷法。具体地:

一种具体实施例方式可以为:通过旋转甩胶或喷涂法在衬底上覆盖一层光敏性光刻胶,曝光、显影后在衬底上形成具有目标图形的光刻胶层。

另一具体实施方式可以为:通过定向喷涂或印刷法直接在衬底上形成具有目标图形的光刻胶层,该方法可使用非光敏性光刻胶。

在本发明中,光刻是指在光照作用下,借助光致抗蚀剂(又名光刻胶)将掩膜版上的图形转移到基片上的技术。其主要过程为:首先紫外线通过掩膜版照射到附有一层光刻胶薄膜的基片表面,引起曝光区域的光刻胶发生化学反应;再通过显影技术溶解去除曝光区域或未曝光区域的光刻胶(前者称正性光刻胶,后者称负性光刻胶),使掩膜版上的图形被复制到光刻胶薄膜上;最后利用刻蚀技术将图形转移到基片上。一般的光刻工艺要经历表面清洗烘干、涂底、旋涂光刻胶、软烘、对准曝光、后烘、显影、硬烘,刻蚀、检测等工序。

在本发明中,光敏型光刻胶也可使用其它光敏性材料代替,已知的有光敏性PI胶;非光敏性材料也可使用其它材料代替,只要可实现高精度、复杂化掩蔽层,不会在沉积和刻蚀DLC时被破坏即可。

根据本发明所述的制备方法的一些实施方式,在步骤(b)中,所述光刻胶层的厚度为0.5-50μm。例如0.5μm、1μm、5μm、10μm、20μm、30μm、40μm、50μm,以及它们之间的任意值。

根据本发明所述的制备方法的一些实施方式,在步骤(d)中,所述去除光刻胶的方法具有较宽的范围,例如可以为湿法腐蚀法。具体地,可使用相应光刻胶去除剂,也可使用与衬底和DLC不反应的强酸、强碱去除。例如硝酸、硫酸、丙酮和异丙醇等。

根据本发明一种具体的实施方式,可以如图3所示,可以包括以下步骤:

(a)衬底准备。通常大功率半导体芯片的衬底是硅、碳化硅、氮化镓、砷化镓等或其上的外延层,但衬底也不仅限于上述材料。

(b)在衬底上沉积DLC。在衬底上沉积DLC,可使用本发明中的RF-PECVD法,在腔体中通入烷烃和/或烯烃类气体,又不仅限于此方法。

(c)通过光刻工艺在衬底上形成具有目标图形的光刻胶层,其中,需要刻蚀的DLC区域无光刻胶,其它区域覆盖光刻胶。形成具有目标图形的光刻胶层的方法包括:(1)旋转甩胶或喷涂法在衬底上覆盖一层光敏性光刻胶,曝光、显影后在衬底上形成具有目标图形的光刻胶层;(2)定向喷涂或印刷法直接在衬底上形成具有目标图形的光刻胶层,该方法可使用非光敏性光刻胶。

(d)将带光刻胶层和DLC层的衬底放入RF-PECVD腔中刻蚀DLC。在图1中的RF-PECVD工艺腔体中通入氧气,没有被光刻胶掩蔽的DLC将被刻蚀。

(e)去除光刻胶,在衬底上得到图形化的DLC层。本发明使用湿法腐蚀的方法去除光刻胶,可使用相应光刻胶去除剂,也可使用与衬底和DLC不反应的强酸、强碱去除。去除光刻胶的方法很多,不仅限于本文提到的湿法腐蚀法。

本发明第四方面提供了上述的薄膜和/或根据上述的方法制备的薄膜在半导体芯片中的应用。

优选为在大功率半导体芯片中的应用。其中,术语“大功率半导体芯片”通常是指电流时数十至数千安培,电压为数百伏以上的半导体芯片。

本发明采用RF-PECVD法沉积以及可选地刻蚀DLC层,以及在本发明优选的沉积和/或刻蚀操作条件下,使得光刻胶不会变性、分解或脱落,光刻胶也可耐受等离子的轰击,从而能够形成高精度、复杂化的DLC图形,该方法适合大规模化生产。

附图说明

图1为本发明的RF-PECVD工艺腔体示意图;

图2为本发明实施例1提供的一种薄膜的制备方法的示意图;

图3为本发明实施例4提供的一种薄膜的制备方法的示意图。

具体实施方式

为使本发明的目的、技术方案以及优点更加容易理解,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

【实施例1】

本实施例用于说明制备薄膜,制备过程示意图可以如图2所示。

(A)在碳化硅衬底表面通过旋转甩胶法形成一层光敏性光刻胶,然后进行曝光、显影后在衬底上形成与目标图形互补的图形化光刻胶层,光刻胶层的厚度为20μm,得到具有图形化光刻胶层的衬底;

(B)将步骤(A)得到的具有图形化光刻胶层的衬底放入RF-PECVD腔体中(如图1所示),通过平板电容器耦合式RF-PECVD法沉积DLC,沉积DLC的操作条件包括:射频功率为500W;冷却温度为120℃;压力为10

(C)将步骤(B)得到的沉积有DLC层的衬底通过硫酸洗涤进而去除光刻胶处理,得到高精度的薄膜。该薄膜包括碳化硅衬底以及沉积于该衬底表面的具有图形化的DLC层,DLC层的厚度为50nm。

【实施例2】

本实施例用于说明制备薄膜。

(A)在硅衬底表面印刷与目标图形互补的图形化的非光敏光刻胶,形成图形化的光刻胶层,光刻胶层的厚度为50μm,得到具有图形化光刻胶层的衬底;

(B)将步骤(A)得到的具有图形化光刻胶层的衬底放入RF-PECVD腔体中,通过平板电容器耦合式RF-PECVD法沉积DLC,沉积DLC的操作条件包括:射频功率为1500W;冷却温度为50℃;压力为10

(C)将步骤(B)得到的沉积有DLC层的衬底通过丙酮洗涤进而去除光刻胶处理,得到高精度的薄膜。该薄膜包括硅衬底以及沉积于该衬底表面的具有图形化的DLC层,DLC层的厚度为500nm。

【实施例3】

本实施例用于说明制备薄膜。

(A)在氮化镓衬底表面喷涂一层光敏性光刻胶,曝光、显影后在衬底上形成与目标图形互补的图形化光刻胶层,光刻胶层的厚度为1μm,得到具有图形化光刻胶层的衬底;

(B)将步骤(A)得到的具有图形化光刻胶层的衬底放入RF-PECVD腔体中,通过平板电容器耦合式RF-PECVD法沉积DLC,沉积DLC的操作条件包括:射频功率为100W;冷却温度为200℃;压力为10

(C)将步骤(B)得到的沉积有DLC层的衬底通过浓硝酸洗涤进而去除光刻胶处理,得到高精度的薄膜。该薄膜包括氮化镓衬底以及沉积于该衬底表面的具有图形化的DLC层,DLC层的厚度为20nm。

【实施例4】

本实施例用于说明制备薄膜,制备过程示意图可以如图3所示。

(a)将碳化硅衬底放入RF-PECVD腔体中(如图1所示),通过平板电容器耦合式RF-PECVD法沉积DLC,沉积DLC的操作条件包括:射频功率为500W;冷却温度为120℃;压力为10

(b)在步骤(a)得到的沉积有DLC层的衬底的表面通过旋转甩胶法形成一层光敏性光刻胶,然后进行曝光、显影后在衬底上形成具有目标图形的光刻胶层,光刻胶层的厚度为20μm,得到具有光刻胶层的衬底;

(c)将步骤(b)得到的具有光刻胶层的衬底放入RF-PECVD腔体中(如图1所示),通过平板电容器耦合式RF-PECVD法刻蚀DLC,刻蚀DLC的操作条件包括:射频功率为500W;冷却温度为120℃;压力为10

(d)将步骤(c)得到的具有图形化DLC层和光刻胶层的衬底通过硫酸洗涤进而去除光刻胶,得到高精度的薄膜。该薄膜包括碳化硅衬底以及沉积于该衬底表面的具有图形化的DLC层,DLC层的厚度为50nm。

【实施例5】

本实施例用于说明制备薄膜。

(a)将硅衬底放入RF-PECVD腔体中,通过平板电容器耦合式RF-PECVD法沉积DLC,沉积DLC的操作条件包括:射频功率为1500W;冷却温度为50℃;压力为10

(b)在步骤(a)得到的沉积有DLC层的衬底的表面印刷目标图形的图形化的非光敏光刻胶,形成具有目标图形的光刻胶层,光刻胶层的厚度为50μm,得到具有光刻胶层的衬底;

(c)将步骤(b)得到的具有光刻胶层的衬底放入RF-PECVD腔体中,通过平板电容器耦合式RF-PECVD法刻蚀DLC,刻蚀DLC的操作条件包括:射频功率为1500W;冷却温度为50℃;压力为10

(d)将步骤(c)得到的具有图形化DLC层和光刻胶层的衬底通过丙酮洗涤进而去除光刻胶,得到高精度的薄膜。该薄膜包括硅衬底以及沉积于该衬底表面的具有图形化的DLC层,DLC层的厚度为500nm。

【实施例6】

本实施例用于说明制备薄膜。

(a)将氮化镓衬底放入RF-PECVD腔体中,通过平板电容器耦合式RF-PECVD法沉积DLC,沉积DLC的操作条件包括:射频功率为100W;冷却温度为200℃;压力为10

(b)在步骤(a)得到的沉积有DLC层的衬底的表面喷涂一层光敏性光刻胶,曝光、显影后在衬底上形成具有目标图形的光刻胶层,光刻胶层的厚度为1μm,得到具有光刻胶层的衬底;

(c)将步骤(b)得到的具有光刻胶层的衬底放入RF-PECVD腔体中,通过平板电容器耦合式RF-PECVD法刻蚀DLC,刻蚀DLC的操作条件包括:射频功率为100W;冷却温度为200℃;压力为10

(d)将步骤(c)得到的具有图形化DLC层和光刻胶层的衬底通过浓硝酸洗涤进而去除光刻胶处理,得到高精度的薄膜。该薄膜包括氮化镓衬底以及沉积于该衬底表面的具有图形化的DLC层,DLC层的厚度为20nm。

以上所述的仅是本发明的优选实例。应当指出对于本领域的普通技术人员来说,在本发明所提供的技术启示下,作为本领域的公知常识,还可以做出其它等同变型和改进,也应视为本发明的保护范围。

- 湿度响应超分子薄膜材料组合物、超分子薄膜、该薄膜的制备方法及其应用

- 一种有机功能薄膜/超薄膜及其制备方法和应用