电感器件及其制作方法

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及半导体技术领域,特别是涉及一种电感器件及其制作方法。

背景技术

随着网络技术、计算机技术、通信技术、人工智能技术的逐步发展和相互融合,人类开始进入第四次工业革命时代;这个时代的主要特征在于人与人、物与物、人与物建立紧密的连接和信息互动,于是出现了智能手机、智能家居、智慧城市等新的生活方式,并随着相关瓶颈技术的逐渐突破会出现智能交通(包括互联网汽车、智能停车等)、AI机器人、甚至迟早出现的AI机器人社会、农业与工业的智能化及相关的物联网。这些复杂的连接都有赖于硬件系统对信息的传递、通讯与处理,可以是信息的传送端,也可以是信息的接收端以及云端,智能化硬件的关键是芯片和相关的元器件。

其中的电感器件作为芯片周边的主要被动元件之一被广泛应用于各种智能硬件系统,例如智能手机、智能电视、智能家电、平板电脑、笔记本电脑、各种通讯终端及服务器等,其主要功能在于电磁信号及能量的转换、存储及滤波。传统的电感器件包括磁芯、线圈绕组和磁性包封件,制作上述电感器件时,通常先采用铁系金属合金软磁粉制作得到磁芯,之后将线圈绕组套设于磁芯的外围并预置在模具中,通过金属软磁粉末将线圈绕组内部及周边的空余空间填充并压制成型形成磁性包封件。采用上述制作方法得到的电感器件中,磁芯与磁性包封件之间存在界面效应,影响了电感器件的性能。

发明内容

基于此,有必要针对如何提升电感器件的性能的问题,提供一种电感器件及其制作方法。

一种电感器件,所述电感器件包括:

磁芯,所述磁芯包括第一本体与分散于所述第一本体内的若干第一磁性粒子,所述第一本体由包括第一热固性树脂的材料制备得到;

线圈绕组,套设于所述磁芯的外围;以及

磁性包封件,所述磁性包封件包括第二本体与分散于所述第二本体内的若干第二磁性粒子,所述第二本体由包括第二热固性树脂的材料制备得到;

其中,所述第一热固性树脂的固化温度与所述第二热固性树脂的固化温度的差值小于或者等于30℃;

所述磁芯与所述磁性包封件的界面处具有由第一热固性树脂与第二热固性树脂交联形成的网络结构。

上述技术方案的电感器件中,第一热固性树脂的固化温度与第二热固性树脂的固化温度相差不大,因而可以同时对第一热固性树脂与第二热固性树脂进行固化处理,以在磁芯与磁性包封件的界面处形成网络结构,使得磁芯与磁性包封件之间不存在明显的界面,消除了磁芯与磁性包封件之间的界面效应,提升了电感器件的性能,有利于应用。

在其中一个实施例中,所述第一热固性树脂与所述第二热固性树脂的种类相同。

在其中一个实施例中,所述第一热固性树脂与所述第二热固性树脂独立选自环氧树脂、酚醛树脂、氰酸酯、双马来酰亚胺与硅树脂中的至少一种。

在其中一个实施例中,所述第一磁性粒子与所述第二磁性粒子的种类相同。

在其中一个实施例中,所述第一磁性粒子与所述第二磁性粒子独立选自羰基铁粉、还原铁粉、雾化铁粉、雾化Fe

在其中一个实施例中,所述第一热固性树脂占所述磁芯的质量分数与所述第二热固性树脂占所述磁性包封件的质量分数的差值小于或者等于1%。

在其中一个实施例中,所述第一热固性树脂占所述磁芯的质量分数为2%~8%,所述第一磁性粒子占所述磁芯的质量分数为92%~98%;

所述第二热固性树脂占所述磁性包封件的质量分数为2%~8%,所述第二磁性粒子占所述磁性包封件的质量分数为92%~98%。

一种上述的电感器件的制作方法,包括如下步骤:

将若干第一磁性粒子与包括第一热固性树脂的材料混合均匀,在小于所述第一热固性树脂的固化温度的条件下模压得到磁芯前体;

将线圈绕组套设于所述磁芯前体的外围,并将所述线圈绕组与所述磁芯前体共同预置于模具的型腔中;以及

将若干第二磁性粒子与包括第二热固性树脂的材料混合均匀,并填充于设置有所述线圈绕组与所述磁芯前体的模具的型腔中,之后模压成型,第一热固性树脂与第二热固性树脂共同固化之后得到电感器件。

上述技术方案的电感器件的制作方法中,同时对第一热固性树脂与第二热固性树脂进行固化处理,以在磁芯与磁性包封件的界面处形成网络结构,使得磁芯与磁性包封件之间不存在明显的界面,消除了磁芯与磁性包封件之间的界面效应,提升了电感器件的性能,有利于应用。此外,采用本发明技术方案的电感器件的制作方法制作得到的电感器件,电感器件内部的磁性材料无宏观缺陷,电感耐直流电压达到3000V/cm以上。

在其中一个实施例中,所述磁芯前体的密度为5.6g/cm

在其中一个实施例中,模压成型与固化的条件为:温度为120℃~200℃,压力为150MPa~350MPa,保压时间为30s~300s。

附图说明

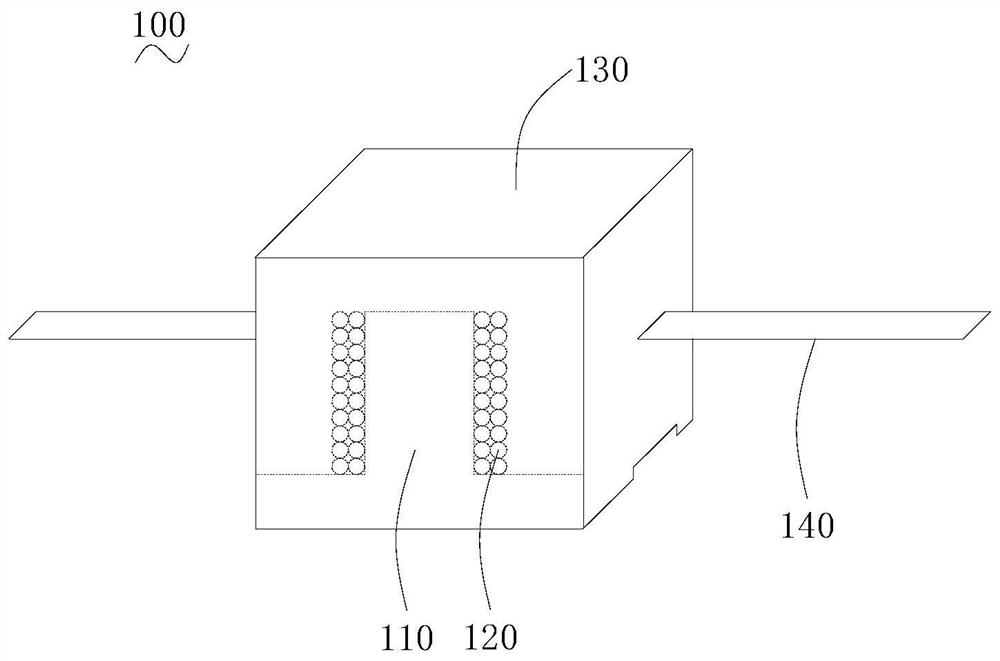

图1为本发明一实施方式的电感器件的立体示意图;

图2为本发明一实施方式的电感器件的外部示意图;

图3为本发明一实施方式的电感器件的制作方法中磁芯前体的示意图;

图4为本发明一实施方式的电感器件的制作方法中磁芯前体与线圈绕组的示意图。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

请参见图1和图2,本发明一实施方式的电感器件100包括磁芯110、线圈绕组120和磁性包封件130。

其中,磁芯110包括第一本体与分散于第一本体内的若干第一磁性粒子,第一本体由包括第一热固性树脂的材料制备得到。第一磁性粒子的平均粒径D50优选为3.0μm~25.0μm。若干第一磁性粒子均匀分布于第一本体内。包括第一热固性树脂的材料中还可以包括偶联剂、增韧剂和流平剂等其他助剂,其他助剂的种类和含量可以根据实际需求进行设置。磁芯的形状不限,可以为T型或者其他任意形状。

其中,线圈绕组120套设于磁芯110的外围。线圈绕组120的材质和形状不限,线圈绕组120的材质例如可以为纯铜,线圈绕组120的形状例如可以为圆形或者矩形。线圈绕组120的两端与电极140相连通。

其中,磁性包封件130包括第二本体与分散于第二本体内的若干第二磁性粒子,第二本体由包括第二热固性树脂的材料制备得到。第二磁性粒子的平均粒径D50优选为3.0μm~25.0μm。若干第二磁性粒子均匀分布于第二本体内。包括第二热固性树脂的材料中还可以包括偶联剂、增韧剂和流平剂等其他助剂,其他助剂的种类和含量可以根据实际需求进行设置。

其中,第一热固性树脂的固化温度与第二热固性树脂的固化温度的差值小于或者等于30℃。固化温度指的是热固性树脂固化所需的温度,固化温度因不同的热固性树脂而异,本实施方式的电感器件中,第一热固性树脂与第二热固性树脂之间可发生交联反应,由于第一热固性树脂的固化温度与第二热固性树脂的固化温度相差不大,因而可以同时对第一热固性树脂与第二热固性树脂进行固化。

其中,磁芯110与磁性包封件130的界面处具有由第一热固性树脂与第二热固性树脂交联形成的网络结构。具体的,在磁芯110与磁性包封件130的界面处,在同时对第一热固性树脂与第二热固性树脂进行固化的过程中,第一热固性树脂与第二热固性树脂可发生交联反应,形成网络结构。

上述技术方案的电感器件中,磁芯110与磁性包封件130的界面处的网络结构使得磁芯110与磁性包封件130之间不存在明显的界面,消除了磁芯110与磁性包封件130之间的界面效应,提升了电感器件100的性能,有利于应用。

在前述实施方式的基础上,第一热固性树脂与第二热固性树脂的种类相同。此时,第一热固性树脂与第二热固性树脂的固化温度完全相同,可以在同一温度条件下同时对第一热固性树脂与第二热固性树脂进行固化处理。

在前述实施方式的基础上,第一热固性树脂与第二热固性树脂独立选自环氧树脂、酚醛树脂、氰酸酯、双马来酰亚胺与硅树脂中的至少一种。第一热固性树脂与第二热固性树脂可以分别为两种或者两种以上的上述种类的热固性树脂的组合。需要说明的是,本发明的第一热固性树脂与第二热固性树脂还可以为上述种类的热固性树脂的改性物。

在前述实施方式的基础上,第一磁性粒子与第二磁性粒子的种类相同。这样使得磁芯110与磁性包封件130的磁性性能一致。

在前述实施方式的基础上,第一磁性粒子与第二磁性粒子独立选自羰基铁粉、还原铁粉、雾化铁粉、雾化Fe

在前述实施方式的基础上,第一热固性树脂占磁芯的质量分数与第二热固性树脂占磁性包封件的质量分数的差值小于或者等于1%。其中较优地,第一热固性树脂占磁芯的质量分数与第二热固性树脂占磁性包封件的质量分数相同。

在前述实施方式的基础上,第一热固性树脂占磁芯的质量分数为2%~8%,第一磁性粒子占磁芯的质量分数为92%~98%;

第二热固性树脂占所述磁性包封件的质量分数为2%~8%,第二磁性粒子占所述磁性包封件的质量分数为92%~98%。

上述技术方案的电感器件中,第一热固性树脂的固化温度与第二热固性树脂的固化温度相差不大,因而可以同时对第一热固性树脂与第二热固性树脂进行固化处理,以在磁芯与磁性包封件的界面处形成网络结构,使得磁芯与磁性包封件之间不存在明显的界面,消除了磁芯与磁性包封件之间的界面效应,提升了电感器件的性能,有利于应用。

本发明一实施方式的上述电感器件的制作方法,包括如下步骤:

S10、将若干第一磁性粒子与包括第一热固性树脂的材料混合均匀,在小于第一热固性树脂的固化温度的条件下模压得到磁芯前体。

步骤S10中,包括第一热固性树脂的材料中包括稀释剂,在具有充分的流动性的条件下将若干第一磁性粒子与包括第一热固性树脂的材料混合均匀后,利用造粒方法制成具有一定团聚粒度的造粒粉末并完全去除稀释剂,由此制得的造粒粉末具有流动性及一定的松装密度,对上述造粒粉末进行模压后,得到相对紧实的磁芯前体110’,如图3所示。造粒方法可以是挤压造粒、圆盘造粒与喷雾造粒中的其中一种。

其中,第一磁性粒子选自羰基铁粉、还原铁粉、雾化铁粉、雾化Fe

其中,包括第一热固性树脂的材料中,还可以包括偶联剂、增韧剂和流平剂等其他助剂。

在其中一实施例中,磁芯前体110’的密度为5.6g/cm

在其中一实施例中,模压的条件为:压力为350MPa~850MPa,保压时间为0.5s~5.0s。

S20、将线圈绕组套设于磁芯前体的外围,并将线圈绕组与磁芯前体共同预置于模具的型腔中。

请一并参见图4,步骤S20中,磁芯前体110’的高度大于或者等于线圈绕组120的高度并小于或者等于相对应模压电感高度的90%。

S30、将若干第二磁性粒子与包括第二热固性树脂的材料混合均匀,并填充于设置有线圈绕组与磁芯前体的模具的型腔中,之后模压成型,第一热固性树脂与第二热固性树脂共同固化之后得到电感器件。

步骤S30中,包括第二热固性树脂的材料中包括稀释剂,在具有充分的流动性的条件下将若干第二磁性粒子与包括第二热固性树脂的材料混合均匀后,利用造粒方法制成具有一定团聚粒度的造粒粉末并完全去除稀释剂,由此制得的造粒粉末具有流动性及一定的松装密度,将上述造粒粉末填充于设置有线圈绕组120与磁芯前体的模具的型腔中。造粒方法可以是挤压造粒、圆盘造粒与喷雾造粒中的其中一种。

其中,第二磁性粒子选自羰基铁粉、还原铁粉、雾化铁粉、雾化Fe

其中,包括第二热固性树脂的材料中,还可以包括偶联剂、增韧剂和流平剂等其他助剂。

在其中一实施例中,模压成型与固化的条件为:温度为120℃~200℃,压力为150MPa~350MPa,保压时间为30s~300s。

其中,树脂的固化处理是电感器件成型时在具有一定温度的模具中实现的,即将带有线圈绕组120的磁芯前体110’放入模具的型腔中,随后在模具型腔内填入一定量的包封用磁性造粒粉末,模具温度120℃~200℃,之后冲头下压并在150MPa~350MPa之间保压30s~300s,从而形成树脂固化的电感器件。固化处理过程中,第一热固性树脂和第二热固性树脂同时发生交联反应。其中,磁芯前体110’内的第一热固性树脂交联后形成磁芯;第二热固性树脂交联后形成磁性包封件;还能够在磁芯与磁性包封件的界面处形成由第一热固性树脂与第二热固性树脂交联得到的网络结构,使得磁芯与磁性包封件之间不存在明显的界面,消除了磁芯与磁性包封件之间的界面效应,提升了电感器件的可靠性。

上述技术方案的电感器件的制作方法中,同时对第一热固性树脂与第二热固性树脂进行固化处理,以在磁芯与磁性包封件的界面处形成网络结构,使得磁芯与磁性包封件之间不存在明显的界面,消除了磁芯与磁性包封件之间的界面效应,提升了电感器件的性能,有利于应用。此外,采用本发明技术方案的电感器件的制作方法制作得到的电感器件,电感器件内部的磁性材料无宏观缺陷,电感耐直流电压达到300V/cm以上。

参照上述实施内容,为了使得本申请的技术方案更加具体清楚、易于理解,现对本申请技术方案进行举例,但是需要说明的是,本申请所要保护的内容不限于以下实施例。

以下实施例中所用的原料包括:羰基铁粉,批号为RZE,生产厂家为江苏天一超细金属粉末有限公司;Fe

实施例1~5

实施例1~5的电感器件的制作方法如下:

按照质量,根据表1称取各原料,将第一磁性粒子、第一热固性树脂、偶联剂、增韧剂、流平剂与稀释剂混合均匀后,挤压造粒制成60目的造粒粉末并完全去除稀释剂,制得第一造粒粉末;对第一造粒粉末进行模压(实施例1~5的压力依次为600MPa、800MPa、500MPa、550MPa和620MPa,保压时间均为1s),得到磁芯前体;其中,得到的磁芯前体的密度依次为6.18g/cm

将圆形的纯铜线圈绕组套设于磁芯前体的外围,线圈绕组由其电极两端固定位置以保证线圈绕组离模具模壁的距离均匀,随后合模形成模压型腔,此时线圈绕组与磁芯前体共同预置于模具的型腔中;

按照质量,根据表2称取各原料,将第二磁性粒子、第二热固性树脂、偶联剂、增韧剂、流平剂与稀释剂混合均匀后,挤压造粒制成70目的造粒粉末并完全去除稀释剂,制得第二造粒粉末;将第二造粒粉末填充于设置有线圈绕组与磁芯前体的模具的型腔中,之后模压成型,模压成型的压力为200MPa,保压时间为60.0s,模具温度为170℃;之后脱模,将型腔打开,然后冲头离型,下冲头顶出电感器件产品。该电感器件的感值为47μH,电感器件的长*宽*高的尺寸为8.0mm*8.0mm*5.4mm。

表1制备实施例1~5和对比例1~5的电感器件的磁芯的原料表

表2制备实施例1~5和对比例1~5的电感器件的磁性包封件的原料表

对比例1~5

对比例1~5分别为实施例1~5的对比例,对比例1~5的原料分别与实施例1~5的原料相同,区别在于:制作方法不同。对比例1~5的电感器件的制作方法如下:

按照质量,根据表1称取各原料,将第一磁性粒子、第一热固性树脂、偶联剂、增韧剂、流平剂与稀释剂混合均匀后,挤压造粒制成60目的造粒粉末并完全去除稀释剂,制得第一造粒粉末,对第一造粒粉末进行模压(对比例1~5的压力依次为600MPa、800MPa、500MPa、550MPa和620MPa,保压时间均为1s),得到磁芯前体;其中,得到的磁芯前体的密度依次为6.18g/cm

将圆形的纯铜线圈绕组套设于磁芯的外围,线圈绕组由其电极两端固定位置以保证线圈绕组离模具模壁的距离均匀,随后合模形成模压型腔,此时线圈绕组与磁芯共同预置于模具的型腔中;

按照质量,根据表2称取各原料,将第二磁性粒子、第二热固性树脂、偶联剂、增韧剂、流平剂与稀释剂混合均匀后,挤压造粒制成70目的造粒粉末并完全去除稀释剂,制得第二造粒粉末;将第二造粒粉末填充于设置有线圈绕组与磁芯的模具的型腔中,之后模压成型,模压成型的压力为200MPa,保压时间为60.0s,模具温度为170℃;之后脱模,将型腔打开,然后冲头离型,下冲头顶出电感器件产品。该电感器件的感值为47μH,电感器件的长*宽*高的尺寸为8.0mm*8.0mm*5.4mm。

性能测试:

测试实施例1~5和对比例1~5的电感器件的感值、直流偏置特性(感值下降百分比@3A,100kHz)、可靠性(放置1000h的感值下降百分比@85℃,85%RT)、绝缘特性(直流电压数值@漏电流<=5mA)以及耐热性(放置1000h的感值下降百分比@185℃),得到数据如表3所示。

表3实施例1~5和对比例1~5的性能测试数据

从表3的测试数据来看,实施例1~5的电感器件相比对比例1~5的电感器件在可靠性和耐热性方面都大幅改善,这主要是因为实施例1~5的电感器件的制作方法能够在磁芯与磁性包封件的界面处形成网络结构,使得磁芯与磁性包封件之间不存在明显的界面,消除了磁芯与磁性包封件之间的界面效应,从而提升了电感器件的性能。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种叠层电感的制作方法及制得的器件

- 电感器件及其制作方法