一种高柔性抗拉型电缆的制造方法

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及电缆领域,具体涉及一种高柔性抗拉型电缆的制造方法。

背景技术

电缆在现代基础建设、数字互联、轨道交通、信息传输等领域应用广泛,且应用场景、应用要求各不相同。电缆敷设在电缆竖井、升降设备等垂直落差较大的场合使用时,电缆承受较大的纵向拉伸载荷,且有时还需跟随设备上下往复运动。这就要求电缆不仅具备较大的纵向抗拉伸性能,还要求电缆具备高柔软性,以避免较大的机械载荷和疲劳损伤造成电缆破坏。

目前,市场上的电缆通常采用聚乙烯、交联聚乙烯、聚氯乙烯、硅橡胶等作为绝缘层。然而,聚乙烯和聚氯乙烯为热塑性材料,在长期电流载荷和纵向拉伸载荷的作用下容易出现蠕变,造成绝缘开裂、拉断拉薄等现象;交联聚乙烯本身硬度较大,在长期往复运动中容易产生疲劳开裂;硅橡胶柔软性较好,但本身强度较低、耐撕性差,在纵向拉伸载荷作用下容易拉断。上述几种情况均会降低电缆绝缘水平,甚至导致短路击穿现象的发生,直接影响电缆的使用寿命。因此,需要一种适用于大垂直落差情况的电缆,以及该种电缆的制造方法。

发明内容

本发明意在提供一种高柔性抗拉型电缆的制造方法,以制造出适用于大垂直落差情况的高柔性抗拉型电缆。

为达到上述目的,本发明采用如下技术方案:一种高柔性抗拉型电缆的制造方法,其特征在于:包括以下步骤:

S1、制备导体:拉制铜单丝,铜单丝的直径为0.09~0.12mm,将铜单丝束绞为导体;

S2、制备线组:在导体上挤包乙丙橡皮形成绝缘层,获得绝缘线芯,每两根绝缘线芯为一组进行绞合,绞合后的绝缘线芯在外围绕包内聚酯带层,后在内聚酯带层外加设内加强编织层,获得线组;

S3、制备缆芯:将多组线组在成缆机上成缆,并在中间放置加强钢丝绳,待线组螺旋缠绕于加强钢丝绳上后,在外围绕包外聚酯带层,获得缆芯;

S4、包覆:在缆芯外加设外加强编织层,随后于外加强编织层外挤包氯磺化聚乙烯橡皮形成护套层,获得成品;

其中,内加强编织层和外加强编织层均由涤纶丝和铜丝交错编织而成。

本方案的原理及优点是:

1、本方案的步骤S2中,导体上的绝缘层是由乙丙橡皮挤包而成,而乙丙橡皮材料具有优异柔软性、高弹性以及高机械强度,在外力撤销后,由于乙丙橡皮材料本身的高弹性,绝缘形变得到回复;同时,乙丙橡皮材料中存在高分子网状结构,有助于保持其绝缘性能稳定,避免电缆长期往复运动造成的绝缘蠕变破坏或疲劳开裂,延长电缆的使用寿命。

2、本方案的步骤S2中,绞合后的绝缘线芯在外围绕包内聚酯带层,步骤S4中,待线组缠绕于加强钢丝绳上后,在外围绕包外聚酯带层,而聚酯带具备较高的机械强度、卓越的绝缘性能,耐高温、耐低温,是理想的绕包材料。因此,本方案中,不仅设置了内聚酯带层,还设置了外聚酯带层,从而进一步延长本方案中电缆的使用寿命。

3、本方案的步骤S3中,在多组线组成缆时,在多组线组的中间放置了加强钢丝绳,使得多组线组螺旋缠绕于加强钢丝绳上,因此,当电缆受到轴向上的拉力时,加强钢丝绳将会分担大部分机械外力和电缆自重。并且,在步骤S2中,在内聚酯带层外加设了内加强编织层,在步骤S4中,在外聚酯带层外加设了外加强编织层,因此,内加强编织层和外加强编织层可进一步分担机械外力和电缆自重,减少绝缘线芯承受的载荷,提高本方案中电缆的抗拉性。又由于内加强编织层和外加强编织层均由涤纶丝和铜丝交错编织而成,而涤纶丝的加入可有效改善内、外加强编织层的柔软性,进而提高电缆的柔软性,可缓冲电缆往复运动中的一些冲击力,对绝缘线芯起到一定的保护作用,且同时减小了电缆的自重。

4、本方案的步骤S4中,护套层由氯磺化聚乙烯橡皮挤包而成,而氯磺化聚乙烯橡皮具备高机械强度、高柔软性等特点,能在垂直敷设和往复运动中承受较大的机械外力,对内部的缆芯起到保护作用;并且,氯磺化聚乙烯橡皮还具备优异的耐油性、耐气候老化性和耐酸碱性,适用于升降设备、电缆竖井等复杂工况,避免化学腐蚀、油浸对电缆内部结构的影响,确保电缆长期稳定运行。

综上所示,本方案制造出的电缆具有高柔性和高抗拉性,能够敷设于大垂直落差情况下使用,且使用寿命较长。

优选的,作为一种改进,在步骤S1中,乙丙橡皮的抗张强度≥9.0N/mm

本方案中,使用性能参数在上述范围内的乙丙橡皮材料,能够确保绝缘层的绝缘性能、柔软性、弹性和机械强度满足要求。

优选的,作为一种改进,在步骤S4中,氯磺化聚乙烯橡皮的抗张强度≥15N/mm

本方案中,使用性能参数在上述范围内的氯磺化聚乙烯橡皮材料,能够确保护套层的柔软性和机械强度满足要求。

优选的,作为一种改进,在步骤S1中,束绞过程中,束绞节距与导体外径之比为12:1~14:1。

本方案中,根据不同的产品需求,选择合适的束绞节距与导体外径之比。

优选的,作为一种改进,在步骤S2中,绞合过程中,绞合节距与绞合外径之比为14:1~16:1。

本方案中,绞合节距与绞合外径之比大于束绞节距与导体外径之比,可有效减小电缆弯曲时的弯曲应力,避免电缆弯曲时铜丝跳股和断丝。

优选的,作为一种改进,在步骤S2中,两根绝缘线芯绞合过程中,添加钢丝线进行绞合。

本方案中,在两根绝缘线芯绞合的过程中,添加钢丝线进行绞合,由于钢丝线具有柔软性和高机械强度,因此,电缆受力时,线组中的钢丝线可分担一分部分机械外力,从而进一步减轻绝缘线芯承受的载荷,并且,线组内添加钢丝线后对电缆整体的柔软性影响非常小。

优选的,作为一种改进,在步骤S3中,加强钢丝绳的周向上沿轴向设有若干螺旋凹槽,螺旋凹槽可容纳线组的部分。

本方案中,加强钢丝绳上设置了螺旋凹槽,于是,线组螺旋缠绕于加强钢丝绳上时,线组的部分可陷入螺旋凹槽内,从而使得电缆受到轴向拉力时,螺旋凹槽能够对线组施加支撑力,进一步减轻线组承受的机械外力。

附图说明

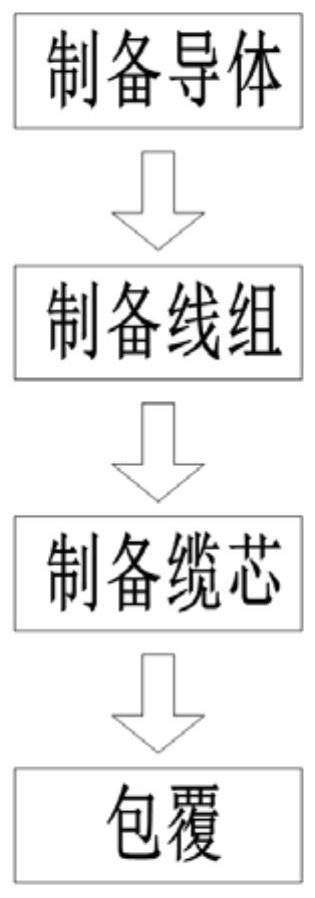

图1为本发明实施例一中一种高柔性抗拉型电缆的制造方法的流程示意图;

图2为本发明实施例一中制造出的高柔性抗拉型电缆的径向剖视图;

图3为本发明实施例二中制造出的高柔性抗拉型电缆的径向剖视图;

图4为本发明实施例三中制造出的高柔性抗拉型电缆的径向剖视图;

图5为本发明实施例三中加强钢丝绳的径向剖视图。

具体实施方式

下面通过具体实施方式进一步详细说明:

说明书附图中的附图标记包括:外聚酯带层1、外加强编织层2、护套层3、加强钢丝绳4、螺旋凹槽401、线组5、内加强编织层501、内聚酯带层502、绝缘线芯503、导体5031、绝缘层5032、乙丙橡皮绝缘层6、钢丝线7。

实施例一

本实施例中一种高柔性抗拉型电缆的制造方法基本如图1所示,本实施例制造出的高柔性抗拉型电缆的结构如图2所示,本实施例中一种高柔性抗拉型电缆的制造方法包括以下步骤:

步骤一、制备导体5031:在拉丝机上拉制铜单丝,铜单丝的直径为0.09~0.12mm,随后,在绞线机上将铜单丝束绞为导体5031,束绞节距与导体5031外径之比为12:1~14:1,本实施例中,束绞节距与导体5031外径之比为14:1。

步骤二、制备线组5:步骤一中制备的导体5031在挤塑机上挤包乙丙橡皮形成绝缘层5032,获得绝缘线芯503。其中,乙丙橡皮的抗张强度≥9.0N/mm

步骤三、制备缆芯:将四组线组5在成缆机上成缆,并在成缆机中间放置加强钢丝绳4,加强钢丝绳4外包覆有乙丙橡皮绝缘层6;待多线组5螺旋缠绕于加强钢丝绳4上后,采用绕包机在线组5和加强钢丝绳4的外围绕包外聚酯带层1,获得缆芯。

步骤四、包覆:在缆芯外使用编织机制作外加强编织层2,随后,通过挤塑机在外加强编织层2外挤包氯磺化聚乙烯橡皮形成护套层3,获得成品。其中,外加强编织层由2涤纶丝和铜丝交错编织而成;氯磺化聚乙烯橡皮的抗张强度≥15N/mm

本实施例中,在步骤二中,导体5031上的绝缘层5032是由乙丙橡皮挤包而成,在步骤S3中,加强钢丝绳4外包覆有乙丙橡皮绝缘层6,而乙丙橡皮材料具有优异柔软性、高弹性以及高机械强度,在外力撤销后,由于乙丙橡皮材料本身的高弹性,绝缘形变得到回复;同时,乙丙橡皮材料中存在高分子网状结构,有助于保持其绝缘性能稳定,避免电缆长期往复运动造成的绝缘蠕变破坏或疲劳开裂,延长电缆的使用寿命。

在步骤二中,绞合后的绝缘线芯503在外围绕包内聚酯带层502,步骤四中,待线组5缠绕于加强钢丝绳4上后,在外围绕包外聚酯带层1,而聚酯带具备较高的机械强度、卓越的绝缘性能,耐高温、耐低温,是理想的绕包材料。因此,本实施例中,不仅设置了内聚酯带层502,还设置了外聚酯带层1,从而进一步延长本实施例中电缆的使用寿命。

在步骤三中,在多组线组5成缆时,在多组线组5的中间放置了加强钢丝绳4,使得多组线组5螺旋缠绕于加强钢丝绳4上,因此,当电缆受到轴向上的拉力时,加强钢丝绳4将会分担大部分机械外力和电缆自重。并且,在步骤S2中,在内聚酯带层502外加设了内加强编织层501,在步骤四中,在外聚酯带层1外加设了外加强编织层2,因此,内加强编织层501和外加强编织层2可进一步分担机械外力和电缆自重,减少绝缘线芯503承受的载荷,提高本实施例中电缆的抗拉性。又由于内加强编织层501和外加强编织层2均由涤纶丝和铜丝交错编织而成,而涤纶丝的加入可有效改善内、外加强编织层2的柔软性,进而提高电缆的柔软性,可缓冲电缆往复运动中的一些冲击力,对绝缘线芯503起到一定的保护作用,且同时减小了电缆的自重。

在步骤四中,护套层3由氯磺化聚乙烯橡皮挤包而成,而氯磺化聚乙烯橡皮具备高机械强度、高柔软性等特点,能在垂直敷设和往复运动中承受较大的机械外力,对内部的缆芯起到保护作用;并且,氯磺化聚乙烯橡皮还具备优异的耐油性、耐气候老化性和耐酸碱性,适用于升降设备、电缆竖井等复杂工况,避免化学腐蚀、油浸对电缆内部结构的影响,确保电缆长期稳定运行。

综上所示,本实施例中制造出的电缆具有高柔性和高抗拉性,能够用于小于300米高度的垂直敷设,且使用寿命较长。并且,本实施例中制造出高柔性抗拉型电缆通过了2PfG2577/08.16规定的2000次拖链试验。

实施例二

本实施例制造出的高柔性抗拉型电缆的结构如图3所示,本实施例中一种高柔性抗拉型电缆的制造方法与实施例一的不同之处在于:本实施例中,在步骤二中,每两根绝缘线芯503为一组进行绞合的过程中,添加钢丝线7进行绞合,且钢丝线7的数量为两根。由于钢丝线7具有柔软性和高机械强度,一方面,在电缆受力时,线组5中的钢丝线7可分担一部分机械外力,从而进一步减轻绝缘线芯503承受的荷载,另一方面,线组5内添加钢丝线7后对电缆整体的柔软性影响非常小。

实施例三

本实施例制造出的高柔性抗拉型电缆的结构如图4所示,本实施例中一种高柔性抗拉型电缆的制造方法与实施例一的不同之处在于:本实施例中,步骤三中,结合图5所示,加强钢丝绳4的周向上沿轴向设有四个螺旋凹槽401,螺旋凹槽401可容纳线组5的部分。由于加强钢丝绳4的周向上具有螺旋凹槽401,因此,线组5缠绕于加强钢丝绳4上时,线组5的部分(内加强编织层501的部分)将会陷入对应的螺旋凹槽401内,从而使得电缆受到轴向拉力时,螺旋凹槽401能够对线组5施加支撑力,进一步减轻线组5承受的机械外力,也进一步提高了本实施例中电缆的抗拉性。

对比例

对比例与实施例一的差异为:缆芯未放置钢丝加强绳,绝缘层采用聚乙烯绝缘材料制成,护套层采用聚氯乙烯绝缘材料制成,编织层采用铜丝编织。

将实施例一至实施例三中制造出的电缆以及对比例制造出的电缆进行柔软性和抗拉性试验检测,检测结果如表1所示。

表1电缆柔软性和抗拉性试验检测结果

其中,抗拉性试验的方法按照GB/T 5023.2中规定的拉力试验进行。

由表1可知,实施例一、实施例二以及实施例三中制造出的电缆,其柔然性和抗拉性均优于对比例中制造出的电缆,本发明能够有效提高电缆的柔软性和抗拉性,适用于大垂直落差情况。并且,对比实施例三中制造出的电缆,其抗拉性优于实施例二中制造出的电缆,实施例二中制造出的电缆,其抗拉性优于实施例一中制造出的电缆,由此可知,钢丝线的添加可提高电缆的抗拉性,以及改进加强钢丝绳的结构,使得加强钢丝绳具有螺旋凹槽,也能够提高电缆的抗拉性,进而使得本发明中制造出的电缆能够在更大垂直落差的情况下敷设。

以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本申请要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

- 一种高柔性抗拉型电缆的制造方法

- 一种抗拉柔性水密型电缆及制备方法