三维钣金件模型拉深特征识别及设计要素合理性分析方法

文献发布时间:2023-06-19 11:21:00

技术领域

本发明属于三维钣金件模型识别技术领域,具体涉及一种三维钣金件模型拉深特征识别及设计要素合理性分析方法。

背景技术

拉深工艺是钣金件特征成型中较为常见的工艺之一,拉深工艺与钣金其他工艺结合,能够形成较为复杂的钣金件结构,满足钣金件结构性能要求。但是,目前,钣金件结构在拉深成形过程中,易出现以下问题:拉深出的凸缘部分的切向应力过高,超出材料的抗失稳能力,从而易引起拉深失稳变形、起皱,甚至拉破材料等质量问题,造成材料、人力等的浪费及工期延误。

为了保证钣金件结构设计过程中避免以上问题的出现,需要工程技术人员在钣金件设计过程中严格把控钣金拉深件结构要素,如拉深件立边内径、底部内径、拉深宽度、拉深长度等各要素间合理的结构设计关系。

现有技术中,主要依靠人工基于二维工程图或三维模型测量相关结构要素参数值,根据钣金件拉深结构设计标准公式进行人工计算分析,从而确定其各要素间是否合理。具有以下问题:人工分析计算效率极低,且人工计算分析过程中主要依赖于人的经验及技术分析能力,计算分析结果很容易出现漏检、错检等情况,从而难以有效保证零部件合格率。

发明内容

针对现有技术存在的缺陷,本发明提供一种三维钣金件模型拉深特征识别及设计要素合理性分析方法,可有效解决上述问题。

本发明采用的技术方案如下:

本发明提供一种三维钣金件模型拉深特征识别及设计要素合理性分析方法,包括以下步骤:

步骤S1,读取需要进行合理性分析的三维模型,判断所述三维模型是否为钣金件三维模型;如果是,则执行步骤S2;如果不是,则直接显示拒绝进行合理性分析的提示信息,并结束流程;

本步骤具体为:

读取三维模型,判断所述三维模型的各处壁厚是否均相同,如果相同,则所述三维模型为钣金件三维模型;如果不相同,则所述三维模型为非钣金件三维模型;具体步骤为:

步骤S1.1,读取三维模型,采用几何元素特征识别方法,识别出所述三维模型的所有面元素;

步骤S1.2,对各个所述面元素进行关联重组,将两个平行且距离最近的面元素作为一组,由此将所有面元素分为多个面元素组;

步骤S1.3,对于每个面元素组,均执行以下操作:

步骤S1.3.1,每个面元素组表示为面元素face1和面元素face2,面元素face1和面元素face2形成一个三维模型壁的两个侧面;

步骤S1.3.2,在面元素face1的面上任意选取n个位置点,分别表示为point[A

步骤S1.3.3,对于任意的位置点point[A

然后,计算位置点point[A

步骤S1.3.4,因此,对于n个位置点point[A

判断d

步骤S1.4,如果每个面元素组均形成壁厚均匀的三维模型壁,并且,各个三维模型壁的壁厚均相等,则得出所述三维模型的各处壁厚均相同,由此得出所述三维模型为钣金件三维模型;

步骤S2,判断所述钣金件三维模型是否具有封闭槽pocket,如果不具有,则直接显示拒绝进行合理性分析的提示信息,并结束流程;如果具有,则执行步骤S3;

步骤S2.1,遍历所述三维模型的各个面元素,在各个面元素中,识别出所有的平面面元素;

步骤S2.2,对于每个平面面元素,识别所述平面面元素的凹度;将凹度最大的平面面元素作为槽底面bottomface;

步骤S2.3,识别所述槽底面bottomface的外环边数量,表示为n1;所述槽底面bottomface的凹度表示为n2;

比较n1和n2,如果n1=n2,则认为所述钣金件三维模型初步具有封闭槽pocket,其槽底面即为所述槽底面bottomface,所述槽底面bottomface以及与所述槽底面bottomface紧密相连的其他面元素,围成初步的封闭槽pocke的封闭腔体结构;然后执行步骤S2.4;

如果n1≠n2,则认为所述钣金件三维模型不具有封闭槽pocket,则直接显示拒绝进行合理性分析的提示信息,并结束流程;

步骤S2.4,识别初步的封闭槽pocket的几何参数,包括:长a1、宽b1、高c1,计算得到初步的封闭槽pocket的槽体积V1=a1*b1*c1;

其中:

a1为封闭槽pocket的内径长度;

b1为封闭槽pocket的内径宽度;

c1为封闭槽pocket的高度;

步骤S2.5,提取所述钣金件三维模型的包容盒,识别到所述包容盒的几何参数,包括:长A1、宽B1、高h,计算得到包容盒体积V2=A1*B1*h;

步骤S2.6,判断以下关系式是否成立:

V1/V2>=50%

如果不成立,则最终得出所述钣金件三维模型不具有封闭槽pocket;

如果成立,则最终得出所述钣金件三维模型具有封闭槽pocket;

步骤S3,识别所述钣金件三维模型是否具有法兰拉深特征,如果没有,则表明钣金件三维模型为没有法兰的拉伸件;然后执行步骤S4;如果有,则表明钣金件三维模型为有法兰的拉伸件;然后执行步骤S4;

本步骤具体采用以下方法,识别所述钣金件三维模型是否具有法兰拉深特征:

步骤S3.1,计算钣金件三维模型的特征体积V3=A*B*h;

其中:

A为钣金件三维模型的封闭槽pocket的外径长度;

B为钣金件三维模型的封闭槽pocket的外径宽度;

步骤S3.2,比较特征体积V3和包容盒体积V2,如果V3/V2在[0.7~1]之间,则表明钣金件三维模型具有法兰拉深特征;否则,表明钣金件三维模型不具有法兰拉深特征;

步骤S4,预定义没有法兰的拉伸件的检查参数以及检查标准;以及,预定义有法兰的拉伸件的检查参数以及检查标准;

如果钣金件三维模型为没有法兰的拉伸件,则根据预定义的检查参数,读取相关的结构参数,并判断结构参数是否符合预定义的检查标准,并给出分析结果;

如果钣金件三维模型为有法兰的拉伸件,则根据预定义的检查参数,读取相关的结构参数,并判断结构参数是否符合预定义的检查标准,并给出分析结果。

优选的,步骤S2.2中,采用以下方法,识别所述平面面元素的凹度:

步骤S2.2.1,对于任意被分析的平面面元素,表示为face(E

步骤S2.2.2,对于任意一个外环边,表示为:边L

1)识别到与平面面元素face(E

2)平面面元素face(E

3)根据右手法则,以外法向量N1为基准,得到边L

4)根据右手定则,得到向量N4=N1*N2;

5)如果向量N3与向量N4同向,则边L

步骤S2.2.3,平面面元素face(E

本发明提供的三维钣金件模型拉深特征识别及设计要素合理性分析方法具有以下优点:

本发明利用信息化手段辅助工程技术人员,自动化地获取钣金三维零件模型中拉深件特征,并提取拉深件对应结构要素参数,执行快速有效自动分析检测,保证钣金拉深件结构设计合理,提高后续生产加工合格率及加工效率。相较于以往的人工检查,本发明避免了大量人工测量计算,减少人为计算疏漏,提高分析效率,保证计算分析准确性。

附图说明

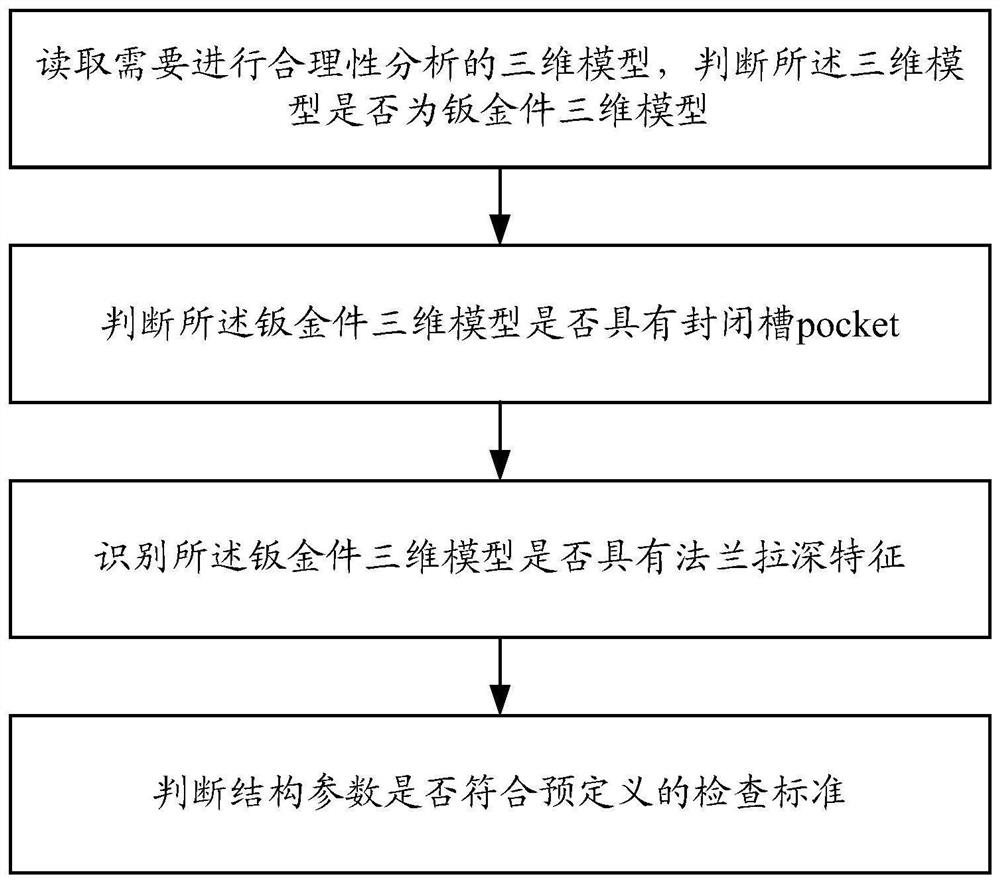

图1为本发明提供的三维钣金件模型拉深特征识别及设计要素合理性分析方法的流程示意图;

图2为本发明提供的壁厚均匀性检查方法的原理图;

图3为本发明提供的边L

图4为本发明提供的边L

图5为本发明提供的槽底面bottomface识别原理图;

图6为本发明提供的具有封闭槽结构的一种示例;

图7为本发明提供的带法兰拉深件的俯视图;

图8为本发明提供的带法兰拉深件的剖面图;

图9为本发明提供的带法兰拉深件的立体图;

图10为本发明提供的无法兰拉深件的俯视图;

图11为本发明提供的无法兰拉深件的剖面图。

具体实施方式

为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

本发明提供一种三维钣金件模型拉深特征识别及设计要素合理性分析方法,实现拉深件各结构要素间关系的自动化分析识别,以提高分析效率、准确度及一致性,从而从钣金件设计源头确保拉深结构要素设计的合理性,减少后续加工制造生产问题,提高零部件合格率。

参考图1,本发明提供的三维钣金件模型拉深特征识别及设计要素合理性分析方法,提取三维钣金件模型拉深结构要素加以分析检查,保证三维钣金件拉深特征三维结构设计满足加工工艺可制造性要求,具体包括以下步骤:

步骤S1,读取需要进行合理性分析的三维模型,判断所述三维模型是否为钣金件三维模型;如果是,则执行步骤S2,继续后面的进一步分析识别;如果不是,则直接显示拒绝进行合理性分析的提示信息,并结束流程;

本步骤具体为:

读取三维模型,判断所述三维模型的各处壁厚是否均相同,如果相同,则所述三维模型为钣金件三维模型;如果不相同,则所述三维模型为非钣金件三维模型;

具体步骤为:

步骤S1.1,读取三维模型,采用几何元素特征识别方法,识别出所述三维模型的所有面元素;

步骤S1.2,对各个所述面元素进行关联重组,将两个平行且距离最近的面元素作为一组,由此将所有面元素分为多个面元素组;

步骤S1.3,对于每个面元素组,参考图2,均执行以下操作:

步骤S1.3.1,每个面元素组表示为面元素face1和面元素face2,面元素face1和面元素face2形成一个三维模型壁的两个侧面;

步骤S1.3.2,在面元素face1的面上任意选取n个位置点,分别表示为point[A

步骤S1.3.3,对于任意的位置点point[A

然后,计算位置点point[A

步骤S1.3.4,因此,对于n个位置点point[A

判断d

步骤S1.4,如果每个面元素组均形成壁厚均匀的三维模型壁,并且,各个三维模型壁的壁厚均相等,则得出所述三维模型的各处壁厚均相同,由此得出所述三维模型为钣金件三维模型;

本步骤中,通过判定三维模型各处壁厚是否相同,从而判断此三维模型是否为钣金件。

步骤S2,判断所述钣金件三维模型是否具有封闭槽pocket,如果不具有,则直接显示拒绝进行合理性分析的提示信息,并结束流程;如果具有,则执行步骤S3;

封闭槽pocket为凹边组成的封闭腔体结构。通过识别三维模型各个面的凹凸性,进而判定是否具备封闭槽pocket这一典型特点。

步骤S2.1,遍历所述三维模型的各个面元素,在各个面元素中,识别出所有的平面面元素;

步骤S2.2,对于每个平面面元素,识别所述平面面元素的凹度;将凹度最大的平面面元素作为槽底面bottomface;步骤S2.2中,采用以下方法,识别所述平面面元素的凹度:

步骤S2.2.1,对于任意被分析的平面面元素,表示为face(E

步骤S2.2.2,对于任意一个外环边,表示为:边L

1)识别到与平面面元素face(E

2)平面面元素face(E

3)根据右手法则,以外法向量N1为基准,得到边L

4)根据右手定则,得到向量N4=N1*N2;

5)如果向量N3与向量N4同向,则边L

如图3所示,向量N3与向量N4同向,因此,边L

步骤S2.2.3,平面面元素face(E

步骤S2.3,识别所述槽底面bottomface的外环边数量,表示为n1;所述槽底面bottomface的凹度表示为n2;

比较n1和n2,如果n1=n2,则认为所述钣金件三维模型初步具有封闭槽pocket,其槽底面即为所述槽底面bottomface,所述槽底面bottomface以及与所述槽底面bottomface紧密相连的其他面元素,围成初步的封闭槽pocke的封闭腔体结构;然后执行步骤S2.4;

如果n1≠n2,则认为所述钣金件三维模型不具有封闭槽pocket,则直接显示拒绝进行合理性分析的提示信息,并结束流程;

如图5所示,为槽底面bottomface识别原理图。在图5中,三维模型共识别出5个平面面元素,分别为面F1、面F2、面F3、面F4、面F5;其中,面F1的凹度为7;面F2的凹度为1;面F3的凹度为3;面F4的凹度为1;面F5的凹度为5;因此,凹度最大的平面面元素,即面F1为槽底面bottomface。

另外,由于图5中,面F1的凹度为7,而面F1的外环边数量为8,二者不相等,由此得出面F1为非封闭槽的结构。

如图6所示,面F6为槽底面bottomface,并且,其凹度与外环边数量相等,由此识别出面F6所在的槽为封闭槽的结构。

步骤S2.4,识别初步的封闭槽pocket的几何参数,包括:长a1、宽b1、高c1,计算得到初步的封闭槽pocket的槽体积V1=a1*b1*c1;

其中:

a1为封闭槽pocket的内径长度;

b1为封闭槽pocket的内径宽度;

c1为封闭槽pocket的高度;

步骤S2.5,提取所述钣金件三维模型的包容盒,识别到所述包容盒的几何参数,包括:长A1、宽B1、高h,计算得到包容盒体积V2=A1*B1*h;

步骤S2.6,判断以下关系式是否成立:

V1/V2>=50%

如果不成立,则最终得出所述钣金件三维模型不具有封闭槽pocket;

如果成立,则最终得出所述钣金件三维模型具有封闭槽pocket;

具体的,钣金件属于金属薄壁板类结构件,一般拉深后的槽特征占比很大,而薄壁部分体积占比较小,通常槽特征体积V1占比超过50%。提取三维模型几何体包容盒,包容盒为三维CAD中完全可以包住三维模型的最小体结构,通过包容盒的长、宽、高几何尺寸计算包容盒体积V2,若V1/V2>=50%,则进一步可确认封闭槽pocket符合钣金件的封闭槽特征。

步骤S3,识别所述钣金件三维模型是否具有法兰拉深特征,如果没有,则表明钣金件三维模型为没有法兰的拉伸件;然后执行步骤S4;如果有,则表明钣金件三维模型为有法兰的拉伸件;然后执行步骤S4;

本步骤具体采用以下方法,识别所述钣金件三维模型是否具有法兰拉深特征:

步骤S3.1,计算钣金件三维模型的特征体积V3=A*B*h;

其中:

A为钣金件三维模型的封闭槽pocket的外径长度;

B为钣金件三维模型的封闭槽pocket的外径宽度;

步骤S3.2,比较特征体积V3和包容盒体积V2,如果V3/V2在[0.7~1]之间,则表明钣金件三维模型具有法兰拉深特征;否则,表明钣金件三维模型不具有法兰拉深特征;

具体的,如图7所示,为带法兰拉深件的俯视图;如图8所示,为带法兰拉深件的剖面图;如图9所示,为带法兰拉深件的立体图;如图10所示,为无法兰拉深件的俯视图;如图11所示,为无法兰拉深件的剖面图。

从图1-图11中,可以看出拉深件的结构要素参数定义。

步骤S4,预定义没有法兰的拉伸件的检查参数以及检查标准;以及,预定义有法兰的拉伸件的检查参数以及检查标准;

如果钣金件三维模型为没有法兰的拉伸件,则根据预定义的检查参数,读取相关的结构参数,并判断结构参数是否符合预定义的检查标准,并给出分析结果;

如果钣金件三维模型为有法兰的拉伸件,则根据预定义的检查参数,读取相关的结构参数,并判断结构参数是否符合预定义的检查标准,并给出分析结果。

具体的,如果为有法兰的拉伸件,提取几何体立边内径r、宽度B、深度h、底部内径R、板厚t、长度A、法兰长度A1、法兰宽度B1以及法兰内径R1等相关参数1;分别计算分析是否满足以下8个条件:

r/(B-h)<0.4,h/B<0.7,R>3t,r>4t,r>0.2h,A1-A<6r,B1-B<6r,R1>4的条件;

如果为没有法兰的拉伸件,提取几何体立边内径r、宽度B、深度h、底部内径R、板厚t、长度A,分别计算分析是否满足以下五个条件:

r/(B-h)<0.4,h/B<0.7,R>3t,r>4t,r>0.2h的条件。

因此,没有法兰的拉伸件错误提示有5种,有法兰的拉深件检查错误提示有8种错误,信息提示如下:如有一项不满足则提示,多项不满足同时提示:

当前零件为拉深件(列出相关尺寸值):

例如,立边内径r为5mm;宽度B为10mm;深度h为5mm;底部内径R为8mm;板厚t为3mm;长度A为xx mm;法兰长度A1为xx mm;法兰宽度B1为xx mm;法兰内径R1为xx mm;

r/(B-h)实际比值为1,不满足工艺r/(B-h)<0.4的要求;

底部内径R不满足大于3t要求;

立边内径r不满足大于4t要求;

立边内径r不满足大于0.2h要求;

h/B实际值为xx mm,不满足h/B<0.7的要求;

A1-A实际值为xx mm,不满足A1-A<6r的要求;

B1-B实际值为xx mm,不满足B1-B<6r的要求;

法兰内径R1实际值为xx mm,不满足大于4t的要求。

拉深件需要在产品设计完成后,评估是否能够一次冲压成型,如果不能需要考虑多道工序完成,通过拉深件的工艺成型评估,减少人工测量及计算过程,减轻工艺人员繁琐的审查过程,降低实际加工过程中可能出现的钣金拉深件起皱拉裂等加工工艺问题,从而降低生产成本及材料浪费。

本发明提供的三维钣金件模型拉深特征识别及设计要素合理性分析方法具有以下优点:

本发明利用信息化手段辅助工程技术人员,自动化地获取钣金三维零件模型中拉深件特征,并提取拉深件对应结构要素参数,执行快速有效自动分析检测,保证钣金拉深件结构设计合理,提高后续生产加工合格率及加工效率。相较于以往的人工检查,本发明避免了大量人工测量计算,减少人为计算疏漏,提高分析效率,保证计算分析准确性。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视本发明的保护范围。

- 三维钣金件模型拉深特征识别及设计要素合理性分析方法

- 三维钣金件模型拉深特征识别及设计要素合理性分析方法