一种燃烧器用内部换热系统

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及燃烧器技术领域,特别涉及一种燃烧器用内部换热系统。

背景技术

燃烧器是一种将物质通过燃烧这一化学反应方式转化热能的一种设备—即将空气与燃料通过预混装置按适当比例混兑以使其充分燃烧。燃烧器被广泛应用于各个领域,尤其是在供暖领域。

现有的燃烧器结构通常为:在外壳的上部设置有送风机,在壳体内部依次设置有燃烧系统和换热系统,可燃气体通过送风机进入燃烧系统内。由点火装置点燃进行燃烧,燃烧产生的热量通过换热系统进行输出用于供暖或其他领域。但是现有的燃烧器的换热系统通常是通过盘管来进行吸热换热的,这种结构换热效率欠佳,无法充分利用燃烧产生的热量。

发明内容

本发明的目的是提供一种燃烧器用内部换热系统,其具有热量利用率高,不易堵塞,使用寿命长的优点。

本发明的上述技术目的是通过以下技术方案得以实现的:

一种燃烧器用内部换热系统,包括壳体和点火装置,所述壳体内设置有换热单元,所述壳体包括两个正对的侧板,两个所述侧板上均连接有循环箱体,所述换热单元包括沿所述壳体的高度方向从上至下依次设置的燃烧换热管组和烟气换热管组,所述烟气换热管组包括若干组高温烟气换热管组和若干组低温烟气换热管组,所述燃烧换热管组包括若干根沿所述侧板的长度方向依次均匀设置的翅片管,若干组所述高温烟气换热管组沿所述壳体的高度方向均匀设置,每组高温烟气换热管组包括若干根沿所述侧板的长度方向依次均匀设置的高温换热管,所述高温换热管的横截面为圆形,若干组所述低温烟气换热管组沿所述壳体的高度方向均匀设置,每组低温烟气换热管组包括若干根沿所述侧板的长度方向依次均匀设置的低温换热管,所述低温换热管的横截面为腰形,所述高温换热管位于所述低温换热管上方,

两个所述循环箱体内分别形成有左循环腔和右循环腔,所述翅片管、高温换热管和低温换热管的两端均穿过侧板分别与所述左循环腔、右循环腔连通,所述左循环腔和右循环腔内沿壳体的高度方向依次交错设置有若干块分隔板,同一个循环箱体内相邻的两块分隔板之间的高度范围内有两组烟气换热管组,所述循环箱体上设置有进水管道与出水管道,所述点火装置位于所述高温换热管与所述翅片管之间。

通过采用上述技术方案,壳体内部从上至下设置三层换热结构,依次是燃烧换热管组、高温烟气换热管组和低温烟气换热管组,火焰在翅片管顶部燃烧,部分火焰的热量通过热辐射的方式传递给翅片管,翅片管再将热量传导至翅片管中的水流,实现换热。高温烟气换热管组为圆管结构,由于高温换热管组承担的是燃烧器燃烧后的高温烟气,因此采用圆管结构,圆管强度好,可承受高温烟气而不变形,同时圆管结构流通面积大,可降低流道堵塞的风险,如果流道堵塞,流道水流量减小,长时间接触高温烟气及火焰热辐射,存在烧穿风险。低温烟气换热管组为腰型扁管结构,扁管结构的换热面积主要存在于侧面,其顶部和底部的换热面积都较小,在垂直布置的换热结构中有效换热面积得到了增大。将低温换热管设置于换热结构最下方,使其接触的烟气温度较低,即使产生堵塞也不会导致低温换热管烧穿破裂,延长了使用寿命。

进一步设置:同一组所述高温烟气换热管组内相邻两根高温换热管之间存在高温换热间隙,所述高温换热间隙大小为2~3mm。

通过采用上述技术方案,高温换热间隙的大小设置为2~3mm可保证高效换热,不浪费换热面积的同时,大大降低啸叫概率,燃烧器在特定功率下由于共振等原因会产生啸叫。

进一步设置:相邻两组高温烟气换热管组之间的垂直距离为20~40mm。

通过采用上述技术方案,高温烟气换热组之间的垂直距离设置为20~40mm保证了高效换热。

进一步设置:同一组所述低温烟气换热管组内相邻两根低温换热管之间存在低温换热间隙,所述低温换热间隙大小为1.6~2mm。

通过采用上述技术方案,由于间距过大会浪费换热面积,因为此层烟气温度已经较低,蕴含热量较小,需要较密集的换热面积才能较好的吸收热量,间距过小会提高啸叫概率,增加加工难度,因此低温换热间隙设置为1.6~2mm,在保证换热效率的同时降低啸叫概率。

进一步设置:所述出水管道设置于循环箱体顶部通过循环箱体与所述翅片管连通,所述进水管道设置于循环箱体底部通过循环箱体与所述低温换热管连通。

通过采用上述技术方案,将进水管道设置于循环箱体底部,出水管道设置于循环箱体顶部,使液体由顶部进入,依次经过低温烟气换热管组、高温烟气换热管组和燃烧换热管组,充分利用热量,提高了换热效率,同时由于低温换热管的通过间距较小,可以有效阻止较大的杂质进入高温换热管。

进一步设置:相邻两组高温烟气换热管组的高温换热管沿所述侧板的长度方向交错排布。

通过采用上述技术方案,相邻两组高温烟气换热管组的高温换热管交错排布使高温烟气穿过高温妖气换热管组时能够与高温换热管充分接触,提高换热效率。

进一步设置:每根所述翅片管外均套设有防回火管套,所述防回火管套的横截面为U型,所述防回火管套包括两块侧板和一块顶板,所述顶板和两块所述侧板围合成用于供换热翅片管进入的翅片槽,所述翅片槽的槽口朝向高温烟气换热管组方向,所述顶板上开设有若干个回火阻孔,所述回火阻孔沿所述顶板的长度方向均匀设置。

通过采用上述技术方案,设置有防回火套管,由于开设有回火阻孔,一旦产生回火现象,回火阻孔的大小难以支持火焰往回燃烧,从而阻断回火现象。

综上所述,本发明具有以下有益效果:热量利用率高,不易堵塞,使用寿命长,在保证换热效率的同时,不易产生啸叫。

附图说明

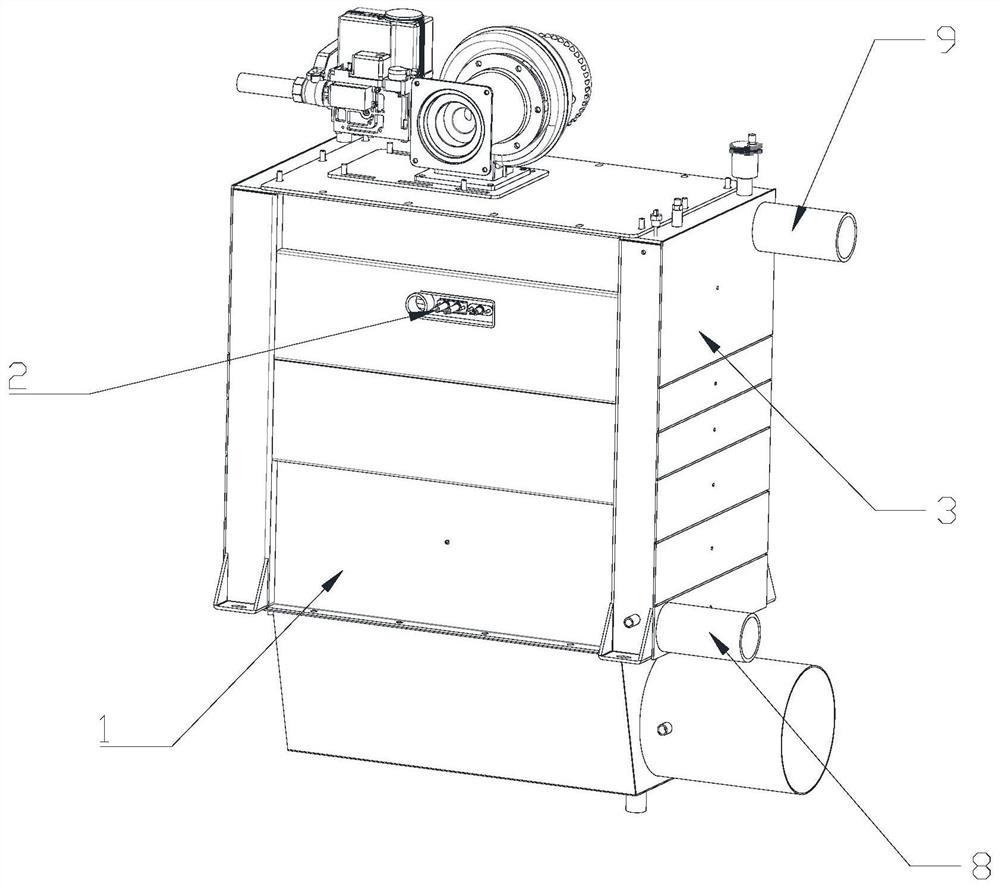

图1是实施例的整体结构示意图;

图2是实施例隐藏导向组件后的内部结构示意图;

图3是实施例整体结构剖视图;

图4是实施例中翅片管与防回火管套的结构示意图。

图中,1、壳体;2、点火装置;3、循环箱体;4、燃烧换热管组;5、高温烟气换热管组;6、低温烟气换热管组;7、分隔板;8、进水管道;9、出水管道;10、防回火管套;11、顶板;12、侧板;13、回火阻孔;31、左循环腔;32、右循环腔;41、翅片管;51、高温换热管;61、低温换热管。

具体实施方式

以下结合附图对本发明作进一步详细说明。

实施例:

如图1、图2和图3所示,一种燃烧器用内部换热系统,包括壳体1和点火装置2,壳体1内设置有换热单元,壳体1包括两个正对的侧板,两个侧板上均连接有循环箱体3,换热单元包括沿壳体1的高度方向从上至下依次设置的燃烧换热管组4和烟气换热管组,烟气换热管组包括若干组高温烟气换热管组5和若干组低温烟气换热管组6,燃烧换热管组4包括若干根沿侧板的长度方向依次均匀设置的翅片管41,若干组高温烟气换热管组5沿壳体1的高度方向均匀设置,每组高温烟气换热管组5包括若干根沿侧板的长度方向依次均匀设置的高温换热管51,高温换热管51的横截面为圆形,若干组低温烟气换热管组6沿壳体1的高度方向均匀设置,每组低温烟气换热管组6包括若干根沿侧板的长度方向依次均匀设置的低温换热管61,低温换热管61的横截面为腰形,高温换热管51位于低温换热管61上方,两个循环箱体3内分别形成有左循环腔31和右循环腔32,翅片管41、高温换热管51和低温换热管61的两端均穿过侧板分别与左循环腔31、右循环腔32连通,左循环腔31和右循环腔32内沿壳体1的高度方向依次交错设置有若干块分隔板7,同一个循环箱体3内相邻的两块分隔板7之间的高度范围内有两组烟气换热管组,循环箱体3上设置有进水管道8与出水管道9,点火装置2位于高温换热管51与翅片管41之间。火焰在翅片管41顶部燃烧,部分火焰的热量通过热辐射的方式传递给翅片管41,翅片管41再将热量传导至翅片管41中的水流,实现换热。高温烟气换热管组5为圆管结构,由于高温换热管51组承担的是燃烧器燃烧后的高温烟气,因此采用圆管结构,圆管强度好,可承受高温烟气而不变形,同时圆管结构流通面积大,可降低流道堵塞的风险,如果流道堵塞,流道水流量减小,长时间接触高温烟气及火焰热辐射,存在烧穿风险。低温烟气换热管组6为腰型扁管结构,扁管结构的换热面积主要存在于侧面,其顶部和底部的换热面积都较小,在垂直布置的换热结构中有效换热面积得到了增大。将低温换热管61设置于换热结构最下方,使其接触的烟气温度较低,即使产生堵塞也不会导致低温换热管61烧穿破裂,延长了使用寿命。

如图2和图3所示,同一组高温烟气换热管组5内相邻两根高温换热管51之间存在高温换热间隙,高温换热间隙大小为2~3mm,可保证高效换热,不浪费换热面积的同时,大大降低啸叫概率,燃烧器在特定功率下由于共振等原因会产生啸叫,相邻两组高温烟气换热管组5之间的垂直距离为20~40mm,同一组低温烟气换热管组6内相邻两根低温换热管61之间存在低温换热间隙,低温换热间隙大小为1.6~2mm,由于间距过大会浪费换热面积,因为此层烟气温度已经较低,蕴含热量较小,需要较密集的换热面积才能较好的吸收热量,间距过小会提高啸叫概率,增加加工难度,因此低温换热间隙设置为1.6~2mm,在保证换热效率的同时降低啸叫概率。出水管道9设置于循环箱体3顶部通过循环箱体3与翅片管41连通,进水管道8设置于循环箱体3底部通过循环箱体3与低温换热管61连通,将进水管道8设置于循环箱体3底部,出水管道9设置于循环箱体3顶部,使液体由顶部进入,依次经过低温烟气换热管组6、高温烟气换热管组5和燃烧换热管组4,先经过温度较低的低温烟气换热管组6,与温度较低的烟气发生热交换进行预热,然后再进入温度较高的区域,逐步加热,充分利用热量,提高了换热效率,若是液体由上方进入下方排出,则会先于燃烧的火焰进行热交换,温升过快在进入低温烟气换热管组6是存在温度较高不与低温烟气产生热交换的情况,大大浪费了许多热量,同时由于低温换热管61的通过间距较小,可以有效阻止较大的杂质进入高温换热管51。

如图3所示,相邻两组高温烟气换热管组5的高温换热管51沿侧板12的长度方向交错排布,使高温烟气穿过高温妖气换热管组时能够与高温换热管51充分接触,提高换热效率。每根翅片管41外均套设有防回火管套10,防回火管套10的横截面为U型,防回火管套10包括两块侧板12和一块顶板11,顶板11和两块侧板12围合成用于供换热翅片管41进入的翅片槽,翅片槽的槽口朝向高温烟气换热管组5方向,顶板11上开设有若干个回火阻孔13,回火阻孔13沿顶板11的长度方向均匀设置,由于开设有回火阻孔13,一旦产生回火现象,回火阻孔13的大小难以支持火焰往回燃烧,从而阻断回火现象。

以上所述的实施方式,并不构成对该技术方案保护范围的限定。任何在上述实施方式的精神和原则之内所作的修改、等同替换和改进等,均应包含在该技术方案的保护范围之内。

- 一种燃烧器用内部换热系统

- 一种燃烧器用内部换热系统