一种加氢站

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及加氢站技术领域,具体涉及一种加氢站。

背景技术

氢燃料作为能源的突出特点是无污染、效率高、可循环利用,具有广阔的应用前景。加氢站主要是给氢燃料电池汽车提供高压氢气,现有的加氢站区内需要配备加氢机、氮气瓶组、氮气减压系统、压缩系统、顺序盘等设备。由于设备种类较多,且各类设备均用于完成其相应的工作,是缺一不可的;并各类设备在进行工作时,应确保每类设备工作的稳定性和安全性,进而能保证加氢站的稳定有序的运行,若其中某个设备运行出现问题,可能会导致整个加氢站运行的瘫痪,又由于加氢站内存储有高压的氢气,若发生事故,必然会造成巨大的损失。

并现有的加氢站在运行时,会产生较大噪音,形成噪音污染,对现场操作人员会产生噪音的困扰,使得操作人员所处的工作环境较差。

因此,如何提供一种能避免上述弊端的加氢站便成为了本领域技术人员急需解决的技术问题。

发明内容

为实现上述目的,本发明提供一种加氢站。

一种加氢站,包括一基座,所述基座上安装有箱体,所述箱体的四个内壁上由外向内分别依次安装有外板和隔音内板,所述隔音外板和隔音内板之间具有间隙,还包括压缩部件,所述压缩部件包括压缩机曲轴箱和压缩机气缸,所述压缩机曲轴箱和所述压缩机气缸均设置于所述箱体内的四个所述隔音内板围成的腔室内。

作为优选,隔音外板和隔音内板之间的距离为20mm至50mm。

作为优选,所述基座开设有贯穿所述基座的上下表面的第一安装孔和第二安装孔,所述压缩机曲轴箱的下端为压缩机曲轴箱支架,所述压缩机气缸的下端为压缩机气缸支架,所述压缩机曲轴箱支架占据的空间小于所述第一安装孔的孔内空间,使得所述压缩机曲轴箱支架嵌入所述第一安装孔时与所述基座呈非接触设置,所述压缩机气缸支架占据的空间小于所述第二安装孔的孔内空间,使得所述压缩机气缸支架嵌入所述第二安装孔时与所述基座呈非接触设置,构建所述加氢站时,所述基座固定连接于地基,所述压缩机曲轴箱支架嵌入所述第一安装孔并固定连接于所述地基,所述压缩机气缸支架嵌入所述第二安装孔并固定连接于所述地基。

作为优选,所述基座上开设若干连接孔,对应每个所述连接孔的所述地基处开设有一次灌浆腔室,还包括若干连接螺栓和若干钢筋,所述连接螺栓的一端为固定端,另一端为自由端,所述固定端呈闭合的挂钩形状,呈闭合的挂钩形状的所述固定端的挂钩处穿设所述钢筋,所述自由端穿过所述连接孔配合一相应的螺母,所述固定端和所述钢筋置于所述一次灌浆腔室内,所述一次灌浆腔室内浇注灌浆形成第一灌浆层,所述固定端和所述钢筋固定于所述第一灌浆层中,所述基座的四周与所述地基的接触处浇注灌浆形成第二灌浆层,所述第二灌浆层的高度小于所述基座的高度。

作为优选,所述压缩机曲轴箱支架上开设若干第二连接孔,对应每个所述第二连接孔的所述地基处开设有曲轴箱支架灌浆腔室,还包括若干第二连接螺栓和若干第二钢筋,所述第二连接螺栓的一端为第二固定端,另一端为第二自由端,所述第二固定端呈闭合的挂钩形状,呈闭合的挂钩形状的所述第二固定端的挂钩处穿设所述第二钢筋,所述第二自由端穿过所述第二连接孔配合一相应的第二螺母,所述第二固定端和所述第二钢筋置于所述曲轴箱支架灌浆腔室内,所述曲轴箱支架灌浆腔室内浇注灌浆形成曲轴箱支架灌浆层,所述第二固定端和所述第二钢筋固定于所述曲轴箱支架灌浆层中,所述压缩机曲轴箱支架的四周与所述地基的接触处浇注灌浆形成第二曲轴箱支架灌浆层,所述第二曲轴箱支架灌浆层的高度小于所述压缩机曲轴箱支架的高度。

作为优选,所述压缩机气缸支架上开设若干第三连接孔,对应每个所述第三连接孔的所述地基处开设有气缸支架灌浆腔室,还包括若干第三连接螺栓和若干第三钢筋,所述第三连接螺栓的一端为第三固定端,另一端为第三自由端,所述第三固定端呈闭合的挂钩形状,呈闭合的挂钩形状的所述第三固定端的挂钩处穿设所述第三钢筋,所述第三自由端穿过所述第三连接孔配合一相应的第三螺母,所述第三固定端和所述第三钢筋置于所述气缸支架灌浆腔室内,所述气缸支架灌浆腔室内浇注灌浆形成气缸支架灌浆层,所述第三固定端和所述第三钢筋固定于所述气缸支架灌浆层中,所述压缩机气缸支架的四周与所述地基的接触处浇注灌浆形成第二气缸支架灌浆层,所述第二气缸支架灌浆层的高度小于所述压缩机气缸支架的高度。

作为优选,所述压缩部件还包括电机、过滤器和润滑油部件,所述加氢站还包括冷却装置、顺序盘、加氢机、氮气瓶组和氮气减压部件、控制部件,所述电机、所述过滤器、所述润滑油部件、所述冷却装置、所述顺序盘、所述加氢机、所述氮气瓶组和氮气减压部件和所述控制部件均固定安装于所述基座上。

作为优选,所述压缩部件、所述冷却装置、所述顺序盘、所述氮气瓶组和氮气减压部件和所述控制部件均设置于所述箱体内部,所述加氢机设置于所述箱体外部。

作为优选,所述基座的材质为HW250型钢。

作为优选,所述隔音内板和所述隔音外板由绝缘防爆材料制成。

本发明提供的加氢站,具有如下技术效果:

加氢站中,于箱体内设置隔音外板和隔音内板,并两者之间呈间隙设置,并将振动较大产生最大噪音的压缩机曲轴箱和压缩机气缸均安装在该箱体内,通过两个板本身的隔音效果和两板之间的空隙设置,能使得发出的噪音被吸收,使得其对外界的干扰降低,能为现场人员提供一个较好的工作环境。

作为优选,考虑到加氢站中,压缩机最为常用的一个工作状态,即将氢气加压到45MPa的工况中,压缩机所发出的噪音分贝量,并设置使得隔音外板和隔音内板之间的距离在20mm至50mm内,能将该工况下的噪音分贝量吸收降低至40分贝,对现场施工人员以及附近的居住居民不会产生噪音污染。

作为优选,提供的加氢站,通过于基座上设置第一安装孔和第二安装孔,并限定了相对应的安装孔的空间大于相对应的压缩机曲轴箱支架或压缩机气缸支架,为此,使得压缩机曲轴箱支架和压缩机支架不与基座直接接触,如此一来,加氢站中振动源最大的设备-压缩机曲轴箱支架和压缩机气缸支架单独设计地基并连接地基,并与基座非接触设置,可避免其对其他的设备带来振动的影响,也可避免其他设备对其的影响,进而能避免因相互传递振动而引起共振可能会导致设备损坏情况的发生。

作为优选,提供了较为特殊的螺栓,螺栓在实现基座、压缩机曲轴箱支架和压缩机气缸支架分别与地基连接的同时,也能实现与钢筋的固定,加强了连接强度,并于地基上,在基座的四周与地基的接触处进行浇注灌浆形成第二灌浆层、在压缩机曲轴箱支架的四周与地基的接触处浇注灌浆形成第二曲轴箱支架灌浆层、在压缩机气缸支架的四周与地基的接触处浇注灌浆形成第二气缸支架灌浆层,进一步的减少了振动,对于此,申请人进行了实验,具体如下:

未进行第二次灌浆时上测量振动值:

再采用本发明的方案,测量振动值如下:

很显然,本申请实现了较好的技术效果。而对于传统的加氢站的设置,为追求较为简单的安装方式,往往是将各个设备均安装在一个基座上,此时其产生的振动较大,而本申请能避免该弊端。

作为优选,除加氢机外(方便对加氢车进行加氢),其他部件均安装于该箱体内,可将该加氢站各部件产生噪音最小化。

附图说明

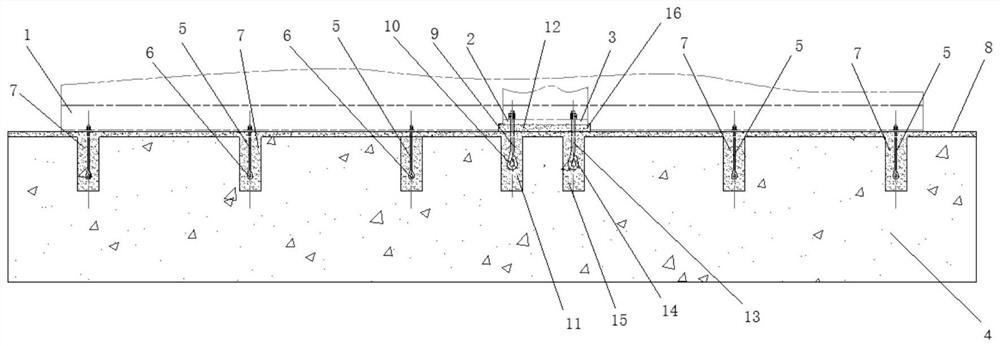

图1为本发明所提供的加氢站的一种具体实施方式的结构示意图。

图1中附图标记如下:

1基座,2压缩机曲轴箱支架,3压缩机气缸支架,4地基,5连接螺栓,6固定端,7第一灌浆层,8第二灌浆层,9第二连接螺栓,10第二固定端,11曲轴箱支架灌浆层,12第二曲轴箱支架灌浆层,13第三连接螺栓,14第三固定端,15气缸支架灌浆层,16第二气缸支架灌浆层。

具体实施方式

如图1所示,为本发明所提供的加氢站的一种具体实施方式的结构示意图。

本发明提供的加氢站,包括一基座1,所述基座1上安装有箱体,所述箱体的四个内壁上由外向内分别依次安装有隔音外板和隔音内板,隔音外板和隔音内板之间具有间隙,还包括压缩部件,所述压缩部件包括压缩机曲轴箱和压缩机气缸,所述压缩机曲轴箱和所述压缩机气缸均设置于所述箱体内的四个所述隔音内板围成的腔室内。

其中,隔音外板和所述隔音内板之间的距离为20mm至50mm。

加氢站中,于箱体内设置隔音外板和隔音内板,并两者之间呈间隙设置,并将振动较大产生最大噪音的压缩机曲轴箱和压缩机气缸均安装在该箱体内,通过两个板本身的隔音效果和两板之间的空隙设置,能使得发出的噪音被吸收,使得其对外界的干扰降低,能为现场人员提供一个较好的工作环境。

考虑到加氢站中,压缩机最为常用的一个工作状态,即将氢气加压到45MPa的工况中压缩机所发出的噪音分贝量,并设置使得隔音外板和隔音内板之间的距离在20mm至50mm内,能将该工况下的噪音分贝量吸收降低至40分贝,对现场施工人员以及附近的居住居民不会产生噪音污染。

结合图1,一种具体实施方式中,基座1开设有贯穿所述基座1的上下表面的第一安装孔和第二安装孔,所述压缩机曲轴箱的下端为压缩机曲轴箱支架2,所述压缩机气缸的下端为压缩机气缸支架3,所述压缩机曲轴箱支架2占据的空间小于所述第一安装孔的孔内空间,使得所述压缩机曲轴箱支架2嵌入所述第一安装孔时与所述基座1呈非接触设置,所述压缩机气缸支架3占据的空间小于所述第二安装孔的孔内空间,使得所述压缩机气缸支架3嵌入所述第二安装孔时与所述基座1呈非接触设置,构建所述加氢站时,所述基座1固定连接于地基4,所述压缩机曲轴箱支架2嵌入所述第一安装孔并固定连接于所述地基4,所述压缩机气缸支架3嵌入所述第二安装孔并固定连接于所述地基4。

其中,具体连接如下:

如图1所示,基座1上开设若干连接孔,对应每个所述连接孔的所述地基4处开设有一次灌浆腔室,还包括若干连接螺栓5和若干钢筋,所述连接螺栓5的一端为固定端6,另一端为自由端,所述固定端6呈闭合的挂钩形状,呈闭合的挂钩形状的所述固定端6的挂钩处穿设所述钢筋,所述自由端穿过所述连接孔配合一相应的螺母,所述固定端6和所述钢筋置于所述一次灌浆腔室内,所述一次灌浆腔室内浇注灌浆形成第一灌浆层7,所述固定端6和所述钢筋固定于所述第一灌浆层7中,所述基座1的四周与所述地基4的接触处浇注灌浆形成第二灌浆层8,所述第二灌浆层8的高度小于所述基座1的高度。

同时,压缩机曲轴箱支架2上开设若干第二连接孔,对应每个所述第二连接孔的所述地基4处开设有曲轴箱支架灌浆腔室,还包括若干第二连接螺栓9和若干第二钢筋,所述第二连接螺栓9的一端为第二固定端10,另一端为第二自由端,所述第二固定端10呈闭合的挂钩形状,呈闭合的挂钩形状的所述第二固定端10的挂钩处穿设所述第二钢筋,所述第二自由端穿过所述第二连接孔配合一相应的第二螺母,所述第二固定端10和所述第二钢筋置于所述曲轴箱支架灌浆腔室内,所述曲轴箱支架灌浆腔室内浇注灌浆形成曲轴箱支架灌浆层11,所述第二固定端10和所述第二钢筋固定于所述曲轴箱支架灌浆层11中,所述压缩机曲轴箱支架2的四周与所述地基4的接触处浇注灌浆形成第二曲轴箱支架灌浆层12,所述第二曲轴箱支架灌浆层12的高度小于所述压缩机曲轴箱支架2的高度。

并,压缩机气缸支架3上开设若干第三连接孔,对应每个所述第三连接孔的所述地基4处开设有气缸支架灌浆腔室,还包括若干第三连接螺栓13和若干第三钢筋,所述第三连接螺栓13的一端为第三固定端14,另一端为第三自由端,所述第三固定端14呈闭合的挂钩形状,呈闭合的挂钩形状的所述第三固定端14的挂钩处穿设所述第三钢筋,所述第三自由端穿过所述第三连接孔配合一相应的第三螺母,所述第三固定端14和所述第三钢筋置于所述气缸支架灌浆腔室内,所述气缸支架灌浆腔室内浇注灌浆形成气缸支架灌浆层15,所述第三固定端14和所述第三钢筋固定于所述气缸支架灌浆层15中,所述压缩机气缸支架3的四周与所述地基4的接触处浇注灌浆形成第二气缸支架灌浆层16,所述第二气缸支架灌浆层16的高度小于所述压缩机气缸支架3的高度。

提供的加氢站,通过于基座1上设置第一安装孔和第二安装孔,并限定了相对应的安装孔的空间大于相对应的压缩机曲轴箱支架2或压缩机气缸支架3,为此,使得压缩机曲轴箱支架2和压缩机气缸支架3不与基座1直接接触,如此一来,加氢站中振动源最大的设备-压缩机曲轴箱支架2和压缩机气缸支架单独3设计地基并连接地基4,并与基座1非接触设置,可避免其对其他的设备带来振动的影响,也可避免其他设备对其的影响,进而能避免因相互传递振动而引起共振可能会导致设备损坏情况的发生。

并本申请中提供了较为特殊的螺栓,螺栓在实现基座1、压缩机曲轴箱支架2和压缩机气缸支架3分别与地基4连接的同时,也能实现与钢筋的固定,加强了连接强度,并于地基4上,在基座1的四周与地基4的接触处进行浇注灌浆形成第二灌浆层8、在压缩机曲轴箱支架2的四周与地基4的接触处浇注灌浆形成第二曲轴箱支架灌浆层12、在压缩机气缸支架3的四周与地基4的接触处浇注灌浆形成第二气缸支架灌浆层16,进一步的减少了振动,对于此,申请人进行了实验,具体如下:

未进行第二次灌浆时上测量振动值:

再采用本发明的方案,测量振动值如下:

很显然,本申请实现了较好的技术效果。而对于传统的加氢站的设置,为追求较为简单的安装方式,往往是将各个设备均安装在一个基座上,此时其产生的振动较大,而本申请能避免该弊端。

进一步的,压缩部件还包括电机、过滤器和润滑油部件,所述加氢站还包括冷却装置、顺序盘、加氢机、氮气瓶组和氮气减压部件、控制部件,所述电机、所述过滤器、所述润滑油部件、所述冷却装置、所述顺序盘、所述加氢机、所述氮气瓶组和氮气减压部件和所述控制部件均固定安装于所述基座1上;压缩部件、所述冷却装置、所述顺序盘、所述氮气瓶组和氮气减压部件和所述控制部件均设置于所述箱体内部,所述加氢机设置于所述箱体外部。

除加氢机外(方便对加氢车进行加氢),其他部件均安装于该箱体内,可将该加氢站各部件产生噪音最小化。

另外,对于基座1,其材质为HW250型钢,能起到很好的抗振支撑作用。

并,隔音外板和隔音内板均由绝缘防爆材料制成。

- 一种加氢站用顺序控制系统、顺序控制方法及加氢站

- 一种加氢站用高压隔膜压缩机溢流结构和加氢站用高压隔膜压缩机