一种高纯锡的制备方法

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及无机化合物制备方法领域,尤其涉及一种高纯锡的制备方法,主要适用于解决耗能高、产能小与生产效率低的问题。

背景技术

锡是一种金属元素,无机物,普通形态的白锡是一种有银白色光泽的的低熔点金属,高纯锡作为一种新兴的金属材料,广泛应用于航空航天中合金制造、电子信息中半导体材料等方面,已成为支撑人类高科技发展的关键材料。

中国专利,授权公告号为CN102296189A,授权公告日为2011年12月28日的发明专利提出一种高纯锡的制备方法,其中,该高纯锡的制备方法工艺技术先进,生成效率高,制得的高纯锡纯度高,杂质含量低,满足电子行业需要,并得到广泛应用,但是仍然存在以下缺陷:使用蒸馏的方式不仅耗能较高,而且产能较小,整个蒸馏的过程所需时间较长,生产效率较低,并且制得的高纯锡杂质含量较高,还原后的化学产物会造成污染。

发明内容

本发明的目的是克服现有技术中存在的耗能高、产能小与生产效率低的缺陷与问题,提供一种耗能低、产能大与生产效率高的高纯锡的制备方法。

为实现以上目的,本发明的技术解决方案是:一种高纯锡的制备方法,所述制备方法包括以下步骤:

第一次电解准备:先向电解槽中注入硫酸溶液,所述硫酸溶液的溶剂为超纯水,再将粗锡板放置在电解槽内的硫酸溶液中以作为阳极,然后将导电板材装入隔膜袋中,装入后,导电板材的顶端高于隔膜袋的顶部袋口,再将隔膜袋放置在电解槽内的硫酸溶液中,然后向隔膜袋中倒满硫酸溶液,此时,导电板材为阴极;

第一次电解:先使粗锡板、导电板材分别连接直流电源的正负极,再开启电源并调节电流密度进行电解,直至电解槽中锡浓度达到50-80g/L后停止电解,此时,电解槽中的液体为锡溶液;

第二次电解准备:先将所述第一次电解中所得到的锡溶液取出放置于烧杯中,锡溶液取出后电解槽为空槽,再向烧杯中加入极化剂、螯合剂A、抗氧化剂、过滤剂,并搅拌均匀以得到混合液,然后对混合液进行放置,直至混合液由浑浊转为澄清,再过滤以得澄清溶液,再将澄清溶液返回电解槽中,然后将第一次电解之后的粗锡板放置在一个隔膜袋中以作为阳极,放置后,粗锡板的顶端高于隔膜袋的顶部袋口,再向隔膜袋中倒满螯合剂A,随后,将导电板材放置在电解槽内的澄清溶液中作为阴极;

第二次电解:将粗锡板与导电板材分别连上电源的正负极并打开电源,调节电流密度进行持续电解,然后收集导电板材上析出的产品锡,并对其进行清洗、干燥以获得高纯锡。

所述第一次电解准备中硫酸溶液的浓度为150-200g/L。

所述第一次电解中的电流密度为100-120A/m

所述第二次电解中的电流密度为60-90A/m

所述第二次电解准备中极化剂为氯化钠,其浓度为0.02-0.1g/L;所述螯合剂为201*7螯合树脂,其浓度为0.5-1L/L。

所述第二次电解准备中抗氧化剂为甲酚磺酸或者带有酚羟基等还原性基团的有机试剂,其浓度为0.1-0.5g/L,所述过滤剂为分析纯的活性炭粉,其浓度为5-10g/L。

所述第一次电解准备中导电板材为石墨板、钛板(箔)、不锈钢板、铂丝任意一种。

所述第一次电解准备中粗锡板的纯度为99%。

所述第二次电解中高纯锡的纯度大于99.999%。

所述导电板材上与电源相连接的部位、粗锡板上与电源相连接的部位,这两者之间的间距为2-6cm。

与现有技术相比,本发明的有益效果为:

1、本发明一种高纯锡的制备方法中,先配置电解液,然后经过第一次电解,得到锡溶液,再通过加入极化剂、螯合剂A、抗氧化剂、过滤剂除去杂质,经过第二次电解,得到高纯锡,通过两次电解的方式提取高纯锡,与现有技术相比,整个过程不仅耗能较低,而且适用于量产,产能较大,同时所需时间较短,生产效率高。因此,本发明耗能低、产能大与生产效率高。

2、本发明一种高纯锡的制备方法中,先经过造液,然后通过两次电解得到高纯锡,整个制备流程较短,无需分馏提纯,并且在进行造液和电解的过程中,操作简单方便,方便对高纯锡进行制备,并且操作环境容易得到,提高了高纯锡制备的适应能力,在进行高纯锡制备时更加方便,第一次电解准备中硫酸溶液的浓度为150-200g/L,避免锡二价离子发生水解,提高电解产物锡的纯度,而且避免粗锡板别直接溶解出现的析氢现象,第一次电解中的电流密度为100-120A/m

3、本发明一种高纯锡的制备方法中,通过两次电解的方式制备高纯锡,与现有的氯化法相比,原料要求较低,容易得到,无需氧化、氯化、还原电解等众多繁琐的化学过程,产出的金属化合物、废水、废气少,对环境影响较小,对周围环境更加友好,资源利用率高,提高了劳动生产率,并且通过两次电解的制备方法,制备的高纯锡纯度更高。因此,本发明环境友好与锡纯度更高。

附图说明

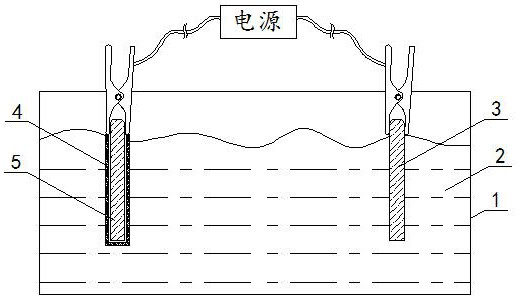

图1是本发明的第一次电解结构示意图。

图2是本发明的第二次电解结构示意图。

图中:电解槽1、硫酸溶液2、粗锡板3、隔膜袋4、导电板材5、澄清溶液6。

具体实施方式

以下结合附图说明和具体实施方式对本发明作进一步详细的说明。

参见图1至图2,一种高纯锡的制备方法,所述制备方法包括以下步骤:

第一次电解准备:先向电解槽1中注入硫酸溶液2,所述硫酸溶液2的溶剂为超纯水,再将粗锡板3放置在电解槽1内的硫酸溶液2中以作为阳极,然后将导电板材5装入隔膜袋4中,装入后,导电板材5的顶端高于隔膜袋4的顶部袋口,再将隔膜袋4放置在电解槽1内的硫酸溶液2中,然后向隔膜袋4中倒满硫酸溶液2,此时,导电板材5为阴极,所述电解槽1为一个200*200*200mm的有机玻璃槽,所述隔膜袋4为U型结构;

第一次电解:先使粗锡板3、导电板材5分别连接直流电源的正负极,再开启电源并调节电流密度进行电解,直至电解槽1中锡浓度达到50-80g/L后停止电解,此时,电解槽1中的液体为锡溶液;

第二次电解准备:先将所述第一次电解中所得到的锡溶液取出放置于烧杯中,锡溶液取出后电解槽1为空槽,再向烧杯中加入极化剂、螯合剂A、抗氧化剂、过滤剂,并搅拌均匀以得到混合液,然后对混合液进行放置,放置时间为30min,直至混合液由浑浊转为澄清,再过滤以得澄清溶液6,再将澄清溶液6返回电解槽1中,然后将第一次电解之后的粗锡板3放置在一个隔膜袋4中以作为阳极,放置后,粗锡板3的顶端高于隔膜袋4的顶部袋口,再向隔膜袋4中倒满螯合剂A,随后,将导电板材5放置在电解槽1内的澄清溶液6中作为阴极;

第二次电解:先将粗锡板3、导电板材5分别连接直流电源的正负极,再开启电源并调节电流密度进行电解,在电解的过程中,收集导电板材5上析出的产品锡,并对其进行清洗、干燥以获得高纯锡,并且在中间间隔一段时间对电解液进行过滤处理。

所述第一次电解准备中硫酸溶液2的浓度为150-200g/L。

所述第一次电解中的电流密度为100-120A/m

所述第二次电解中的电流密度为60-90A/m

所述第二次电解准备中极化剂为氯化钠,其浓度为0.02-0.1g/L;所述螯合剂为201*7螯合树脂,其浓度为0.5-1L/L。

所述第二次电解准备中抗氧化剂为甲酚磺酸或者带有酚羟基等还原性基团的有机试剂,其浓度为0.1-0.5g/L,所述过滤剂为分析纯的活性炭粉,其浓度为5-10g/L。

所述第一次电解准备中导电板材5为石墨板、钛板(箔)、不锈钢板、铂丝任意一种。

所述第一次电解准备中粗锡板3的纯度为99%,所述粗锡板3的尺寸为200*200*8mm。

所述第二次电解中高纯锡的纯度大于99.999%。

所述导电板材5上与电源相连接的部位、粗锡板3上与电源相连接的部位,这两者之间的间距为2-6cm。

本发明的原理说明如下:

本设计主要通过先配置电解液,然后经过第一次电解,得到锡溶液,再通过加入极化剂、螯合剂A、抗氧化剂、过滤剂除去杂质,经过第二次电解,得到高纯锡,通过两次电解的方式提取高纯锡。

在配置的电解液时,硫酸溶液浓度为150-200g/L,避免锡二价离子发生水解,浓度低于150g/L会发生锡二价离子的水解,影响电解产物锡纯度,而高于200g/L会导致阳极锡板被酸直接溶解掉,同时造成严重的析氢现象,第一次电解的电解密度为100-120A/m

实施例1:

参见图1至图2,先准备好一个200*200*200mm的有机玻璃槽作为电解槽,然后在5L的烧杯中加入2.5L的水,将1000g硫酸缓慢的沿杯壁加入,并不断的搅拌,最后补足到5L,配制好的硫酸溶液冷却到室温后倒入电解槽;再将粗锡板放置于电解槽中并连接上直流电源的正极,然后制作一个阴离子隔膜袋,并把石墨板放置于其中,整体置入电解槽;将硫酸溶液灌入到隔膜袋中一部分,将石墨板与直流电源的负极连接;连接完毕之后,开启直流电源,调整电流密度为100A/m

注:Sn-05 Sn-06 Sn-07为锡的行业标准99.999%,99.9999%,99.99999%,表格中的单位为ppm,样1为实例1产品的取样。

实施例2:

基本内容同实施例1,不同之处在于:

参见图1至图2,先将粗锡板放置于电解槽中并连接上直流电源的正极,再制作一个阴离子隔膜袋,并把石墨板放置于其中,整体置入电解槽;然后将硫酸溶液灌入到隔膜袋中一部分,再将石墨板与直流电源的负极连接,连接完毕之后,开启直流电源,调整电流密度为120A/m

注:Sn-05 Sn-06 Sn-07为锡的行业标准99.999%,99.9999%,99.99999%,表格中的单位为ppm,样2为实例2产品的取样。

以上所述仅为本发明的较佳实施方式,本发明的保护范围并不以上述实施方式为限,但凡本领域普通技术人员根据本发明所揭示内容所作的等效修饰或变化,皆应纳入权利要求书中记载的保护范围内。

- 一种高纯锡的制备方法

- 一种高纯锡的制备方法