乙醇工艺废水的处理系统、方法和应用

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及废水处理领域,具体地涉及一种乙醇工艺废水的处理系统、方法和应用。

背景技术

随着能源危机的加剧,作为未来的替代燃料之一,乙醇的需求越来越大。目前多使用淀粉质原料和纤维素原料生产乙醇,并已经发展了较为成熟的废水处理系统。

淀粉质原料依次进行粉碎、调浆、液化和发酵,得到发酵醪液,发酵醪液进行蒸馏,得到乙醇和废醪液,废醪液进行固液分离,得到废醪清液和废醪湿饼,其中,废醪湿饼可以经干燥得到DDGS,而废醪清液则进入废水处理系统中进行处理,最终得到符合排放标准的处理后废水。

但是,现有废水处理系统,尤其是其中包括的CSTR装置,适合用在高浓度悬浮物废水的处理中。与木薯源等乙醇废水不同,由于稻谷源乙醇废水中悬浮物浓度较低,导致其在废水处理过程中,处理效率低,处理效果差。

发明内容

本发明的目的是为了克服现有技术存在的现有废水处理工艺处理低浓度悬浮物废水时处理效率低和处理效果差的问题,提供一种乙醇工艺废水的处理系统、方法和应用,通过该系统和方法在处理低浓度悬浮物废水时,能够实现更高的处理效率和更好的处理效果,使得处理后废水符合排水要求。

为了实现上述目的,本发明一方面提供一种乙醇工艺废水的处理方法,该方法包括:

(1)将乙醇工艺废水进行厌氧处理,得到第一废水和沼气;

(2)将所述第一废水和部分所述乙醇工艺废水输送至A/O单元,进行第一厌氧/好氧处理,得到第二废水;

(3)将所述第二废水输送至含有经驯化的污泥的A/O-MBR单元,进行第二厌氧/好氧处理,并得到第三废水;

(4)将至少部分A/O-MBR单元中经驯化的剩余污泥循环至步骤(1)中的厌氧处理步骤,并对所述第三废水进行芬顿处理,得到处理后废水;

其中,所述厌氧处理的设备包括CSTR。

本发明第二方面提供一种乙醇工艺废水的处理系统,该系统包括:

厌氧处理单元,用于将乙醇工艺废水进行厌氧处理,得到第一废水和沼气;

A/O单元,用于对所述第一废水和部分所述乙醇工艺废水进行第一厌氧/好氧处理,得到第二废水;

A/O-MBR单元,含有经驯化的污泥用于对所述第二废水进行第二厌氧/好氧处理,得到第三废水;所述A/O-MBR单元还与所述厌氧处理单元通过管路连接,用于将至少部分经驯化的剩余污泥输送至所述厌氧处理单元;

芬顿处理单元,用于对第三废水进行芬顿处理,得到处理后废水;

其中,所述厌氧处理单元中设置有CSTR,用于进行所述厌氧处理;

优选地,所述A/O-MBR单元与所述A/O单元通过管路连接,用于将A/O-MBR单元中的部分经驯化的污泥循环至所述A/O单元。

本发明第三方面提供如上所述的系统在处理乙醇工艺废水中的应用。

本发明通过将A/O-MBR单元中经驯化的好氧污泥循环至厌氧处理过程,保证了CSTR内的污泥浓度,使得不适合处理低悬浮物浓度废水的CSTR实现了高效处理的效果,从而使得该处理系统除了能够处理高悬浮物浓度废水外,还实现了高效处理低悬浮物浓度废水的效果。

同时,通过将部分乙醇工艺废水输送至A/O单元,作为反硝化碳源,提高了反硝化效率,也显著提高了处理后废水的总氮去除率。

而且,通过本发明所述的方案能够保证厌氧系统稳定运行,降低运行成本,实现节能减排和提质增效的效果。

附图说明

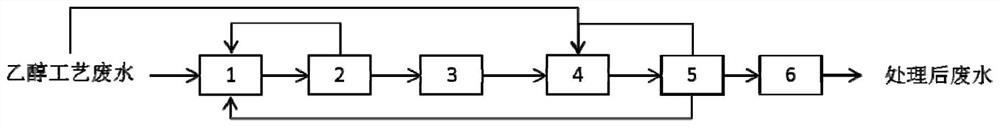

图1是本发明中一种优选实施方式中使用的乙醇工艺废水的处理系统。

附图标记说明

1 CSTR单元 2 固液分离装置 3 USAB单元

4 A/O单元 5 A/O-MBR单元 6 芬顿单元

具体实施方式

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

本发明中,“COD”是指化学需氧量(Chemical Oxygen Demand),是指水样在一定条件下,以氧化1L水样中还原性物质所消耗的氧化剂的量为指标,折算成每升水样全部被氧化后,需要的氧的毫克数,以mg/L表示;

“BOD”是指生物需氧量(Biochemical Oxygen Demand),是指在一定条件下,微生物分解存在于水中的可生化降解有机物所进行的生物化学反应过程中所消耗的溶解氧的数量,以mg/L或百分率、ppm表示;进行生物氧化的时间为五天就称为五日生化需氧量(BOD

“TSS”是指总悬浮物(Total Suspended Solid或者Total SuspendedSubstance),即水体中的总悬浮物;

“TN”是指总氮含量(Total Nitrogen),包括溶液中所有含氮化合物,即亚硝酸盐氮、硝酸盐氮、无机盐氮、溶解态氮及大部分有机含氮化合物中的氮的总和.;

“TP”是指总磷含量(Total Phosphorus),是水体中磷元素的总含量;

“CSTR”是指连续搅拌反应器系统,或称全混合厌氧反应器(Continuous StirredTank Reactor),是一种使发酵原料和微生物处于完全混合状态的厌氧处理技术;

“UASB”是指上流式厌氧污泥床(Up-flow Anaerobic Sludge Bed/Blanket,UASB)又叫升流式厌氧污泥床、上流式厌氧污泥床反应器,是一种处理污水的厌氧生物方法。

“A/O”是指污水在好氧条件下使含氮有机物被细菌分解为氨,然后在好氧自养型亚硝化细菌的作用下进一步转化为亚硝酸盐,再经好氧自养型硝化细菌作用转化为硝酸盐,至此完成硝化反应;在缺氧条件下,兼性异养细菌利用或部分利用污水中的有机碳源为电子供体,以硝酸盐替代分子氧作电子受体,进行无氧呼吸,分解有机质,同时,将硝酸盐中氮还原成气态氮,至此完成反硝化反应。

“MBR”是指膜-生物反应器(Membrane Bio-Reactor,MBR)为膜分离技术与生物处理技术有机结合的废水处理系统。

“A/O-MBR”是指A/O与MBR结合的废水处理系统。

“水力停留时间”(Hydraulic Retention Time),指待处理污水在反应器内的平均停留时间,也就是污水与生物反应器内微生物作用的平均反应时间。

“剩余污泥”是指在好氧处理过程中,活性污泥中的微生物不断地消耗着废水中的有机物质进行生长代谢,使得好氧处理设备中污泥量逐渐增加,为了保证好氧处理的设备正常运行,需要将多出的污泥排出好氧处理设备,排出的污泥即为剩余污泥。

本发明的发明人在研究过程中发现,由于稻谷源乙醇工艺废水与木薯类为原料得到的废水不同,具有较低的悬浮物含量,使用CSTR处理稻谷源乙醇工艺废水时,会有大量的污泥损失,而且还会存在A/O阶段的出水总氮含量高,总氮去除率低的问题。发明人利用好氧污泥回流至CSTR,保证厌氧罐内污泥浓度,提高了总氮去除率和处理效果,同时提高了沼气产量;同时利用乙醇工艺废水作为A/O的反硝化碳源,提高了反硝化效率,大幅提高了总氮去除率,降低了运行成本。

本发明一方面提供一种乙醇工艺废水的处理方法,该方法包括:

(1)将乙醇工艺废水进行厌氧处理,得到第一废水和沼气;

(2)将所述第一废水和部分所述乙醇工艺废水输送至A/O单元,进行第一厌氧/好氧处理,得到第二废水;

(3)将所述第二废水输送至含有经驯化的污泥的A/O-MBR单元,进行第二厌氧/好氧处理,并得到第三废水;

(4)将至少部分A/O-MBR单元中经驯化的剩余污泥循环至步骤(1)中的厌氧处理步骤,并对所述第三废水进行芬顿处理,得到处理后废水;

其中,所述厌氧处理的设备包括CSTR。

在本发明中,所述乙醇工艺废水指的是淀粉质原料产乙醇工艺中得到的废醪液经固液分离得到的废醪清液。所述乙醇工艺废水主要含有残糖、有机酸、蛋白质、多肽、氨基酸等有机物。

在本发明中,优选地,所述乙醇工艺废水为稻谷源乙醇工艺废水。所述稻谷可以是本领域常规使用的稻谷,比如大米、小麦、小米、籼米和玉米中的至少一种。

在本发明中,所述稻谷优选为脱壳率在30%-60%之间的稻谷。

在本发明中,所述技术方案适用于低悬浮物浓度的工艺废水,优选地,所述乙醇工艺废水的指标包括:pH=3-4;COD=45000-65000mg/L;TSS=4000-10000mg/L;氨氮=10-100mg/l;TN=1000-1300mg/L;TP=1300-1500mg/L。

在本发明中,COD的测定方法参考HJ924-2017;TSS的测定方法参考GB11901-1989;TN的测定方法参考HJ636-2012;TP的测定方法参考GB11893-1989;色度的测定方法参考HJ537-2009;氨氮的测定方法参考GB11903-1989。

在本发明中,在将乙醇工艺废水进行厌氧处理前,可以通过调节单元控制进入厌氧处理中的乙醇工艺废水的进入量,可以调节或不调节乙醇工艺废水的pH。

在本发明中,步骤(1)中,该方法优选进一步包括:将在CSTR中厌氧处理后的出水进行固液分离,得到第一废水和第一污泥,然后将所述第一污泥循环至所述CSTR中。如上所述的,CSTR在处理低浓度悬浮物废水时,会导致其中的污泥大量流失,所述第一污泥即为流失的污泥。

在本发明中,所述CSTR中厌氧处理的条件可以在较宽的范围内选择,优选地,在所述CSTR中进行厌氧处理的条件包括:温度为50-60℃;水力停留时间为10-18天;COD的容积负荷为2-4.5kg/m

在本发明一个优选的实施方式中,经过CSTR后,废水中COD去除率可以达到90%以上,有90%以上的有机氮转化为氨氮。

在本发明中,得到的第一废水可以直接输送至A/O单元,也可以进行再次厌氧处理,优选地,该方法还包括:在将所述第一废水输送至A/O单元前,输送至UASB进行再次厌氧处理,得到再次厌氧处理的废水,然后将所述再次厌氧处理的废水和部分所述乙醇工艺废水输送至A/O单元,进行第一厌氧/好氧处理。在所述优选的情况下,能够进一步除去COD和TN。

优选地,在所述UASB中进行再次厌氧处理的条件包括:温度为30-38℃;水力停留时间为25-50h;COD的容积负荷为1.0-2.5kg/m

在研究的过程中,本发明的发明人还发现,经过厌氧处理和可选的再次厌氧处理后,第一废水中的COD/TN值在1.5-4的范围内,直接输送至A/O单元进行第一厌氧/好氧处理时,反硝化效率低,总氮去除率低。通过实验发现,将所述乙醇工艺废水与第一废水共同输送至A/O单元进行第一厌氧/好氧处理时,能够获得更好的技术效果,包括更高的总氮去除率、更高的废水处理量和更低的生产成本。

在本发明中,步骤(2)中,所述第一废水与部分所述乙醇工艺废水的注入量之比优选使得A/O单元入水的COD/TN值不低于8,更优选为10-22,进一步优选为10-15。在所述优选的情况下,能够提高满足总氮去除率达到90%

在本发明中,所述第一厌氧/好氧处理的条件可以为本领域常规使用的条件,优选地,所述第一厌氧/好氧处理的条件包括:内回流比为4-6,温度为30-40℃。优选地,步骤(2)中,所述第一厌氧/好氧处理的条件使得所述第二废水满足:COD≤600,TN≤70mg/l,氨氮≤10mg/l。

在本发明中,所述第二厌氧/好氧处理的方法可以为本领域常规使用的方法,优选地,步骤(3)中,所述第二厌氧/好氧处理的条件包括:内回流比为4-6,温度为30-40℃,pH为6-8。

优选地,所述A/O-MBR单元中至少部分所述经驯化的污泥循环至A/O单元;回流比优选为2-3。

优选地,所述第二厌氧/好氧处理的条件使得所述第三废水满足:COD≤400,TN≤50mg/l,氨氮≤5mg/l。

在本发明中,所述第一厌氧/好氧处理和所述第二厌氧/好氧处理的过程中,优选控制pH在6-8范围内。

在本发明中,步骤(4)中,通过将至少部分所述经驯化的剩余污泥循环至步骤(1)中的厌氧处理步骤能够提高厌氧处理过程中的COD去除率、沼气产量以及厌氧处理的效率,为了进一步提高厌氧处理的技术效果,所述经驯化的剩余污泥循环至步骤(1)中的厌氧处理步骤的回流比为0.2-0.3,其中,所述回流比是指循环的经驯化的剩余污泥量与厌氧进水量之比。在所述优选的情况下,能够降低CSTR出水中挥发性脂肪酸的含量,防止酸败。

本发明第二方面提供一种乙醇工艺废水的处理系统,该系统包括:

厌氧处理单元,用于将乙醇工艺废水进行厌氧处理,得到第一废水和沼气;

A/O单元,用于对所述第一废水和部分所述乙醇工艺废水进行第一厌氧/好氧处理,得到第二废水;

A/O-MBR单元,含有经驯化的污泥用于对所述第二废水进行第二厌氧/好氧处理,得到第三废水;所述A/O-MBR单元还与所述厌氧处理单元通过管路连接,用于将至少部分经驯化的剩余污泥输送至所述厌氧处理单元;

芬顿处理单元,用于对第三废水进行芬顿处理,得到处理后废水;

其中,所述厌氧处理单元中设置有CSTR,用于进行所述厌氧处理;

在本发明中,该系统还可以包括调节单元,用于控制进入厌氧处理单元的乙醇工艺废水的输入量。

在本发明中,优选地,所述厌氧处理单元还包括固液分离装置,所述CSTR与所述固液分离装置通过管路连接,用于将在CSTR中厌氧处理后的出水进行固液分离,得到第一废水和第一污泥,同时所述CSTR还通过回流管路与固液分离装置连接,用于将所述第一污泥循环至所述CSTR中。

在本发明中,优选地,所述厌氧处理单元还包括UASB,用于在在将所述第一废水输送至A/O单元前,对所述第一废水进行再次厌氧处理,得到再次厌氧处理的废水。

在本发明中,优选地,CTSR与所述A/O-MBR单元通过管路连接,用于将部分所述A/O-MBR单元中经驯化的剩余污泥传输至所述CTSR中。

在本发明中,所述A/O单元中的装置可以为本领域常规使用的装置;所述MBR单元中的装置可以为本领域常规使用的装置,用于对水和泥进行分离。

在本发明中,所述A/O-MBR单元中的组合形式可以不受特别的限制,优选地,废水先进入A/O工艺后进入MBR膜池进行固液分离。

在本发明中,优选地,所述厌氧处理单元还包括UASB,用于在将所述第一废水输送至A/O单元前,对所述第一废水进行再次厌氧处理,得到再次厌氧处理的废水。

在本发明中,优选地,所述A/O-MBR单元与所述A/O单元通过管路连接,用于将A/O-MBR单元中的部分经驯化的污泥循环至所述A/O单元。

本发明第三方面提供如上所述的系统在处理乙醇工艺废水中的应用。

所述系统处理乙醇工艺废水的方法在第一方面已经进行了详细的阐述,在此不再赘述。

以下将通过实施例对本发明进行详细描述。

在以下实施例和对比例中,处理的乙醇工艺废水为发酵产乙醇后的废醪液经过固液分离产生的废醪清液,进水量为2900m

pH为3.5,COD为55000mg/L,TSS为50430mg/L,TN为1238mg/L,TP为1500mg/L,氨氮47mg/L。

实施例1

本实施例用于说明本发明所述的乙醇工艺废水的处理系统和方法

(1)乙醇工艺废水的处理系统

如图1所示,将乙醇工艺废水输送至厌氧处理单元(包括CSTR单元1、固液分离装置2和USAB单元3)进行厌氧处理,得到第一废水和沼气;将所述第一废水和部分所述乙醇工艺废水输送至A/O单元4,进行第一厌氧/好氧处理,得到第二废水;将所述第二废水输送至含有经驯化的污泥的A/O-MBR单元5,进行第二厌氧/好氧处理,并得到第三废水;将A/O-MBR单元中经驯化的污泥循环至A/O4单元中,将所述经驯化的剩余污泥循环至厌氧处理单元的CSTR单元1中,并在芬顿单元6中对所述第三废水进行芬顿处理,得到处理后废水。

所述厌氧处理单元中包含CSTR单元1、固液分离装置2和USAB单元3,所述CSTR单元1与固液分离装置2通过管路连接,用于将在CSTR单元1中厌氧处理后的出水进行固液分离,得到第一废水和第一污泥,同时所述CSTR单元1还通过回流管路与固液分离装置2连接,用于将所述第一污泥循环至所述CSTR单元1中,所述USAB单元3通过管路与所述固液分离装置和所述A/O单元4连接;CTSR单元1与所述A/O-MBR单元4通过管路连接,用于将所述A/O-MBR单元4中经驯化的剩余污泥传输至所述CTSR单元1中。

(2)乙醇工艺废水的处理方法

将所述乙醇工艺废水输送至CSTR中,CSTR中厌氧处理的条件包括:温度为54℃;水力停留时间为17天;COD的容积负荷为3.2kg/m

USAB中厌氧处理的条件包括:温度为35℃;水力停留时间为40h;COD的容积负荷为1.8kg/m

将所述再次厌氧处理的废水输送至A/O单元,同时注入部分所述乙醇工艺废水,所述第一废水与部分所述乙醇工艺废水的注入量之比使得A/O单元入水的COD/TN值为9。

A/O单元中,控制内回流比为5,温度为35℃,经过A/O单元后,第二废水中COD、TN、TP和氨氮分别约为500mg/L、60mg/L、400mg/L和10mg/L。第二废水进入A/O-MBR处理,控制内回流比为5,温度为35℃,pH约为7,得到的第三废水中COD、TN、TP和氨氮分别约为400mg/L、50mg/L、350mg/L和4mg/L。然后,按照回流比为2.5将所述A/O-MBR单元中的污泥循环至所述A/O单元,按照回流比0.25将A/O-MBR中的经驯化的剩余污泥循环至CSTR中。

第三废水输送至芬顿处理单元,处理后废水的参数包括:

色度为30,pH为7,COD约为100mg/L,BOD5约为20mg/L,TSS约为60mg/L,TN约为50mg/L,TP约为0.5mg/L,氨氮约为10mg/L。

表1中具体示出了乙醇工艺废水和各个单元出水的参数。

表1

“-”是指没有对TSS进行测定。

实施例2

本实施例用于说明本发明所述的乙醇工艺废水的处理系统和方法

(1)乙醇工艺废水的处理系统

按照实施例1所述的处理系统进行操作,不同的是不含UASB。

(2)乙醇工艺废水的处理方法

按照实施例1所述的方法进行操作,不同的是得到的第一废水不经UASB处理,而是直接输送至A/O单元中,后续过程不变。

在这种情况下,A/O单元进水中TSS浓度较高,约为3500mg/L,使得A/O单元出水中COD约为1000mg/L,氨氮约为80mg/L。

实施例3

本实施例用于说明本发明所述的乙醇工艺废水的处理系统和方法

(1)乙醇工艺废水的处理系统

按照实施例1所述的处理系统进行操作。

(2)乙醇工艺废水的处理方法

按照实施例1所述的方法进行操作,不同的是所述第一废水与部分所述乙醇工艺废水的注入量之比使得A/O单元入水的COD/TN值为6。

乙醇工艺废水注入量少致使COD/TN为6时,A/O单元出水TN约110mg/l,最终出水TN约75mg/l。

实施例4

本实施例用于说明本发明所述的乙醇工艺废水的处理系统和方法

(1)乙醇工艺废水的处理系统

按照实施例1所述的处理系统进行操作。

(2)乙醇工艺废水的处理方法

按照实施例1所述的方法进行操作,不同的是所述A/O-MBR单元中经驯化的剩余污泥循环至CSTR的回流比为10%。

剩余污泥回流至CSTR比按照10%,则CSTR污泥浓度较低,在系统进水条件下,出水中挥发性脂肪酸由实施例1的150mg/L左右增加至约500mg/l,COD去除率降低,且容易引发酸败。

对比例1

本对比例用于说明参比的乙醇工艺废水的处理系统和方法

(1)乙醇工艺废水的处理系统

按照实施例1所述的处理系统进行操作,不同的是乙醇工艺废水向A/O单元的注入量为0。

(2)乙醇工艺废水的处理方法

按照实施例1所述的方法进行操作,不同的是所述乙醇工艺废水向A/O单元的注入量为0。

在这种情况下,使得A/O单元、A/O-MBR单元和芬顿出水的水质总氮分别为400mg/L、380mg/L和350mg/L。

对比例2

本对比例用于说明参比的乙醇工艺废水的处理系统和方法

(1)乙醇工艺废水的处理系统

按照实施例1所述的处理系统进行操作,不同的是使用葡萄糖的水溶液代替废醪清液向A/O单元中注入。

(2)乙醇工艺废水的处理方法

按照实施例1所述的方法进行操作,不同的是所述第一废水与葡萄糖的水溶液的注入量之比使得A/O单元入水的COD/TN值为9。

结果:额外增加碳源,则运行费用提高约5.4元/吨乙醇工艺废水。

对比例3

本对比例用于说明参比的乙醇工艺废水的处理系统和方法

(1)乙醇工艺废水的处理系统

所述系统中A/O-MBR单元与CSTR单元中无管路连接。

(2)乙醇工艺废水的处理方法

按照实施例1所述的方法进行操作,不同的是所述A/O-MBR单元中经驯化的剩余污泥直接排出。

在这种情况下,不将剩余污泥回流至CSTR,使得CSTR污泥负荷较低,出水中挥发性脂肪酸提高至800mg/l以上,容易导致厌氧系统崩溃。

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型。包括各个具体技术特征以任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

- 乙醇工艺废水的处理系统、方法和应用

- 一种木薯乙醇废水的深度处理工艺和处理系统