一种高纯氧化硅溶胶及其制备方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明属于硅溶胶技术领域,具体涉及一种高纯氧化硅溶胶及其制备方法。

背景技术

在集成电路(IC)和超大规模集成电路(ULSI)中对基体材料硅晶片的抛光上,化学机械抛光(CMP)技术应用最为广泛。目前,国际上普遍认为,器件特征尺寸小于0.35μm时,为了保证光刻影像传递的精确度和分辨率必须进行全局平面化,而CMP是现在几乎唯一可以满足全局平面化需求的技术。CMP技术是通过化学腐蚀和机械研磨相结合的技术,它利用了磨损中的“软磨硬”原理,即用较软的材料来打磨较硬的抛光工件。通过向抛光浆料施加一定压力,促使抛光工件相对于抛光垫作往复运动,借助于纳米粒子的研磨作用和氧化剂的腐蚀作用的结合,在被抛光的工件表面形成较高质量的光洁面。从而避免了单纯化学抛光易造成的抛光速度慢、表面不平整、抛光一致性差和单纯机械抛光造成的表面损伤等缺点。

目前国内集成电路高端市场所采用CMP技术的抛光液主要来自于一些国外企业,它们在市场上占有绝对的主导地位,呈现垄断之格局。由于半导体用CMP抛光液技术壁垒高,市场集中度极高,中国市场的高端产品主要被日美企业所垄断。从技术分析来看,决定CMP质量的主要因素之一是高纯、高稳硅溶胶磨料,因此,我国集成电路行业要想摆脱国外的垄断,就必须自主研发高纯、高稳的氧化硅溶胶,这是我国大规模集成电路飞速发展的迫切需要。

目前,制备硅溶胶最先进的方法是硅酸酯水解法,是以硅酸酯为原料,通过对其水解、分散、浓缩来制备高纯硅溶胶的方法。

专利CN100586851C涉及一种耐碱性超高纯硅溶胶的制备方法。包括四个步骤:(1)将有机硅烷溶于无机酸或有机酸制得酸性硅酸溶胶;(2)将有机硅烷溶于无机碱或有机碱的水溶液制得碱性含硅溶液;(3)将上述酸性硅溶液和碱性硅溶液在105℃下反应,制备成硅溶胶;(4)将上述硅溶胶加热至沸腾除去甲醇等副产品获得高纯硅溶胶。所得硅溶胶粒径约70nm,固含量高。专利CN107445172B涉及一种高固含高纯硅溶胶及其制备方法。包括四个步骤:(1)将超纯水、低分子醇、pH调节剂进行升温搅拌处理得到溶液A;(2)加入部分硅酸酯进行升温搅拌处理,得到溶液B;(3)将溶液A与B混合,经过离子交换、蒸馏、补水处理后,进行升温反应,得到溶液D;(4)再重复两次步骤(2)和(3),进行分步水解、离子交换获得高固含高纯硅溶胶。所得硅溶胶故固量高。专利US10239758B2涉及一种采用先分散后浓缩来制备二氧化硅溶胶的方法。首先将TEOS加到由纯水与氨水组成的温度为80℃的混合液中,接着维持80℃1h,然后加热至90℃搅拌1h,得到二氧化硅分散液,最后加入二异丙胺,经旋蒸、浓缩制得二氧化硅溶胶。所得硅溶胶粘度低、固含量高、粒径小。专利US20090143490A1涉及一种添加分散剂并进行超纯水置换来制备高纯度、高浓度的硅溶胶新方法。首先将硅酸酯水解缩聚得到二氧化硅溶胶,接着添加苯甲酸铵分散剂并浓缩得到二氧化硅浓缩液。随后用超纯水对上述浓缩液进行溶剂置换并加入分散剂,获得高纯二氧化硅溶胶。以上制备方法还存在因采用未提纯原料或分散剂而引起金属杂质离子含量偏高、分散剂选择不当而造成溶胶分散稳定性差、以及使用传统反应器导致水解反应不完全和溶胶粒子大小不均匀等问题。

发明内容

针对目前硅溶胶存在着金属杂质离子含量偏高、稳定性差、以及溶胶形貌与粒径难以控制等行业难题,本发明通过采用微流道反应器、含硅有机物高度纯化、粒径可控高纯氧化硅溶胶合成、不含金属离子的超级分散剂筛选等关键技术,实现高纯氧化硅溶胶的成功制备。

本发明目的之一在于提供采用微流道工艺技术制备粒径为20~30nm高纯氧化硅溶胶的方法。

为了实现上述目的,本发明所采取的技术方案是:一种高纯氧化硅溶胶的制备方法,包括以下步骤:

1)高纯硅溶胶反应液的制备:按照重量百分比制备如下组分的原料:

组分A:

含硅有机物 5-40%,

醇类溶剂 60-95%;

组分B:

醇类溶剂 35-74.99%,

催化剂 0.01-2%,

水 25-64.99%;

将所述组分A和所述组分B进行合成反应,获得高纯硅溶胶反应液;

2)分散剂的添加:按照重量百分比制备如下组分的原料:

步骤1)得到的高纯硅溶胶反应液 80-99.99%,

分散剂 0.01-20%;

将所述高纯硅溶胶反应液和分散剂混合,高速分散后,制得所述高纯氧化硅溶胶。

其中,在步骤1)中,所述合成反应在微流道反应器中进行,将所述组分A和所述组分B并流通入微流道反应器中,进行共沉淀反应,获得合成反应产物;其中,向所述微流道反应器的两根进料管分别通入所述组分A和所述组分B。所述微流道反应器的进料管的内径均为0.5-1.5mm。常温下控制反应流速2~20mL/min,反应时间为15~60min。其中,微流道反应器利用连续流合成纳米颗粒,具有可重复性,窄粒度分布和易于规模化生产的优势,克服了传统分批制备方法的局限性。与传统方法相比,连续流微流道反应器合成方法在获得相对窄的粒度分配和小的粒径方面具有优势。上述微流道反应器可以市售购买,如可以购自英国SYRRIS的24290系列。

其中,在步骤1)中,组分A中所述含硅有机物为精馏提纯后的含硅有机物,其中含硅有机物的纯度以质量分数计大于99%;组分B中所述催化剂为冰醋酸、盐酸、氨水中的任意一种。

其中,在步骤1)中,所述组分A和组分B中所述醇类溶剂相同,为甲醇、乙醇、异丙醇和正丁醇中的任意一种或多种;

其中,在步骤2)中,所述高速分散在高速分散机中进行,其转速设定为800~1600转/分钟,分散时间为30~90分钟。

其中,在步骤2)中,所述分散剂为柠檬酸、柠檬酸铵、聚丙烯酰胺、聚甲基丙烯酸铵中的任意一种或多种。

此外,本发明还包括一种使用上述方法制备的高纯氧化硅溶胶,进一步的,其具有20~30nm的颗粒尺寸。

本发明提供的高纯氧化硅溶胶,首先采用微流道的方法对含硅有机物进行水解缩合处理,通过控制催化剂用量及滴加速度控制硅溶胶粒径,得到粒径为20~30nm硅溶胶水解液,再将分散剂加入到硅溶胶水解液中,由于分散剂与硅溶胶水解液具有较高的相容性,因此,可形成粒径为20~30nm的分散均匀的高纯氧化硅溶胶。整个操作过程简便、工艺容易控制、且反应稳定,所得高纯氧化硅溶胶,发现其中氧化硅颗粒大小均一,分散均匀,除此之外,能稳定储存。

有关本发明的机理,通过调整催化剂用量以及组分通过微流道的速度来控制硅溶胶中氧化硅颗粒的粒径。催化剂用量较大且微流道流速较快时,水解反应速度快,反应剧烈,致使短时间内会生成大量氧化硅纳米颗粒,由于新生成的颗粒表面活性较大,颗粒之间通过碰撞团聚来将抵达的能量和高的活性,此时颗粒粒径较大;而随着催化剂用量的降低及微流道流速的减慢,水解速度变慢,纳米氧化硅颗粒生成的速率也降低,此时颗粒在较大体积的溶液中较易得到能量释放而平衡,颗粒之间的碰撞机会较少,因此颗粒粒径随之降低。我们把分散剂添加到高纯硅溶胶反应液中,通过分散剂的添加,使氧化硅粒子表面形成双分子层结构,外层分散剂极性端与水有较强亲和力,增加了固体粒子被水润湿的程度。氧化硅粒子之间因静电斥力而远离,因此,硅溶胶的分散稳定性大大提高了。该制备方法操作简单,环保高效,制得硅溶胶粒径大小均匀,为20~30nm,且分散稳定性大大提高。

本发明方法制备的高纯氧化硅溶胶,其制备工艺简单易行,环保高效,粒径为20~30nm,均一性好,分散稳定性好。

附图说明

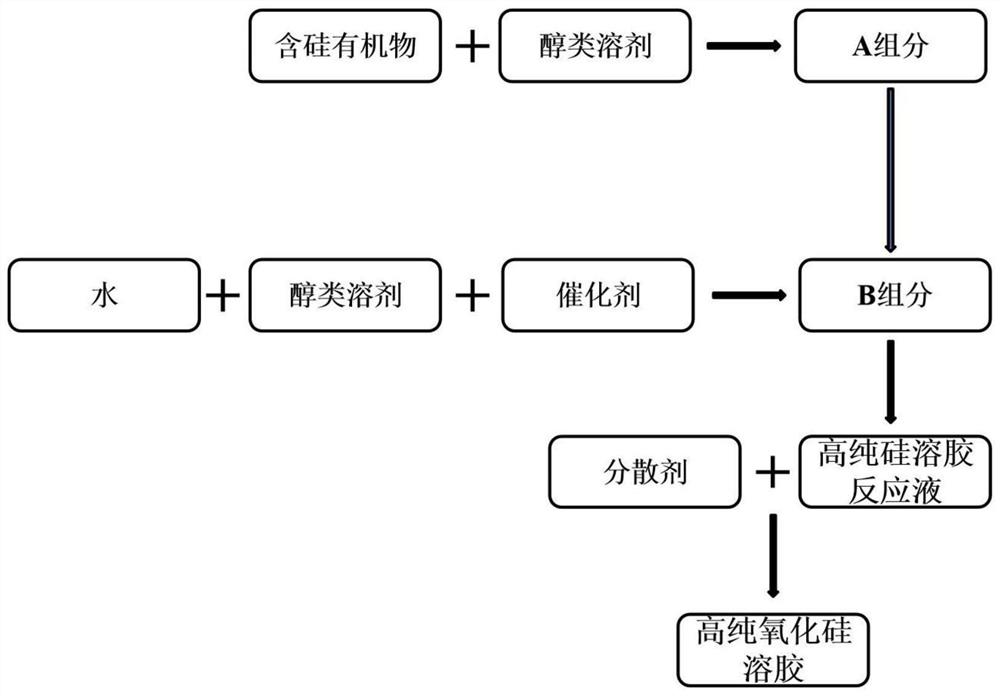

图1是本发明提供的高纯氧化硅溶胶的制备方法工艺流程图。

具体实施方式

为了更好地理解本发明,下面结合附图及具体实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

实施例1:

如图1所示,本实施例提供的高纯氧化硅溶胶的制备方法,包括以下步骤:

高纯硅溶胶反应液 99.99%

分散剂 0.01%;

其中所述的高纯硅溶胶反应液由如下重量百分比组分的原料制得:

组分A:

含硅有机物 40%

甲醇 60%

组分B:

甲醇 64%

催化剂 0.8%

水 35.2%

将所述组分A和所述组分B并流通入微流道反应器中,常温下控制反应流速4mL/min,在微流道中经过50min共沉淀反应,获得合成反应产物高纯硅溶胶反应液。

该粒径为20~30nm高纯氧化硅溶胶成品中包括以下重量百分含量的组分:氧化硅颗粒5.2%、醇类溶剂68.7%、水24.9%、催化剂0.7%、分散剂0.5%。

实施例2:

本实施例提供的上述的粒径为20~30nm高纯氧化硅溶胶的制备方法,其基本上与实施例1相同,其不同之处在于,其组分的重量百分比为:

高纯硅溶胶反应液 99.95%

分散剂 0.05%;

其中所述的高纯硅溶胶反应液由如下重量百分比组分的原料制得:

组分A:

含硅有机物 38%

甲醇 62%

组分B:

甲醇 66%

催化剂 1%

水 33%

将所述组分A和所述组分B并流通入微流道反应器中,常温下控制反应流速5mL/min,在微流道中经过40min共沉淀反应,获得合成反应产物高纯硅溶胶反应液。

该粒径为20~30nm高纯氧化硅溶胶成品中包括以下重量百分含量的组分:氧化硅颗粒5.2%、醇类溶剂68.7%、水24.9%、催化剂0.7%、分散剂0.5%。

实施例3:

本实施例提供的上述的粒径为20~30nm高纯氧化硅溶胶的制备方法,其基本上与实施例1、2相同,其不同之处在于,其组分的重量百分比为:

高纯硅溶胶反应液 99.15%

分散剂 0.85%;

其中所述的高纯硅溶胶反应液由如下重量百分比组分的原料制得:

组分A:

含硅有机物 35%

异丙醇 65%

组分B:

异丙醇 70%

催化剂 1.45%

水 28.55%

将所述组分A和所述组分B并流通入微流道反应器中,常温下控制反应流速8mL/min,在微流道中经过25min共沉淀反应,获得合成反应产物高纯硅溶胶反应液。

该粒径为20~30nm高纯氧化硅溶胶成品中包括以下重量百分含量的组分:氧化硅颗粒4.9%、醇类溶剂67.1%、水26.2%、催化剂0.9%、分散剂0.9%。

实施例4:

本实施例提供的上述的粒径为20~30nm高纯氧化硅溶胶的制备方法,其基本上与实施例1、2、3相同,其不同之处在于,其组分的重量百分比为:

高纯硅溶胶反应液 98.85%

分散剂 1.15%;

其中所述的高纯硅溶胶反应液由如下重量百分比组分的原料制得:

组分A:

含硅有机物 33%

异丙醇 67%

组分B:

异丙醇 71%

催化剂 1.15%

水 27.85%

将所述组分A和所述组分B并流通入微流道反应器中,常温下控制反应流速10mL/min,在微流道中经过20min共沉淀反应,获得合成反应产物高纯硅溶胶反应液。

该粒径为20~30nm高纯氧化硅溶胶成品中包括以下重量百分含量的组分:氧化硅颗粒4.7%、醇类溶剂68.5%、水25.7%、催化剂0.88%、分散剂0.22%。

实施例5:

本实施例提供的上述的粒径为20~30nm高纯氧化硅溶胶的制备方法,其基本上与实施例1、2、3、4相同,其不同之处在于,其组分的重量百分比为:

高纯硅溶胶反应液 98.5%

分散剂 1.5%;

其中所述的高纯硅溶胶反应液由如下重量百分比组分的原料制得:

组分A:

含硅有机物 31%

乙醇 69%

组分B:

乙醇 73%

催化剂 1.8%

水 25.2%

将所述组分A和所述组分B并流通入微流道反应器中,常温下控制反应流速16mL/min,在微流道中经过12.5min共沉淀反应,获得合成反应产物高纯硅溶胶反应液。

该粒径为20~30nm高纯氧化硅溶胶成品中包括以下重量百分含量的组分:氧化硅颗粒4.6%、醇类溶剂67.9%、水24.9%、催化剂1.0%、分散剂1.6%。

实施例6:

本实施例提供的上述的粒径为20~30nm高纯氧化硅溶胶的制备方法,其基本上与实施例1、2、3、4、5相同,其不同之处在于,其组分的重量百分比为:

高纯硅溶胶反应液 98.1%

分散剂 1.9%;

其中所述的高纯硅溶胶反应液由如下重量百分比组分的原料制得:

组分A:

含硅有机物 30%

乙醇 70%

组分B:

乙醇 75%

催化剂 2%

水 27%

将所述组分A和所述组分B并流通入微流道反应器中,常温下控制反应流速20mL/min,在微流道中经过10min共沉淀反应,获得合成反应产物高纯硅溶胶反应液。

该粒径为20~30nm高纯氧化硅溶胶成品中包括以下重量百分含量的组分:氧化硅颗粒4.5%、醇类溶剂68.1%、水24.7%、催化剂1.2%、分散剂1.5%。

将本发明实施例1-6所得到高纯氧化硅溶胶,分别测量pH值、颗粒尺寸、粘度及稳定性。性能测试结果如表1所示。

表1实施例1-6所得到高纯氧化硅溶胶的相关性能测试结果

通过表1中的性能指标可以看出,分散剂添加到高纯硅溶胶反应液中,分散剂与高纯硅溶胶反应液的相容性好,进一步提高硅溶胶的分散稳定性。

本发明方法制备的高纯氧化硅溶胶,其制备工艺简单易行,环保高效,粒径为20~30nm,均一性好,分散稳定性好。因此,所得氧化硅溶胶有良好的应用前景。

本发明上述实施例,并不能穷尽所有的组分及比例,实施例2-6中的组分及配比仅为优选的方案。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种高纯氧化硅溶胶及其制备方法

- 一种均匀度高的二氧化硅溶胶的制备方法