电动搬运车

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及搬运车技术领域,具体是电动搬运车。

背景技术

搬运车即起搬运货物作用的物流搬运设备。手动托盘搬运车在搬运站使用时将其承载的货叉插入托盘孔内,由人力驱动液压系统来实现托盘货物的起升和下降,并由人力拉动完成搬运作业。它是搬运站托盘运输工具中最简便、最有效、最常见的装卸、搬运工具。

搬运车发展历史,经历3代发展,搬运车发展正在向第四代发展。

第一代搬运车为手动搬运车,简称CBY,其特点是自动化、智能化程度不高,但它为人工搬运向机械化搬运转化做出了巨大的贡献,时至今日,它在搬运车市场仍然具备一定的地位;

第二代搬运车是以内燃叉车为代表的内燃搬运车,简称FT,其具备较高的自动化,内燃叉车以发动机为动力,动力强劲,缺点是有废气排放污染环境,效能较低,有害人类健康,不适合食品行业使用;

第三代搬运车是以电动叉车为代表的全电动搬运车,简称CBD,其自动化程度和内燃叉车相当,但它是节能环保理念推动的动力技术更新,使用的是电池动力,电动搬运车具备节能、无废气排放、噪音小等优点,是食品行业的最佳选择,由于其节能的突出优点,被搬运车行业认为是未来最有潜力的叉车之一,但遇到了发展瓶颈,由于其受电瓶容量的限制,功率小,作业时间短;

第四代搬运车发展是以自动无人搬运车为代表的,简称AGVS,AGVS预计在本世纪50年代将得到大范围的应用,是当今柔性制造系统(FMS)和自动化仓储系统中物流运输的有效手段,现代的AGV是由计算机控制,多数的AGVS配有系统集中控制与管理计算机,用于对AGV的作业过程进行优化,发出搬运指令,跟踪传送中的构件以及控制AGV的路线,无人搬运车的引导方式主要有电磁感应引导、激光引导和磁铁陀螺引导等方式,可以给无人搬运车编程序输入引导搬运车完成搬运工作,是一种智能化比较高的搬运车。

现有的安装于搬运车上的平衡轮高度通常是固定设置的,当需要对平衡轮的高度进行调节时,则需拆卸现有的平衡轮,对其进行更换,费时费力,同时增加了使用成本,不利于上述平衡轮在搬运车技术领域的推广及应用。

发明内容

为了克服上述现有技术中的缺陷,本发明的目的在于提供电动搬运车,该搬运车结构巧妙,操作方便,可以对平衡轮的高度进行调节,使搬运车稳定性高的同时使之适应性更广,增强用户的使用体验,有利于上述平衡轮在搬运车技术领域的推广及应用。

为了实现上述发明目的,本发明采用以下技术方案:电动搬运车,包括车体、驱动系统、液压系统、踏板组件、叉架、连杆轮架系统、蓄电池组件、转向系统及平衡轮组件,所述叉架安装于所述车体一侧,所述连杆轮架系统安装于所述叉架底部,所述驱动系统、所述液压系统、所述踏板组件、所述蓄电池组件及所述转向系统均安装于所述车体上,所述平衡轮组件安装于所述车体底部;所述平衡轮组件包括供平衡轮安装的平衡轮支架、高度调节杆及锁紧件,所述高度调节杆固设于所述平衡轮支架,所述锁紧件穿设于所述高度调节杆。

作为本发明的一种优选方案,还包括减震装置,所述减震装置包括平衡轮轮架、减震弹性体及减震弹簧,所述平衡轮轮架安装于所述平衡轮支架内侧,且所述平衡轮轮架与所述平衡轮支架均具有减震支板,所述减震弹性体安装于所述平衡轮轮架上的减震支板与所述平衡轮支架上的减震支板之间,所述减震弹簧套装于所述减震弹性体外。

作为本发明的一种优选方案,所述高度调节杆为螺纹杆,所述锁紧件为锁紧螺母,所述高度调节杆与所述锁紧件之间螺纹连接;位于所述锁紧件下方的所述高度调节杆上安装有带螺纹孔的平衡轮轴承,所述平衡轮轴承外安装有平衡轮轴承座。

作为本发明的一种优选方案,所述驱动系统上方罩设有盖板罩。

作为本发明的一种优选方案,所述盖板罩上方设有座垫与靠垫,所述座垫与所述靠垫均采用人体工学设计且所述座垫为侧座式。

作为本发明的一种优选方案,所述踏板组件包括踏板开关与踏板,所述踏板开关安装于所述踏板;所述踏板包括脚踏板、珍珠棉层及皮垫层,所述珍珠棉层与所述皮垫层依次覆盖于所述脚踏板上;还包括踏板加强管,多根所述踏板加强管分布于所述脚踏板底部。

作为本发明的一种优选方案,所述转向系统包括操作手柄,所述操作手柄处的所述车体上可拆卸设有手柄罩,所述车体上还设有翻盖与面板,所述翻盖可旋转设计,所述面板可拆卸设计。

作为本发明的一种优选方案,所述蓄电池组件包括电瓶、电瓶门及用于保护所述电瓶的电瓶保护装置,所述电瓶保护装置包括电瓶挡板与减震垫,所述减震垫安装于所述电瓶挡板上且位于所述电瓶一侧安装。

作为本发明的一种优选方案,还包括用于所述电瓶门开启与关闭的电瓶门插销系统,所述电瓶门插销系统包括插销安装座、插销、弹性复位件及圆柱销,所述插销安装座具有上插销孔与下插销孔,所述插销穿设于所述上插销孔与所述下插销孔并延伸至所述插销安装座下方;所述弹性复位件安装于所述圆柱销与下插销孔之间且套装于所述插销外,所述圆柱销固设于所述插销上。

作为本发明的一种优选方案,所述连杆轮架系统包括与叉架连接的力臂架、滚子、推杆、力臂块及承重轮,所述力臂架可转动安装于所述推杆的一端,所述力臂块可转动安装于所述推杆的另一端,所述滚子可转动安装于所述力臂架,所述承重轮安装于所述力臂块,所述力臂块与所述叉架之间可转动连接。

本发明中的电动搬运车,结构巧妙,设置供平衡轮安装的平衡轮支架、高度调节杆及锁紧件,通过调节锁紧件在高度调节杆上的位置来控制平衡轮的上下位置,以达到平衡车体的目的,能够有效保证搬运车在使用过程中的稳定性,增强用户的使用体验,有利于上述平衡轮在搬运车乃至其他车体技术领域的推广及应用。

附图说明

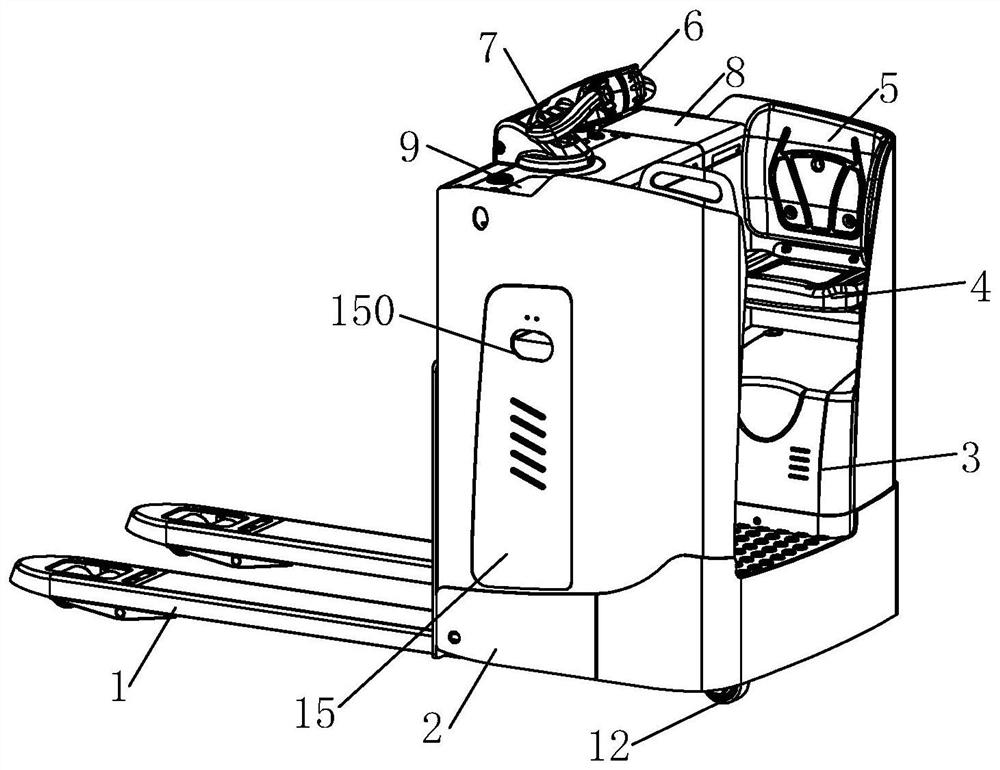

图1是实施例中电动搬运车的结构示意图;

图2是实施例中电动搬运车的结构示意图;

图3是实施例中电动搬运车的结构示意图;

图4是实施例中电动搬运车的结构示意图;

图5是实施例中电动搬运车中盖板罩的结构示意图;

图6是实施例中电动搬运车中翻盖的结构示意图;

图7是实施例中电动搬运车中面板的结构示意图;

图8是实施例中电动搬运车中踏板的结构示意图;

图9是实施例中电动搬运车中平衡轮不带减震装置的结构示意图;

图10是实施例中电动搬运车中平衡轮带减震装置的结构示意图;

图11是实施例中电动搬运车中平衡轮支架与高度调节杆的结构安装示意图;

图12是实施例中电动搬运车中平衡轮轮架的结构示意图;

图13是实施例中电动搬运车中平衡轮组件中减震装置的安装示意图;

图14是实施例中电动搬运车中电瓶保护装置的结构示意图;

图15是实施例中电动搬运车中电瓶挡板的结构示意图;

图16是实施例中电动搬运车中减震垫的结构示意图;

图17是实施例中电动搬运车中连杆轮架系统的结构示意图;

图18是实施例中电动搬运车中力臂架的结构示意图;

图19是实施例中电动搬运车中电瓶门插销系统的结构示意图;

图20是实施例中电动搬运车中插销安装座的结构示意图。

附图标记:1、叉架;2、车体;3、盖板罩;30、盖板罩安装孔;31、盖板罩安装部;310、安装部安装孔;32、盖板散热孔;4、座垫;5、靠垫;6、手柄;7、手柄罩;8、翻盖;80、翻盖本体;81、翻板;82、手控板;83、手控槽;84、翻板转轴安装座;85、翻板转轴安装孔;9、面板;90、面板本体;900、面板本体安装孔;91、面板侧板;910、面板侧板安装孔;92、面板弧形槽;10、踏板开关;11、踏板;1101、脚踏板;1102、珍珠棉层;1103、皮垫层;1104、踏板加强管;12、平衡轮组件;1201、平衡轮支架;1202、高度调节杆;1203、平衡轮;1204、锁紧件;1205、平衡轮轴承座;1206、平衡轮轴承;1207、防尘盖;1208、平衡轮轮架;1209、减震弹性体;1210、减震弹簧;1211、减震支板;1212、弹簧靠板;1213、弹簧座;13、驱动系统;14、电瓶;15、电瓶门;150、电瓶门洞;60、电瓶挡板;1601、挡板主体;1602、挡板安装部;1603、挡板手持部;1604、电瓶挡板安装孔;161、减震垫;1610、减震部;1611、减震安装柱;162、扁铁;20、连杆轮架系统;201、力臂架;2011、第一力臂块;2012、第二力臂块;2013、连接梁;2014、连接轴套筒;2015、第一滚子安装孔;2016、第二滚子安装孔;2017、滚子定位孔;2018、推杆连接孔;2019、推杆定位孔;202、滚子;203、第二推杆连接轴;204、推杆;205、力臂块;206、承重轮;207、力臂块连接轴;208、叉架连接轴;209、第一推杆连接轴;21、电瓶门插销系统;210、插销安装座;2100、上插销孔;2101、下插销孔;211、插销;212、弹性复位件;213、圆柱销;214、挡销。

具体实施方式

下面结合附图对本发明实施例作详细说明。

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

实施例:如图1至图20所示,电动搬运车,包括车体2、驱动系统13、踏板组件、叉架1、连杆轮架系统20、蓄电池组件、转向系统及平衡轮组件12,上述叉架1安装在上述车体2一侧用于货物的叉取,连杆轮架系统20安装在上述叉架1底部,上述驱动系统13、上述踏板组件、上述蓄电池组件及上述转向系统均安装在上述车体2上,上述平衡轮组件12安装在上述车体2底部。

现有技术中的安装于搬运车上的平衡轮的高度通常是固定设置的,当需要对平衡轮的高度进行调节时,则需拆卸现有的平衡轮,对其进行更换,费时费力,同时增加了使用成本,不利于上述平衡轮在搬运车技术领域的推广及应用。

为了解决上述技术问题,本实施例中的平衡轮组件12包括供平衡轮1203安装的平衡轮支架1201、高度调节杆1202及锁紧件1204,上述高度调节杆1202固设在上述平衡轮支架1201上,且高度调节杆1202与平衡轮支架1201顶部呈角度设置,为了便于制作及安装,降低操作难度,本实施例中的高度调节杆1202与平衡轮支架1201之间相互垂直设置,同时能够有效保证高度调节杆1202与平衡轮支架1201连接处的结构强度,降低连接处断裂的概率,上述锁紧件1204穿设在上述高度调节杆1202,通过调节锁紧件1204在高度调节杆1202上的位置来控制平衡轮1203的上下位置,以达到平衡车体的目的,能够有效保证搬运车在使用过程中的稳定性,增强用户的使用体验,有利于上述平衡轮在搬运车乃至其他车体技术领域的推广及应用,上述平衡轮1203不带减震作用,可以应用在搬运车等技术领域。

为了进一步扩大上述平衡轮的应用范围,本实施例中还设置减震装置,带减震装置的平衡轮可以应用在搬运车等技术领域,能够有效的减震减噪,增强用户的使用体验。上述减震装置包括平衡轮轮架1208、减震弹性体1209及减震弹簧1210,上述平衡轮轮架1208安装在上述平衡轮支架1201与上述平衡轮1203之间,主要作用就是供平衡轮1203的安装,同时便于上述减震弹性体1209的安装,通过在上述平衡轮轮架1208与上述平衡轮支架1201上均具有减震支板1211,上述减震弹性体1209安装在上述平衡轮轮架1208上的减震支板1211与上述平衡轮支架1201上的减震支板1211之间,安装方便的同时,降低减震弹性体1209掉落的概率,将上述减震弹簧1210套装在上述减震弹性体1209外。进一步的,为了增强减震装置处的结构强度,保证使用寿命,在两块减震支板1211即上述平衡轮轮架1208上的减震支板1211与上述平衡轮支架1201上的减震支板1211上均设有弹簧靠板1212与弹簧座1213,上述弹簧座1213通过焊接等方式固设在上述弹簧靠板1212上,上述减震弹簧1210与减震弹性体1209安装在两个上述弹簧座1213之间。

为了保证平衡轮1203的使用效果,上述平衡轮轮架1208的中心轴线与上述平衡轮支架1201的中心轴线位于同一条直线上。减震弹性体1209呈柱状设置,保证使用效果的前提下,降低制作难度,同时便于减震弹簧1210的安装。上述减震弹性体1209由聚氨酯材料制成,聚氨酯材料的优点,具有以下几个方面:(1)硬度范围宽;(2)强度高;(3)性能的可调节范围大,多项物理机械性能指标均可通过对原材料的选择和配方的调整,在一定范围内变化,从而满足用户对制品性能的不同要求;(4)耐磨,有“耐磨橡胶”的佳称;(5)耐油,聚酯型聚氨酯弹性体的耐油性不低于丁腈橡胶,与聚硫橡胶相当;(6)耐臭氧性能优良;(7)吸震、抗辐射和耐透气性能优。因此,由聚氨酯材料制成的减震弹性体1209能够具有较好的减震作用。

为了进一步降低操作难度,上述高度调节杆1202为螺纹杆,上述锁紧件1204为锁紧螺母,上述高度调节杆1202与上述锁紧件1204之间螺纹连接,螺纹调节精确度更高,能够进一步有效保证平衡轮1203的上下位置,以达到平衡车体的目的。高度调节杆1202与上述平衡轮支架1201一体成型设置,进一步降低高度调节杆1202与上述平衡轮支架1201连接处断裂的概率,保证平衡轮组件的使用寿命,降低使用成本。位于上述锁紧件1204下方的上述高度调节杆1202上安装有带螺纹孔的平衡轮轴承1206,可以通过调节平衡轮轴承1206在高度调节杆1202上的位置来调节平衡轮1203的上下位置,同时平衡轮轴承1206的安装,进一步降低调节难度的同时,还能够降低对高度调节杆1202的磨损,保证高度调节杆1202的使用寿命。为了避免外界物质对平衡轮轴承1206的性能造成影响,在上述平衡轮轴承1206外安装有平衡轮轴承座1205,平衡轮轴承座1205用来保证平衡轮轴承1206的使用效果,进一步增强用户的使用体验。

为了保证平衡轮1203的转动效果,降低平衡轮1203出现故障的概率,在上述平衡轮1203的两个侧边均安装有防尘盖1207,避免灰尘等杂质进入到平衡轮1203内部,对平衡轮1203内部的轴承等部件造成影响。

车体2上安装有座垫4,且座垫4侧座式设计,能够扩大前进后退时的视野范围,上述座垫4下方安装有用于罩设上述驱动系统13的盖板罩3,为了便于对驱动系统13进行检修与维护,降低操作难度,将上述盖板罩3与上述车体2之间可拆卸安装。

座垫4的上方设置有靠垫5,座垫4、靠垫5及盖板罩3均可按照人体工学原理设计,坐感舒适,外型美观,以提升操作人员的使用体验,为了保证使用效果,将盖板罩3一体折弯而成,盖板罩3的上端部盖板罩安装孔30,盖板罩3的下端部设有盖板罩安装部31,上述盖板罩安装部31上设有安装部安装孔310,通过在上述盖板罩安装孔30与上述安装部安装孔310穿设锁紧螺栓等连接件实现上述盖板罩3与上述车体2之间的连接。

由于盖板罩3是覆盖在驱动系统13的上方,为了降低温度对驱动系统13的影响,保证驱动系统13的使用效果,在盖板罩3上还设有盖板散热孔32,盖板散热孔32的设置便于空气流通及散热。由于操作人员的腿部位于盖板罩3处,为了降低温度对操作人员的影响,可将盖板散热孔32的开口可斜向下设置,使热量从底部散出。

为了进一步增强用户的使用体验,本实施例中的踏板组件包括踏板开关10与踏板11,上述踏板开关10安装在上述踏板11上,用来控制搬运车,上述踏板包括脚踏板1101、珍珠棉层1102及皮垫层1103,皮垫层1103耐磨,珍珠棉层1102舒软,将上述珍珠棉层1102与上述皮垫层1103依次覆盖于上述脚踏板1101上,能够增强操作人员的脚感,缓解操作人员由于长期操作搬运车带来的肌肉酸痛,增强使用体验。为了进一步增强踏板组件处的结构强度,在踏板11底部安装有多根踏板加强管1104,踏板加强管1104可为方管或圆管或其他任意形状,多根上述踏板加强管1104分布在上述脚踏板1101底部。

转向系统包括操作手柄6,上述操作手柄6处的上述车体2上设有手柄罩7,上述手柄罩7可拆卸的安装在上述车体2上,可以将手柄罩7使用橡胶材料制成,直接套装在操作手柄6处,橡胶材料弹性大,耐磨性好,在保护操作手柄6的同时还能增强用户的使用体验。

车体2上还设有翻盖8与面板9,为了便于对搬运车进行检修与维护,降低操作难度,将上述面板9与上述车体2之间可拆卸安装,面板9侧边还设有翻盖8,同样的,为了便于对翻盖8下方的零部件进行检修与维护,将上述翻盖8可翻转的安装在上述车体2上且安装在上述面板9的一侧,翻盖8与面板9之间缝隙尽可能的小设置,以降低外界物质对车体2内部的零部件造成影响,保证搬运车的使用寿命,降低用户的使用成本,有利于上述便于维修的电动搬运车在市场上的推广及应用。

面板9包括面板本体90,上述面板本体90上形成面板弧形槽92,上述面板弧形槽92与上述手柄罩7相适配,即手柄罩7与面板本体90相接触的面呈弧形设置,恰好将手柄罩7安装在面板弧形槽92处,一方面美观度高,另一面使用效果更好,能够有效保证操作手柄6的操作幅度,提升用户的使用体验。面板本体90上设有面板本体安装孔900,面板本体安装孔900可设置为沉头螺孔,通过在上述面板本体安装孔900内穿设锁紧螺栓等连接件实现上述面板9与上述车体2之间的连接,锁紧螺栓的设置简单方便易操作,能够有效缩短拆装时间。

面板9还包括面板侧板91,面板侧板91的设置能够进一步的避免外界物质进入到车体2内部,且降低对车体2本身的磨损,上述面板侧板91与上述面板本体90呈角度设置,本实施例中上述面板侧板91与上述面板本体90之间垂直设置,与该处车体2自身的形状相适配,为了保证使用效果,上述面板侧板91与上述面板本体90连接处采用圆角过渡且一体成型设置,能够避免边角对操作人员造成伤害,保证使用过程中的安全性。为了进一步保证安装效果且保证结构强度,面板侧板91设有面板侧板安装孔910,通过在上述面板侧板安装孔910内穿设锁紧螺栓等连接件实现上述面板9与上述车体2之间的连接。

翻盖8包括翻盖本体80,上述翻盖本体80一端设有翻板护板81,上述翻板护板81通过转轴或销轴等转动件可转动的安装在上述车体2上,沿着上述翻板护板81翻转上述翻盖8实现上述翻盖8的开启与关闭,进一步的,还可通过在翻盖本体80内侧设置翻板转轴安装座84,翻板转轴安装座84通过焊接等方式固定在翻盖本体80内侧,并在车体2上安装与翻板转轴安装座84相对应的车体翻板安装座,在翻板转轴安装座84上设置翻板转轴安装孔85,在车体翻板安装座上设置与翻板转轴安装孔85相对应的翻板转轴安装孔,通过在翻板转轴安装孔85内穿设转轴实现翻盖8的开启与关闭,通过翻转翻盖8即可实现对安装在翻盖8下方的零部件进行检修与维护,省时省力,增强使用体验。

为了进一步降低操作难度,在上述翻盖8另一端设有手控板82,上述手控板82上形成有手控槽83,操作人员通过将手探入手控槽83实现对翻盖8的翻转。

为了保证翻盖8的结构强度及其使用效果,将上述翻板护板81与上述手控板82均与上述翻盖本体80一体成型设置。

蓄电池组件包括电瓶14、电瓶门15及用于保护上述电瓶14的电瓶保护装置16,电瓶保护装置16安装在电瓶14与电瓶门15之间,用来降低电瓶14在使用过程中的振动频率,降低噪声的同时保证电瓶14的使用寿命及使用效果,上述电瓶保护装置包括电瓶挡板160与减震垫161,上述减震垫161安装在上述电瓶挡板160上且位于上述电瓶14所在一侧安装,与电瓶14相接触设置。

为了便于减震垫161的安装,降低安装难度,且降低减震垫161在电瓶14振动过程中掉落的概率,保证减震垫161的使用效果,在电瓶挡板160上设有电瓶挡板安装孔1604,将上述减震垫161包括减震部1610及减震安装柱1611,上述减震安装柱1611安装在上述电瓶挡板安装孔1604内,可根据电瓶14与电瓶挡板160之间的距离来调整减震垫161的安装位置。

为了进一步降低操作难度,将上述电瓶挡板安装孔1604为螺纹孔,上述减震安装柱1611为螺纹结构,上述减震安装柱1611与上述电瓶挡板安装孔1604之间螺纹连接,螺纹连接的方式使得减震垫161的安装位置更易控制,同时安装精确度更高,保证减震垫161的使用效果。本实施中的上述减震部1610可由橡胶材料制成,或者在减震部1610外套装由橡胶材料制成的减震套,有效保证减震效果的同时具有耐磨性,能够有效保证减震垫161的使用寿命,降低使用成本。为了保证上述减震部1610与上述减震安装柱1611连接处的结构强度,降低上述减震部1610与上述减震安装柱1611连接处脱落的概率,将上述减震部1610与上述减震安装柱1611一体成型设置。为了安全起见,在电瓶挡板160两侧设有扁铁162,扁铁162可经镀锌处理,能够有效防止腐蚀,两块上述扁铁162对称安装在上述电瓶挡板160两侧。

为了避免对减震垫161的安装造成影响,上述扁铁162的高度低于上述电瓶挡板安装孔1604距上述电瓶挡板160底部的高度设置。为了提高安装效率,将上述电瓶挡板160包括挡板主体1601与挡板安装部1602,上述挡板安装部1602的截面面积小于上述挡板主体1601的截面面积,使挡板安装部1602可快速安装在两块扁铁162之间。挡板主体1601上开设挡板手持部1603,挡板手持部1603呈腰型孔设置,便于操作人员用手提拉电瓶挡板160,降低操作难度。本实施例中的减震垫161可以根据需要,设置为多个。

本实施例中的电动搬运车还包括用于上述电瓶门15开启与关闭的电瓶门插销系统21,安装在具有电瓶门洞150的电瓶门15的一侧,为了保持搬运车的整体的美观度,将插销系统安装在电瓶门15的内侧,即靠近电瓶安装,可通过设置的电瓶门洞150来对电瓶门插销系统进行操作,实现电瓶门15的开启与关闭,该电瓶门插销系统结构巧妙,安装方便,能够快速实现电瓶门的拆装,进而实现电瓶的快速更换,能够有效保证搬运车的工作效率,同时增强用户的使用体验,有利于上述电瓶门插销系统在搬运车技术领域的推广及应用。

电瓶门插销系统包括插销安装座210、插销211、弹性复位件212及圆柱销213,插销安装座210呈向右旋转90度的“U”型结构设置,其具有上插销孔2100与下插销孔2101,上述插销211穿设在上插销孔2100与上述下插销孔2101并延伸至上述插销安装座210下方,插销211的上端实现电瓶门15与车体之间的连接,插销211的下端靠近电瓶门洞150设置,便于操作人员通过电瓶门洞150对插销211进行操作。弹性复位件212为结构简单、安装方便的弹簧,将弹簧安装在上述圆柱销213与下插销孔2101之间,同时套装在上述插销211外,上述圆柱销213固设在上述插销211上,插销211、弹性复位件212及圆柱销213之间相互配合安装,弹性复位件212有一定的压缩量,其提供的预紧力使插销211在没有外力的情况下保持在图1所示的位置。当需要拆卸或者装上电瓶门15时,向下拉插销211,当拆下或者安装完电瓶门15后,再松开插销211,插销211在弹簧的作用下会自动回到原位。

为了便于操作人员下拉插销211,降低操作难度,将上述插销211呈“L”型设置。为了保证弹簧的预紧力均匀作用,上述圆柱销213设置为两个,也可设置为多个,将多个圆柱销213沿插销211的周向等距分布,本实施例中的两个上述圆柱销213沿上述插销211的中心轴线对称设置,或者将圆柱销213设置为一个,直接贯穿上述插销211设置。插销安装座210设有挡销214,上述挡销214与上述圆柱销213之间呈角度设置,挡销214与圆柱销213的设置起到限位作用,能够有效防止将插销211拉出上插销孔2100。本实例中的上述挡销214与上述圆柱销213之间垂直设置,能够有效保证挡销214与圆柱销213所起的限位效果。挡销214的数量与圆柱销213的数量相适配设置,本实施例中同样将挡销214设置为两个,并将上述挡销214位于上述圆柱销213正下方设置。挡销214靠近上述插销安装座210底部设置,以保证插销211的运动行程,保证插销211与车体之间的固定连接关系,降低电瓶门15掉落的概率。此新型插销系统,具有结构简单,操作便捷的优点。

连杆轮架系统20包括与叉架1连接的力臂架201、滚子202、推杆204、力臂块205及承重轮206,上述力臂架201通过第一推杆连接轴209可转动安装在上述推杆204的一端,上述力臂块205通过第二推杆连接轴203可转动安装在上述推杆204的另一端,上述滚子202可转动安装在上述力臂架201,上述承重轮206安装在上述力臂块205,上述力臂块205与上述叉架1之间通过力臂块连接轴207可转动连接,上述力臂架201通过叉架连接轴可转动连接在叉架1上。力臂架201与叉架1连接处形成第一轴点,推杆204与力臂架201连接处形成第二轴点,推杆204与力臂块205连接处形成第三轴点,力臂块205与叉架1连接处形成第四轴点,叉架1在起升状态下会带动第一轴点处的上升,第一轴点处的上升会带动力臂架201,第二轴点在力臂架201上会带动推杆204向远离力臂架201的方向运动,推杆204向前顶出第三轴点与第四轴点会与叉架1一起提升,第三轴点绕第四轴点旋转运动,拉起力臂块205,运动过程中,滚子202一直紧贴车体做横向运动,承重轮206紧贴地面横向运动,能够有效保证叉架使用过程中的稳定性,有利于上述连杆轮架系统在搬运车技术领域的推广及应用。

为了保证承重轮206能够紧贴地面横向运动,承重轮206可以设置为多个,本实施中承重轮206设置为两个,承重轮206在自身重力的作用下紧贴地面作横向运动,保证叉架1使用过程中的稳定性,进而降低被搬运物体被损坏的概率,增强用户的使用体验。力臂架201包括第一力臂块2011与第二力臂块2012,上述第一力臂块2011与上述第二力臂块2012之间连接有连接梁2013,使力臂架连成一个整体,保证力臂架的使用效果。上述第一力臂块2011一端设有第一滚子安装孔2015,上述第二力臂块2012一端设有第二滚子安装孔2016,上述第一滚子安装孔2015与上述第二滚子安装孔2016相对设置,能够保证第一力臂块2011与第二力臂块2012绕第一滚子安装孔2015与第二滚子安装孔2016所在的中心线做同步运动,进而保证滚子202的转动效果。

为了保证叉架连接轴208的安装效果,及保证叉架连接轴208的使用寿命,降低使用成本,在第一力臂块2011与上述第二力臂块2012的另一端设有连接轴套筒2014,便于将叉架连接轴208穿设在连接轴套筒2014内,再将叉架连接轴208的两端与叉架1之间相连接固定,叉架1在起升状态下会带动叉架连接轴208处的上升,叉架连接轴208处的上升会带动力臂架,进而保证叉架1在使用过程中的稳定性。连接轴套筒2014的外形呈圆柱状设置,结构巧妙,便于制作的同时,能够便于叉架连接轴208的安装,为了进一步保证力臂架的结构性能,降低其损坏的概率,在上述第一力臂块2011与上述第二力臂块2012的另一端形成弧形剖面,即形成弧形凹槽,上述连接轴套筒2014的外表面的弧度与弧形凹槽的弧度设置一致,使连接轴套筒2014嵌设在弧形凹槽内,同时,将第一力臂块2011与上述第二力臂块2012均设置呈弧形,使力臂架整体结构更加小巧紧凑,减少对空间的占用,为了进一步保证力臂架的结构强度,降低连接处应力集中的概率,将上述连接轴套筒2014与上述第一力臂块2011、上述第二力臂块2012之间一体成型设置。

连接轴套筒2014下方的上述第一力臂块2011设有用于与推杆204连接的推杆连接孔2018,上述推杆连接孔2018延伸并穿通上述第二力臂块2012上,通过在推杆连接孔2018内穿设连接轴实现与推杆204之间的连接,为了降低推杆204脱落的概率,在上述第一力臂块2011与上述第二力臂块2012上设有推杆定位孔2019,上述推杆定位孔2019靠近上述推杆连接孔2018设置,通过在推杆定位孔2019内穿设转轴,通过在转轴与连接轴上安装定位片来保证连接轴的转动效果,进而保证推杆204的连接效果。为了保证力臂架的使用效果及结构强度,连接梁2013靠近上述第一力臂块2011、上述第二力臂块2012的中心位置设置,还可将上述连接梁2013与上述第一力臂块2011、上述第二力臂块2012一体成型设置。

连接梁2013内设于上述第一力臂块2011、上述第二力臂块2012之间设置,即连接梁2013的上下表面均位于上述第一力臂块2011、上述第二力臂块2012的上下表面之内,为防止使用过程中连接梁2013与车体其他部件产生运动干涉。第一力臂块2011与上述第二力臂块2012上设有滚子定位孔2017,上述滚子定位孔2017靠近上述第一滚子安装孔2015、上述第二滚子安装孔2016设置,滚子定位孔2017的设置方式与上述推杆定位孔2019的设置方式结构类似或一致,主要作用就是为了降低滚子202的转动效果及其脱落的概率。

本实施例中的电动搬运车,结构巧妙,设置供平衡轮1203安装的平衡轮支架1201、高度调节杆1202及锁紧件1204,通过调节锁紧件1204在高度调节杆1202上的位置来控制平衡轮1203的上下位置,以达到平衡车体的目的,能够有效保证搬运车在使用过程中的稳定性,增强用户的使用体验,有利于上述平衡轮在搬运车乃至其他车体技术领域的推广及应用。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现;因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

尽管本文较多地使用了图中附图标记:1、叉架;2、车体;3、盖板罩;30、盖板罩安装孔;31、盖板罩安装部;310、安装部安装孔;32、盖板散热孔;4、座垫;5、靠垫;6、手柄;7、手柄罩;8、翻盖;80、翻盖本体;81、翻板;82、手控板;83、手控槽;84、翻板转轴安装座;85、翻板转轴安装孔;9、面板;90、面板本体;900、面板本体安装孔;91、面板侧板;910、面板侧板安装孔;92、面板弧形槽;10、踏板开关;11、踏板;1101、脚踏板;1102、珍珠棉层;1103、皮垫层;1104、踏板加强管;12、平衡轮组件;1201、平衡轮支架;1202、高度调节杆;1203、平衡轮;1204、锁紧件;1205、平衡轮轴承座;1206、平衡轮轴承;1207、防尘盖;1208、平衡轮轮架;1209、减震弹性体;1210、减震弹簧;1211、减震支板;1212、弹簧靠板;1213、弹簧座;13、驱动系统;14、电瓶;15、电瓶门;150、电瓶门洞;60、电瓶挡板;1601、挡板主体;1602、挡板安装部;1603、挡板手持部;1604、电瓶挡板安装孔;161、减震垫;1610、减震部;1611、减震安装柱;162、扁铁;20、连杆轮架系统;201、力臂架;2011、第一力臂块;2012、第二力臂块;2013、连接梁;2014、连接轴套筒;2015、第一滚子安装孔;2016、第二滚子安装孔;2017、滚子定位孔;2018、推杆连接孔;2019、推杆定位孔;202、滚子;203、第二推杆连接轴;204、推杆;205、力臂块;206、承重轮;207、力臂块连接轴;208、叉架连接轴;209、第一推杆连接轴;21、电瓶门插销系统;210、插销安装座;2100、上插销孔;2101、下插销孔;211、插销;212、弹性复位件;213、圆柱销;214、挡销等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。

- 一种电动液压搬运车的动力装置及电动液压搬运车

- 电动托盘搬运车动力控制总成以及电动搬运车