一种柔性智能汽车线束

文献发布时间:2023-06-19 11:24:21

技术领域

本发明属于汽车技术领域,具体涉及一种柔性智能汽车线束。

背景技术

随着互联网技术、芯片技术和通讯技术的日益发展,汽车正在往电动化、智能化,网联化的趋势加速进化,在此过程中,传统线束作为所有电气信号和电源供给的载体,存在以下问题:

1、加工工艺复杂,生产自动化效率低;

2、物料成本和加工成本费用高;

3、产品一致性差;

4、线束布置和整车交互繁多,占用了整车很多布置空间;

5、整车装配过程复杂;

6、线束的重量和价格偏高,影响整车成本;

为解决上述问题,本申请中提出一种超级柔性汽车线束。

发明内容

本发明的目的是为解决背景技术中存在的技术问题,提出一种超级柔性汽车线束,具有安装轻便稳定和全自动化生产等特点。

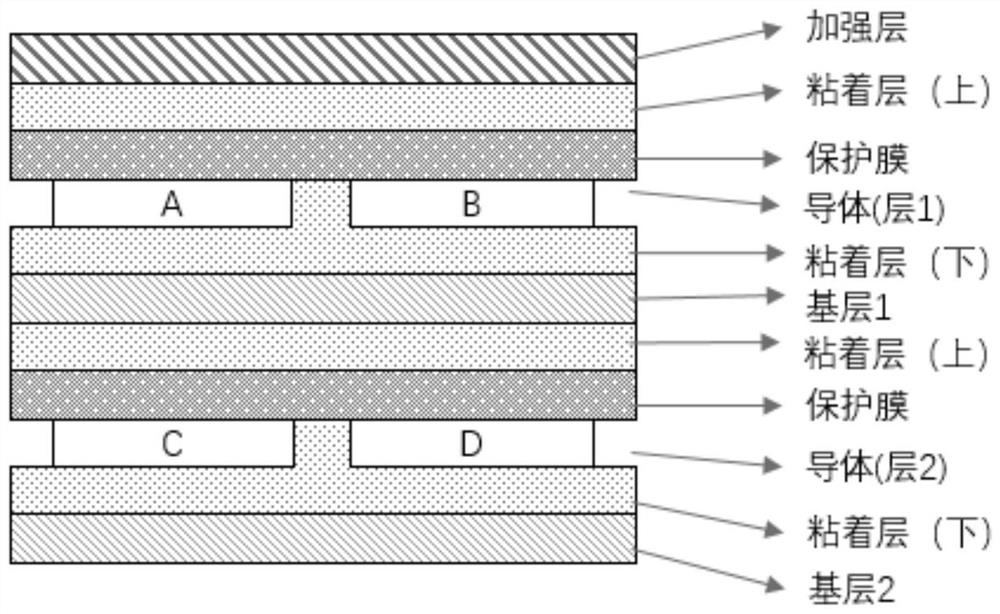

本发明提供的超级柔性汽车线束(简记为SFH),采用类似FPC的生产工艺,通过加宽并加粗铜箔层的尺寸来实现电流和信号的电气传递要求,实现数据和电源信号传输。具体地,所述超级柔性汽车线束,可以是单层(单片)结构,也可以是多层(多片)结构;包括:N个单元层和加强层组成,所述单元层包括基层、导体层和保护膜;基层与导体层之间有粘附层,将基层与导体层粘合在一起;导体层上面的保护膜;上、下两个单元层之间有粘附层,将两者粘附在一起;加强层在N个单元层的最上面,加强层与最上面一单元层之间由粘附层粘合。

各个单元层中,导体层有多条导体并行排布,相邻两条导体之间有适当间隙,来消除信号之间的干扰,并有利于导体之间的散热。

本发明中,当N为1时,为单层结构,参见图4所示。对于两层结构,参见图5所示。以此类推。N的大小可以根据具体需要确定,通常可为3-4。

本发明中,所述导体层为铜箔层,线路铜层厚度为100-200微米,线宽为2mm以上,实现传统车用导线持续5A以上的持续过电流能力。

导体覆铜是目前FPC主流使用压延铜或者电解铜。考虑到SFH在汽车环境使用中,需要有良好的机械性和电气性能,因此,采用高纯度的延压铜的方案。线路铜层厚度从FPC的12-70微米提高到100-200微米,线宽从微米级提高到2mm以上,实现传统车用导线持续5A以上的持续过电流能力。10~20倍的传统FPC线束铜的厚度及宽度来满足汽车线束的应用与需求。耐电流能力从传统FPC的A级提升至10A级以上水平,实现车载中等负荷工作负载的电流传输能力。

本发明中,所述基层、保护膜,需符合车规级导线绝缘层同等性能要求,具体根据SFH使用的车辆部位及电性能需求,具体选择聚氯乙烯(PVC)、聚乙烯、交联聚乙烯(XLPE)、聚丙烯等材料。其中,PVC以其工艺方便、综合机电性能好、阻燃性能好、成本低等优点,在低压电缆中仍得到了广泛的应用,可应用于车内干区的布置位置;聚乙烯以其优异的电性能、耐潮湿性、耐冷性和中等的力学性能而被广泛应用于电缆绝缘和户外电缆护套中,可应用于车外远离热区的部位;交联聚乙烯以其优异的电性能和机械性能被广泛应用于中、高压电缆的绝缘,可应用于车辆外部大电流及需要弯折震动的部位;聚丙烯因其优越的电性能、良好的耐高温和耐油性能,常用于通信电缆和油井电缆的绝缘,也是电话和计算机软绳的首选绝缘材料。

本发明中,所述加强层,在用于加强SFH的同时,提供固定结构实现与车辆钣金或塑料件的卡接固定,提升SFH在车辆环境中装配的多样性,实现SFH主体和接插件区域不同材料加强。在不影响端部触点位置焊接强度的前提下,尽量使主体硬度更高,同时,在加强层的端部处具有适当的柔性和挠度,用于吸收车辆震动环境下的应力。

本发明中,所述粘着层,其中可以掺杂金属材质细粒,用于消除上下层导体及同层左右导体间EMC影响;

和传统FPC导体相比,由于铜箔层的厚度和宽度更为宽大,对于铜箔层在整个柔性线束中的固定强度提出了更高的要求,因此,粘附层材料需使用耐高温、粘着强度更高、柔性更好的材质。

各层相互之间加上电磁信号隔离层(保护膜),可避免信号的传递在层与层之间无电磁互扰。

本发明中,在需要实现多路导体共点连接的情况下,通过导体的排布设计共同引出到同一位置,使用车规级Pack接插件焊接工艺来实现共点连接。这样,既符合传统线束设计,也便于问题的排查与检修。

SFH是以FPC为载体、以汽车及传统线束工艺流程为结合体的新型汽车传导体,可以认为是简化版的满足汽车电流及信号传输要求的汽车FPC线束。与传统FPC相比,线的排布,充分考虑DFM及生产效率的合理性,去除了传统多层FPC的连接各层导体的打孔及镀铜工艺,避开层与层之间的导通设计。

本发明中,采用多片式SFH的组合(记为MSFH),可通过耐高低温性能良好的双面胶来实现贴合,多片式SFH的贴合实现了传统线束KSK的模块化制造理念,可以与车辆配置状态有选择性的来实现不同SFH的组合,从而实现模块化制造和精益化生产。MSFH与车辆界面的装配与固定可同样使用双面胶固定的方式来实现,也可用过底层SFH边缘打孔,通过pushpin卡扣固定于车身金属钣金或内饰件。

在车辆多种传输介质同时存在的情况下,例如以太网电缆,LVDS电缆,Fakra电缆。本发明可与这些特殊电缆共存,使用胶带束缚固定,并考虑传统汽车卡扣固定或线槽固定方案。

SFH在和车规级接插件连接采用两种实现方式:

(1)PIN针在支撑结构下与SFH的柔性导体焊接方式来实现,可实现自动化生产;在端子支撑结构上设计塑料卡夹,用以固定柔性线束的外部加强层,保证SFH和端子支撑结构之间的连接刚度,如图6所示;SFH的导体层和端子之间采用激光焊接技术来保证机械强度和电气稳定性;激光焊接后使用塑胶molding(请附注中文)工艺把接插件的PIN针部位以及SFH的焊接部位整体molding,从而实现密封和强度保持;(在无防水要求区域也可设计塑料外壳包覆于molding部位,提高维修性);

(2)传统车规级公端PIN针在PCB板的转接结构下实现与SFH导体的连接,SFH导体与PCB之间使用激光焊接技术,PCB上激光焊接部位的前端设计塑料卡夹结构,用以固定SFH的外部加强层,保证SFH和PCB之间的连接刚度;整体装配后使用molding工艺把接插件的PIN针部位以及SFH的焊接部位整体molding,从而实现密封和强度保持;(在无防水要求区域也可设计塑料外壳包覆于molding部位,提高维修性)。

本发明设计的柔性智能汽车线束(SFH),将FPC的理念应用到智能汽车的电气环境,结合传统线束和整车电器架构特点,提出了“超级柔性汽车线束”的理念,(1)此超柔线束采用Push Pin和粘胶结合的固定方式;在某些路径设计上有以太网线或高速信号线共同存在的情况下,设计轻便型线束支架来包覆和固定;(2)此超柔线束采用分段式生产和装配理念,结合KSK的线束理念,实现模块化配置和选装、精益化生产和智能化检测;(3)此超柔线束可设计1-4层导体层,取决于车载域控制器的电器接口的Pinout需求,同时考虑超柔导体本身EMC和散热的因素;(4)此超柔导线导体所在的每一层组合都由基层、粘着层、保护膜组成,并在粘着层中掺杂金属材质细粒来消除上下层导体及同层左右导体间EMC影响;(5)此超柔导线需满足车规级柔性、强度、导电性、高低温及EMC等要求,满足车辆耐久性的要求;(6)超柔线束SFH的接插件使用SFH导体与传统汽车线束接插件并排式自动化焊接来实现,在焊接区域外部使用molding工艺一体化成型。

本发明的上述技术方案具有如下有益的技术效果:

超柔汽车线束SFH实现了制造的自动化,标准化,智能化,符合国家对于工业4.0智能制造的发展路线。MSFH在汽车线束行业的应用减少了汽车线束系统的重量,提升了车辆装配的效率,有益于新能源汽车节能增续航以及传统汽车节能减排。SFH的系列化产品的开发,可实现定制化预生产,多厂家铺开生产,线束生产厂商只需根据OEM的选型实现MSFH的模块化组装及测试,大大减少了人力投入和复杂的工艺环节,从而减少了整车成本和购车成本。MSFH实现端到端的连接,和SOA软件定义汽车新型架构下域控制器的方案契合,从本质上改变了汽车连接技术从传统的导线时代往集成电路时代的过渡,顺应汽车工业的发展趋势,变革了整个汽车线束行业。

超柔汽车线束的SFH柔性导体部分的生产制造工艺不同于传统的FPC生产工艺和工艺。传统的FPC生产工艺流程繁多,核心工艺在显影、蚀刻和去膜的过程。如图7所示,列举双面镀层FPC的工艺工序。传统FPC的不同生产工位未形成流水线,分布在独立的房间或不同楼层。各工位之间衔接效率低,工位与工位之间难以平衡达到最高生产效率。超柔汽车线束SFH采用简化的FPC核心生产工艺并植入传统汽车生产流程,实现TS-16949体系化管理。D.E.S(显影、蚀刻和去膜)的过程使用FPC的完成过程。其余生产工艺都实现流水线化,后续考虑以自动化设备来实现工位和工位之间的物料传递与精准追溯。SFH的生产制程流程如图8所示。

附图说明

图1为本发明在整车内的概念布置图。

图2为本发明图1的局部放大3D状态示意图。

图3为本发明图1的局部放大2D状态示意图。

图4为本发明图1的单层导体示意图。

图5为本发明图1的双层导体示意图。

图6为本发明图1的接插件部分示意图。

图7为传统型FPC生产工艺流程。

图8为本发明设计的车规级SFH生产流程示意图。

图中标号;1为第一层导体;2为第二层导体;3为第三层导体;4为第四层导体;5为SFH外层卡夹;6为SFH导体与接插件端子焊接部位;7为接插件端子固定支撑架;8为接插件本体。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

如图1-3所示,阐述了一种新型汽车线束的概念,从传统的劳动密集型线束制造转变为自动化制造的产品。线束的形态也演变为类似消费类产品的连接方式,并在车辆环境中分段式的布置(如图1),和电器件之间实现端到端的连接。SFH线束与车身环境的装配方式目前考虑使用耐高低温双面胶来实现固定,同时也可采取与传统线束类似的线槽等来实现固定保护。

如图4-5所示,例举了单层导体和双层导体的SFH界面布置形式,从层与层之间的关系可以看出,SFH的生产工艺将会与传统线束完全不同,可理解为层级式的并行式自动化生产替代复杂工艺流的推动式生产。层与层之间的工艺过程参照FPC的生产工艺,在符合SFH车规级测试要求的前提下改良每一层的基材和工艺流,具体实现形式会在此发明实现过程中逐步实现。

如图6所示,此新型SFH接插件实现了与SFH之间的连接,加强固定结构5、7与接插件相对固定于一体,使接插件的PIN与SFH的导体层1、2、3、4稳固连接。在整个总成件的外围考虑直接Molding或者使用塑料外壳进行包覆固定,来实现接插件、端子、柔性导体和SFH的高鲁棒性连接。

- 一种柔性智能汽车线束

- 一种柔性环保型汽车线束用电缆