一种大型金属构筑物表面附着物清理打磨装置

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及附着物清理的技术领域,特别涉及一种大型金属构筑物表面附着物清理打磨装置。

背景技术

钢铁构筑物为各类大型建设常用结构,其应用环境通常为高空、深海等环境,一旦钢铁构筑物内部出现损伤,人们无法将直接或长时间参与修复,由其深海环境下的钢铁构筑物,常被各类富含酸碱特性的海生物附着生长并侵蚀其表面进而形成凹坑甚至裂痕,此类伤痕如不及时检测并修复将影响钢铁构筑物力学性能乃至使用寿命,然而深海环境人们难以展开修复工作,近些年基于ROV\AUV等水下机器人技术在深海工程中的应用,海生物打磨修复装置配合水下机器人机械手的使用使得深海无人作业得以实现,即清理打磨装置在多轴机械手的加持下即可完成水下钢铁构筑物表面附着物的清理打磨,同样基于此类工程解决方案的清理打磨装置适用于人们无法直接参与复杂环境工况下钢铁构筑物的清理打磨工作。

但是现有设备清理设计效果不佳,譬如部份设备利用切刀对附着物进行清理,但只能实现大块附着物的清除,另外有部份设备用于对附着物进行精细化清除,但只能针对附着物覆盖量较少的情况,即现有技术的清理效果欠佳,无法对附着物实现最优化清理,为此急需一种能够解决此问题的技术方案。

发明内容

本发明的目的在于提供一种大型金属构筑物表面附着物清理打磨装置,以解决现有技术对附着物清理效果欠佳的问题。

为了解决上述技术问题,本发明提供了一种大型金属构筑物表面附着物清理打磨装置,包括打磨机构、切割机构和驱动机构;所述打磨机构与所述切割机构并排布置;所述打磨机构包括打磨件和打磨转动轴,多个所述打磨件围绕所述打磨转动轴呈周向布置,所述打磨转动轴与所述驱动机构连接,所述打磨转动轴的自转用于带动多个所述打磨件进行周向转动;所述切割机构包括切刀和切割转动轴,所述切刀的切割部位围绕所述切割转动轴呈周向布置,所述切割转动轴与所述驱动机构连接,所述切割转动轴的自转用于带动所述切刀自转;所述驱动机构用于驱动所述打磨转动轴和所述切割转动轴转动。

在其中一个实施例中,所述打磨件设有刷毛,多个所述打磨件排列布置为多排,以此形成多排所述刷毛围绕所述打磨转动轴呈周向布置。

在其中一个实施例中,所述打磨件包括拨动器和所述刷毛,所述刷毛设于所述拨动器上,所述拨动器设有缺口,所述缺口内设有扭簧;所述打磨机构还包括定位板、定位轴、第一限位轴和第二限位轴,两块所述定位板相对布置,所述打磨转动轴、多根所述定位轴、多根所述第一限位轴和多根所述第二限位轴均穿过两块所述定位板连接固定;多根所述定位轴围绕所述打磨转动轴呈周向布置,多根所述定位轴分别穿过多排所述打磨件,以使多排所述打磨件的所述扭簧分别套于多根所述定位轴外;每排所述打磨件的相对两侧均分别设有所述第一限位轴和所述第二限位轴,每排所述打磨件的一侧均通过所述扭簧与所述第一限位轴弹性抵接,每排所述打磨件相对的另一侧均通过所述拨动器与所述第二限位轴弹性抵接。

在其中一个实施例中,所述打磨机构还包括打磨限位片,所述打磨限位片为圆形,两块所述打磨限位片分别设于两块所述定位板相背离的表面,在所述打磨限位片的径向方向上,所述刷毛延伸至所述打磨限位片的周侧外。

在其中一个实施例中,所述打磨转动轴的两端分别穿过两块所述打磨限位片,两块所述打磨限位片均以可自转的方式与所述打磨转动轴装配。

在其中一个实施例中,所述切刀设有多个呈三角状的刀位,多个所述刀位在所述切刀上呈周向间隔排列布置,多片所述切刀并排布置,所述切割转动轴穿过多片所述切刀,所述切割转动轴与多片所述切刀连接固定。

在其中一个实施例中,所述切割机构还包括切割限位片,所述切割限位片为圆形,两块所述切割限位片分别设于多片所述切刀的相对两侧,在所述切割限位片的径向方向上,所述刀位置于所述切割限位片的周侧内。

在其中一个实施例中,所述切割转动轴的两端分别穿过两块所述切割限位片,两块所述切割限位片均以可自转的方式与所述切割转动轴装配。

在其中一个实施例中,所述驱动机构包括驱动电机和驱动同步轮,所述驱动机构的输出轴与所述驱动同步轮连接,所述打磨转动轴的端部连接有打磨同步轮,所述切割转动轴的端部连接有切割同步轮,所述驱动同步轮、所述打磨同步轮和所述切割同步轮外套有同步带。

本发明的有益效果如下:

由于所述切割转动轴的自转用于带动所述切刀自转,所述切刀的自转能够实现附着物的初步清除,而所述打磨转动轴的自转用于带动多个所述打磨件进行周向转动,则利用打磨件实现附着物的精细化清理,从而切实解决了现有技术对附着物清理效果欠佳的问题。

附图说明

为了更清楚地说明本发明的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

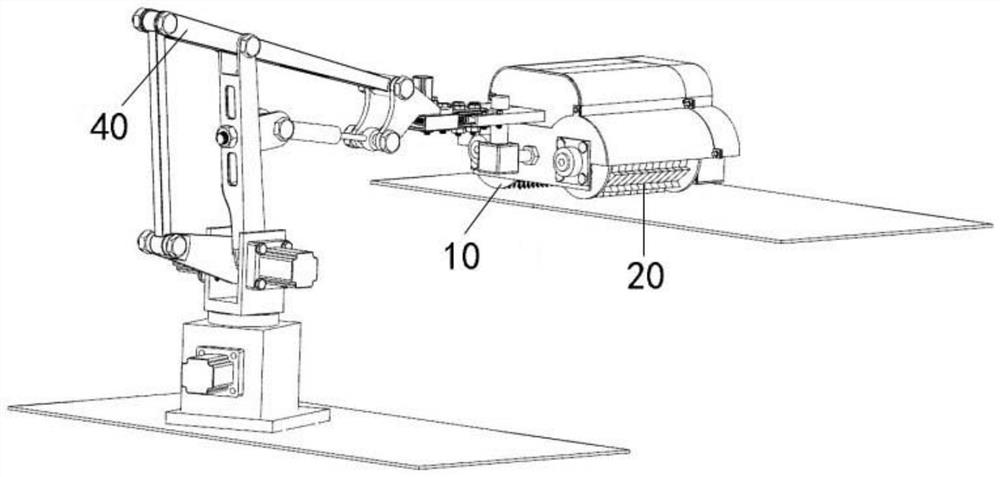

图1是本发明大型金属构筑物表面附着物清理打磨装置实施例提供的结构示意图;

图2是图1的驱动机构结构示意图;

图3是图1的打磨机构结构示意图;

图4是图3的打磨件结构示意图;

图5是图3的打磨件活动状态示意图一;

图6是图3的打磨件活动状态示意图二;

图7是图1的切割机构示意图。

附图标记如下:

10、打磨机构;11、打磨件;111、刷毛;112、拨动器;113、缺口;114、扭簧;12、打磨转动轴;13、定位板;14、定位轴;151、第一限位轴;152、第二限位轴;16、打磨限位片;

20、切割机构;21、切刀;211、刀位;22、切割转动轴;23、切割限位片;

30、驱动机构;31、驱动电机;32、驱动同步轮;33、有打磨同步轮;34、切割同步轮;35、同步带;

40、机械臂。

具体实施方式

下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述。

本发明提供了一种大型金属构筑物表面附着物清理打磨装置,实施例如图1、图2、图3和图7所示,包括打磨机构10、切割机构20和驱动机构30;打磨机构10与切割机构20并排布置;打磨机构10包括打磨件11和打磨转动轴12,多个打磨件11围绕打磨转动轴12呈周向布置,打磨转动轴12与驱动机构30连接,打磨转动轴12的自转用于带动多个打磨件11进行周向转动;切割机构20包括切刀21和切割转动轴22,切刀21的切割部位围绕切割转动轴22呈周向布置,切割转动轴22与驱动机构30连接,切割转动轴22的自转用于带动切刀21自转;驱动机构30用于驱动打磨转动轴12和切割转动轴22转动。

在进行应用时,打磨机构10和切割机构20均放置于需要进行附着物清理的平面上,然后通过驱动机构30控制打磨机构10和切割机构20进行附着物的清除,并可通过机械臂40等设备控制打磨机构10和切割机构20进行移动;譬如在切割机构20进行工作的过程中,由于切刀21在进行自转,所述切刀21能够对体积较大的附着物进行清除;而在大附着物清除完毕后,则可控制装置进行移动,以利用打磨机构10进行精细化打磨处理,此时由于体积较大的附着物已经清除,所以打磨件11的转动则能够实现更好的打磨效果,从而大大提高了对附着物的清除效果,切实解决了现有技术对附着物清理效果欠佳的问题。

如图3和图4所示,打磨件11设有刷毛111,多个打磨件11排列布置为多排,以此形成多排刷毛111围绕打磨转动轴12呈周向布置。

具体的,刷毛111设于打磨件11外侧面上,多个打磨件11在一直线方向上并排布置,由于每排打磨件11的刷毛111朝向均为径直朝外,从而使得多排刷毛111往打磨转动轴12的各个方向外延伸,确保了多排刷毛111的转动能够实现全面的打磨处理;而且刷毛111具有较好的弹性形变能力,也便于与各种应用环境进行适配使用。

如图3至图6所示,打磨件11包括拨动器112和刷毛111,刷毛111设于拨动器112上,拨动器112设有缺口113,缺口113内设有扭簧114;打磨机构10还包括定位板13、定位轴14、第一限位轴151和第二限位轴152,两块定位板13相对布置,打磨转动轴12、多根定位轴14、多根第一限位轴151和多根第二限位轴152均穿过两块定位板13连接固定;多根定位轴14围绕打磨转动轴12呈周向布置,多根定位轴14分别穿过多排打磨件11,以使多排打磨件11的扭簧114分别套于多根定位轴14外;每排打磨件11的相对两侧均分别设有第一限位轴151和第二限位轴152,每排打磨件11的一侧均通过扭簧114与第一限位轴151弹性抵接,每排打磨件11相对的另一侧均通过拨动器112与第二限位轴152弹性抵接。

在此实施例中,多根定位轴14会分别穿过多排打磨件11,从而实现打磨件11的安装固定,而且打磨件11还能在定位轴14上实现转动;而在设置第一限位轴151和第二限位轴152后,若打磨件11在受力后往第一限位轴151的方向转动,只要推动打磨件11转向第一限位轴151的作用力消失,扭簧114与第一限位轴151的接触将可驱动打磨件11复位,类似的,若打磨件11在受力后往第二限位轴152的方向转动,只要推动打磨件11转向第二限位轴152的作用力消失,打磨件11与第二限位轴152的接触将可驱动打磨件11复位。

如图2、图3、图5和图6所示,打磨机构10还包括打磨限位片16,打磨限位片16为圆形,两块打磨限位片16分别设于两块定位板13相背离的表面,在打磨限位片16的径向方向上,刷毛111延伸至打磨限位片16的周侧外。

在进行打磨处理时,打磨限位片16会与需要进行打磨的平面进行抵接,所以打磨限位片16的设置将能实现对打磨件11的保护,以避免拨动器112与附着物产生接触,而刷毛111延伸至打磨限位片16的周侧外,则确保了刷毛111与附着物的接触充分。

如图3所示,打磨转动轴12的两端分别穿过两块打磨限位片16,两块打磨限位片16均以可自转的方式与打磨转动轴12装配。

由于两块打磨限位片16能够实现自转,所以驱动本发明装置进行移动时,打磨限位片16将能与平面实现滚动抵接,即在确保对拨动器112实现保护的前提下,也实现了装置的顺畅移动。

如图7所示,切刀21设有多个呈三角状的刀位211,多个刀位211在切刀21上呈周向间隔排列布置,多片切刀21并排布置,切割转动轴22穿过多片切刀21,切割转动轴22与多片切刀21连接固定。

在设置刀位211为三角状后,则使得切刀21的切割部位足够锋利,而非切割部位则坚厚刚韧;而且由于此实施例设置多块切刀21并排设置,所以在需要维护时,只需对有问题的切刀21进行更换,从而避免了进行整体更换,以此降低了维护成本。

如图2和图7所示,切割机构20还包括切割限位片23,切割限位片23为圆形,两块切割限位片23分别设于多片切刀21的相对两侧,在切割限位片23的径向方向上,刀位211置于切割限位片23的周侧内。

在进行打磨处理时,切割限位片23会与需要进行附着物切割的平面进行抵接,所以能够避免切刀21与平面产生接触,在确保能够对附着物进行切除的情况下,也实现了对切刀21的保护,其中,此实施例优选设置切刀21的半径小于切割限位片23的半径1mm,以此确保切刀21对附着物的切割效果良好。

如图7所示,切割转动轴22的两端分别穿过两块切割限位片23,两块切割限位片23均以可自转的方式与切割转动轴22装配。

由于两块切割限位片23能够实现自转,所以驱动本发明装置进行移动时,切割限位片23将能与平面实现滚动抵接,即在确保对切刀21实现保护的前提下,也实现了装置的顺畅移动。

如图2、图3和图7所示,驱动机构30包括驱动电机31和驱动同步轮32,驱动机构30的输出轴与驱动同步轮32连接,打磨转动轴12的端部连接有打磨同步轮33,切割转动轴22的端部连接有切割同步轮34,驱动同步轮32、打磨同步轮和切割同步轮34外套有同步带35。

所以当驱动电机31进行工作时,驱动电机31将可通过同步带35带动打磨同步轮和切割同步轮34进行转动,从而实现了对打磨机构10和切割机构20的同步驱动,不但提高了装置结构紧凑性,也提高了对附着物的清除效率。

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

- 一种大型金属构筑物表面附着物清理打磨装置

- 一种大型金属构筑物表面附着物清理打磨装置