用于阵列天线T/R组件装配的执行器、装配系统及方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明属于雷达制造技术领域,具体涉及一种用于阵列天线T/R组件装配的执行器、装配系统及方法。

背景技术

高精密一体化阵列天线是预警探测系统的关键组成部分,其作用相当于国防系统的“眼睛”,在现代战争中有着举足轻重的地位。阵列天线一般由成千上万个单元——即T/R组件组成,准确装配数量众多的T/R组件关系着阵列天线的性能。然而,据发明人了解,目前市面上尚无用于阵列天线装配的自动化设备,装配仍以人工为主,存在装配质量差、周期长、效率低等问题。同时,其他领域的自动化装配方案普遍不适用或无法满足T/R组件的装配要求,如中国专利CN107538208A提出一种采用机器视觉的拧螺丝机械手,通过手眼相机实时校正螺钉坐标,但是拧紧螺钉的过程使用的是开环控制的拧紧方法,螺钉轴向预紧力的控制精度无法满足T/R组件的装配要求。

发明内容

为满足阵列天线装配的自动化和高精度要求,本发明提出一种用于阵列天线T/R组件装配的执行器、装配系统及方法。

本发明所采用的技术方案为:

用于阵列天线T/R组件装配的执行器,包括上基板、真空吸盘、工业相机、镜头、环形光源、两第一托板、两行程可读气缸、两气动夹头和两直流电机;

所述上基板水平设置,所述上基板后侧左右各垂直固定有一后侧板,每一后侧板内侧面上均固定有竖直方向的直线导轨;第一托板呈L形,所述两第一托板各自的长段分别与两直线导轨的滑块固定连接;

所述两第一托板各自的短段上端面固定有扭矩传感器,所述两第一托板各自的长段内侧位于对应扭矩传感器上方垂直固定有第二托板,每一第二托板上端面均固定有行星减速器,行星减速器的输出轴向下插入对应的扭矩传感器中;扭矩传感器的输出轴向下穿过对应第一托板的短段,并通过波纹管联轴器连接有电批头;所述两直流电机的输出轴向下插入对应行星减速器中,每一直流电机尾部均安装有磁电式编码器;

所述上基板下端面中间位置垂直固定有将所述两直流电机和所述两直线导轨分隔开的分隔板;所述两行程可读气缸分别固定在所述上基板下端面前侧左右位置,所述两行程可读气缸的输出轴分别与所述两第一托板各自的短段末端固定连接;

所述分隔板底部固定有吸盘支架板,所述真空吸盘固定在所述吸盘支架板下方;两后侧板底部各固定有一蛇形板,两蛇形板末端弯折延伸至所述真空吸盘左右侧,所述两气动夹头分别固定在所述两蛇形板末端底部,气动夹头与对应电批头同轴线;

所述工业相机固定在一角型固定板外侧,所述环形光源上端面固定有槽型固定板,所述角型固定板和所述槽型固定板一同通过螺栓固定于所述分隔板底部,所述工业相机位于所述环形光源上方;所述镜头与所述工业相机螺纹连接。

进一步地,后侧板上部弯折,并通过螺钉与所述上基板相固定;直线导轨通过螺栓固定在后侧板上;滑块与第一托板的长段通过螺钉固定;磁电式编码器通过螺钉固定在直流电机尾部;第二托板与第一托板长段通过螺钉固定;扭矩传感器与第一托板短段通过螺钉固定;行程可读气缸与所述上基板通过螺栓固定;行程可读气缸的输出轴末端设置有螺纹,通过螺母与第一托板短段末端固定;所述吸盘支架板上端通过螺钉固定在所述分隔板底部,所述真空吸盘通过双螺母与所述吸盘支架板相固定;蛇形板通过螺栓固定在后侧板上,气动夹头通过螺母固定在蛇形板末端;所述工业相机与所述角型固定板通过螺钉固定,所述环形光源与所述槽型固定板通过螺钉固定。

用于阵列天线T/R组件装配的装配系统,包括底座、机械臂、真空发生系统、系统控制器和上述的执行器;所述机械臂安装在所述底座上,所述上基板与所述机械臂末端法兰连接;

所述真空发生系统包括气源、供给阀、破坏阀、节流阀和真空发生器,所述供给阀分别连接所述真空发生器的供气口和所述气源;所述破坏阀分别连接所述节流阀的进气口和所述气源,所述节流阀的出气口与所述真空吸盘相连;所述真空发生器的真空通口与所述真空吸盘相连;所述系统控制器用于控制所述机械臂、所述真空发生系统和所述执行器实现T/R组件在阵面背板中的装配。

用于阵列天线T/R组件装配的装配方法,包括如下步骤:

步骤a、相机标定,实时获取图像并通过轮廓检测与模板匹配方法,识别T/R组件;

步骤b、系统控制器控制机械臂,使真空吸盘抓取T/R组件存储库中的T/R组件,并移动至阵面背板上方;

步骤c、图像采集并检测螺纹孔位置,根据检测结果,系统控制器控制机械臂移动至目标位置,将T/R组件对准阵面背板中的电连接器并插入,插入后真空吸盘与T/R组件脱离;

步骤d、两行程可读气缸同时向下运动,两直流电机工作带动电批头旋转,电批头将螺钉旋入T/R组件的装配孔中,在拧紧过程中,行程可读气缸和扭矩传感器分别记录拧紧过程中反馈的轴向进给量信号和扭矩信号,以控制螺纹轴向预紧力达到装配要求。

进一步地,步骤d中,通过两行程可读气缸控制两端轴向进给量差值小于0.01mm。

进一步地,步骤d中,当扭矩传感器检测到扭矩激增时,系统控制器控制直流电机进一步地拧紧,直到两侧扭矩T

C={(T1,T2)|Tmin1≤T1≤Tmax1,Tmin2≤T2≤Tmax2},其中,Tmin1和Tmax1分别为一侧螺钉满足疲劳性能的最小拧紧扭矩和最大扭紧扭矩,Tmin2和Tmax2分别为另一侧螺钉满足疲劳性能的最小拧紧扭矩和最大扭紧扭矩;扭矩单位为N·m。

本发明的有益效果在于:

本发明采用机器视觉识别,引导机械臂(机器人)抓取T/R组件并对装配位置进行定位,通过系统控制器控制执行器拧紧螺钉进行固定,全程自动完成,大幅提高了装配效率、减少了人为因素对装配质量的影响。执行器执行时,采用两侧同时进给螺钉的方法,便于控制T/R组件装配时的姿态,避免了单侧进给螺钉产生的T/R组件两侧轴向预紧力不易控制的问题。同时,拧紧过程使用力/位移耦合控制,相比于传统单一力矩控制的方法,提升了螺钉轴向预紧力的控制精度,兼顾了螺纹装配的振动防脱和长疲劳寿命。本发明适用于阵列雷达制造过程中的智能装配。

附图说明

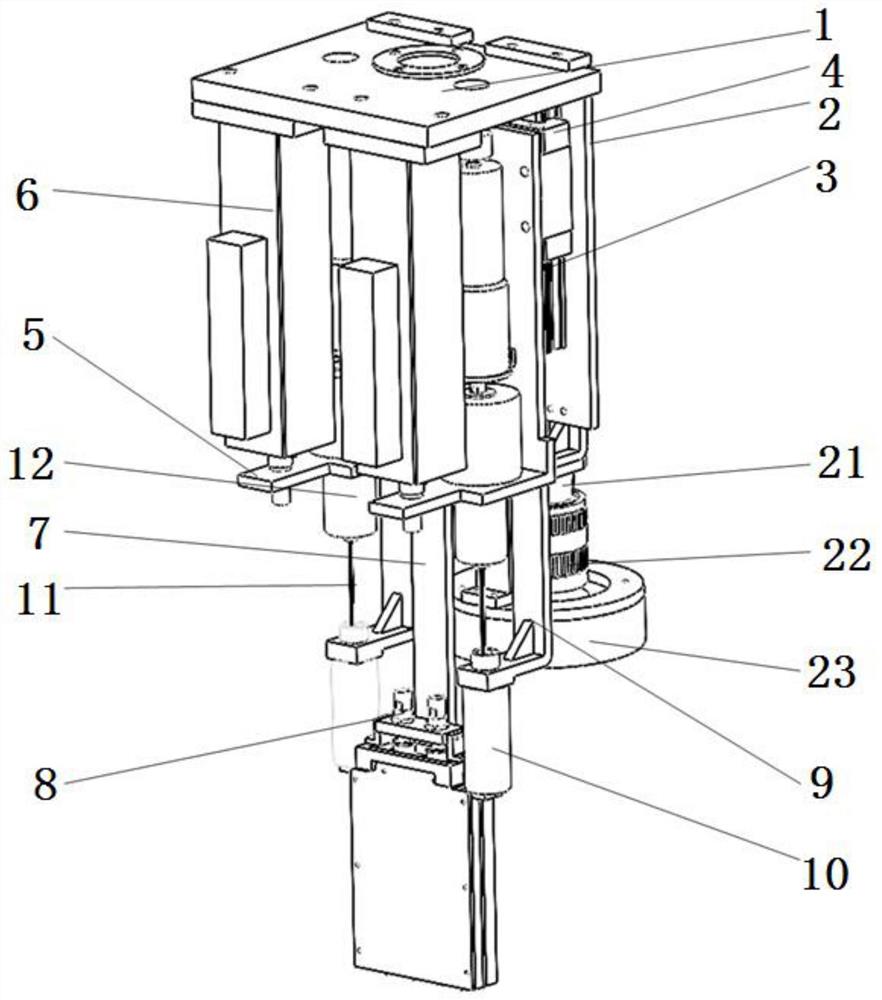

图1为执行器的结构示意图;

图2为图1的侧视图;

图3为装配系统的结构示意图;

图4为真空发生系统的结构示意图;

图5为扭矩示意图;

附图标记:1-上基板,2-后侧板,3-直线导轨,4-滑块,5-第一托板,6-行程可读气缸,7-吸盘支架板,8-真空吸盘,9-蛇形板,10-气动夹头,11-电批头,12-波纹管联轴器,13-扭矩传感器,14-第二托板,15-行星减速器,16-直流电机,17-磁电式编码器,18-分隔板,19-角型固定板,20-槽型固定板,21-工业相机,22-镜头,23-环形光源,24-底座,25-机械臂,26-T/R组件,27-阵面背板。

具体实施方式

下面结合附图和具体的实施例对本发明的用于阵列天线T/R组件装配的执行器、装配系统及方法作进一步地详细说明。

如图1和图2所示,用于阵列天线T/R组件装配的执行器,包括上基板1、真空吸盘8、工业相机21、镜头22、环形光源23、两第一托板5、两行程可读气缸6、两气动夹头10和两直流电机16。

上基板1水平设置,上基板1后侧左右各垂直固定有一后侧板2,每一后侧板2内侧面上均固定有竖直方向的直线导轨3。第一托板5呈L形,两第一托板5各自的长段分别与两直线导轨3的滑块4固定连接。

两第一托板5各自的短段上端面固定有扭矩传感器13,两第一托板5各自的长段内侧位于对应扭矩传感器13上方垂直固定有第二托板14,每一第二托板14上端面均固定有行星减速器15,行星减速器15的输出轴向下插入对应的扭矩传感器13中。扭矩传感器13的输出轴向下穿过对应第一托板5的短段,并通过波纹管联轴器12连接有电批头11。两直流电机16的输出轴向下插入对应行星减速器15中,每一直流电机16尾部均安装有磁电式编码器17。

上基板1下端面中间位置垂直固定有将两直流电机16和两直线导轨3分隔开的分隔板18。两行程可读气缸6分别固定在上基板1下端面前侧左右位置,两行程可读气缸6的输出轴分别与两第一托板5各自的短段末端固定连接。行程可读气缸6输出轴(气缸杆)推动第一托板5和滑块4沿着直线导轨3上下移动。

分隔板18底部固定有吸盘支架板7,真空吸盘8固定在吸盘支架板7下方。两后侧板2底部各固定有一蛇形板9,两蛇形板9末端弯折延伸至真空吸盘8左右侧,两气动夹头10分别固定在两蛇形板9末端底部,气动夹头10与对应电批头11同轴线。

工业相机21固定在一角型固定板19外侧,环形光源23上端面固定有槽型固定板20,角型固定板19和槽型固定板20一同通过螺栓固定于分隔板18底部,工业相机21位于环形光源23上方。镜头22与工业相机21螺纹连接。

本实施例中,后侧板2上部弯折,并通过螺钉与上基板1相固定。直线导轨3通过螺栓固定在后侧板2上。滑块4与第一托板5的长段通过螺钉固定。磁电式编码器17通过螺钉固定在直流电机16尾部。第二托板14与第一托板5长段通过螺钉固定。扭矩传感器13与第一托板5短段通过螺钉固定。行程可读气缸6与上基板1通过螺栓固定。行程可读气缸6的输出轴末端设置有螺纹,通过螺母与第一托板5短段末端固定。吸盘支架板7上端通过螺钉固定在分隔板18底部,真空吸盘8通过双螺母与吸盘支架板7相固定。蛇形板9通过螺栓固定在后侧板2上,气动夹头10通过螺母固定在蛇形板9末端。工业相机21与角型固定板19通过螺钉固定,环形光源23与槽型固定板20通过螺钉固定。

如图3和图4所示,用于阵列天线T/R组件装配的装配系统,包括底座24、机械臂25、真空发生系统、系统控制器和上述的执行器。机械臂25安装在底座24上,上基板1与机械臂25末端法兰连接。

真空发生系统包括气源、供给阀、破坏阀、节流阀和真空发生器,供给阀分别连接真空发生器的供气口和气源。破坏阀分别连接节流阀的进气口和气源,节流阀的出气口与真空吸盘8相连。真空发生器的真空通口与真空吸盘8相连。系统控制器用于控制机械臂25、真空发生系统和执行器实现T/R组件26在阵面背板27中的装配。

用于阵列天线T/R组件装配的装配方法,包括如下步骤:

步骤a、相机标定(单目视觉系统标定,为现有技术,可实现执行器在世界坐标系下的多点位置测量,机械臂运动控制,以及获取相机图像和机械臂状态),实时获取图像并通过轮廓检测与模板匹配方法,识别T/R组件26。

步骤b、系统控制器控制机械臂25,使真空吸盘8抓取T/R组件存储库中的T/R组件26(打开供给阀,关闭破坏阀,使真空吸盘8与T/R组件26接触部分产生负压实现对T/R组件26的抓取),并移动至阵面背板27上方。

步骤c、通过工业相机21拍照并检测螺纹孔位置(具体为螺纹孔的圆心位置),根据检测结果,系统控制器控制机械臂25移动至目标位置,将T/R组件26对准阵面背板27中的电连接器并插入,插入后真空吸盘8与T/R组件26脱离(关闭供给阀,打开破坏阀,使得真空吸盘8与TR组件脱离)。

步骤d、两行程可读气缸6同时向下运动,两直流电机16工作带动电批头11旋转,电批头11将螺钉旋入T/R组件26的装配孔中,在拧紧过程中,行程可读气缸6和扭矩传感器13分别记录拧紧过程中反馈的轴向进给量信号和扭矩信号,以控制螺纹轴向预紧力达到装配要求(螺钉先通过橡胶管并由气泵吹入气动夹头10中,在行程可读气缸6向下移动过程中,电批头11会带动螺钉顶开气动夹头10前端的夹爪,将螺钉旋入T/R组件26的装配孔)。

通过两行程可读气缸6控制两端轴向进给量差值小于0.01mm。当扭矩传感器13检测到扭矩激增时(即螺钉即将拧紧),系统控制器控制直流电机16进一步地拧紧,直到两侧扭矩T

本实施例,步骤b中,对气动夹头10和螺纹孔的位置进行图像视觉测量,通过精度补偿方法,控制机械臂25运动,保证夹头出口与螺纹孔的配合精度。具体包括:获取螺纹孔所在坐标P,在机器人基坐标系中查找点P所在的立方体网格,将点P在立方体网格的八个顶点的理论坐标输入BP神经网络,预测出八个顶点的实际坐标,并依此利用插值的方法计算出点P三个方向上的误差,从而对该理论坐标进行反向修正,得到精确坐标,系统控制器控制机械臂25运动到相应的位置,完成夹头出口与螺纹孔的配合。

本发明中,在完成一个T/R组件26的安装后,行程可读气缸6复位,直流电机16停止转动。再进行下一个T/R组件26的安装。

以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

- 用于阵列天线T/R组件装配的执行器、装配系统及方法

- 用于阵列天线T/R组件装配的执行器、装配系统