一种基于液压系统的板材凸模下料装置

文献发布时间:2023-06-19 11:24:21

技术领域

本发明属于液压冲压机的凸模模具领域,尤其涉及一种基于液压系统的板材凸模下料装置。

背景技术

目前,在冲压下料领域研究较多的是凹模的下料,而涉及到凸模下料,采用的方法往往是使用撬棍之间对板材进行刚性下料。采用这种方法,常常由于只能从一个或几个方向对板件进行加力,从而导致板件成为废件,即使运气好,没有产生较大变形,也容易使板件冲压回弹变大。

发明内容

本发明提供了一种基于液压系统的板材凸模下料装置,目的是为了实现板材粘附于凸模时实现快速稳定下料,而提出的一种板材凸模下料装置,采用液压凸模下料的方式,不仅由于液压子系统对板件的均匀受力使板件的凸模下料更具安全性,而且由于液压子系统的加力是柔性加力使板材的凸模下料更具可操作性。

为实现上述目的,本发明的技术方案为:

一种基于液压系统的板材凸模下料装置,包括凹模系统、凸模系统和升降系统,所述升降系统包括顶板、底板和升降柱,所述升降柱的两端分别固定于所述顶板和底板,所述凹模系统固定在所述顶板的下部;

所述凸模系统包括液压子系统、凸模壳体、凸模套,所述凸模套固定在所述底板的上部,所述凸模套沿中心设置,所述凸模壳体镶嵌于所述凸模套沿中心设置的中心孔内,所述凸模壳体的内部设置液压子系统。

优选地,所述液压子系统包括凹模顶盖、储油箱、进油管、回油管,所述凸模壳体的内部设有上下分布的第一腔体和第二腔体,所述凸模顶盖设置在处在上部的第一腔体内,第一腔体的上部与外部空间连通,所述储油箱设置在处在下部的第二腔体内,第二腔体可以是封闭空间,也可以不是封闭的,即储油箱底部固定设置在第二腔体的底部,也可以固定设置在底板上,所述进油管、回油管分别连接储油箱和第一腔体。

当出现板料粘附于凸模壳体外表面时,储油箱内的油液通过进油管进入第一腔体内,在油液的作用下,凸模顶盖上浮,顶起粘附的板件,完成下料,然后油液经回油管流回到储油箱中,凸模顶盖回落。

优选地,凸模顶盖采用轻质合金减少重量,便于油液能够成功托起凸模顶盖。

优选地,凸模壳体采用高强度合金,减少腔体设置对凸模壳体的强度影响。

优选地,所述液压子系统还包括液压泵和电磁阀,所述液压泵的一端连接所述储油箱,另一端连接所述进油管,所述电磁阀设置在所述回油管上。

优选地,所述液压泵的底部设置泵支架,所述泵支架用于支撑所述液压泵,常规的液压泵质量过大,容易对进油管造成损失,而采用泵支架支撑液压泵,减少进油管的受力。

优选地,所述储油箱的底部设置凸起,所述底板或第二腔体的底部设置凹槽,所述凸起嵌入所述凹槽内,用于固定所述储油箱,储油箱的底部采用凹槽和凸起的卡接设计,使储油箱能够稳固放置在底板上,相对于螺钉固定的方式,能够很好的保证储油箱的安全。

优选地,所述凸模系统还包括凸模垫片,所述凸模垫片设置在所述凸模套和底板之间,凸模垫片和凸模套与底板采用螺钉固定,凸模垫片的螺孔尺寸比凸模套的螺孔尺寸稍大,主要是留有工作余量,防止工作时因振动导致凸模系统锁死。

优选地,所述底板沿中心设置圆形孔,所述圆形孔的直径大于所述凸模壳体,所述凸模壳体的底部沿周向设置凸台,所述凸台嵌于所述圆形孔内。

底板采用中心设置圆形孔的设计,不仅可以使底板重心下移提高整体稳定性,而且可以弥补凸模壳体下部空间偏小的缺陷。

优选地,所述凹模系统包括凹模套、凹模底板,所述凹模套内沿中心设置柱形孔,所述凹模底板固定设置在所述柱形孔内,且凹模底板与柱形孔的直径相同。

优选地,所述凹模系统还包括凹模连接杆,所述凹模连接杆一端通过顶板轴套与所述顶板固连,另一端穿过所述凹模套与所述凹模底板固接。

优选地,所述凹模系统还包括凹模垫片,所述凹模垫片套设在所述凹模连接杆上,且设置在所述凹模套与所述凹模底板之间。

本发明由于采用以上技术方案,使其与现有技术相比具有以下的优点和积极效果:

本发明的装置包括凸模系统、凹模系统和升降系统,通过升降系统,凹模系统自上而下对放置在凸模壳体上的板材进行冲压,冲压过程中由于粘性过大,板材粘在凸模壳体上,此时涂抹壳体内的液压子系统工作,液压子系统的活塞杆升起,从而将粘着在凸模壳体上的板材成功下料。相较于以往对于粘着在凸模壳体上的板材只能使用撬棍进行下料的方法,本发明能够对粘着板料进行均匀加力,提高板件的成品率。

附图说明

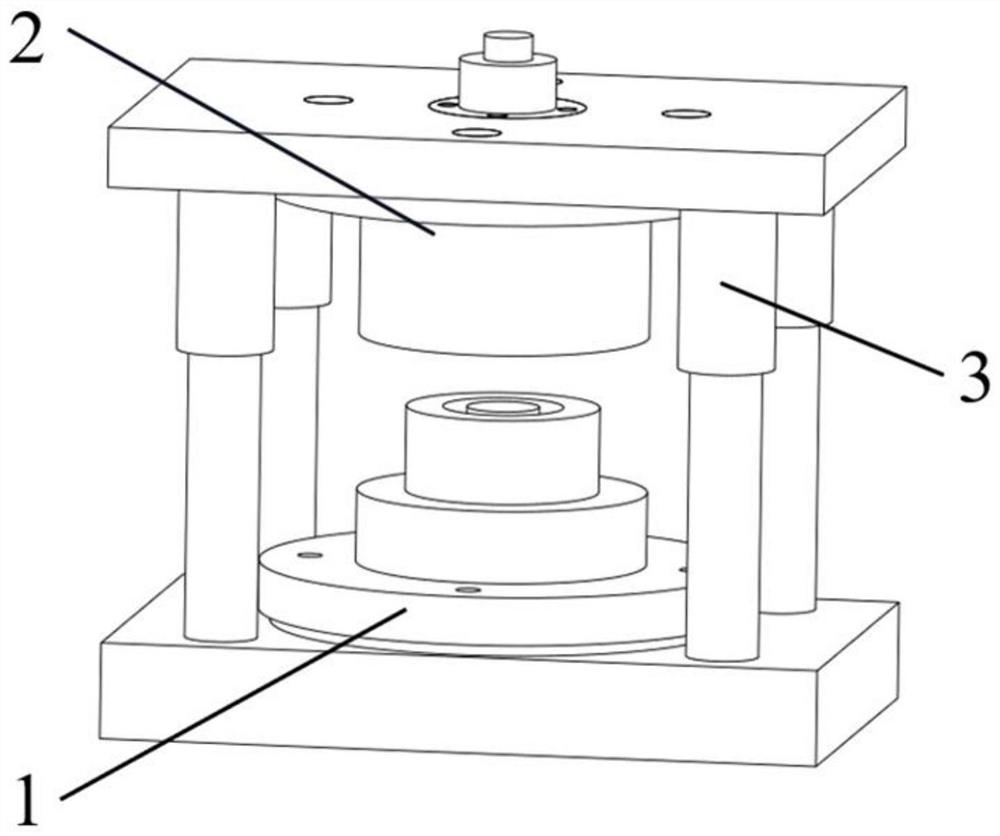

图1为本发明实施例的基于液压系统的板材凸模下料装置的示意图;

图2为本发明实施例的基于液压系统的板材凸模下料装置剖面图;

图3为本发明实施例的凸模系统的结构示意图;

图4为本发明实施例的凸模系统的剖面图。

附图标记说明:1-凸模系统;101-凸模顶盖;102-凸模壳体;103-凸模套;104-凸模垫片;105-回油管;106-电磁阀;107-储油箱;108-泵支架;109-液压泵;110-进油管;111-第一腔体;112-第二腔体;113-凸台;2-凹模系统;201-凹模套;202-凹模底板;203-凹模垫片;204-凹模连接杆;3-升降系统;301-顶板轴套;302-轴套螺钉;303-顶板螺钉;304-顶板;305-升降柱;306-底板螺钉;307-底板。

具体实施方式

以下结合附图和具体实施例对本发明提出的一种基于液压系统的板材凸模下料装置作进一步详细说明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。

参看图1,一种基于液压系统的板材凸模下料装置,包括凹模系统2、凸模系统1和升降系统3,参看图2,升降系统3包括顶板304、底板307和升降柱305,升降柱305的两端分别固定于顶板304和底板307,升降柱305可以为液压升降柱305,也可以为电动升降柱305等具有升降功能并且可以支撑的柱子,凹模系统2通过顶板螺钉303固定在顶板304的下部;

参看图2,凹模系统2包括凹模套201、凹模底板202、凹模连接杆204以及凹模垫片203,凹模套201通过顶板螺钉303与顶板304固定设置,凹模套201内沿中心设置柱形孔,凹模底板202固定设置在柱形孔内,且凹模底板202与柱形孔的直径相同,凹模连接杆204一端通过顶板轴套301与顶板304固连,顶板轴套301通过轴套螺钉302与顶板304固连,另一端穿过凹模套201与凹模底板202固接,凹模垫片203套设在凹模连接杆204上,且设置在凹模套201与凹模底板202之间;

参看图2-4,凸模系统1包括液压子系统、凸模壳体102、凸模套103,凸模套103通过底板螺钉306固定在底板307的上部,凸模壳体102镶嵌于凸模套103沿中心设置的中心孔内,凸模壳体102的内部设置液压子系统。

液压子系统进一步包括凸模顶盖101、储油箱107、进油管110、回油管105、液压泵109和电磁阀106,凸模壳体102的内部设有上下分布的第一腔体111和第二腔体112,凸模顶盖101设置在处在上部的第一腔体111内,第一腔体111的上部与外部空间连通,储油箱107设置在处在下部的第二腔体112内,第二腔体112可以是封闭空间,也可以不是封闭的,在本实施中第二腔体112为不封闭的空间,即储油箱107底部固定设置在底板307上,进油管110、回油管105分别连接储油箱107和第一腔体111,液压泵109的一端连接储油箱107,另一端连接进油管110,电磁阀106设置在回油管105上。

当出现板料粘附于凸模壳体102外表面时,打开液压泵109,储油箱107内的油液在液压泵109的作用下,通过进油管110进入第一腔体111内,在油液的作用下,凸模顶盖101上浮,顶起粘附的板件,完成下料,然后打开电磁阀106,关闭液压泵109,第一腔体111内的油液经回油管105流回到储油箱107中,凸模顶盖101回落。

优选地,凸模顶盖101采用轻质合金减少重量,便于油液能够成功托起凸模顶盖101。

优选地,凸模壳体102采用高强度合金,减少腔体设置对凸模壳体102的强度影响。

优选地,液压泵109的底部设置泵支架108,泵支架108用于支撑液压泵109,常规的液压泵109质量过大,容易对进油管110造成损失,而采用泵支架108支撑液压泵109,减少进油管110的受力。

优选地,储油箱107的底部设置凸起,底板307设置凹槽,凸起嵌入凹槽内,用于固定储油箱107,储油箱107的底部采用凹槽和凸起的卡接设计,使储油箱107能够稳固放置在底板307上,相对于螺钉固定的方式,能够很好的保证储油箱107的安全。

凸模系统1还包括凸模垫片104,凸模垫片104设置在凸模套103和底板307之间,凸模垫片104和凸模套103与底板307采用底板螺钉306固定,凸模垫片104的螺孔尺寸比凸模套103的螺孔尺寸稍大,主要是留有工作余量,防止工作时因振动导致凸模系统1锁死。

底板307沿中心设置圆形孔,圆形孔的直径大于凸模壳体102,凸模壳体102的底部沿周向设置凸台113,凸台113嵌于圆形孔内。底板307采用中心设置圆形孔的设计,不仅可以使底板307重心下移提高整体稳定性,而且可以弥补凸模壳体102下部空间偏小的缺陷。

本实施例的基于液压系统的板材凸模下料装置的工作过程:

板材是放置在凸模壳体102上,通过升降柱305,顶板304向下降,凹模系统2自上而下对放置在凸模壳体102上的板材进行冲压,冲压完成后,升降柱305工作,顶板304向上移动,从而带动凹模系统2向上移动,冲压过程中由于粘性过大,板材粘在涂抹壳体上,此时通过控制开关打开液压泵109,液压泵109将储油箱107中的油液通过进油管110送进第一腔体111内,油液将第一腔体111内的凸模顶盖101顶起,从而使粘着在凸模壳体102上的板材成功下料。相较于以往对于粘着在凸模上的板件只能使用撬棍进行下料的方法,本发明能够对粘着板料进行均匀加力,提高板件的成品率。

上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式。即使对本发明做出各种变化,倘若这些变化属于本发明权利要求及其等同技术的范围之内,则仍落入在本发明的保护范围之中。

- 一种基于液压系统的板材凸模下料装置

- 一种基于振动的板材软凸模成形方法