一种二次冷轧机组前机架工作辊热凸度控制的工艺方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明属于金属的轧制领域,尤其涉及一种用于二次冷轧机组前机架工作辊热凸度的控制方法。

背景技术

双机架六辊UCM二次冷轧机组前机架负责轧制,末机架负责平整,主要生产极薄规格DR材产品,产品最薄规格可达到0.1mm。

该机型二次冷轧机组前机架(习惯上称为1#机架)的工作辊(亦称轧辊)有两种辊径,分别是小辊径工作辊(φ300-φ340mm,简称小辊)和大辊径工作辊(φ410-φ460mm,简称大辊)。

该机组生产特点不同于冷连轧机组,其轧制过程不连续,每卷带钢轧制间歇期较长,导致轧制区热不稳定,轧辊的热凸度不稳定,尤其是在新辊上机后的一段轧制过渡过程中和每卷带钢开始轧制的时间段内。

工作辊热凸度的不稳定,对薄料板形影响尤其敏感,并且轧制热不稳定会导致润滑不稳定,直接影响到成品带钢的板形质量。

为了保证和提高薄料成品带钢的板形质量,就需要对二次冷轧机组前机架工作辊热凸度的控制方式进行进一步的研究和扩展,在现有设备和工艺控制模式及控制方法的情况下,找到一种可以预测或判断二次冷轧机组前机架工作辊热凸度的大小及变化规律的方法,并将其作为对辊缝控制精度的实时补偿控制的设定依据,减少或消除轧辊热凸度不稳定性所导致的润滑不稳定,进而进一步改善和提高薄料成品带钢的板形质量。

发明内容

本发明所要解决的技术问题是提供一种二次冷轧机组前机架工作辊热凸度控制的工艺方法。其根据实际生产的每卷钢的轧制期和卷带钢轧制间隔时间,通过建立大、小辊工作模式下工作辊温度场与热凸度的有限元仿真模型,计算生产过程中,在以每个生产计划轧制时间为周期和以每卷带钢轧制时间为周期的工作辊热平衡的建立过程中,其温度场和热凸度的变化过程,从而确定生产过程中工作辊热凸度大小及变化规律,为辊缝控制精度的实时补偿控制提供了设定依据。

本发明的技术方案是:提供一种二次冷轧机组前机架工作辊热凸度控制的工艺方法,其特征是:

1)获取工作辊的尺寸;

2)获取轧制过程中的工艺参数;

3)确定工作辊的初始温度分布;

4)建立工作辊温度场模型;

5)计算在轧制时间ti时刻工作辊的辊身温度分布;

6)计算辊身轴向方向上中部温度与端部温度的温度差ΔTi;

7)计算当前时间步的温度差ΔT

8)判断差值ΔT

9)记录此时辊身轴向方向上中部温度与端部温度的温度差ΔT

10)建立工作辊热变形模型,输入t

11)结合工作辊热凸度的大小或变化规律,为二次冷轧机组前机架工作辊的辊缝控制精度的补偿,提供工艺设定的依据;

12)在板形调控技术中,根据工作辊热凸度的大小或变化规律,,通过优化冷却液沿工作辊轴向流量分布和/或使用弯辊调控技术,来进行辊缝精度的动态补偿,以消除对板形的影响。

具体的,所述的二次冷轧机组前机架工作辊热凸度控制的工艺方法,通过建立工作辊温度场与热凸度有限元仿真模型,计算/获得在以每个生产计划轧制时间为周期和以每卷带钢轧制时间为周期的工作辊热平衡建立过程中,工作辊温度场和热凸度的变化过程,为工作辊热凸度控制工艺提供设定依据。

进一步的,所述的二次冷轧机组前机架工作辊热凸度控制的工艺方法,首先建立工作辊的温度场模型,计算出温度随时间变化的曲线或规律,然后采取热-结构耦合的方式来分析轧辊的热变形,即热凸度的大小及变化规律。

具体的,在有限元分析过程中,将所求得的工作辊温度场的节点温度作为体载荷加载到温度场模型上,进行结构分析。

进一步的,所述的二次冷轧机组前机架工作辊热凸度控制的工艺方法,应用ANSYS有限元软件,基于边界条件等效和简化,建立二维工作辊轴对称有限元模型,加密工作辊表面网格。

其中,在所述的ANSYS有限元软件中,单纯温度场分析采用PLANE55单元,热-结构耦合单元采用PLANE13单元。

本发明技术方案所述的二次冷轧机组前机架工作辊热凸度控制的工艺方法,在ANSYS有限元软件中采取热-结构耦合的方式来分析轧辊沿辊身方向的径向热变形。

进一步的,所述的二次冷轧机组前机架工作辊热凸度控制的工艺方法,用ANSYS传热模块求得不同时刻工作辊辊身长度方向的温度,然后将不同时刻的温度作为输入条件,加载到原来的温度场模型上,利用ANSYS上的热变形模块进行热变形结构仿真分析,进而得出沿辊身不同位置处的热膨胀量,并据此计算出工作辊的热凸度。

与现有技术比较,本发明的优点是:

1、本发明的技术方案,通过建立工作辊温度场与热凸度的有限元模型,来计算生产过程中,在以每个生产计划轧制时间为周期和以每卷带钢轧制时间为周期的工作辊热平衡的建立过程中,其工作辊温度场和热凸度的变化过程,从而能够确定生产过程中工作辊热凸度大小及变化规律,为辊缝控制精度的实时补偿控制提供了设定依据;

2、采用本发明的技术方案,可以减少或消除轧辊热凸度不稳定性所导致的润滑不稳定,进一步改善和提高薄料成品带钢的板形质量。

附图说明

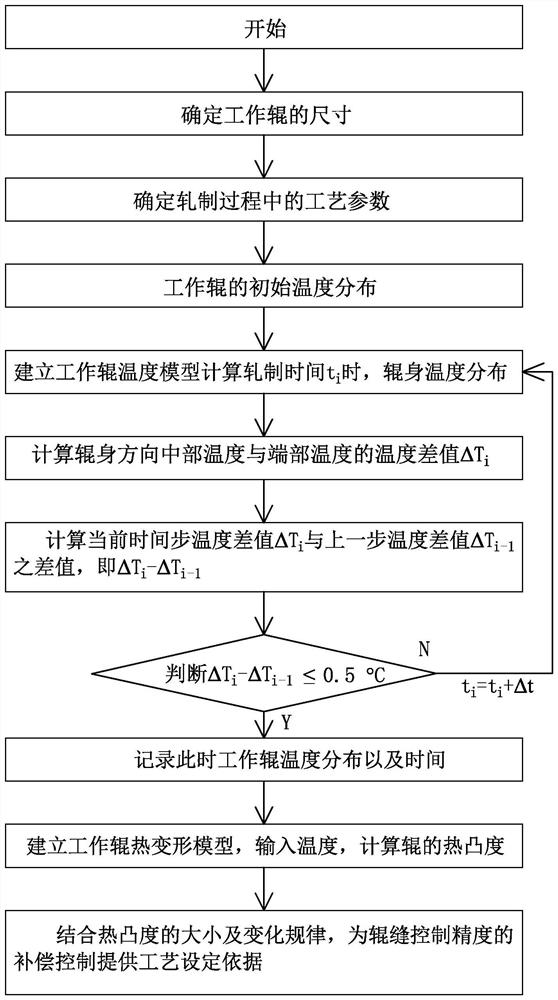

图1是本发明的控制方法流程示意图;

图2是轧辊温度场模型示意图;

图3是小辊生产模式下不同时刻工作辊表面温度分布示意图;

图4是大辊生产模式下不同时刻工作辊表面温度分布示意图;

图5a和图5b是小辊生产模式下不同时刻工作辊表面热膨胀量示意图;

图6a和图6b是大辊生产模式下不同时刻工作辊表面热膨胀量示意图。

具体实施方式

下面结合附图对本发明做进一步说明。

由于二次冷轧机组生产过程不连续,每卷带钢轧制间歇期较长,导致轧制区热不稳定,轧辊热凸度是变化的,尤其是在新辊上机后的一段轧制过渡过程中和每卷带钢开始轧制的时间段内。因为轧辊热凸度不稳定对薄料板形影响比较大,且目前尚未有针对二次冷轧机组轧辊热凸度控制模式的设定方法,所以本发明的技术方案,针对二次冷轧机组前机架工作辊热凸度控制,提出了一种解决方案。

图1中,,本发明的技术方案提供了一种二次冷轧机组前机架工作辊热凸度控制的工艺方法,其发明点在于:

1)获取工作辊的尺寸;

2)获取轧制过程中的工艺参数;

3)确定工作辊的初始温度分布;

4)建立工作辊温度场模型;

5)计算在轧制时间t

6)计算辊身轴向方向上中部温度与端部温度的温度差ΔT

7)计算当前时间步的温度差ΔT

8)判断差值ΔT

9)记录此时辊身轴向方向上中部温度与端部温度的温度差ΔT

10)建立工作辊热变形模型,输入t

11)结合工作辊热凸度的大小或变化规律,为二次冷轧机组前机架工作辊的辊缝控制精度的补偿,提供工艺设定的依据;

12)在板形调控技术中,根据工作辊热凸度的大小或变化规律,,通过优化冷却液沿工作辊轴向流量分布和/或使用弯辊调控技术,来进行辊缝精度的动态补偿,以消除对板形的影响。

本发明的技术方案,根据实际生产的每卷钢的轧制期和卷带钢轧制间隔时间,基于ANSYS有限元仿真软件,通过APDL参数化语言,建立大辊、小辊工作模式下工作辊温度场与热凸度有限元仿真模型,仿真计算生产中,在以每个生产计划轧制时间为周期和以每卷带钢轧制时间为周期的工作辊热平衡的建立过程中,其温度场和热凸度的变化过程,为工作辊热凸度控制工艺提供设定依据。

本发明技术方案解决问题的思路是:根据现场实际情况,每卷带钢轧制时间,即轧制期设置为30min,每卷带钢轧制间隔时间,即间歇期时间设置为10min。先建立大辊、小辊工作模式下工作辊温度场,计算出温度随时间变化的曲线或规律,然后采取热-结构耦合的方式来分析轧辊的热变形,即热凸度的大小及变化规律。

当小辊径工作辊轧制时,轧制区中部与边部温度差小于2.5℃,轧辊轧制区热凸度为23um,温度差与热凸度不再变化,轧辊到达热平衡;当大辊径工作辊轧制时,轧辊轧制区中部与边部温度差小于3.2℃,轧制区热凸度为26um,温度差与热凸度不再变化,轧辊到达热平衡。

将所求得的节点温度(亦称此时刻的节点温度)作为体载荷加载到模型上进行结构分析,结合热凸度的变化,为辊缝控制精度的补偿控制提供工艺设定依据。

图2为轧辊的温度场模型示意,由于二次冷轧机组平均轧制速度为600m/min,轧辊转速高,轧制过程中轧辊表面受到周期性热载荷和对流换热,周期大约为0.14s,由此可见轧辊表面循环载荷周期很小,因此忽略轧制过程中轧辊圆周方向的温度场变化。

轧辊上机工作后,温度场需要很长时间才能达到热平衡,需要上万个甚至更多旋转周期,模型计算量大,耗时长,三维模型实现起来难度较大。

因此,在本发明的技术方案中,基于边界条件等效和简化,应用ANSYS有限元软件,建立二维工作辊轴对称有限元模型(简称模型),加密工作辊表面网格,单纯温度场分析采用PLANE55单元,热-结构耦合单元采用PLANE13单元。

在模型中,工作辊大辊半径为225mm,小辊半径为165mm,辊长均为1220mm,带钢宽度为900mm,带钢钢种为DR-9CA。工作辊初始温度和环境温度均为25℃,冷却液温度为35℃,水冷系数取1000W/(m*K),空冷系数取40W/(m*K)。

如此设定后得到的轧辊物性参数如表1所示。

表1工作辊物性参数

(1)图3所示为小辊生产模式时,从工作辊上机开始轧制时刻开始计时,在T=900s(第一卷带钢轧制1/2时),T=1800s(第一卷带钢轧制结束时),T=2400s(第二卷带钢开始轧制时),T=4200s(第二卷带钢轧制结束时),T=4800s(第三卷带钢开始轧制时),T=6600s(第三卷带钢轧制结束时),T=9300s(第四卷带钢轧制结束5min后时)时刻的工作辊温度场分布,

具体的,图3中所示为T=900s、1800s、2400s、4200s、4800s、6600s、9300s时的工作辊表面温度沿轴向分布,图中两虚线区域为带钢与轧辊接触区域,即带钢宽度。由温度和时间的关系图可知,当轧制区中部与边部温度差小于2.5℃,轧辊轧制区热凸度为23um,温度差与热凸度不再变化,轧辊到达热平衡。

图4所示为大辊生产模式时,从工作辊上机开始轧制时刻开始计时,在T=900s(第一卷带钢轧制1/2时),T=1800s(第一卷带钢轧制结束时),T=2400s(第二卷带钢开始轧制时),T=4200s(第二卷带钢轧制结束时),T=4800s(第三卷带钢开始轧制时),T=6600s(第三卷带钢轧制结束时),T=9300s(第四卷带钢轧制结束5min后时)时刻的工作辊温度场分布。

具体的,图4所示为T=900s、1800s、2400s、4200s、4800s、6600s、9300s时的工作辊表面温度沿轴向分布,图中两虚线之间区域为带钢与轧辊接触区域,即带钢宽度。由温度和时间的关系图可知,当轧制区中部与边部温度差小于3.2℃,轧辊轧制区热凸度为26um,温度差与热凸度不再变化,轧辊到达热平衡。

和小辊生产模式一样,随着轧制时间的增加,工作辊表面沿轴向的温度分布逐渐变平缓,尤其是在工作辊与带钢接触的区域;在T=1800s、4200s、6600s时,即前三卷带钢每卷带钢轧制结束时,可以看出工作辊表面温度逐渐升高,尤其工作辊两端与带钢非接触的部分温度明显升高,轴向温度分布越来越平缓。并且从图中可以看出,随着轧制时间增加,工作辊表面温度升高速度降低。这是因为随着工作辊工作时间的增加,工作辊温度向内部传递使得内部温度升高并且逐渐趋于热平衡,工作辊表面温度与内部温度差降低,热量传递速率降低。

工作辊发生热变形是因为工作辊温度升高引起的轧辊产生热膨胀所致,热膨胀是热和结构两个的物理场之间的相互作用的结果,故本专利的技术方案中,分析采取热-结构耦合的方式来分析轧辊沿辊身方向的径向热变形(即前述的热凸度)。

本专利的技术方案,首先用ANSYS传热模块求得不同时刻工作辊辊身长度方向的温度,然后将不同时刻的温度作为输入条件,加载到原来的模型,利用ANSYS上的热变形模块进行热变形结构仿真分析,进而得出沿辊身不同位置处的热膨胀量,据此计算出工作辊的热凸度。

图5a和图5b所示为小辊生产模式下时,不同时刻工作辊表面径向热变形量分布,其中,图5a为工作辊从上机开始轧制到热平衡过程中,每卷带钢轧制结束时热凸度,图5b为第四卷带钢从开始轧制到结束期间不同时刻工作辊热凸度。

由图可以看出,随着工作辊从轧制第一卷带钢到第四卷带钢逐渐达到热平衡的过程中,工作辊在轧制区的热膨胀量之差越来越大,即热凸度越来越大。在T=1800s、4200s、9000s时,轧制区热膨胀量之差分别大约为15μm、18μm、23μm。

图6a和图6b所示为大辊生产模式下时,不同时刻工作辊表面径向热变形量分布,其中,图6a为工作辊从上机开始轧制到热平衡过程中,每卷带钢轧制结束时热凸度,图6b为第四卷带钢从开始轧制到结束期间不同时刻工作辊热凸度。

由图可以看出,随着轧制时间增加,工作辊温度升高,热膨胀量逐渐增大。大辊径工作辊随着工作辊从轧制第一卷带钢到第四卷带钢逐渐达到热平衡的过程中,工作辊在轧制区的热膨胀量之差越来越大,即热凸度越来越大,在T=1800s、4200s、9000s时,轧制区热膨胀量之差,即热凸度分别大约为15um、18um、23um;大辊径工作辊在T=1800s、4200s、9000s时,轧制区热膨胀量之差分别大约为12um、18um、26um。

(2)在工作辊温度达到热平衡时,由于每卷带钢存在轧制间歇期,导致工作辊在这期间存在温降,导致工作辊在轧制每卷带钢带头部分时,会存在一个以每卷带钢轧制时长为周期的新的热平衡状态的建立过程;当小辊径轧制时,如图5(b)所示,当温度差值小于2.5℃时,工作辊轧制区热凸度不再发生变化,达到热平衡;当大辊径轧制时,如图6(b)所示,当温度差值小于3.2℃时,工作辊轧制区热凸度不再发生变化,达到热平衡。第四卷带钢在轧制前600s内,工作辊热凸度基本已经重新达到新的热平衡状态,小辊径工作辊轧制区热凸度从17um增加到23um,大辊径工作辊轧制区热凸度从20um增加到25um。因此,每卷带钢开始轧制约前1/3长度内,工作辊热凸度处于动态变化状态,在生产中可以根据板形调控技术给予辊缝精度的动态补偿以消除其对板形的影响。

结合大辊、小辊工作模式下工作辊温度场与热凸度变化过程,得出本发明的热凸度控制工艺的设定方法:

1、小辊径工作辊在轧制时,当轧制区中部与边部温度差小于2.5℃时,轧制区热凸度为23um,温度差与热凸度不再变化,轧辊到达热平衡;大辊径工作辊在轧制时,当轧制区中部与边部温度差小于3.2℃,轧辊轧制区热凸度为26um,温度差与热凸度不再变化,轧辊到达热平衡,此时可以进行稳定轧制。

2、由于每卷带钢存在轧制间歇期10min,导致工作辊在这期间存在温降,导致工作辊在轧制每卷带钢带头部分时,会存在一个新的热平衡状态的建立过程,小辊径工作辊热轧制区凸度从17um增加到23um,变化值为6um;大辊径工作辊轧制区热凸度从20um增加到25um,变化值为5um;因此,每卷带钢开始轧制约前1/3长度内,工作辊热凸度处于动态变化状态,在生产中可以根据板形调控技术给予辊缝精度的动态补偿以消除其对板形的影响。可以采用弯辊力进行补偿,对于小辊径,补偿值为6um;对于大辊径,补偿值为5um。

3、当每卷带钢的轧制间歇期变化时,导致工作辊在这期间的温降会发生变化,当小辊径轧制时,当轧制区中部与边部温度差小于2.5℃时,工作辊轧制区热凸度不再发生变化,达到热平衡;当大辊径轧制时,当温度差值小于3.2℃时,工作辊轧制区热凸度不再发生变化,达到热平衡。

在以每卷带钢轧制时间为周期的工作辊热平衡的建立过程中,逐渐增大的变化的轧制区热凸度会导致带钢产生大的中浪板形缺陷。针对这种情况,采用本发明的技术方案后,可以通过优化冷却液沿工作辊轴向流量分布和使用弯辊调控技术来进行辊缝精度的动态补偿。

本发明的技术方案,通过建立大、小辊工作模式下工作辊温度场与热凸度的有限元仿真模型,计算生产过程中,在以每个生产计划轧制时间为周期和以每卷带钢轧制时间为周期的工作辊热平衡的建立过程中,其温度场和热凸度的变化过程,从而确定生产过程中工作辊热凸度大小及变化规律,为辊缝控制精度的实时补偿控制提供了设定依据。进而可以根据板形调控技术给予辊缝精度的动态补偿以消除其对板形的影响,并可以采用优化冷却液沿工作辊轴向流量分布和使用弯辊调控技术来进行辊缝精度的动态补偿。

本发明可广泛用于二次冷轧机组前机架的工艺控制领域。

- 一种二次冷轧机组前机架工作辊热凸度控制的工艺方法

- 一种双机架四辊平整兼二次冷轧机组辊系配置方法