一种利用离子风辅助收尘的电除尘器及极板

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及一种电除尘器,具体来说就是一种利用离子风辅助收尘的电除尘器及阳极板。

背景技术

大气污染物中的微细固体颗粒污染物是影响环境质量和人体健康的重要因素,治理颗粒污染物的设备就是基于不同原理设计而成的除尘器。袋式除尘器、旋风除尘器、电除尘器、湿式除尘器和复合型除尘器是目前市面上主要的除尘设备。随着污染物排放标准日益严格,各种除尘器都需要不断改进、完善,以达到污染物排放标准的要求。

电除尘器通过放电极放电使气体发生电离,颗粒污染物获得电子而荷电,之后荷电的颗粒污染物向收尘极移动并在收尘极板沉积,最终通过将收尘极上的颗粒污染物清除到灰斗中,达到去除烟气中的颗粒污染物的目的。电除尘器具有除尘效率高、压力损失小、能耗低、适用性好等优势,但是烟气烟尘性质对其性能影响较大,最适合电除尘器工作的粉尘比电阻范围为10

电除尘器中颗粒荷电方式分为扩散荷电和电场荷电两种,对于粒径较小的微细颗粒,扩散荷电处于主导地位。由于粉尘粒径小,荷电比较困难,且荷电量小,荷电粒子受到的电场力小,不易被捕集。研究表明,电除尘器中粉尘粒径大于1μm的粒子接近饱和荷电,而粒径在0.1~1μm范围内的粒子荷电量远低于理论值,导致这一粒径范围内的颗粒物的捕集效果较差。

离子风(electrohydrodynamic,EHD)又被称为电诱导二次流,是电极放电时电子碰撞空气分子产生的大量离子射流运动诱导电极周围空气产生的流动。利用电除尘器进行除尘的原理就是放电极通过电晕放电产生大量的离子使粒子荷电,荷电粒子在电场力的作用下被收集。因此,电除尘器运行时离子风的产生是不可避免的。

随着电除尘器供电电压的增高,离子风对除尘器内部一次流有很大的影响。电压不断升高时,电除尘器内的流场由层流逐渐转化为形成复杂的湍流,而湍流形式主要以涡旋的形式表现。在电除尘器工作电压下,形成的高速离子风在收尘极板处形成平行于极板的作用力,对已经收集的粉尘极易形成冲刷,使微细粉尘再次回到流场,从而加重电除尘器的负担,严重阻碍对细颗粒物的捕集,降低除尘器的除尘效率。

电除尘器收集低比电阻颗粒时,低比电阻颗粒由于导电性良好的原因,到达收尘极板后,在电场中获得的电荷会迅速释放,在极板释放完电荷后,获得和极板极性相同的电荷,静电力大于吸附力时,就会脱离收尘极板,重返气流。之后在电场中重新荷电,又被捕集,反复如此,在极板跳跃,最终会产生二次扬尘。离子风的冲刷作用会使这种二次扬尘现象更加剧烈。

电除尘器收集高比电阻颗粒时,由于颗粒导电性差,因此到达收尘极板后,在电场中吸附的电荷释放得很慢,当粉尘不断在收尘极板堆积,致使粉尘层内电荷不断积累,形成与放电极电场方向相反的附加电场,当其场强达到粉尘层空隙内的气体击穿场强,就会产生反电晕。由于电场相反的原因,粉尘层会对后继的荷电粒子产生排斥作用,影响颗粒物收集。另外,发生反电晕时,粉尘层击穿在收尘极表面会造成严重二次扬尘,原沉积的粉尘重返到电场中去,也会使除尘效率严重下降。

为改善电除尘器捕集以上颗粒污染物时表现出来的短板,对于收集粒径小于1微米的微细颗粒物,采用颗粒物凝并和湿式电除尘器的方式;对于高比电阻粉尘,国外采用硫酸、氨、二乙胺和氯化钠进行烟气调质。虽能取得较好的调质效果,但硫酸和氨带来二次污染,二乙胺和氯化钠的毒性较大,容易导致设备堵塞。国内主要对水基调质剂进行研究,虽不会出现上述方案产生的问题,但又出现了喷水量大影响除尘效果、烟气温降大导致的不利于排放扩散的新问题。

为改善电除尘器在去除微细粒子时因离子风作用导致的收集效率不高,以及电除尘器在收集过高和过低比电阻粉尘时产生的二次扬尘现象,提高电除尘器除尘的适用范围,对收尘极板进行适当的改造是简单易行、减少经济投入、无二次污染的解决问题的可行性方案。

发明内容

为解决现有技术中存在的上述缺陷,本发明的目的之一是利用离子风辅助收尘的阳极板,提高传统电除尘器除尘效率较低的微细颗粒的捕集,离子风辅助收尘的双电场电除尘器,提高电除尘器整体的除尘效率。

本发明的目的之二是利用阳极板上收尘空腔形成的静电屏蔽效应,抑制低比电阻产生的二次扬尘现象和高比电阻粉尘产生的反电晕现象,拓宽电除尘器对粉尘比电阻的适用范围。

本发明是通过下述技术方案来实现的。

一种利用离子风辅助收尘的电除尘器,包括若干对结构相同的电除尘器收尘极板对称布置形成的前电场和后电场;

在前电场电除尘器收尘极板之间布设有芒刺线放电极,在芒刺线放电极后部电除尘器收尘极板内侧布置有结构对称的长槽状框型板形成空腔,空腔开口方向朝向气流入口;

在后电场电除尘器收尘极板之间布设有圆线放电极;

所述前电场电除尘器收尘极板间距布置宽度小于后电场电除尘器收尘极板间距。

对于上述技术方案,本发明还有进一步优选的方案:

优选的,所述前电场电除尘器收尘极板间距布置宽度为250~300mm。

优选的,所述后电场电除尘器收尘极板间距布置宽度≥400mm。

优选的,所述形成空腔的长槽状框型板截面为一侧开口的多边形,多边形包括三角形、长方形或五边形。

优选的,所述芒刺线放电极正对电除尘器收尘极板中线放置,芒刺线放电极长度与电除尘器收尘极板高度一致。

优选的,所述芒刺线放电极为角钢芒刺线、三角形芒刺线、扁钢芒刺线、锯齿芒刺线或RS型芒刺线。

优选的,所述长槽状的空腔材质为不锈钢。

优选的,所述圆线放电极设于后电场电除尘器收尘极板之间,且圆线放电极至少布置2根,沿气流流向前后布置。

本发明电除尘器采用的收尘极板,包括面板和端板,端板连接于面板两端,端板为弓形板,弓形板一端截面呈梯形弓起,一端弯折开口,开口朝向气流流向背侧。

优选的,所述面板为平板或波纹板。

本发明由于采取以上技术方案,其具有以下有益效果:

本发明利用离子风辅助收尘的阳极板提高微细颗粒捕集。进入电除尘器的颗粒物受到离子风的裹挟作用,运动方向发生改变,在流场内形成涡旋。另外,由于微细颗粒物荷电较差,不易被收尘极板捕集,最终会随主流离开电除尘器的荷电通道。利用离子风引导颗粒运动,在主流的下游方向收尘极板上安装空腔装置,与放电极形成夹角,能将离子风携带来的微细颗粒捕集,并封闭在空腔内部。

低比电阻粉尘由于有较好的导电性,在极板释放完电荷后,获得和极板极性相同的电荷,静电力大于吸附力,就会脱离收尘极板,重返气流在电场中重新荷电,又被捕集,如此反复,在极板表面跳跃。电场内存在的气流形成的平行于极板的作用力,对低比电阻粉尘进行冲刷,产生二次扬尘,导致颗粒物回到流场中,最终脱离电除尘器。而在极板两侧安装与极板高度等长的一侧开口的零电场空腔装置,能够将在收尘极板运动的低比电阻粉尘截留在空腔内进行收集,从而抑制二次扬尘。

高比电阻粉尘由于颗导电性差,颗粒到达收尘极板后,在电场中吸附的电荷释放得很慢,当粉尘不断在收尘极板堆积,致使电荷在粉尘层内不断积累,形成与收尘电场方向相反的附加电场,当其场强达到粉尘层空隙内的气体击穿场强,粉尘层被击穿时,在收尘极表面也会造成严重二次扬尘。空腔装置将高比电阻粉尘截留在空腔内,而且空腔内部为零电场,不会再次形成击穿。

本发明利用离子风辅助收尘的双电场电除尘器,在前一电场中,电除尘器以较窄间距能更好地使微细颗粒荷电,收尘极板上的空腔能收集由于离子风裹挟作用而在极板表面形成冲刷的粉尘;同时,空腔内的静电屏蔽效应能抑制高、低比电阻产生的二次扬尘现象;后一个电场可以二次收集前一个电场逃逸出来的粒径较大的颗粒物,因此可以在传统电除尘器的基础上提高除尘效率。空腔位置根据电除尘器在不同板间距下产生的离子风作用规律来决定。

本发明可减弱离子风对颗粒态污染物收集效率的负面影响,根据离子风的作用方向制造带空腔收尘极板或对现有收尘极板进行简单改造,使由离子风作用力影响的微细颗粒进入收尘极板的空腔装置内,提高电除尘器除尘效率。

本发明可扩展传统电除尘器的应用范围,一方面可以消除离子风对收尘极板的冲刷作用,抑制粉尘从极板上扬起;另一方面,对于低比电阻粉尘可以有效遏制二次扬尘现象,除尘效率进一步提高;对于高比电阻粉尘,可以抑制由反电晕导致的二次扬尘,拓宽了传统电除尘器对粉尘比电阻的适用范围。

本发明利用离子风辅助进行极板改造,制作安装方便,可以在不改变电除尘器其他构件的情况下进行改造,减少投资的同时达到更好的除尘效果。

附图说明

此处所说明的附图用来提供对本发明的进一步理解,构成本申请的一部分,并不构成对本发明的不当限定,在附图中:

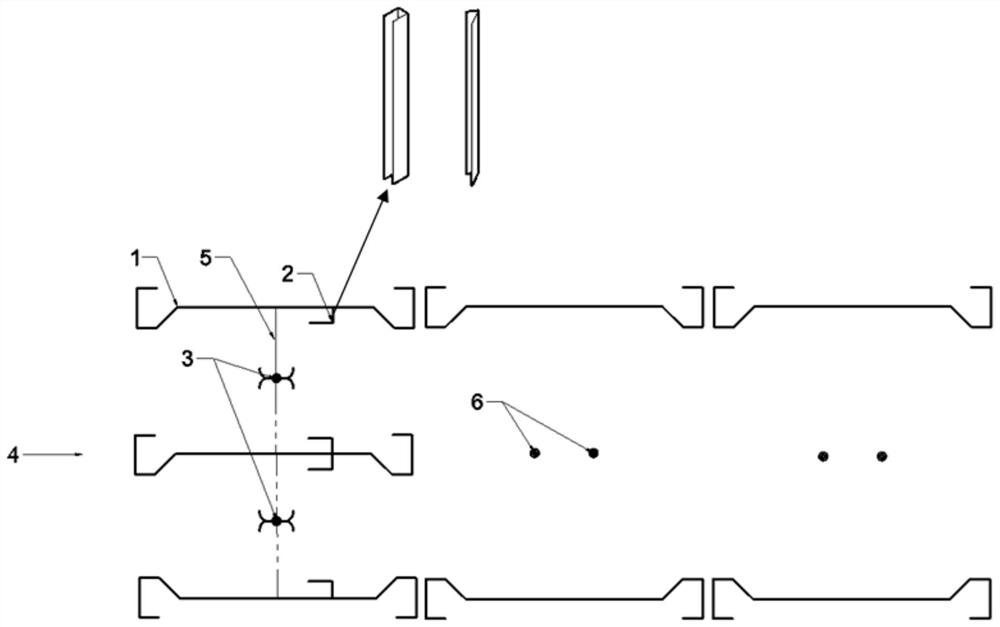

图1为空腔及利用空腔改造收尘极板后电除尘器内部俯视图;

图2为利用空腔改造获得的电除尘器极配设置示意图;

图3为离子风引导颗粒运动轨迹图;

图4为利用CFD软件模拟的电除尘器离子风引导颗粒运动轨迹与实验得到的电除尘器离子风引导颗粒运动轨迹对比图;

图5为利用离子风辅助微细颗粒物进入空腔示意图。

图中,1、电除尘器收尘极板,2、空腔,3、芒刺线放电极,4、颗粒及气流方向,5、电除尘器收尘极板中线,6、圆线放电极。

具体实施方式

下面将结合附图以及具体实施例来详细说明本发明,在此本发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。

如图1、图2所示,本发明实施例提供一种利用离子风辅助收尘的电除尘器,包括若干对结构相同的电除尘器收尘极板1对称布置形成的前电场和后电场,电除尘器收尘极板1为面板和端板,端板连接于面板两端,端板为弓形板,弓形板一端截面呈梯形弓起,一端弯折开口,开口朝向气流流向背侧,弓形板开口朝向气流流向背侧,端板的作用在于增加极板的刚性,而且可以防止粉尘的二次飞扬,易于清灰。面板为平板或波纹板。前电场为气流入口处,颗粒及气流方向4见图1,电除尘器收尘极板1间距布置宽度小于后电场电除尘器收尘极板1间距。电除尘器同极间距较窄时,空间内的电流密度就大,微细颗粒污染物更易荷电,离子风作用越强,有助于利用长槽框状形板进行微细颗粒物收集。后电场采用较宽间距,空间内平均电场强度就越稳定,离子风效果也被削弱,便于粒径较大粉尘的捕集。在后电场电除尘器收尘极板1之间布设有圆线放电极6,圆线放电极设于后电场电除尘器收尘极板之间,且圆线放电极至少布置2根,沿气流流向前后布置。后电场是由宽间距(≥400mm)、弱放电极搭配产生的电场;在前电场电除尘器收尘极板1之间布设有芒刺线放电极3,前电场以极板与强放电极配合,构建出的一种窄间距(250~300mm)极配形式的电场。

其中,在芒刺线放电极3后部电除尘器收尘极板1内侧布置有长槽状框型板形成空腔2。长槽状框型板由收尘极板顶部垂直向下,固定在电除尘器两侧的收尘极板,便于收集离子风携带的微细颗粒。

在一个实施例中,长槽状的空腔材质为不锈钢,截面形状为一侧开口的三角形、长方形或多边形。平行固定在两侧收尘极板上的空腔完全相同,长度与极板的高度一致,深度为30-60mm,宽度为20-50mm。可以利用离子风作用引导颗粒进入空腔内,减少微细颗粒逃逸现象。同时,由于空腔足够深且内部为零电场区域,也能抑制进入空腔内的粉尘产生二次扬尘现象而脱离空腔的约束。

本实施例采用空腔2开口上下端和朝向气流一侧开放,其余侧面封闭。因此,离子风对沉积颗粒的冲刷作用和二次扬尘被抑制,且极板上微细粒子和高、低比电阻粉尘可有效被封闭在空腔内(图4),从而提高微细粒子的捕集效率和扩大传统电除尘器对不同比电阻粉尘的适用范围。

本实施例中,空腔2不与芒刺线放电极3重合,芒刺线放电极3正对电除尘器收尘极板中线5位置放置,空腔在气流下游距离极板中线50-100mm,深度30-60mm,宽度20-50mm,长度与收尘极板高度一致,放电极周围离子风的产生位置在供电电压等运行条件改变时出现在放电极下游的不同位置。离子风作用下的粉尘颗粒会以某个角度冲向收尘极板。根据模型实验和数值模拟,空腔的布置在放电极下游距离极板中线50-100mm,可以保证最大效率地将微细颗粒收入其中。可根据不同的离子风作用规律选择最佳安装位置,开口一侧朝向气流入口。空腔的截面形状可以是三角形、长方形或多边形(五边形等)。芒刺线放电极3可为角钢芒刺线、三角形芒刺线、扁钢芒刺线、锯齿芒刺线或RS型芒刺线。

本发明电除尘器由板面相对的收尘极板安装在除尘器两侧。前电场的极板经过离子风辅助空腔改造,采用窄间距,放电极采用放电较强的芒刺线,形成针对微细粒子和高、低比电阻粒子的电场;前电场为窄间距(250-300mm)条件;后电场采用宽间距布置的传统极板,采用放电较弱的放电线,如圆线、星形线,目的在于对前电场未被捕集的粗颗粒进行再次荷电捕集。后电场将弱放电线与传统极板搭配,在板间距为宽间距(400-600mm)条件下形成。同极间距较窄时,放电极放电强度较大,气体电离完全,空间内的电流密度越大,提高微细颗粒荷电量,同时离子风作用越强,利用离子风引导粒子进入空腔,板上空腔的作用就在于提高微细粒子的捕集,同时又不会产生二次扬尘。后电场采用较宽间距,空间内平均电场强度就越稳定,离子风效果也被削弱,粒径较大颗粒污染物直接被捕集在极板上。窄宽极距搭配电场的电除尘器,一方面可利用放电产生的离子风有效地捕集微细颗粒,另一方面还可以利用空腔的静电屏蔽效应提高电除尘器对高、低比电阻粉尘的除尘效率,扩大电除尘器对不同比电阻粉尘的适用范围;该极配形式产生的电场用来捕集前电场中未被捕集的粒径较大的粉尘,从而提高整体收尘效率。

本发明电除尘器工作电压55~75KV,中间布置多根不同线型的放电极,收尘极板间距可变,前后电场极板间距不同。

如图3所示,粒子在放电极周围离子风的作用下改变了运动方向,以高速粒子流的形式冲向收尘极板,并沿着收尘极板运动。空腔固定在极板上,这股粒子将全部被滞留在空腔内,提高除尘效率。

如图4所示,模拟结果展示了粒子在离子风作用下的运动过程,运动规律与实验结果吻合,为收尘空腔的设置提供理论依据。

如图5所示,利用本发明改造的收尘极板上的长槽状框型板将由于离子风作用改变运动方向的微细颗粒捕集,并将颗粒物封闭在空腔内,提高收尘效率。

本发明并不局限于上述实施例,在本发明公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本发明的保护范围内。

- 一种利用离子风辅助收尘的电除尘器及极板

- 一种离子风辅助收尘的电除尘器极配装置