一种圆筒式线圈分级层间绝缘结构及其绕制方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及输配电技术领域,更具体地说,涉及一种圆筒式线圈分级层间绝缘结构。此外,本发明还涉及一种用于上述圆筒式线圈分级层间绝缘结构的圆筒式线圈分级层间绝缘结构绕制方法。

背景技术

变压器圆筒式线圈层间设置有多张层绝缘组成的层间绝缘,层绝缘的数量根据相邻两层线圈间的最高工作电压确定。

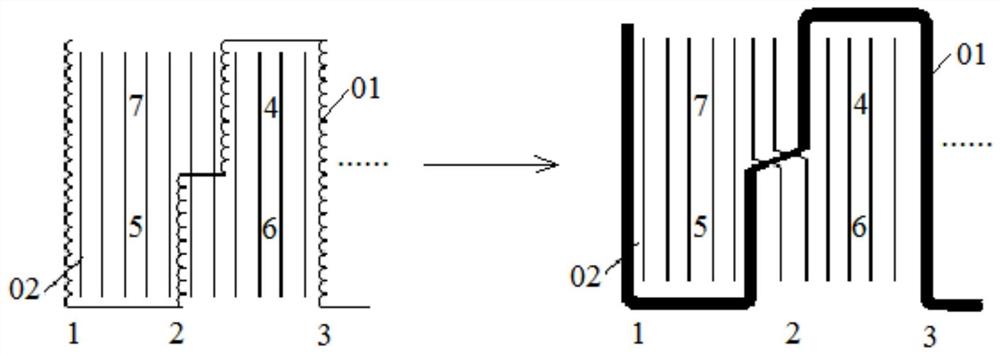

当层间绝缘的层绝缘数量超过4张时,为减小线圈的辐向尺寸、提高散热性能,通常采用分级放置,即层间绝缘内约一半为长的层绝缘(简称为长绝缘)、一半为短的层绝缘(简称为短绝缘)。当线圈层数为奇数时,层间绝缘均为长短配合、上下对称放置,如图1所示;当线圈层数为偶数时,为使线圈外表平整,除最外层间绝缘均为长绝缘外,其余的各层间绝缘局屋内长短配合、上下对称放置。

由于设有两种规格的层绝缘,下料时即需两种,不仅增加工作量,还会降低材料利用率、增加浪费。同时,线圈绕制时,长绝缘和短绝缘需要交替放置,操作频繁并需要时刻校对长短层绝缘数量与位置,放置时容易出错,绕制效率低。

此外,线圈绕制完成后可能出现较多层绝缘参差不齐及超出线圈端面的现象,影响线圈的美观程度。

综上所述,如何提高线圈绕制效率,是目前本领域技术人员亟待解决的问题。

发明内容

有鉴于此,本发明的目的是提供一种圆筒式线圈分级层间绝缘结构,仅使用一种层绝缘,减少了下料工作量和生产成本,提高了线圈绕制效率和线圈性能。

此外,本发明还提供了一种用于上述圆筒式线圈分级层间绝缘结构的圆筒式线圈分级层间绝缘结构绕制方法。

为了实现上述目的,本发明提供如下技术方案:

一种圆筒式线圈分级层间绝缘结构,包括若干层线圈以及设置于所述线圈之间的油道,相邻两层所述线圈之间均设有若干张相互平行的层绝缘,所述层绝缘的长度与所述线圈的高度相同,所述层绝缘包括在线圈高度中心处折弯经过所述线圈的折弯层绝缘。

优选的,所述折弯层绝缘折弯经过偶数层线圈的上方,或所述折弯层绝缘折弯经过奇数层线圈的下方。

优选的,所述层绝缘的中点位于所述线圈高度中心处。

优选的,所述层绝缘的两端距所述线圈边缘的长度均为2mm。

优选的,所述层绝缘包括电缆纸和聚酯薄膜绝缘纸。

一种圆筒式线圈分级层间绝缘结构绕制方法,包括,

步骤S0:n=1;

步骤S1:当第n层线圈为奇数层线圈时,向下绕制第n层线圈,放置a1张层绝缘,升层至第n+1层,在向上绕制至第n+1层的线圈高度中心处放置b1张所述层绝缘,使b1张所述层绝缘经第n+1层的上方至第n+1层与第n+2层之间,放置c1张所述层绝缘,升层至第n+2层并进入步骤S2,其中a1、b1、c1均为正整数;

当第n层线圈为偶数层线圈时,向上绕制至第n层线圈,放置c2张所述层绝缘,升层至第n+1层,在向下绕制至第n+1层的线圈高度中心处放置b2张所述层绝缘,使b2张所述层绝缘经第n+1层的上方至第n+1层与第n+2层之间,放置a2张所述层绝缘升层至第n+2层并进入步骤S2,其中a2、b2、c2均为正整数;

步骤S2:n=n+2,或绕制第n+2层线圈后放置油道并升层至第n=n+3层,循环步骤S1,直至完成第N层线圈的绕制,其中N为线圈总层数。

优选的,a1=a2,b1=b2,c1=c2。

优选的,a1=c1=4,b1=2。

本发明提供的圆筒式线圈分级层间绝缘结构在绕制时,依据线圈的层间绝缘分级放置设计图绕制,绕制时依次绕制各线圈,在线圈间放置若干张相互平行的层绝缘,并在线圈与层绝缘位于圆筒式线圈的同一方位角时,通过折弯层绝缘的方式使层绝缘经过上述线圈并分隔相邻两层线圈。

以第1层线圈至第3层线圈间层间绝缘结构的绕制为例,首先绕制第1层线圈,放置所需的层绝缘;升层至第2层,向上绕制至第2层线圈的线圈高度中心时,放置所需的折弯层绝缘,在折弯层绝缘的中点处折弯使其绕经第2层线圈的上方、进入第2层线圈远离第1层线圈的一侧;升层至第3层,放置所需的层绝缘,向下降绕制第3层线圈。

由于层绝缘仅有一种,绕制线圈时仅需要下料一种规格的层绝缘,减少了下料工作量,提高了材料利用率和工作效率;单一层绝缘绕制时,简化了层间绝缘结构,便于绕制,提高了层绝缘放置效率和线圈绕制效率,有利于批量生产降低生产成本;单一层绝缘设置,有利于控制线圈绕制后线圈绝缘端面和层绝缘端面的平整度,使得线圈更加紧凑美观,提高了线圈的受力性能和抗短路能力。

此外,本发明还提供了一种包括上述圆筒式线圈分级层间绝缘结构的圆筒式线圈分级层间绝缘结构绕制方法。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

图1为现有技术中圆筒式线圈分级层间绝缘结构的结构示意图;

图2为本发明所提供的圆筒式线圈分级层间绝缘结构的具体实施例的结构示意图;

图3为本发明所提供的圆筒式线圈分级层间绝缘结构的层间绝缘分级放置示意图。

图1-图3中:

01为线圈、02为层绝缘、03为油道;线圈下方对应的数字为线圈的层序号,相邻两层线圈间的数字表示层绝缘的张数。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明的核心是提供一种圆筒式线圈分级层间绝缘结构,仅使用一种层绝缘,减少了下料工作量和生产成本,提高了线圈绕制效率和线圈性能。

此外,本发明还提供了一种用于上述圆筒式线圈分级层间绝缘结构的圆筒式线圈分级层间绝缘结构绕制方法。

请参考图1-图3,图1为现有技术中圆筒式线圈分级层间绝缘结构的结构示意图;图2为本发明所提供的圆筒式线圈分级层间绝缘结构的具体实施例的结构示意图;图3为本发明所提供的圆筒式线圈分级层间绝缘结构的层间绝缘分级放置示意图。

本发明提供的圆筒式线圈分级层间绝缘结构,包括若干层线圈01以及设置于线圈01之间的油道03,相邻两层线圈01之间均设有若干张相互平行的层绝缘02,层绝缘02的长度与线圈01的高度相同,层绝缘02包括在线圈高度中心处折弯经过线圈01的折弯层绝缘。

请参考图2,完全位于第2层线圈01左侧的5张层绝缘02沿圆筒式线圈的轴线方向平行设置;完全位于第2层线圈01右侧的4张层绝缘02沿圆筒式线圈的轴线方向平行设置;与第2层线圈01位于圆筒式线圈同一方位角上的2张层绝缘02在线圈高度中心处与第2层线圈01相交,上述2张层绝缘02即为折弯层绝缘。

层绝缘02的材质、种类和尺寸根据实际生产中圆筒式线圈的种类、尺寸和层数等因素确定,层绝缘02的数量根据相邻两层线圈01之间的电压梯度确定。

为了避免层绝缘02超出线圈01的绝缘端面,优选的,层绝缘02的中点位于线圈高度中心处,以便层绝缘02关于圆筒式线圈的高度中心面对称分布。

优选的,层绝缘02的两端距线圈01边缘的长度均为2mm,以避免层绝缘02超出线圈01的绝缘端面,并减少绝缘材料浪费。

需要进行说明的是,层绝缘02的两端与线圈01边缘的预留长度并非定值,可以根据实际生产中圆筒式线圈的高度等因素调整确定。

考虑到奇数层线圈和偶数层线圈的绕制方向不同,请参考图1,优选的,折弯层绝缘折弯经过偶数层线圈的上方,或折弯层绝缘折弯经过奇数层线圈的下方,以便分级层间绝缘结构的绕制。

绕制时,依据线圈01的层间绝缘分级放置设计图绕制,绕制时依次绕制各线圈01,在线圈01间放置若干张相互平行的层绝缘02,并在线圈01与层绝缘02位于圆筒式线圈的同一方位角时,通过折弯层绝缘02的方式使层绝缘02经过上述线圈01并分隔相邻两层线圈01。

请参考图2,以第1层线圈01至第3层线圈01间层间绝缘结构的绕制为例,首先绕制第1层线圈01,放置所需的层绝缘02;升层至第2层,向上绕制至第2层线圈01的线圈高度中心时,放置所需的折弯层绝缘,在折弯层绝缘的中点处折弯使其经过第2层线圈01的上方、进入第2层线圈01远离第1层线圈01的一侧;升层至第3层,放置所需的层绝缘02,向下降绕制第3层线圈01。

在本实施例中,层绝缘02仅有一种,绕制线圈01时仅需要下料一种规格的层绝缘02,减少了下料工作量,提高了材料利用率和工作效率;单一层绝缘02绕制时,简化了层间绝缘结构,便于绕制,提高了层绝缘02放置效率和线圈绕制效率,有利于批量生产降低生产成本;单一层绝缘02设置,有利于控制线圈01绕制后线圈01绝缘端面和层绝缘02端面的平整度,使得线圈01更加紧凑美观,提高了线圈01的受力性能和抗短路能力。

优选的,层绝缘02包括电缆纸和聚酯薄膜绝缘纸,层绝缘02的种类与圆筒式线圈的尺寸、层间电压梯度等因素确定。

除了上述圆筒式线圈层间分级绝缘结构,本发明还提供一种包括上述实施例公开的圆筒式线圈层间分级绝缘结构的圆筒式线圈分级层间绝缘结构绕制方法,包括,

步骤S0,n=1;

步骤S1:当第n层线圈01为奇数层线圈时,向下绕制第n层线圈01,放置a1张层绝缘02,升层至第n+1层,在向上绕制至第n+1层线圈01的高度中心处放置b1张层绝缘02,使b1张层绝缘02经第n+1层的上方至第n+1层与第n+2层之间,放置c1张层绝缘02,升层至第n+2层并进入步骤S2,其中a1、b1、c1均为正整数;

当第n层线圈01为偶数层线圈时,向上绕制至第n层线圈01,放置c2张层绝缘02,升层至第n+1层,在向下绕制至第n+1层线圈01的高度中心处放置b2张层绝缘02,使b2张层绝缘02经第n+1层的上方至第n+1层与第n+2层之间,放置a2张层绝缘02,升层至第n+2层并进入步骤S2,其中a2、b2、c2均为正整数;

步骤S2:n=n+2,或绕制第n+2层线圈01后放置油道03并升层至第n=n+3层,循环步骤S1,直至完成第N层线圈01的绕制,其中N为线圈总层数。

需要对步骤S1进行说明的是,绕制过程中层绝缘02的张数a1、b1、c1以及a2、b2、c2根据其对应的相邻两层线圈01的电压梯度确定。在实际生产中,为了方便线圈01的绕制,优选的,可以设置a1=a2,b1=b2,c1=c2,也即第m层线圈01与第m+2层线圈01之间的层绝缘02数量保持恒定,其中m为不大于N的任意正整数,且第m层线圈01与第m+2层线圈01之间无油道03设置。

请参考图2和图3,优选的,可以设置a1=c1=4,b1=2,层绝缘02的绝缘性能良好且所需层绝缘02数量相对较少。

以图3中第1层线圈01到第6层线圈01间分级层间结构为例,绕制时首先向下绕制第1层线圈01;放置5张层绝缘02,升层至第2层;向上绕制第2层线圈01至线圈高度中心时,放置2张层绝缘02使其折弯经过第2层线圈01的上方,而后完成第2层线圈01的绕制;放置4张层绝缘02,升层至第3层,向下绕制第3层线圈01;放置油道03,升层至第4层,向上绕制第4层线圈01;放置4张层绝缘02,升层至第5层;向下绕制第5层线圈01至线圈高度中心时,放置2张层绝缘02使其折弯经过第5层线圈01的下方,而后完成第5层线圈01的绕制;放置4张层绝缘02,升层至第6层,向上绕制第6层线圈01。

需要对步骤S2进行说明的是,为了保证圆筒式线圈的散热性能,相邻两个油道03的开口方向不同,油道03的结构、尺寸以及间距等根据圆筒式线圈的设计尺寸等因素确定。

优选的,为了进一步增强绝缘能力,可以在第1层线圈01与第2层线圈01以及第N-1层线圈01与第N层线圈01之前增设一张或多张层绝缘02,其中N为线圈总层数,如图3所示。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

以上对本发明所提供的圆筒式线圈分级层间绝缘结构及其绕制方法进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

- 一种圆筒式线圈分级层间绝缘结构及其绕制方法

- 一种圆绕组线绕制的多段圆筒式浇注线圈制造方法