一种可实现快速修改的机械轧辊三维建模方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及轧辊建模技术领域,特别是涉及一种可实现快速修改的机械轧辊三维建模方法。

背景技术

机械零件的三维模型,是设计人员头脑中的结构在计算机或其他视频设备上的显示。在电池生产装备、钢材生产装备中,含有多种类型的机械轧辊。复杂的机械轧辊含有许多结构,需要许多个建模步骤才能建立零件模型;现阶段,设计人员精力集中于零件的功能与结构合理性上,对于零件的建模过程,缺乏合理规划,导致各个特征之间产生很多的相互关联;在此情况下,当需要修改某一特征参数时,会导致很多后续其他特征失效,设计人员不得不一个一个重新调整参数甚至重新建模,整个零件的修改效率很低;另外,不同设计人员的建模思路不同,其他人员进行修改时,不易理解建模思路,识读效率低下,严重影响设计团队的内部交流。

发明内容

为解决上述技术问题,本发明提供了一种可实现快速修改的机械轧辊三维建模方法,将建模特征之间的关联关系降到最低,在修改模型中某些参数时,仅需修改与之关联的少量参数,可大幅度提高模型修改效率,降低模型修改难度。

本发明解决其技术问题所采用的技术方案是:一种可实现快速修改的机械轧辊三维建模方法,具体按照以下步骤进行的:

A1、将轧辊拆分为多个模块;模块至少包括辊压模块、第一支撑模块、第二支撑模块;

A2、建立辊压模块的三维模型;

A3、建立第一支撑模块的三维模型;

A4、建立第二支撑模块的三维模型;

A5、按建模顺序,对辊压模块、第一支撑模块、第二支撑模块进行布尔运算,获得轧辊的三维模型;

其中,各个模块皆按照如下步骤建立模型:

B1、将所要建模的模块,拆分为至少一个分模块,每个分模块包括多个特征,特征包括一个建模基准、至少一个基本特征;

B2、按照建立建模基准、建立基本特征的顺序进行分模块的三维建模;

B3、在后建立的特征与在前建立的特征按照增加材料或删除材料的方式合并;

B4、对分模块依次进行三维建模,直至完成所要建模模块的三维建模。

步骤B1中,所述的建模基准是机械轧辊三维建模过程中的基准,不是实体;建模基准分为三类,分别是基准面、基准线、基准点;一个或若干个建模基准组成一个建模基准组,建模基准组是基本特征的建模基础,在建立基本特征模型前,首先建立其建模基准,通过设定基准面、基准线、基准点等的坐标、方向,确定基本特征的起始位置和方向等信息。

步骤B1中,所述的基本特征是模块的基本几何体,包括拉伸体(例如棱锥、棱柱等)、回转体(例如圆柱、圆锥、球等);基本特征是模块的基础,只能建立在同组的一个建模基准组上;一个模块至少含有一个基本特征;基准特征的建模方式采用如拉伸、旋转、切除等建模操作。

进一步地,步骤A1中,模块还包括液体管道模块和冷却接口模块;所述冷却接口模块的建模步骤位于步骤A3和步骤A4之间;所述液体管道模块的建模步骤位于步骤A4和A5之间。

进一步地,步骤A1中,模块还包括驱动接口模块;所述驱动接口模块的建模步骤位于步骤A4和A5之间。

进一步地,步骤B1中,所述的分模块还包括至少一个细节特征;步骤B2中,按照建立建模基准、建立基本特征、建立细节特征的顺序进行分模块的建模;其中,细节特征是模块的细节,包括轴肩、外螺纹、螺纹孔、小孔、台阶孔、倒角、沟槽等;细节特征只能建立在同一模块的一个基本特征上;细节特征建模时,若需要使用基准面、基准线、基准点等,将其作为本细节特征内部组成部分,不作为建模基准对待;细节特征的建模方式采用如拉伸、旋转、切除、螺纹、倒角等的建模操作。

本发明的优点:本发明的一种可实现快速修改的机械轧辊三维建模方法,将建模特征之间的关联关系降到最低,在修改模型中某些参数时,仅需修改与之关联的少量参数,可大幅度提高模型修改效率,降低模型修改难度。

附图说明

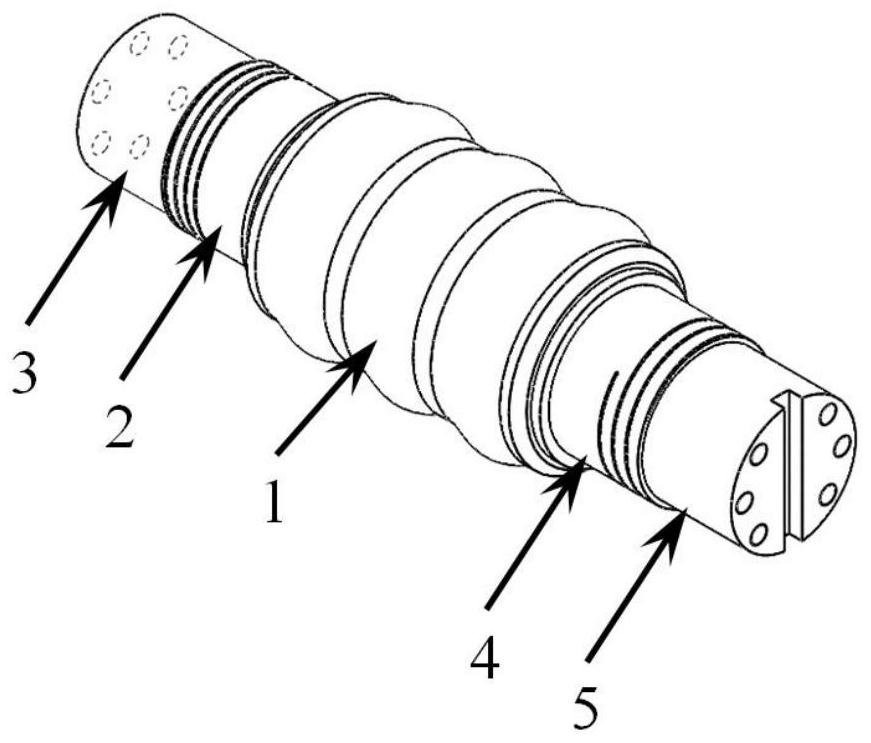

图1为实施例中所需建模的轧辊的外观示意图;

图2为实施例中所需建模的轧辊的内部示意图;

图3为实施例中所需建模的轧辊中的辊压模块的建模流程示意图;

图4为实施例中所需建模的轧辊中的第一支撑模块的建模流程示意图;

图5为实施例中所需建模的轧辊中的冷却接口模块的建模流程示意图;

图6为实施例中所需建模的轧辊中的第二支撑模块的建模流程示意图;

图7为实施例中所需建模的轧辊中的驱动接口模块的建模流程示意图;

图8为实施例中所需建模的轧辊中的液体管道模块的建模流程示意图。

具体实施方式

为了加深对本发明的理解,下面将结合附图和实施例对本发明做进一步详细描述,该实施例仅用于解释本发明,并不对本发明的保护范围构成限定。

实施例

本实施例中,采用一个如图1和图2所示的用于锂电池极片的主动辊解释本发明的建模方法。

请参照图1和图2所示,本实施例的一种可实现快速修改的机械轧辊三维建模方法,具体按照以下步骤进行的:

A1、将轧辊拆分为多个模块;模块包括辊压模块1、第一支撑模块2、冷却接口模块3、第二支撑模块4、驱动接口模块5、液体管道模块6;其中,液体管道模块6内部可通冷却液,起到冷却轧辊的作用,也可通加热油,起到加热轧辊的作用。

其中,建模时,从辊压模块开始,分别向两侧建模,其中冷却接口模块与驱动接口模块必须分别位于不同的两侧,现将第一支撑模块和冷却接口模块所在一侧定义为左侧,第二支撑模块和驱动接口模块所在一侧定义为右侧。

A2、建立辊压模块1的三维模型

2.1、请参照图3所示,辊压模块1由1个分模块的4个特征组成,分别是辊压基准面11(建模基准)、辊压基体12(基本特征)、辊压型面13(细节特征)、倒角14(细节特征),辊压模块1的各特征建模顺序如表1所示。

表1辊压模块1的内部特征建模顺序

2.2、辊压模块1的内部特征的三维建模的详细步骤如下:

2.2.1、在坐标原点上,建立辊压基准面11;

2.2.2、以辊压基准面11为建模基准,以增加材料的方式,建立辊压基体12;

2.2.3、在辊压基体12的外表面上,以增加材料的方式,建立两处辊压型面13;

2.2.4、在辊压基体12的两端面,以删除材料的方式,建立两处倒角14;

2.2.5、隐藏基准面11,获得辊压模块1的三维模型。

A3、建立左侧模型中的第一支撑模块2的三维模型

3.1、请参照图4所示,第一支撑模块2由2个分模块共5个特征组成,分别是第一轴肩基准面21(建模基准)、第一支撑轴肩22(基本特征)、第一支撑轴肩基准面23(建模基准)、第一支撑基体24(基本特征)、第一支撑紧定螺纹25(细节特征),第一支撑模块2的各特征建模顺序如表2所示。

表2第一支撑模块2的内部特征建模顺序

3.2、第一支撑模块2的内部特征的三维建模的详细步骤如下:

3.2.1、建立第一轴肩基准面21,该第一轴肩基准面21与辊压模块1左侧端面重合;

3.2.2、以第一轴肩基准面21为建模基准,以增加材料的方式,建立第一支撑轴肩22;

3.2.3、建立第一支撑基准面23,该第一支撑轴肩基准面23与第一支撑轴肩22左侧端面重合;

3.2.4、以第一支撑基准面23为建模基准,以增加材料的方式,建立第一支撑基体24;

3.2.5、在第一支撑基体24的左侧端面,以删除材料的方式,建立第一支撑紧定螺纹25;

3.2.6、隐藏第一轴肩基准面21和第一支撑基准面23,获得第一支撑模块2的三维模型。

A4、建立左侧模型中的冷却接口模块3的三维模型

4.1、请参照图5所示,冷却接口模块3由1个分模块共4个特征组成,分别是冷却基准面31(建模基准)、冷却基体32(基本特征)、冷定位环33(细节特征)、冷却法兰螺纹34(细节特征),冷却接口模块3的各特征的建模顺序如表3所示。

表3冷却接口模块3的内部特征建模顺序

4.2、冷却接口模块3的内部特征的三维建模的详细步骤如下:

4.2.1、建立冷却基准面31,该冷却基准面31与第一支撑模块2左侧端面重合;

4.2.2、以冷却基准面31为建模基准,以增加材料的方式,建立冷却接口基体32;

4.2.3、在冷却接口基体32的左侧端面,以增加材料的方式,建立冷却定位环33;

4.2.4、在冷却接口基体32的左侧端面,以删除材料的方式,建立冷却紧定螺纹34;

4.2.5、隐藏冷却基准面31,获得冷却接口模块3的三维模型。

A5、建立右侧模型中的第二支撑模块4的三维模型

5.1、请参照图6所示,第二支撑模块4由2个分模块共5个特征组成,分别是第二轴肩基准面41(建模基准)、第二支撑轴肩42(基本特征)、第二支撑轴肩基准面43(建模基准)、第二支撑基体44(基本特征)、第二支撑紧定螺纹45(细节特征),第二支撑模块4的各特征的建模顺序如表4所示。

表4第二支撑模块4的内部特征建模顺序

5.2、第二支撑模块4的内部特征的三维建模的详细步骤如下:

5.2.1、建立第二轴肩基准面41,该第二轴肩基准面41与辊压模块1右侧端面重合;

5.2.3、以第二轴肩基准面41为建模基准,以增加材料的方式,建立第二支撑轴肩42;

5.2.3、建立第二支撑基准面43,该第二支撑轴肩基准面43与第二支撑轴肩42右侧端面重合;

5.2.4、以第二支撑基准面43上为建模基准,以增加材料的方式,建立第二支撑基体44;

5.2.5、在第二支撑基体44的右侧端面,以删除材料的方式,建立第二支撑紧定螺纹25;

5.2.6、隐藏第二轴肩基准面41和第二支撑基准面43,获得第二支撑模块4的三维模型。

A6、建立右侧模型中的驱动接口模块5的三维模型

6.1、请参照图7所示,驱动接口模块5由1个分模块共4个特征组成,分别是驱动基准面51(建模基准)、驱动接口基体52(基本特征)、驱动接口53(细节特征)、驱动紧定螺纹54(细节特征),驱动接口模块5各特征的建模顺序如表5所示。

表5驱动接口模块5的内部特征建模顺序

6.2、驱动接口模块5的内部特征的三维建模的详细步骤如下:

6.2.1、建立驱动基准面51,该驱动基准面51与第二支撑模块4右侧端面重合;

6.2.2、以驱动基准面51为建模基准,以增加材料的方式,建立驱动接口基体52;

6.2.3、在驱动接口基体52的右侧端面,以删除材料的方式,建立驱动接口53;

6.2.4、在驱动接口基体52的右侧端面,以删除材料的方式,建立驱动紧定螺纹54;

6.2.5、隐藏驱动基准面51,获得驱动接口模块5的三维模型。

A7、建立液体管道模块6的三维模型

7.1、请参照图7所示,液体管道模块6由4个分模块共8个的特征组成,分别是辊压基准面11(建模基准)、辊压基体12(基本特征)、辊压型面13(细节特征)、倒角14(细节特征),液体管道模块6各特征建模顺序如表6所示。

表6液体管道模块6的内部特征建模顺序

7.2、液体管道模块6的内部特征的三维建模的详细步骤如下:

7.2.1、在坐标原点上,建立笼管基准面61;

7.2.2、以笼管基准面61为建模基准,建立笼管62;

7.2.3、在笼管62的左端面和右端面上,建立两处径管基准面63;

7.2.4、以左右两处径管基准面63为建模基准,以增加材料的方式,建立两处径管64;

7.2.5、在右侧径管64的右端面上,建立驱动管道基准面65;

7.2.6、以驱动管道基准面65为建模基准,以增加材料的方式,建立驱动管道66;

7.2.7、在液体管道基准面67的左侧面上,以增加材料的方式,建立液体进出管道68;

7.2.8、隐藏笼管基准面61、径管基准面63、驱动管道基准面65、液体管道基准面67,获得液体管道模块6的三维模型。

A8、按建模顺序,对上述的全部模块进行求和或求差的布尔运算;其中,液体管道模块6与在先建立的模型求差,其他模块均与在先建立的模型求和;进而获得所需成型的轧辊的三维模型。

如需对已建好的模型修改时,可具体按以下步骤进行:

C1、确定需要修改的模块,选择该模块内需要修改的特征,并调整相应的参数,重新生成该模块的模型;

C2、若该模块内的位于修改特征之后建立的特征受到影响,则调整该受到影响的特征的参数;

C3、若该模块之后建立的模块受到影响,则选择受影响的模块,并选择受影响模块的基本特征,对应的修改该基本特征的建模基准;

C4、重新生成模型。

本实施例的一种可实现快速修改的机械轧辊三维建模方法中,通过将需要三维建模的轧辊拆分为若干个模块,各个模块按设定的顺序依次建模,每个模块由若干个特征通过增加或删除操作形成,最后通过对各模块进行布尔操作获得最终模型。建模方法按照两个层次进行,第一个层次按照模型拆分→模块建模→模块合并的流程进行;第二个层次按照模块拆分→特征建模的流程进行。该建模方法将机械轧辊的三维模型划分成若干个特定的模块,模块内部的特征不与外部发生关系,因此可将各个模块间的相互影响降到了最低;同时,在模块内部,通过设定基本特征→详细特征的建模顺序,将各个特征之间的相互影响降到了最低。因此,在修改模型中某些参数时,仅需修改与之关联的少量参数,可大幅度提高模型修改效率,降低模型修改难度。

上述实施例不应以任何方式限制本发明,凡采用等同替换或等效转换的方式获得的技术方案均落在本发明的保护范围内。

- 一种可实现快速修改的机械轧辊三维建模方法

- 一种利用BIM技术实现基坑快速参数化三维建模的方法