一种单晶铜两体磨料磨损的模拟方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明属于仿真模拟计算领域,尤其是一种单晶铜两体磨料磨损的模拟方法。

背景技术

随着半导体行业的快速发展和需求以及电子行业对零件集成度的要求日益增高,对半导体的生产制造方面都提出了严峻的挑战。集成度越高,要求零件的加工质量越高,在零件加工尺度上已经跨越了宏观范围达到微观尺度,在加工机理和材料变形等方面和宏观尺度已经大不相同,因此需要一种新的加工方法。而了解加工机理和材料成形过程中的演变规律,有助于指导生产过程获得更高质量零件。零件尺寸的缩小赖以芯片集成度的增大,其内部的连接线的数目增多,对其结构的布置和精度要求也越多,其精度要求达到全局化平坦。使用铜材料作为连接材料,有以下两个优点:有效减小集成电路的尺寸,提高芯片处理逻辑运算的能力。由于铜的低电阻率、高的电迁移阻率,而且元件的寿命更长,在器件的RC(阻容)、时间特性方面都优于铝,随着铜互连引入超大规模集成电路,铜作为理想的互联线材料,已经得到广泛的应用。

化学机械抛光(CMP)是典型的机械化学材料磨损过程,材料去除机理涉及摩擦学、化学、流体力学、材料学和固态物理等许多学科的知识,其抛光机理非常复杂。影响化学机械抛光效果的关键因素有磨粒、抛光液和加工工艺参数等,多种因素相互影响增加了研究的难度。尽管CMP技术广泛应用在半导体制造领域,但由于影响CMP过程的变量很多,多种变量相互作用,工件、抛光液、磨料和抛光盘之间的接触方式异常复杂,因此目前在单晶铜表面化学机械抛光中,许多现象的本质还不能得到充分的认识,对抛光过程的基本机制尚未完全了解,加工手段仍处于经验阶段。对CMP过程精确的控制取决于对加工过程中材料加工去除机理的研究,而在材料去除过程中,只有少数原子或者原子层在短时间内被去除,很难控制和观察到整个过程。

随着科技的迅速发展,通过计算机软件模拟分析工程问题已经成为趋势,是解决实际问题和预测结果的重要手段之一。分子动力学模拟是研究纳米尺度下问题的有效手段之一,其涉及范围包括原子、金属、高分子、生物材料等多种种类,根据牛顿动力学定律获得每个原子的物理信息,对原子进行实时追踪,可以对特定过程进行详细的分析,作为解释微观现象提供理论依据。分子动力学模拟是分析微观尺度下,材料变形、位错扩展、相变以及材料性能演变的问题的有效方法,常用于研究纳米压痕、纳米切削和纳米成型等工艺过程。

发明内容

本发明的目的在于克服单晶铜磨损过程很难观察到过程中的微观形貌变化的缺点,通过研究单晶铜的化学机械抛光的现象和机理,从而对实际加工过程进行理论指导,因此提供一种单晶铜两体磨料磨损的模拟方法。

为达到上述目的,本发明采用以下技术方案予以实现:

一种单晶铜两体磨料磨损的模拟方法,包括以下步骤:

(1)采用Lammps软件对单晶铜两体磨料磨损进行建模,得到单晶铜两体磨料磨损模型;

(2)依据不同用途将单晶铜基体模型分为固定层、恒温层和牛顿层;

(3)建立空间坐标系,单晶铜基体模型在滑动方向采用周期性边界条件,在Y方向上采用固定边界条件;

其中,单晶铜基体模型的滑动方向为X方向和Z方向;

单晶铜两体磨料磨损的过程中,分子之间的互相作用包括铜原子之间的互相作用,铜原子与碳原子之间的互相作用;

采用Embeded atom method势函数来描述铜原子之间的相互作用,采用Morse势来描述铜原子与碳原子之间的互相作用;

(4)设置载荷和速度,采用共轭梯度法对单晶铜两体磨料磨损模型进行能量最小化,模拟采用NVT系综进行弛豫直至基体温度恒定在预设温度时,采用NVE系综进行动力学模拟;

(5)采用The Open Visualization Tool和Atomistic Configuration Viewer软件对模拟过程进行显示,获取磨损过程中单晶铜的表面形貌。

进一步的,步骤1)中,单晶铜两体磨料磨损模型由(100)晶面构成的单晶铜基体模型和刚性球形的磨料组成。

进一步的,步骤1)中,单晶铜原子的初始速度根据Maxwell函数分布确定。

进一步的,步骤1)中,单晶铜两体磨料磨损模型尺寸为28.92nm×10.85nm×14.80nm,原子数目为400140个。

进一步的,步骤2)中,牛顿层原子的运动遵循牛顿第二定律,用于研究磨损机理和规律;

恒温层采用Nosé-Hoover热浴方法控制整个模型的温度恒定在300K,用于基体间原子的热传递;

固定层用于防止模拟过程中模型的偏移以及减小边界作用,不参与实际的计算过程。

进一步的,步骤3)中,Morse势函数参数为:结合能系数D

进一步的,步骤3)中,当单晶铜表面铺上水膜时,分子之间的互相作用还包括单晶铜基体模型和水分子的互相作用,水分子使用可转移的分子间势能TIP4P模型,单晶铜基体模型和水分子之间使用LenNard-Jones势函数进行描述。

进一步的,步骤4)中,预设温度为300K。

与现有技术相比,本发明具有以下有益效果:

本发明的单晶铜两体磨料磨损的模拟方法,采用分子动力学模拟的方法从微观角度来诠释化学机械抛光过程,研究不同载荷和速度对抛光机理和材料去除表面的影响,有助于分析和总结材料变形的规律和机制,探索不同工艺参数对单晶铜磨料磨损过程的现象和规律,为实现零应力、零缺陷、原子级光滑表面的化学机械抛光提供理论指导。

附图说明

图1为化学机械抛光模型简化过程示意图;

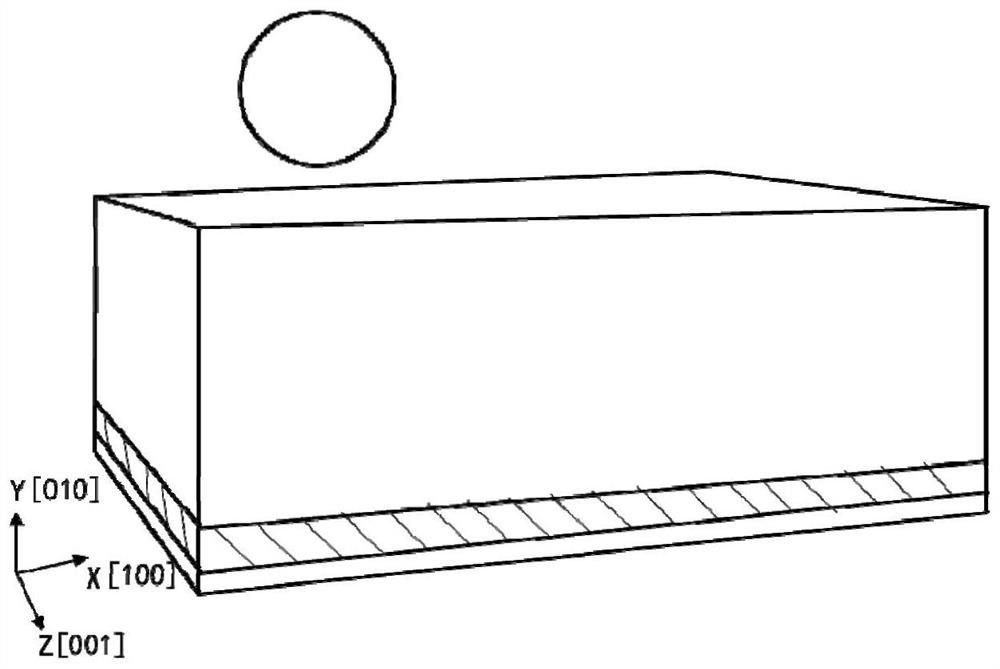

图2为单晶铜两体磨料磨损的分子动力学模型;

图3为载荷40nN,滑动长度16nm,滑动速度200m/s时单晶铜基体模型表面形貌图。

具体实施方式

为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

下面结合附图对本发明做进一步详细描述:

参见图1,图1为化学机械抛光模型简化过程示意图,在实际抛光过程中,抛光盘和工件与磨料主要有两种接触形式。一种为,磨料嵌入抛光盘内,随着抛光盘运动而运动,和工件发生磨损作用,材料的去除方式相当于两体磨损的方式;另一种为,磨料在抛光盘和工件中间,随着两者的相对运动而运动,材料的去除方式等同于三体磨损的方式。本发明根据化学机械抛光过程中磨料和工件相互作用方式建立了两体接触的抛光模型如图2。

实施例

按照图2,利用Lammps软件建立单晶铜两体磨料磨损的分子动力学模型,分子动力学模型尺寸为28.92nm×10.85nm×14.80nm,原子数目为400140个。

将单晶铜基体模型从下到上依次划分为固定层、恒温层和牛顿层,建立空间坐标系,在X和Z方向采用周期性边界条件,在Y方向上采用固定边界条件。利用EAM势来描述铜原子之间的相互作用,铜原子与碳原子之间采用Morse势来描述,结合能系数D

设置载荷为40~100nN,磨料滑动速度设置为50~200m/s,采用共轭梯度法将分子动力学模型进行能量最小化,采用NVT系综进行热力学模拟,弛豫100ps直至基体温度恒定在300K时,采用NVE进行动力学模拟。

采用Ovito和Atomeye两个软件对模拟过程进行显示,滑动速度200m/s时单晶铜基体模型表面形貌如图3所示,磨料的滑动速度为200m/s时,磨料前端堆积单晶铜原子的数量和体积较大,只有少量的单晶铜原子分散在划痕两侧,去除的单晶铜原子排列得更紧密,这是由于在磨料作用下已经去除的铜原子随着磨料运动被带离原位置,磨料的滑动速度越大,去除的单晶铜原子来不及向两侧分散就随磨料滑动而被带离,堆积在磨料的前端,因此磨料前端铜原子数就越多,单晶铜基体模型划痕两侧的堆积铜原子数减少,在起初位置只有少量的单晶铜原子分散在两侧。

从单晶铜基体模型表面形貌的变化来看,随着磨料滑动速度的增加,磨料前端的堆积原子数增加,使得磨料滑动过程中的摩擦系数和摩擦力相应增加,材料去除原子数增加;被去除的铜原子主要集中在磨料前端,划痕两处分散的原子数较少。同时,由于滑动速度的增加,基体内部缺陷的数量和种类减少。

以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

- 一种单晶铜两体磨料磨损的模拟方法

- 一种静载三体磨料磨损试验机