一种垃圾焚烧电站炉膛降温系统及方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明属于垃圾焚烧技术领域,特别是涉及一种垃圾焚烧电站炉膛降温系统及方法。

背景技术

随着居民生活水平的提高以及垃圾分类的逐渐普及,生活垃圾的热值也越来越高,部分垃圾焚烧电站已存在入炉的生活垃圾热值远高于设计入炉垃圾热值的情况,使得机组在运行过程中存在机组热负荷达到设计值、机械负荷(即垃圾处理量)低于设计值的现象;同时对于垃圾焚烧电站,垃圾处理量是其运行的关键指标。机组为完成垃圾处理量指标,必然会发生机组超热负荷运行,这将存在如下三个问题:1、锅炉炉膛结焦严重;2、炉温过高,机组NOx排放连续超标,只能通过机组降负荷运行;3、锅炉受热面(水冷壁、过热器)高温腐蚀严重,容易发生爆管现象。

参见公开号为CN110701620A的中国发明专利申请,其公开了以一种垃圾焚烧炉喷水降温系统及其自动控制方法,包括在焚烧炉出口和高温过热器入口同时设置热电偶;新型二流体喷枪布置于焚烧炉出口位置并通过工业水喷射进行炉膛降温;通过DCS逻辑运算进行控制工业水回喷流量。但该专利存在如下不足:1、只使用工业水一种水源作为炉膛降温的手段,成本较为昂贵,若通过工业水与垃圾渗滤液两种水源协同进行炉膛降温,可节省较大成本;2、二流体喷枪仅安装于焚烧炉出口位置左右侧墙,炉膛烟气温降较小。

另外,目前业内鲜有在已投运的垃圾焚烧发电机组新增炉膛喷水降温系统的案例,特别是已投运的垃圾焚烧电站,由于设计时并未考虑后期会增加此系统,存在与现有垃圾焚烧主体设施以及工业水与渗滤液协同喷射等运行优化的约束难题。

综上,亟需一种工业水和垃圾渗滤液协同喷射进行炉膛降温及更为优化的喷枪布置的系统以及现有垃圾电站进行相关改造的方法。

发明内容

本发明的目的是提供一种垃圾焚烧电站炉膛降温系统。

为达到上述目的,本发明采用的技术方案是:

一种垃圾焚烧电站炉膛降温系统,包括:

压缩空气供送系统,用于提供压缩空气,

工业水供送系统,用于提供工业水,

渗滤液供送系统,用于提供渗滤液,

介质喷射系统,用于向余热锅炉烟道喷射介质,其包括烟道喷射组件,所述的烟道喷射组件包括气侧管路、水侧管路、气侧调节阀、水侧调节阀以及喷枪,所述的气侧管路连通所述的压缩空气供送系统与所述的喷枪,所述的水侧管路连通所述的工业水供送系统、渗滤液供送系统与所述的喷枪,所述的气侧调节阀设置在所述的气侧管路上,所述的水侧调节阀设置在所述的水侧管路上,所述的喷枪用于伸入余热锅炉烟道,

测温系统,包括第一测温组件、第二测温组件,所述的第一测温组件用于测量余热锅炉烟道出口烟温,所述的第二测温组件用于测量过热器进口烟温。

优选地,所述的介质喷射系统包括第一介质喷射系统、第二介质喷射系统以及第三介质喷射系统,所述的第一介质喷射系统用于向余热锅炉第一烟道喷射介质,所述的第二介质喷射系统用于向余热锅炉第二烟道喷射介质,所述的第三介质喷射系统用于向余热锅炉第三烟道喷射介质。

进一步优选地,所述的第一介质喷射系统包括第一烟道上介质喷射系统、第一烟道下介质喷射系统,所述的第一烟道上介质喷射系统、第一烟道下介质喷射系统上下设置。

进一步优选地,所述的第一介质喷射系统、第三介质喷射系统的喷枪水平向下倾斜设置;所述的第二介质喷射系统的喷枪水平向上倾斜设置。

进一步优选地,所述的第一介质喷射系统、第二介质喷射系统、第三介质喷射系统的喷枪的倾斜设置角度为10-20°。

优选地,所述的烟道喷射组件还包括流量计,所述的流量计设置在所述的水侧管路上;进一步优选地,所述的流量计为电磁流量计。

优选地,所述的压缩空气供送系统包括压缩空气储气罐、压缩空气管路以及压力表,所述的压缩空气管路连通所述的压缩空气储气罐与所述的气侧管路,所述的压力表设置在所述的压缩空气管路上。

进一步优选地,所述的压缩空气储气罐的出口压力为0.3MPa-0.5MPa。

优选地,所述的工业水供送系统包括工业水箱、工业水管路、回喷泵以及水箱调节阀,所述的工业水箱设置有液位计,所述的工业水管路连通所述的工业水箱与所述的水侧管路,所述的回喷泵、水箱调节阀设置在所述的工业水管路上。

优选地,所述的渗滤液供送系统包括渗滤液箱、渗滤液管路、回喷泵以及渗滤液调节阀,所述的渗滤液箱设置有液位计,所述的渗滤液管路连通所述的渗滤液箱与所述的水侧管路,所述的回喷泵、渗滤液调节阀设置在所述的渗滤液管路上。

进一步优选地,所述的回喷泵的出口压力为0.3MPa-0.5MPa。

优选地,所述的喷枪喷头的材质为哈氏合金。

本发明的目的是提供一种垃圾焚烧电站炉膛降温方法。

为达到上述目的,本发明采用的技术方案是:

一种垃圾焚烧电站炉膛降温方法,所述的炉膛包括余热锅炉第一烟道、余热锅炉第二烟道、余热锅炉第三烟道以及余热锅炉水平烟道,所述的余热锅炉第一烟道、余热锅炉第二烟道、余热锅炉第三烟道以及余热锅炉水平烟道依次连通,

该方法采用所述的垃圾焚烧电站炉膛降温系统,包括在所述的余热锅炉第一烟道设置两套所述的介质喷射系统、所述的第一测温组件,两套所述的介质喷射系统上下设置,在所述的余热锅炉第二烟道、余热锅炉第三烟道分别设置一套所述的介质喷射系统,在所述的余热锅炉水平烟道设置所述的第二测温组件。

优选地,该方法还包括:

S1、所述的余热锅炉第一烟道出口烟温层烟温T1取所在横截面的所述的第一测温组件数值平均值;所述的余热锅炉水平烟道过热器进口烟温层烟温T2取所在横截面的所述的第二测温组件数值平均值,

S2、建立所述的介质喷射系统的运行逻辑:

1)当T1≥1000℃以及T2≥580℃时,启动所述的余热锅炉第一烟道的两套介质喷射系统、所述的余热锅炉第二烟道或所述的余热锅炉第三烟道的介质喷射系统;

2)当T1≤1000℃以及T2≥580℃时,启动所述的余热锅炉第一烟道的两套介质喷射系统,关闭所述的余热锅炉第二烟道、所述的余热锅炉第三烟道的介质喷射系统;

3)当900℃≤T1<1000℃以及T2≥580℃时,启动所述的余热锅炉第一烟道的两套介质喷射系统中的一套、所述的余热锅炉第二烟道或所述的余热锅炉第三烟道的介质喷射系统;

4)当900℃≤T1<1000℃以及T2<580℃时,启动所述的余热锅炉第一烟道的两套介质喷射系统中的一套,关闭所述的余热锅炉第二烟道、所述的余热锅炉第三烟道的介质喷射系统;

5)当T1<900℃以及T2≥580℃时,关闭所述的余热锅炉第一烟道的两套介质喷射系统,启动所述的余热锅炉第二烟道或所述的余热锅炉第三烟道的介质喷射系统;

6)当T1<900℃以及T2<580℃时,全部关闭所有所述的介质喷射系统。

优选地,当所述的介质喷射系统关闭时,所述的喷枪退出至炉膛的保温层处。

优选地,所述的工业水供送系统、渗滤液供送系统中的至少一个向所述的介质喷射系统供液。

由于上述技术方案运用,本发明与现有技术相比具有下列优点:

本发明利用工业水及垃圾渗滤液协同喷水,并合理布置喷枪位置进行炉膛降温,有效解决炉膛结焦、机组NOx排放连续超标、受热面(水冷壁、过热器)高温腐蚀问题;并且适用于已投运电厂进行炉膛降温系统的改造,有效缩短改造工期,改造效果好。

附图说明

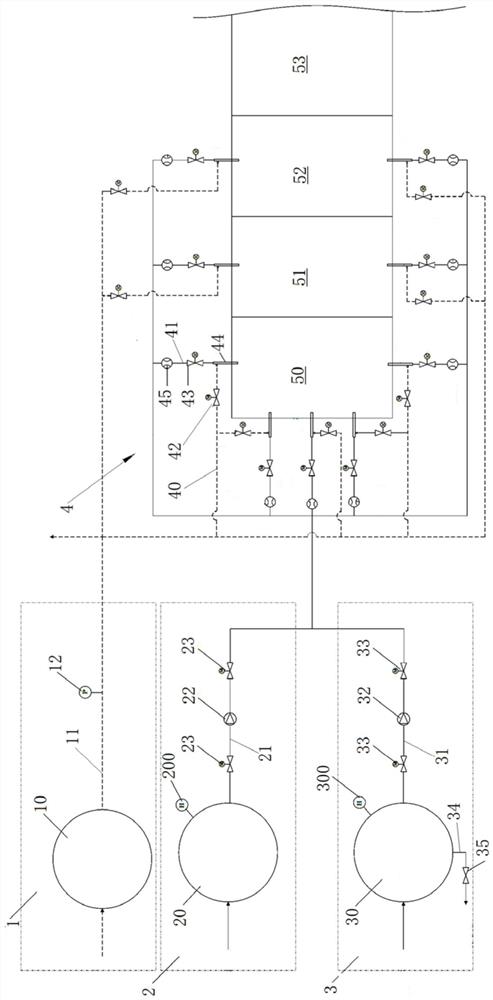

附图1为本实施例的结构示意图;

附图2为本实施例中介质喷射系统在余热锅炉上的分布示意图。

其中:

1、压缩空气供送系统;10、压缩空气储气罐;11、压缩空气管路;12、压力表;2、工业水供送系统;20、工业水箱;200、液位计;21、工业水管路;22、回喷泵;23、水箱调节阀;3、渗滤液供送系统;30、渗滤液箱;300、液位计;31、渗滤液管路;32、回喷泵;33、渗滤液调节阀;4、介质喷射系统;40、气侧管路;41、水侧管路;42、气侧调节阀;43、水侧调节阀;44、喷枪;45、流量计;50、余热锅炉第一烟道;51、余热锅炉第二烟道;52、余热锅炉第三烟道;53、余热锅炉水平烟道;60、第一测温组件;61、第二测温组件。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

如图1所示的一种垃圾焚烧电站炉膛降温系统,包括压缩空气供送系统1、工业水供送系统2、渗滤液供送系统3、介质喷射系统4以及测温系统,其中:

压缩空气供送系统1,用于提供压缩空气,包括压缩空气储气罐10、压缩空气管路11以及压力表12,压缩空气管路11连通压缩空气储气罐10与介质喷射系统4,压力表12设置在压缩空气管路11上。在本实施例中:压缩空气储气罐的出口压力为0.3MPa-0.5MPa。

工业水供送系统2用于提供工业水,包括工业水箱20、工业水管路21、回喷泵22以及水箱调节阀23,工业水箱20设置有液位计200,工业水管路21连通工业水箱20与介质喷射系统4,回喷泵22、水箱调节阀23设置在工业水管20路上。本实施例中:水箱调节阀23设置有两个,分别位于回喷泵22上下游。

渗滤液供送系统3用于提供渗滤液,包括渗滤液箱30、渗滤液管路31、回喷泵32以及渗滤液调节阀33,渗滤液箱30设置有液位计300,渗滤液管路31连通渗滤液箱30与介质喷射系统4,回喷泵32、渗滤液调节阀33设置在渗滤液管路31上。在本实施例中:回喷泵32的出口压力为0.3MPa-0.5MPa,渗滤液调节阀33设置有两个,分别位于回喷泵32上下游。此外,渗滤液供送系统3还包括排污管34、排污阀35,排污管34与渗滤液箱30相连通,排污阀35设置在排污管34上。

介质喷射系统4用于向余热锅炉烟道喷射介质,其包括烟道喷射组件,烟道喷射组件包括气侧管路40、水侧管路41、气侧调节阀42、水侧调节阀43、喷枪44(二流体喷枪)以及流量计45,气侧管路40连通压缩空气供送系统1与喷枪44,水侧管路41连通工业水供送系统2、渗滤液供送系统3与喷枪44,气侧调节阀42设置在气侧管路40上,水侧调节阀43、流量计45设置在水侧管路41上,喷枪44用于伸入余热锅炉烟道。在本实施例中:喷枪44喷头的材质为哈氏合金;流量计45为电磁流量计。

测温系统包括第一测温组件60、第二测温组件61,第一测温组件60用于测量余热锅炉烟道出口烟温,第二测温组件61用于测量过热器进口烟温。在本实施例中:第一测温组件60、第二测温组件61均采用热电偶。

对于已投运的垃圾焚烧电站,由于设计时并未考虑后期会增加此系统,存在与现有垃圾焚烧主体设施以及工业水与渗滤液协同喷射等运行优化的约束难题,可以采用本申请的系统进行改造:

如图2所示的炉膛:包括余热锅炉第一烟道50、余热锅炉第二烟道51、余热锅炉第三烟道52以及余热锅炉水平烟道53,余热锅炉第一烟道50、余热锅炉第二烟道51、余热锅炉第三烟道52以及余热锅炉水平烟道53依次连通。

S1:机组正常运行时,安装压缩空气供送系统1、工业水供送系统2、渗滤液供送系统3、介质喷射系统4以及测温系统,介质喷射系统4中的喷枪44及配套系统现场安装到位;

S2:机组利用停炉检修期间,在余热锅炉第一烟道50、余热锅炉第二烟道51、余热锅炉第三烟道52预留开孔位置拆保温并做好水冷壁的让管工作;

S3:介质喷射系统4的喷枪44放入炉墙开孔位置,并进行整体系统及设备的调试。

具体的说,在本实施例中:

余热锅炉第一烟道50设置两套介质喷射系统:第一烟道上介质喷射系统、第一烟道下介质喷射系统,每套第一烟道上介质喷射系统、第一烟道下介质喷射系统包含5组烟道喷射组件,第一烟道上介质喷射系统、第一烟道下介质喷射系统上下设置,第一烟道上介质喷射系统、第一烟道下介质喷射系统的喷枪44水平向上倾斜设置,倾斜设置的角度为15°;余热锅炉第二烟道51设置一套第二烟道介质喷射系统、余热锅炉第三烟道52设置一套第三烟道介质喷射系统,第二烟道介质喷射系统、第三烟道介质喷射系统分别包含2组烟道喷射组件,第二介质喷射系统的喷枪44水平向上倾斜设置,第三介质喷射系统的喷枪44水平向下倾斜设置,倾斜设置的角度为15°。当介质喷射系统4关闭时,各喷枪44退出至炉膛的保温层处。

第一测温组件60的热电偶设置在余热锅炉第一烟道50出口烟温层所在的横截面上,左/右侧墙分别1支,前墙均匀布置2支,共计4支,第二测温组件61的热电偶设置在余热锅炉水平烟道53过热器进口烟温层46所在的横截面上,左/右侧墙上下分别1支、共计4支。

以下具体阐述下本系统炉膛降温的工作原理:

S1、余热锅炉第一烟道出口烟温层烟温T1取所在横截面的热电偶数值平均值,余热锅炉水平烟道过热器进口烟温层烟温T2取所在横截面的热电偶数值平均值。

S2、建立介质喷射系统4的运行逻辑:

1)当T1≥1000℃以及T2≥580℃时,同步启动第一烟道上介质喷射系统(五支喷枪)、第一烟道下介质喷射系统(五支喷枪)、第二烟道介质喷射系统(或第三烟道介质喷射系统,两支喷枪);

2)当T1≤1000℃以及T2≥580℃时,启动第一烟道上介质喷射系统(五支喷枪)、第一烟道下介质喷射系统(五支喷枪),关闭第二烟道介质喷射系统(或第三烟道介质喷射系统,两支喷枪);

3)当900℃≤T1<1000℃以及T2≥580℃时,同步启动第一烟道上介质喷射系统(或第一烟道下介质喷射系统,五支喷枪)和第二烟道介质喷射系统(或第三烟道介质喷射系统,两支喷枪);

4)当900℃≤T1<1000℃以及T2<580℃时,同步启动第一烟道上介质喷射系统(或第一烟道下介质喷射系统,五支喷枪),关闭第二烟道介质喷射系统(或第三烟道介质喷射系统,两支喷枪);

5)当T1<900℃以及T2≥580℃时,关闭第一烟道上介质喷射系统、第一烟道下介质喷射系统(五支喷枪),启动第二烟道介质喷射系统(或第三烟道介质喷射系统,两支喷枪);

5)当T1<900℃以及T2<580℃时,全部关闭所有介质喷射系统。

S3:选择渗滤液回喷或工业水回喷。

液位计300可通过DCS在线显示。当液位计300显示在线液位处于液位下限(LL)以上时,利用渗滤液进行回喷,启动渗滤液调节阀33、回喷泵32、渗滤液调节阀33,同时工业水供送系统2备用。当过滤后渗滤液(来自渗滤液过滤后的渗滤液清液或超滤系统、纳滤系统过滤后的浓水)存量足够多时,通过渗滤液喷射进行炉膛降温。

当液位计300在线液位低于液位下限(LL),并且过滤后渗滤液无存量时,关闭渗滤液供送系统3,启动工业水供送系统2(启动水箱调节阀23、回喷泵22、水箱调节阀23)。

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

- 一种垃圾焚烧电站炉膛降温系统及方法

- 一种垃圾焚烧炉喷水降温系统及其自动控制方法