一种丁二烯直接氢氰化制己二腈中产生的工业污水的处理系统及其处理方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及工业污水处理技术领域,特别是涉及一种丁二烯直接氢氰化制己二腈中产生的工业污水的处理系统及其处理方法。

背景技术

己二腈是一种应用十分广泛的化工产品,可用于生产尼龙66纤维、尼龙66树脂和六亚甲基二异氰酸脂(HDI),在现有的生产技术中,丁二烯直接氢氰化制己二腈工艺法是目前世界上最为先进的方法,但其所排放污水仅做预处理后排园区污水处理厂处理进一步处理,预处理处理工艺较为简单,同时出水水质也无法达到直接排海水质标准。该工艺所产生的污水含有氰化物等高生物毒性污染物和二甲基亚胺、己二胺、氨基环己烷、六亚甲基亚胺等CODcr≥10000mg/l、有机氮500-1000mg/l、B/C≤0.2等难生物降解和高生物毒性的有机污染物,整体污水呈现成分复杂、毒性大、生化难处理的特点,同时出于环境保护要求,该项目污水处理后要求达到直接排放海水标准,排放指标要求高,处理难度大。

发明内容

本发明的目的是针对现有技术中存在的丁二烯直接氢氰化制己二腈中产生的工业污水处理难度大的问题,而提供一种可达到直接排放海水标准的处理系统。

本发明的另一方面,是提供一种丁二烯直接氢氰化制己二腈中产生的工业污水的处理方法。

为实现本发明的目的所采用的技术方案是:

丁二烯直接氢氰化制己二腈中的工业污水处理系统,包括分类预处理单元、高效生化反应单元和深度处理单元,其中:

所述分类预处理单元包括有毒污水预处理模块、大分子有机难降解预处理模块和絮凝沉淀预处理模块,所述预处理模块的排水口分别通过管路连接至综合调节池,所述综合调节池的排水口通过管路连接至所述高效生化反应单元,所述高效生化反应单元的排水口通过管路连接至所述深度处理单元,所述深度处理单元的产水直接排海。

在上述技术方案中,所述絮凝沉淀预处理模块、所述大分子有机难降解预处理模块、所述高效生化反应单元和深度处理单元的污泥出口通过管路连接至污泥浓缩池,污泥浓缩池的出泥口连接至污泥脱水装置。

在上述技术方案中,有毒污水预处理模块包括工艺污水有毒污水调节池和多级化学氧化反应池,所述工艺污水有毒污水调节池和多级化学氧化反应池相连通,所述多级化学氧化反应池与所述综合调节池相连通。

在上述技术方案中,大分子有机难降解预处理模块包括难降解污水调节池和芬顿反应池,所述难降解污水调节池和芬顿反应池相连通,所述芬顿反应池与所述综合调节池相连通。

本发明的另一方面,丁二烯直接氢氰化制己二腈中的工业污水处理方法,包括以下步骤:

步骤1,分类、分级预处理:

步骤a,将丁二烯直接氢氰化制己二腈系统中产生的含有丙烯腈和/或氰化物的有生物毒性的工艺污水,采用多级化学氧化处理以破除来水有毒污染物;

步骤b,将丁二烯直接氢氰化制己二腈系统中产生的含有高浓度大分子有机难降解污染物的工艺污水,进水B/C<0.2,采用高级氧化处理以提高进水B/C至0.30以上;

步骤c,将其他单元的污水用中和、混凝沉淀、气浮、高效过滤中的一种或两种以上方法进行预处理;

步骤2,二级高效生化处理:

将所述步骤a、步骤b和步骤c所产生的污水导入综合调节池进行均质均量,再将综合调节池内的污水送入二级高效生化处理;

或者还包括步骤3,三级深度处理:

将经过步骤2处理的污水进行三级深度处理,所述三级深度处理包括高级氧化处理,或者还包括生化处理中的一种或几种的耦合组合。

在上述技术方案中,所述步骤2中,步骤a、步骤b和步骤c所产生的污水体积流量比为1:(1~5):(5~7),步骤a、步骤b和步骤c所产生的污水的CODcr分别为1500~2500mg/L、10000~18000mg/L、300~3500mg/L。

在上述技术方案中,所述步骤a中的所述多级化学氧化处理指的是氯气氧化法、次氯酸钠氧化法、浓硫酸氧化法、高锰酸钾氧化法、二氧化氯氧化法、双氧水氧化法、Fenton氧化法、Fenton催化氧化法、臭氧氧化法、臭氧催化氧化法、湿式空气氧化法、超临界水氧化法中的一种或几种。

在上述技术方案中,所述步骤a中,多级化学氧化时,逐级加入氢氧化钠、次氯酸钠和浓硫酸进行氧化。

在上述技术方案中,所述步骤b中的高级氧化处理为氯气氧化法、次氯酸钠氧化法、浓硫酸氧化法、高锰酸钾氧化法、二氧化氯氧化法、双氧水氧化法、Fenton氧化法、Fenton催化氧化法、臭氧氧化法、臭氧催化氧化法、湿式空气氧化法、超临界水氧化法中的一种或几种。

在上述技术方案中,所述步骤3中的高级氧化处理中,向污水中加入催化剂和氧化剂,其中催化剂是Fe

在上述技术方案中,所述步骤2中,二级高效生化处理包括厌氧生化工艺、缺氧生化工艺、水解酸化生化工艺、好氧生化工艺、同步硝化反硝化工艺、生物倍增污水处理工艺、高效厌氧-好氧组合工艺或厌氧-好氧一体化生化工艺中的一种或几种组合。

在上述技术方案中,所述步骤3中的生化处理包括厌氧生化工艺、缺氧生化工艺、好氧生化工艺、同步硝化反硝化工艺、生物倍增污水处理工艺、MBR膜处理工艺、高效厌氧-好氧组合工艺或厌氧-好氧一体化生化工艺中的一种或几种的组合。

与现有技术相比,本发明的有益效果是:

本发明对各生产单元工艺污水进行分类、分级预处理,然后通过二级高效生化处理工艺和三级深度处理工艺,将污水处理至直接排海水指标,有效降低污染物排放总量,因而具有以下优点:

1)对有生物毒性污水进行有针对性的多级化学氧化,有效降低污水的生物毒性和对后续生化系统的冲击性,提高后续二级高效生化系统的稳定性和可靠性;

2)对高浓污水进行针对性的高级氧化预处理,有效提高污水B/C比,从而有效降低系统运行的能耗、物耗;

3)有效提高工艺污水水质波动对系统造成冲击的耐受性;

4)二级高效生化处理系统通过生化方法对来水中的有机氮有效氨化,节约化学氧化的化学品消耗,同时节能;

5)二级高效生化处理系统操作弹性大,可根据实际进水水质、水量进行多种组合灵活调整,有效降低能耗、提高出水水质保证率;

6)高级氧化和三级生化处理进行耦合的深度处理工艺,有效提高氧化剂利用率,降低运行成本;

7)生化处理系统占地面积小,投资低;

8)出水指标优越,CODcr≤40mg/L,氨氮≤2mg/L,TN≤15mg/L,TP≤0.4mg/L,超过现行城镇污水处理厂排水一级A标,可直接排海,无二次污染,有效降低污染物排放总量,环境效益明显。

附图说明

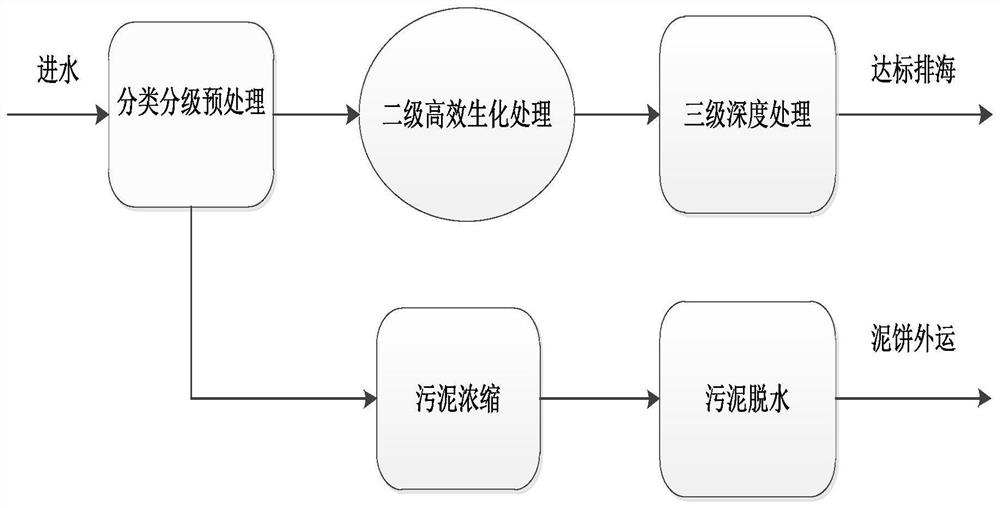

图1所示为本方明的工艺流程图。

图2是本发明中实施例2的工艺流程图。

具体实施方式

以下结合附图和具体实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

实施例1

丁二烯直接氢氰化制己二腈中的工业污水处理系统,包括分类预处理单元、高效生化反应单元和深度处理单元,其中:

所述分类预处理单元包括有毒污水预处理模块、大分子有机难降解预处理模块和絮凝沉淀预处理模块,所述预处理模块的排水口分别通过管路连接至综合调节池,所述综合调节池的排水口通过管路连接至所述高效生化反应单元,所述高效生化反应单元的排水口通过管路连接至所述深度处理单元,所述深度处理单元的产水直接排海:

所述絮凝沉淀预处理模块、所述大分子有机难降解预处理模块、所述高效生化反应单元和深度处理单元的污泥出口通过管路连接至污泥浓缩池,污泥浓缩池的出泥口连接至污泥脱水装置。

分类预处理单元对丁二烯直接氢氰化制己二腈中的产生的工业污水进行分类处理,其中:有毒污水预处理模块中包括多级化学氧化池,破除来水有毒污染物,大分子有机难降解预处理模块采用高级氧化处理的方法将大分子有机物断链为小分子有机物,在絮凝沉淀预处理模块中去除部分悬浮物、胶体和非溶解性的有机污染物,经过以上预处理后,污水进入到综合调节池,在综合调节池中均质均量,再送入高效生化反应单元进行生化处理,提高来水的B/C比,最后进入到深度处理单元中,通过臭氧催化氧化以及再次生化深度处理,进一步脱除进水中的CODcr、氨氮和总氮,达标后排海。在以上处理过程中产生的污泥进入污泥浓缩池,浓缩、脱水处理。

实施例2

丁二烯直接氢氰化制己二腈中产生的工业污水的处理方法,包括以下步骤:

步骤1,分类、分级预处理:

步骤a,将丁二烯直接氢氰化制己二腈系统中产生的有生物毒性的工艺污水,采用多级化学氧化,破除来水有毒污染物,降低进水有毒物质对生化微生物的剧毒影响,提高后续生化工段的稳定性;

步骤b,将丁二烯直接氢氰化制己二腈系统中产生的含有高浓度大分子有机难降解污染物的工艺污水,采用高级氧化处理(优选为,芬顿氧化法),提高进水B/C;在此将大分子有机污染物环状分子结构打散,提高B/C,然后剩余的有机物提高可生化比后通过生化方法继续处理,生化是最经济的方法。

步骤c,将其他单元的污水用中和、混凝沉淀(絮凝沉淀)、气浮、高效过滤中的一种或两种以上方法进行预处理;

步骤2,二级高效生化处理:

将所述步骤a、步骤b和步骤c所产生的污水导入综合调节池进行均质均量,再将综合调节池内的污水送入二级高效生化处理。

所述高效生化处理为厌氧生化处理、缺氧生化处理、水解酸化生化处理、好氧生化处理、同步硝化反硝化处理、生物倍增污水处理处理、MBR膜处理处理、高效厌氧-好氧组合处理或厌氧-好氧一体化生化处理中的一种或几种组合;其中经预处理后的有毒污染物工艺污水、高浓度难降解工艺污水以及其他单元的污水体积流量比为1:1~5:5~7,且CODcr分别为1500~2500mg/L、10000~18000mg/L、300~3500mg/L。因污水进水存在一定的波动性,在此波动范围内经二级高效生化处理后出水水质可满足排入园区污水处理厂接管标准。

若经过步骤2处理达到约定的下游园区污水处理厂接管排放水质指标,则可外排入园区污水处理厂,否则进行步骤3;

当污水处理后排水需要达到直接排海的水质指标,例如CODcr≤40mg/L,氨氮≤2mg/L,TN≤15mg/L,TP≤0.4mg/L等指标的时候则需要进行步骤3;

步骤3,三级深度处理:

将经过步骤2处理的污水进行三级深度处理,所述三级深度处理为高级氧化处理同厌氧生化处理、缺氧生化处理、好氧生化处理、同步硝化反硝化处理、生物倍增污水处理、MBR膜处理、高效厌氧-好氧组合处理或厌氧-好氧一体化生化处理中的一种或几种的耦合组合;步骤3是生化后高级氧化是需要将生化处理不了的有机污染物完全氧化为CO

作为优选的,所述步骤b中的高级氧化处理为氯气氧化法、次氯酸钠氧化法、浓硫酸氧化法、高锰酸钾氧化法、二氧化氯氧化法、双氧水氧化法、Fenton氧化法、Fenton催化氧化法、臭氧氧化法、臭氧催化氧化法、湿式空气氧化法、超临界水氧化法中的一种或几种。

所述步骤3中的高级氧化处理是向污水中加入催化剂和氧化剂,其中催化剂是Fe

实施例3

某丁二烯直接氢氰化制己二腈工艺装置工艺污水,出水CODCr≤40mg/L,氨氮≤2mg/L,TN≤15mg/L,TP≤0.4mg/L的直排海水水质指标要求,其工艺流程图如图2所示。

1)分类、分级预处理:

A.有生物毒性的工艺污水(其中CODcr为3200mg/l)分级预处理,即采用多级化学氧化方法进行处理。

有毒污水预处理模块包括工艺污水有毒污水调节池和多级化学氧化反应池,所述工艺污水有毒污水调节池和多级化学氧化反应池相连通,所述多级化学氧化反应池与所述综合调节池相连通。

有生物毒性的工艺污水经有毒污水调节池均质均量后,送多级化学氧化反应池进行破毒处理,逐级投加一定量的氢氧化钠、次氯酸钠和浓硫酸,其浓度分别为氢氧化钠254mg/l、次氯酸钠42.5mg/l,浓硫酸500mg/l,反应2.5小时破除来水有毒污染物后,送综合调节池。通过多级化学氧化,降低了进水有毒物质对生化微生物的剧毒影响,提高后续生化工段的稳定性。

B.高浓度大分子有机难降解污染物的工艺污水(其中CODcr为18000mg/l)预处理,采用芬顿氧化法处理,将大分子有机物断链为小分子有机物,提高进水B/C。

大分子有机难降解预处理模块包括难降解污水调节池和芬顿反应池,所述难降解污水调节池和芬顿反应池相连通,所述芬顿反应池与所述综合调节池相连通。

高浓度大分子有机难降解污染物的工艺污水经难降解污水调节池均质均量后,送芬顿反应池进行高级氧化处理,分别投加一定量的双氧水、硫酸亚铁、浓硫酸和氢氧化钠溶液,其浓度分别为:双氧水2500mg/L,硫酸亚铁2100mg/L,浓硫酸130mg/L,氢氧化钠50mg/L,反应4小时后向污水内加入絮凝剂,进行絮凝沉淀,所得上清液和固体沉淀分别送至综合调节池和污泥脱水车间,预处理后的污水的CODcr为12000mg/L;

C.将其他单元的污水(其CODcr为500mg/L)预处理:其他单元的污水经混凝沉淀去除部分悬浮物、胶体和非溶解性的有机污染物后送至综合调节池,预处理后的污水的CODcr为480mg/L。

2)二级高效生化处理:

将步骤1)经过预处理的各单元工艺污水导入综合调节池进行均质均量,其中经预处理后的有毒污染物工艺污水、高浓度难降解工艺污水以及其他单元的污水体积流量比为1:1:5,通过泵送入二级高效生化处理单元。

进水在二级高效生化处理单元厌氧区首先进行厌氧生化处理,在厌氧条件下将有机氮转化为氨氮,并同时提高来水的B/C比,为后续生化创造有利条件。厌氧后污水与高回流比的硝化混合液迅速混合均匀后,进入生物选择及稳定区,通过微生物的生物选择作用,不断地淘汰丝状菌等有害微生物,接种具有更强繁殖能力和抗环境变化能力的短世代原核微生物,同时利用原水中碳源有效降低回流硝化液的溶解氧,为后续缺氧反硝化创造有利微溶解氧条件。

选择后的泥水混合液重力流入主生化反应区,主生化反应区通过精确控氧自动控制系统对系统溶解氧进行分区控制,有效溶解氧控制在0.3-2mg/l之间,可根据进水水质情况自动调整,并在低溶解氧状态下实现高效同步硝化与反硝化,有效降低生化反应时间,利用微生物的合成和代谢作用完成对CODcr、氨氮、总氮等污染物的降解。经主生化反应区处理后的生化泥水混合液重力流入在沉淀区进行泥水分离,活性污泥被截留,上清液溢流到三级深度处理单元。

二级高效生化处理池内的污泥定期由泵送至污泥浓缩池,浓缩池上清液和沉淀污泥分别送至综合调节池和污泥脱水车间,脱水产生的泥饼外运处理。

3)三级深度处理:

经过步骤1)和2)处理后的污水的CODcr可以降低至250mg/l,氨氮可以降低到15mg/l,总氮可以降低到40mg/l,尚无法达到直接排海水质指标要求,同时经二级高效生化处理池处理后的排水为生化尾水,其可生物降解性低,必须对生化尾水进行化学改性后才能进一步生化处理,因此三级深度处理采用臭氧催化氧化和三级生化深度处理耦合工艺进行处理。

二级高效生化处理池出水首先在臭氧催化氧化反应池中进行高级氧化,催化剂采用铜镍等重金属催化剂,将生化尾水中残留的大分子难降解有机污染物进行断链,出水流入三级生化深度处理池,进一步脱除进水中的CODcr、氨氮和总氮。

经过如上步骤处理,最终出水CODcr≤40mg/L,氨氮≤2mg/L,TN≤15mg/L,TP≤0.4mg/L的直排海水水质指标要求。

以上所述仅是本发明的优选实施方式,应当指出的是,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种丁二烯直接氢氰化制己二腈中产生的工业污水的处理系统及其处理方法

- 一种丁二烯直接氢氰化制己二腈中产生的工业污水的处理系统