一种微发泡注塑制备轻量化高性能聚对苯二甲酸丁二醇酯制品的方法和工艺

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及聚合物泡沫制品制备技术领域,具体涉及一种微发泡注塑制备轻量化高性能聚对苯二甲酸丁二醇酯制品的方法和工艺。

背景技术

随着汽车产量和保有量的不断增加,汽车轻量化作为最易实现且最为有效的节能减排措施,已成为实现可持续发展的关键环节,乘用车整车质量每减少10%,燃油消耗降低6%–8%,排放下降4%。对于新能源汽车,汽车轻量化对于增强续航里程也具有十分重要的意义。《中国制造2025》已将轻量化列为汽车发展的核心技术。

聚对苯二甲酸丁二醇酯(PBT)是一种结晶型热塑性树脂,具有耐高温、耐湿、耐磨、耐油、耐化学腐蚀、电绝缘性能优良、机械性能和加工性能强等诸多优点,在汽车工业、电子电器、机械设备等众多领域得到广泛的应用。随着PBT制品应用的日益增长,PBT制品的轻量化对于轻量化、节材降耗、节能减排以及实现可持续发展具有重要意义。

微发泡注塑是一种以二氧化碳或氮气为发泡剂的发泡注塑成型新技术,可制备具有超细微孔结构的轻质塑料构件,该技术能够有效减少材料消耗,降低产品重量,缩短成型周期和降低生产能耗,具有高效率、低能耗、绿色环保等技术优势,是一种典型的绿色成型加工技术,不过,目前该技术仍然存在诸多技术瓶颈:首先,制件表面存在漩涡痕、银纹等缺陷,难以满足外观件的使用要求;其次,泡孔结构不规则、均匀性差,导致制件力学性能下降显著,难以满足实际使用要求;再者,制件的减重十分有限,通常仅在10%以内,导致节材和轻量化的效果不显著。这些技术瓶颈极大地限制了微发泡注塑成型技术的应用。

发明内容

本发明的目的是提供一种微发泡注塑制备轻量化高性能聚对苯二甲酸丁二醇酯制品的方法和工艺,以解决现有技术中的上述不足之处。

为了实现上述目的,本发明提供如下技术方案:一种微发泡注塑制备轻量化高性能聚对苯二甲酸丁二醇酯制品的方法和工艺,其特征在于,包括以下步骤:

步骤一、通过熔融共混,制备聚对苯二甲酸丁二醇酯(PBT)、三元乙丙橡胶(EPDM)以及由其它必要助剂组成的PBT/EPDM共混物;

步骤二、以熔融共混制备PBT/EPDM共混物为原料,通过熔喷或熔融纺丝,制备PBT/EPDM无纺布或PBT/EPDM纤维;

步骤三、利用电子束或伽马射线对制备的PBT/EPDM无纺布或PBT/EPDM纤维进行辐照;

步骤四、利用粉碎或切割设备,把PBT/EPDM无纺布或PBT/EPDM纤维切割成碎片状或短纤;

步骤五、把碎片状或短纤状PBT/EPDM共混物加入微发泡注塑成型机料斗,在注塑机螺杆和高温料筒的作用下,PBT/EPDM共混物逐渐塑化熔融;

步骤六、待PBT/EPDM共混物完全塑化熔融后,通过注塑机料筒上的注气口向PBT/EPDM熔体中注入超临界流体发泡剂,在注塑机螺杆的搅拌作用下,得到PBT/EPDM熔体与超临界流体组成的均相熔体;

步骤七、将均相熔体注射入模具型腔,直至均相熔体充满整个模具型腔;

步骤八、待均相熔体充满模具型腔后,通过保压操作,持续维持模具型腔内的均相熔体处于一定的压力状态;

步骤九、保压结束后,快速打开模具一定距离,模具型腔内均相熔体压力迅速降低,从而诱导均相熔体发泡;

步骤十、均相熔体发泡后,冷却一段时间,使泡沫完全定型;

步骤十一、完全打开模具,取出PBT/EPDM泡沫制品。

优选地,所述步骤一中EPDM橡胶中添加了交联剂和光引发剂,同时在熔融共混中可以通过添加相容剂、塑化剂等助剂,以改善PBT/EPDM共混物的物性和可加工性;制备的PBT/EPDM共混物具有海岛结构,即PBT基体中分散着球状EPDM相。

优选地,所述步骤二中利用熔喷法PBT/EPDM共混物无纺布或利用熔融纺丝法制备的PBT/EPDM共混物纤维,具有EPDM微纤增强结构,即PBT基体中分散着纤维状EPDM相,通过改变熔喷或纺丝工艺参数,可以调控PBT基体中EPDM微纤的形貌结构。

优选地,所述步骤三中经电子束或伽马射线辐照后,PBT基体中的EPDM微纤将发生交联反应,形成具有三维空间网型大分子的交联结构,以显著提升EPDM微纤的结构稳定性、耐疲劳性和耐热氧老化性。

优选地,所述步骤六中注入的超临界流体为超临界氮气或超临界二氧化碳,以及它们的混合物。

优选地,所述步骤七中模具型腔中提前充满高压氮气或高压二氧化碳,以抑制均相熔体在填充模具型腔过程中发生发泡,并减少均相熔体中超临界流体的扩散逃逸。

优选地,所述步骤八中保压压力应当大于维持PBT/EPDM/超临界流体均相体系的临界压力,以确保压过程中超临界流体相不会从均相熔体中析出。

优选地,所述步骤十一中制备的PBT/EPDM共混物泡沫制品具有三明治夹心结构,中心层为具有多孔结构的泡沫层,两个皮层为密实的不发泡层,制品表面无气泡痕、银纹、流线等缺陷。

在上述技术方案中,本发明提供的技术效果和优点:

1、本发明通过熔融共混制备具有PBT/EPDM共混物,至其具有海岛微观形貌结构;再以制备的PBT/EPDM共混物为原料,进一步通过熔融纺丝,制备PBT/EPDM共混物纤维,由于纺丝的牵引拉伸作用,PBT基体中的球状EPDM相被拉伸成微纤;随后利用电子束对熔融纺丝制得的PBT/EPDM纤维进行辐照,以使PBT基体中的EPDM微纤发生交联反应,从而生成具有空间网状大分子的交联结构,以提升EPDM微纤的结构稳定性、耐疲劳性和耐热氧老化性;最后将辐照后的PBT/EPDM纤维切割成短纤,并以此为原料进行微发泡注塑成型,最终制得轻量化高性能聚对苯二甲酸丁二醇酯制品,且本发明可直接成型轻量化、高强度、高精度的PBT塑件,且细密的泡孔结构赋予了PBT塑件隔热、绝缘和降噪等优良特性,同时成型工艺具有效率高、工艺灵活稳定、废料少、成本低等优势。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

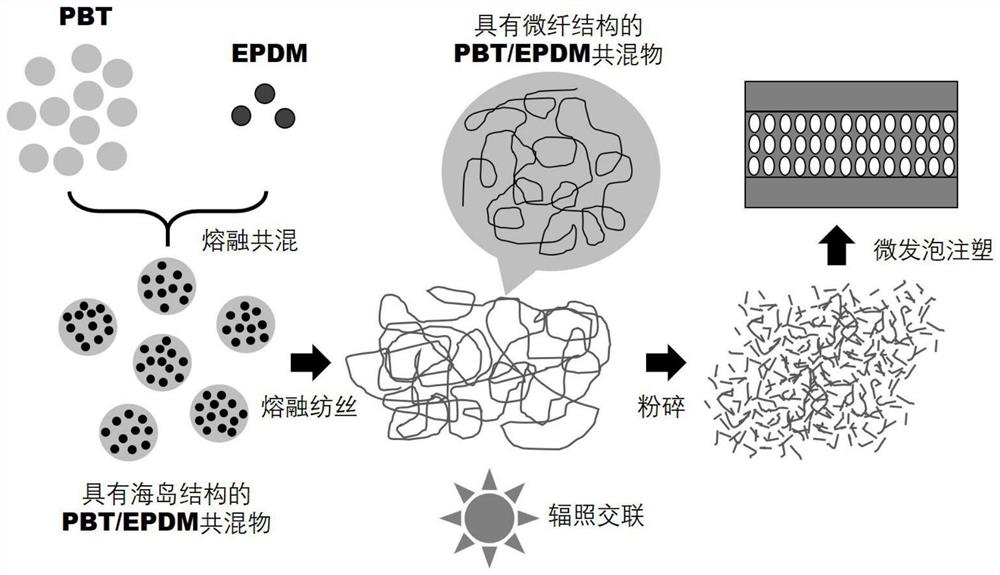

图1为本发明的工艺原理示意图。

图2为本发明实施例1中熔融共混制备的PBT/EPDM共混物的微观形貌。

图3为本发明实施例1中熔融纺丝制备的PBT/EPDM共混物的微观形貌。

图4为本发明实施例1中制备的PBT/EPDM共混物泡沫制品的泡孔结构。

具体实施方式

为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

本发明提供了如图1所示的一种微发泡注塑制备轻量化高性能聚对苯二甲酸丁二醇酯制品的方法和工艺,其特征在于,包括以下步骤:

步骤一、通过熔融共混,制备聚对苯二甲酸丁二醇酯(PBT)、三元乙丙橡胶(EPDM)以及由其它必要助剂组成的PBT/EPDM共混物;

步骤二、以熔融共混制备PBT/EPDM共混物为原料,通过熔喷或熔融纺丝,制备PBT/EPDM无纺布或PBT/EPDM纤维;

步骤三、利用电子束或伽马射线对制备的PBT/EPDM无纺布或PBT/EPDM纤维进行辐照;

步骤四、利用粉碎或切割设备,把PBT/EPDM无纺布或PBT/EPDM纤维切割成碎片状或短纤;

步骤五、把碎片状或短纤状PBT/EPDM共混物加入微发泡注塑成型机料斗,在注塑机螺杆和高温料筒的作用下,PBT/EPDM共混物逐渐塑化熔融;

步骤六、待PBT/EPDM共混物完全塑化熔融后,通过注塑机料筒上的注气口向PBT/EPDM熔体中注入超临界流体发泡剂,在注塑机螺杆的搅拌作用下,得到PBT/EPDM熔体与超临界流体组成的均相熔体;

步骤七、将均相熔体注射入模具型腔,直至均相熔体充满整个模具型腔;

步骤八、待均相熔体充满模具型腔后,通过保压操作,持续维持模具型腔内的均相熔体处于一定的压力状态;

步骤九、保压结束后,快速打开模具一定距离,模具型腔内均相熔体压力迅速降低,从而诱导均相熔体发泡;

步骤十、均相熔体发泡后,冷却一段时间,使泡沫完全定型;

步骤十一、完全打开模具,取出PBT/EPDM泡沫制品;

进一步的,在上述技术方案中,所述步骤一中EPDM橡胶中添加了交联剂和光引发剂,同时在熔融共混中可以通过添加相容剂、塑化剂等助剂,以改善PBT/EPDM共混物的物性和可加工性;制备的PBT/EPDM共混物具有海岛结构,即PBT基体中分散着球状EPDM相。

进一步的,在上述技术方案中,所述步骤二中利用熔喷法PBT/EPDM共混物无纺布或利用熔融纺丝法制备的PBT/EPDM共混物纤维,具有EPDM微纤增强结构,即PBT基体中分散着纤维状EPDM相,通过改变熔喷或纺丝工艺参数,可以调控PBT基体中EPDM微纤的形貌结构。

进一步的,在上述技术方案中,所述步骤三中经电子束或伽马射线辐照后,PBT基体中的EPDM微纤将发生交联反应,形成具有三维空间网型大分子的交联结构,以显著提升EPDM微纤的结构稳定性、耐疲劳性和耐热氧老化性。

进一步的,在上述技术方案中,所述步骤六中注入的超临界流体为超临界氮气或超临界二氧化碳,以及它们的混合物。

进一步的,在上述技术方案中,所述步骤七中模具型腔中提前充满高压氮气或高压二氧化碳,以抑制均相熔体在填充模具型腔过程中发生发泡,并减少均相熔体中超临界流体的扩散逃逸。

进一步的,在上述技术方案中,所述步骤八中保压压力应当大于维持PBT/EPDM/超临界流体均相体系的临界压力,以确保压过程中超临界流体相不会从均相熔体中析出。

进一步的,在上述技术方案中,所述步骤十一中制备的PBT/EPDM共混物泡沫制品具有三明治夹心结构,中心层为具有多孔结构的泡沫层,两个皮层为密实的不发泡层,制品表面无气泡痕、银纹、流线等缺陷

下面结合具体应用实例,进一步说明本发明提供的一种微发泡注塑制备轻量化高性能聚对苯二甲酸丁二醇酯制品的方法和工艺。

实施例1

原料为日本宝理塑料株式会社生产的阻燃级PBT树脂和美国埃克森美孚化工公司生产的EPDM橡胶,其中EPDM橡胶中添加了光引发剂和交联剂。

第一步,将PBT与EPDM原料颗粒在真空干燥箱中进行干燥处理,利用双螺杆挤出机,将干燥后的颗粒按照1/99的重量比例进行熔融共混,共混温度为240℃,共混时间为15分钟,共混切粒得到颗粒状的PBT/EPDM共混物。采用扫描电镜观察制得的PBT/EPDM共混物,其微观形貌呈现典型的海岛结构,如图2所示,球状EPDM相分散在PBT基体中。

第二步,以熔融共混得到的颗粒状PBT/EPDM共混物为原料,利用熔融纺丝机,进行熔融纺丝,纺丝温度控制在130-170℃之间,逐级冷却,纺丝辊的转速在800转/分钟之间,以制得PBT/EPDM共混物纤维,纤维直径在10-20微米之间。利用扫描电镜观察制得的PBT/EPDM共混物纤维,典型微观形貌如图2所示,可以看出,PBT基体中的球状EPDM相已经转变为网络状EPDM微纤。

第三步,采用电子束辐照设备,对熔融纺丝制得的PBT/EPDM共混物纤维进行辐照,辐照剂量为22千戈瑞,以使PBT基体中的EPDM微纤发生交联。然后,将辐照后的PBT/EPDM共混物纤维切割成短纤,并干燥处理。

第四步,微发泡注塑成型,采用的注塑机为德国产恩格尔1600吨注塑机,与注塑机配套的超临界流体注塑设备为美国卓细(Trexel)公司生产的T-300系列超临界流体输送系统,采用超临界氮气作为发泡剂,超临界氮气的添加量为0.5%质量分数,注塑机料筒温度从料斗至喷嘴依次设置为50℃–200℃–220℃–240℃–240℃–240℃–230℃;塑化熔融时螺杆背压为15MPa;熔体注射速率为60cm3/s;在熔体注射前,向模具型腔中冲入高压氮气,直至模具型腔内的氮气压力达到5MPa;熔体注射完成后,采用的保压压力为60MPa,保压时间为15s;模具温度为45℃;保压完成后,快速微开模具,开模速率为50mm/s,开模距离为1.2mm;微开模具后,模具冷却35s,然后完全打开模具,并取出发泡产品,与常规发泡注塑制品不同,采用本发明的技术方案制备的发泡产品外表有光泽,无气泡痕、流线、银纹等外观缺陷。

利用上述装备和工艺条件,制备的PBT/EPDM共混物制品的密度为0.8g/cm3,其拉伸强度达108MPa,断裂伸长率为21.4%,简支梁冲击强度达9.2kJ/m2。图4给出了利用扫描电镜拍摄的微发泡注塑成型PBT/EPDM共混物制品的断面形貌,可以明显看出微发泡注塑成型PBT/EPDM共混物制品具有明显的三明治结构,中心层具有均匀细密的泡孔结构,上下两个皮层为密实的不发泡层。

实施例2

原料为日本宝理塑料株式会社生产的阻燃级PBT树脂和美国埃克森美孚化工公司生产的EPDM橡胶,其中EPDM橡胶中添加了光引发剂和交联剂。

第一步,将PBT与EPDM原料颗粒在真空干燥箱中进行干燥处理,利用双螺杆挤出机,将干燥后的颗粒按照3/97的重量比例进行熔融共混,共混温度为250℃,共混时间为15分钟,共混切粒得到颗粒状的PBT/EPDM共混物。

第二步,以熔融共混得到的颗粒状PBT/EPDM共混物为原料,利用熔喷纺丝一体机,进行熔喷,熔喷温度200℃左右,以制得PBT/EPDM共混物无纺布,无纺布厚度约为1毫米。

第三步,采用电子束辐照设备,对熔喷制得的PBT/EPDM共混物无纺布进行辐照,辐照剂量为40千戈瑞,以使PBT基体中的EPDM微纤发生交联。然后,将辐照后的PBT/EPDM共混物纤维切割成碎片,并干燥处理。

第四步,微发泡注塑成型,采用的注塑机为德国产恩格尔1600吨注塑机,与注塑机配套的超临界流体注塑设备为美国卓细(Trexel)公司生产的T-300系列超临界流体输送系统,采用超临界二氧化碳作为发泡剂,超临界二氧化碳的添加量为5.4%质量分数,注塑机料筒温度从料斗至喷嘴依次设置为60℃–220℃–240℃–250℃–250℃–250℃–240℃;塑化熔融时螺杆背压为20MPa;熔体注射速率为100cm3/s;在熔体注射前,向模具型腔中冲入高压二氧化碳,直至模具型腔内的二氧化碳压力达到6.8MPa;熔体注射完成后,采用的保压压力为50MPa,保压时间为18s;模具温度为45℃;保压完成后,快速微开模具,开模速率为50mm/s,开模距离为2.0mm;微开模具后,模具冷却50s,然后完全打开模具,并取出发泡产品。

利用上述装备和工艺条件,制备的PBT/EPDM共混物制品的密度为0.58g/cm3,其拉伸强度达95MPa,断裂伸长率为18.4%,简支梁冲击强度达12.9kJ/m2。

综合实施例1以及实施例2与传统技术方案和工艺条件对比,本发明通过熔融共混制备具有PBT/EPDM共混物,至其具有海岛微观形貌结构;再以制备的PBT/EPDM共混物为原料,进一步通过熔融纺丝,制备PBT/EPDM共混物纤维,由于纺丝的牵引拉伸作用,PBT基体中的球状EPDM相被拉伸成微纤;随后利用电子束对熔融纺丝制得的PBT/EPDM纤维进行辐照,以使PBT基体中的EPDM微纤发生交联反应,从而生成具有空间网状大分子的交联结构,以提升EPDM微纤的结构稳定性、耐疲劳性和耐热氧老化性;最后将辐照后的PBT/EPDM纤维切割成短纤,并以此为原料进行微发泡注塑成型,最终制得轻量化高性能聚对苯二甲酸丁二醇酯制品,且本发明可直接成型轻量化、高强度、高精度的PBT塑件,且细密的泡孔结构赋予了PBT塑件隔热、绝缘和降噪等优良特性,同时成型工艺具有效率高、工艺灵活稳定、废料少、成本低等优势。

以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

- 一种微发泡注塑制备轻量化高性能聚对苯二甲酸丁二醇酯制品的方法和工艺

- 一种微发泡注塑制备轻量化高性能聚丙烯制品的方法及工艺