一种橡胶产品自动模压硫化系统及方法

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及一种橡胶产品自动模压硫化系统,具体涉及一种全自动、流水化作业的橡胶产品模压硫化系统及方法。

背景技术

材料由于具有特殊的高弹性和各项优异的理化性能,在现代工业的各个领域特别是航空航天和军事领域,得到了广泛的应用。橡胶材料的特殊性能,通常是在加热、加压条件下,生胶与硫化剂在压制模具中模压硫化,橡胶线性分子结构逐渐交联生成三维立体网状大分子结构而产生的。对于模压硫化工艺,大致可分为上料、模压和下料三步,目前国内硫化工艺大多人工操作,但也出现了利用部分机器自动化来提高模压硫化效率的技术。上料环节,授权公告号CN210791708U《一种用于橡胶硫化机的供料加热机构》公开了一种用于橡胶硫化机的供料加热机构,包括基座和轨道板,所述轨道板顶端嵌入插接有第一透明罩,所述第一透明罩前端面和背端面均胶接有透明膜,所述第一透明罩一侧表面安装有定量机构,所述储料盒内部通过轴承转动连接有螺杆,所述螺杆中部通过螺纹啮合连接有推板,所述储料盒一端部对应螺杆两侧位置处均开设有排料槽,所述电子计量称顶端放置有承料盒。该专利可实现快速定量称量和投料的有益效果。类似的,授权公告号203254535U《用于橡胶硫化机的加料盘》和授权公告号CN211389754U《一种硅橡胶硫化机床的给料装置》专利具有相似功能。模压环节,授权公告号CN102218787B《一种带上下吊模装置并具多级脱模功能的橡胶硫化机及其操作方法》通过设置主机部组、送模部组及脱模部组,保证多层模具滑动时不会左右摇摆,模具分离方便、快捷,该专利的有益效果是提高了大模具和多层模具使用的安全程度和使用效率。类似的,授权公告号CN210256882U《一种用于全自动橡胶硫化机的自动抬模装置》专利具有相似功能。下料环节,授权公告号CN207747284U《一种橡胶硫化机的出料装置》公开了一种橡胶硫化机的出料装置,包括工作台,工作台一侧平行设置有两个导轨,导轨上滑移连接有底板,底板上设置有垫板,垫板上设置有模座,模座上卡接有多个模具,工作台上对应两个导轨分别设置有用于驱动模座升降的支撑板,工作台上设置有用于驱动支撑板升降的驱动机构,支撑板远离导轨的一侧对应模具设置有多个用于将模具顶出模座的顶杆,该专利可实现及其代替人工抽拔,提高工作效率的有益效果。模压硫化辅助功能方面,授权公告号CN212241781U《一种橡胶硫化机》提供了一种带自动清洁功能的硫化机,包括底座、下部压台、上部压台、导柱、液压油缸、控制台、液压泵和下压台清洁装置。该专利的有益效果是可以通过自动结构自动清洁下部压台表面的粘附颗粒。

上述技术可实现部分自动模压硫化功能,但是不足之处是:1、自动化程度有限,仅能实现模压硫化部分工序自动化;2、模具更换较难,大部分硫化机针对单一产品,模具均固定在热板上。为进一步提高模压硫化自动化水平,申请公布号CN107253329A《一种鞋底商标自动硫化线》公开了一种鞋底商标自动硫化线,包括冲床、热压成型机及用于传送母模的前输送线、后输送线和合模输送线,前输送线输出端与后输送线输入端相承接,合模输送线输出端与后输送线输入端相承接;合模输送线前端设有用于使母模停止以便叠合公模的第一停止器,合模输送线后端设有用于使母模停止以便取拿公模的第二停止器,冲床设在第一停止器和第二停止器之间的合模输送线上;后输送线输出端与前输送线输入端之间设有热压成型机及用于从后输送线上取拿母模至热压成型机和从热压成型机上取拿母模至前输送线上的第三机器人;前输送线输入端和后输送线输出端分别设为双层同向输送平台,该专利的有益效果是可以降低人员劳动强度,提高工作效率,不足之处是:1、所述自动硫化线针对特定产品的标识进行硫化,不适用于橡胶产品的模压硫化,工艺路线不同;2、该技术成本较高。

授权公告号CN104626423B《一种橡胶环形件的自动硫化生产装置》公开了一种橡胶环形件的自动硫化生产装置,包括硫化机、装卸装置、工作台、左平台、右平台,该发明的硫化机设有硫化凹模、硫化凸模、推拉油缸、升降油缸;装卸装置设有X驱动装置、Z驱动装置、成品抓手、坯件抓手;成品抓手和坯件抓手由X驱动装置驱动作左右方向运动,由Z驱动装置驱动作升降运动;工作时,坯件抓手将坯件装入硫化凸模,推拉油缸将硫化凸模拉入硫化机,升降油缸将硫化凸模升起与硫化凹模合模加热硫化,坯件经硫化转化为成品,开模,推拉油缸将硫化凸模推至工作台,成品抓手将成品抓起移至成品盘,同时坯件抓手再次将坯件装入硫化凸模的技术方案。该专利的有益效果是减轻工作强度,提高工作效率,不足之处是:1、该技术过程需要人工辅助放置坯件盘和收取成品件,否则无法实现连续产品硫化;2、模具更换较难,硫化产品比较单一。

发明内容

本发明的目的在于克服现有技术的不足,本发明提供一种橡胶产品自动模压硫化系统及方法。

本发明的目的是通过以下技术方案来实现的:

一种橡胶产品自动模压硫化系统,包括物流系统和多个相同结构的模压硫化单元;所述物流系统设置在每个模压硫化单元两端;模压硫化单元包括硫化机、上料机构、上料辅助机构和下料机构,所述上料机构一端与硫化机入料端连接,所述上料机构另一端与上料辅助机构一端相连接,所述上料辅助机构另一端与物流系统连接,所述下料机构一端与硫化机连接,另一端与物流系统连接;所述物流系统包括上料传送带、下料传送带、电机A、电机B、成品收集箱、振动筛、模具传送带、电机C、抓取机器人和模具储存库,所述上料传送带旁安装有上料辅助机构,上料传送带一端依次与电机B和振动筛连接,所述下料传送带一端与电机A连接,另一端与成品收集箱连接,所述模具传送带为n字形排列,模具传送带一端与模具储存库连接,另一端与电机C连接,所述模具储存库旁还抓取机器人。

所述硫化机具体包括压缩空气管、气体增压缸、气缸安装板、导轨、上热板、上模具、下模具、下热板、温度控制器、硫化机机架、时间控制器、压力控制器、工作指示灯、电磁吸附装置、急停按钮和固定螺栓;所述气体增压缸通过气缸安装板固定在硫化机机架上;所述气体增压缸顶端与压缩空气管连接,气体增压缸底端与上热板顶部固定连接;所述电磁吸附装置分别安装在上热板和下热板上;所述上模具固定安装在上热板底部;所述下模具安装在下热板上;所述下热板底端固定在硫化机机架上;所述上热板和下热板通过多根导轨连接;所述导轨一端贯穿上热板并与上热板连接,另一端固定在下热板上;所述时间控制器、压力控制器和急停按钮依次排列设置于硫化机机架下方;所述硫化机机架通过固定螺栓固定在地面;所述工作指示灯安装在上热板上方。

所述上料机构具体包括上料X轴导轨、上料Z轴导轨、上料夹持爪、感应器A和上料机构机架;所述上料X轴导轨中端与上料Z轴导轨固定连接;所述上料夹持爪安装在上料X轴导轨上;所述上料Z轴导轨与感应器A分别设置在上料机构机架上,所述感应器A位于靠近上料传送带一侧。

所述下料机构具体包括下料夹持爪、下料Z轴导轨、下料X轴导轨、下料机构机架、停止器和感应器B;所述下料X轴导轨中端与下料Z轴导轨固定连接;所述下料夹持爪安装在下料X轴导轨上;所述感应器B和停止器沿远离电机C方向依次设置在下料机构机架上,并且感应器B和停止器位于模具传送带下方。

所述上料辅助机构包括侧板、上料辅助Z轴导轨和上料辅助机构机架;所述上料辅助Z轴导轨底端与上料辅助机构机架连接;所述侧板一端与上料辅助Z轴导轨连接;所述侧板位于上料传送带上方并与上料传送带呈一定夹角。

一种橡胶产品自动模压硫化方法,包括以下具体步骤:

S1、由PLC控制系统控制,硫化机处于上位,停止器处于伸长状态,上料辅助机构处于下位,人工在振动筛中倒入待模压硫化的坯料;

S2、抓取机器人从模具储存库中抓取指定图号的模具至模具传送带上,模具由模具传送带向前传送,直至被停止器停住,同时感应器B发出感应信号,电机C停止工作;

S3、下料机构工作,将模具从模具传送带上抓取至硫化机的下热板上;

S4、下料机构复位,硫化机移动至下位,电磁吸附装置启动,吸附模具后硫化机移动至上位;

S5、由PLC控制系统控制,硫化机开始预热模具;

S6、振动筛工作,将坯料输送至上料传送带,坯料沿上料传送带向前传送,直至接触上料辅助机构的侧板后,被转运至上料机构的光滑台面上;

S7、上料机构工作,将坯料从台面上夹持到下模具的型腔上;

S8、上料机构复位,上料辅助机构移动至上位,硫化机移动至下位,电磁吸附装置停止工作,硫化机按模压硫化参数开始橡胶模压硫化;

S9、模压硫化完成后,电磁吸附装置启动,硫化机运动至上位,下料机构从硫化机的下模具上取出成品,并抓取至下料传送带;

S10、成品被下料传送带传送至成品收集箱;

S11、重复S6~S10,实现流水化橡胶产品模压硫化;

S12、坯料全部模压完成后,停止器处于收缩状态,硫化机移动至下位;

S13、电磁吸附装置停止工作,硫化机移动至上位;

S14、下料机构启动,将模具从硫化机的下热板上抓取至模具传送带上。模具由模具传送带运输至模具储存库一侧;

S15、抓取机器人启动,将模具运输至模具储存库中储存;

S16、重复S1~S15,实现不同图号橡胶产品流水化模压硫化。

本发明的有益效果:

(1)自动化程度高。本专利提供的技术方案,可实现模具自动配套和坯料自动模压硫化。

A、模具自动配套:由PLC控制系统控制,抓取机器人从模具储存库中抓取指定图号的模具至模具传送带上,模具由模具传送带向前传送,直至被停止器停住。同时传感器发出感应信号,下料机构工作,将模具从模具传送带上抓取至硫化机的下热板上。下料机构复位,硫化机移动至下位,电磁吸附装置启动,吸附模具后,硫化机移动至上位,实现模具自动安装。硫化完成后,停止器处于收缩状态,硫化机移动至下位。磁吸附开关停止工作,硫化机移动至上位。下料机构启动,将模具从硫化机的下热板上抓取至模具传送带上,模具由模具传送带运输至模具储存库一侧。抓取机器人启动,将模具运输至模具储存库中储存,实现模具自动装卸。

B、坯料自动模压硫化:坯料由振动筛输送至上料传送带,沿上料传送带向前传送,直至接触上料辅助机构的侧板,被转运至上料机构的光滑台面上。上料机构工作,将坯料从台面上夹持到下模具的型腔上,上料机构复位,硫化机移动至下位,电磁吸附装置停止工作,硫化机按模压硫化参数开始橡胶模压硫化。模压硫化完成后,电磁吸附装置启动,硫化机运动至上位,上料机构从硫化机的下模具上取出成品,并抓取至下料传送带。成品被下料传送带传送至成品收集箱。重复上述步骤,即实现了自动模压硫化。

(2)结构简单、成本低。本专利提供的技术方案,由于模具型腔少,模具为一模一腔,模具尺寸小成本低。进一步地,由于模具型腔少尺寸小,硫化机吨位小,硫化机成本低。进一步地,由于硫化机吨小和模具尺寸小,上料机构、下料机构、上料辅助机构、上料传送带、下料传送带、抓取机器人尺寸结构都较小,控制机构成本低。

(3)流水线布置自由度高,可轻松根据产能需求柔性扩展。一台硫化机配置独立的上料机构、上料辅助机构和下料机构,形成一套独立控制的模压硫化单元。当出现产能扩展的需求时,仅需加长上料传送带、下料传送带和模具传送带。沿上料传送带和下料传送带长度方向,设置多套模压硫化单元,即可实现一套控制系统控制多套模压硫化单元,同时自动模压硫化。上述功能的实现原理是:

A、每套模压硫化单元的硫化机、上料机构、下料机构和上料辅助机构的硬件和控制相互独立。在一种较优的实施例中,数据线以模压硫化单元为单位,汇总至PLC控制系统总控即可,模压硫化单元相互动作不干扰。

B、模具配套时,所有模压硫化单元停止器处于伸长状态,电机驱动模具传送带工作。抓取机器人从模具储存库中抓取指定图号的模具至模具传送带上。位于靠近电机方向的模压硫化单元抓取模具并安装完成后,对应的停止器收缩,抓取机器人继续从模具储存库中抓取模具,并由模具传送带继续向传送带传送方向传送模具,直至所有模压硫化单元完成模具安装并且所有停止器处于收缩状态后,电机、模具传送带、抓取机器人停止工作,完成所有模压硫化单元模具配套。模具卸取时,电机驱动模具传送带工作,所有硫化单元的下料机构将对应模具抓取至模具传送带,最终由抓取机器人抓取回模具储存库,完成模具回收。

C、模压硫化时,所有模压硫化单元的上料辅助机构处于下位,坯料从振动筛中被输送至上料传送带。位于靠近电机方向的模压硫化单元完成坯料上料后,对应的上料辅助机构移动至上位,振动筛继续向传送带传送方向传送坯料,直至所有模压硫化单元完成坯料上料,所有上料辅助机构移动至上位后,振动筛、电机、上料传送带停止工作。任意模压硫化单元完成单次产品模压硫化后,对应上料辅助机构移动至下位,振动筛、电机和上料传送带启动,完成坯料输送后,对应上料辅助机构移动至上位,振动筛、电机和上料传送带停止工作,等待下次指令,实现对所有模压硫化单元送料的技术效果。所有模压硫化单元模压硫化完成的成品通过对应的下料机构抓取至下料传送带,并传送至成品收集箱。

(4)特别适用于军用特种橡胶产品模压硫化。民用橡胶产品通常一家企业生产一种或少数几种图号的橡胶产品,产量需求可达日几十甚至上百万件。军用橡胶产品大多需求量不大,但图号种类特别多,通常一个企业生产上百或上千种图号产品,但需求量年不足十万件,甚至几千几百件。本专利提供的技术方案,可实现模具自动配套更换和坯料自动模压硫化,数台设备几日内即可完成对应图号全年生产任务,完成后自动更换模具开展下一图号生产任务。另外,由于本专利涉及的模具尺寸小成本低,有利于军用橡胶生产企业控制生产成本。

附图说明

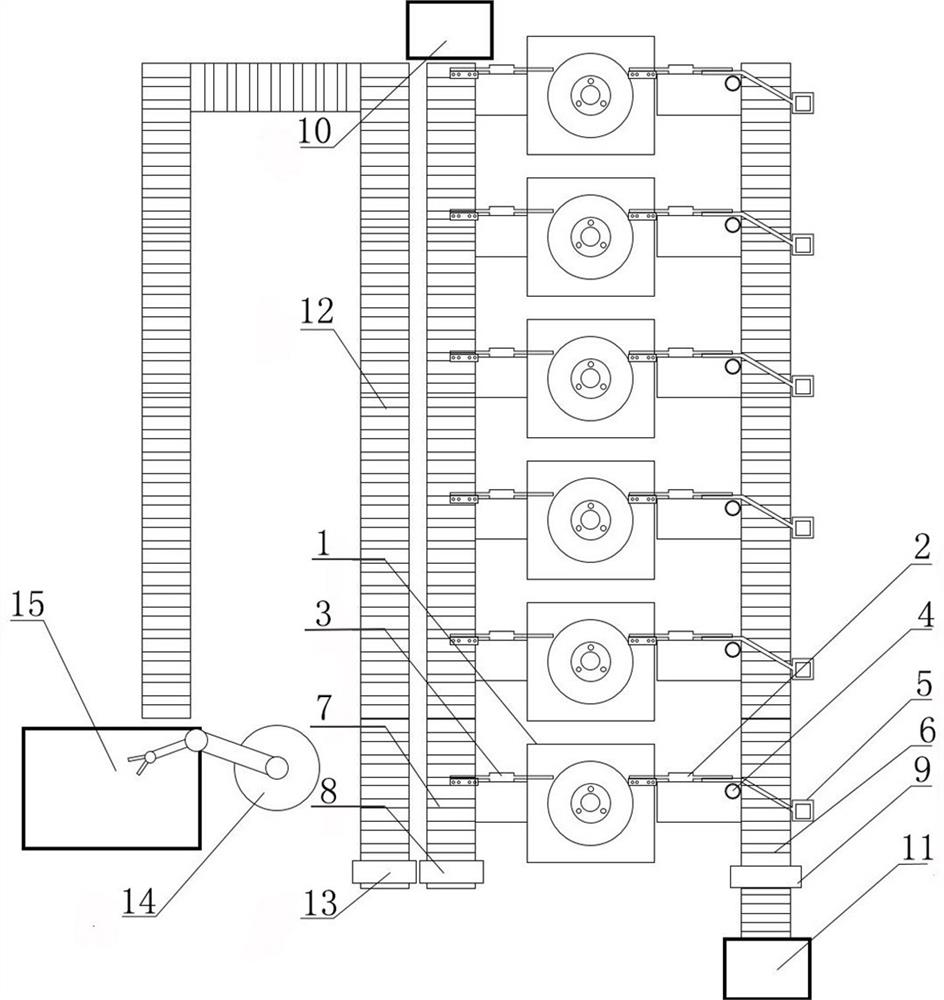

图1是本发明的布局图;

图2是本发明的硫化机正视图;

图3是本发明的硫化机侧视图;

图4是本发明的硫化单元结构示意;

图5是本发明的硫化单元另一结构示意图。

附图中:1-硫化机,101-压缩空气管,102-气体增压缸,103-气缸安装板,104-导轨,105-上热板,106-上模具,107-成品,108-下模具,109-下热板,110-温度控制器,111-硫化机机架,112-时间控制器,113-压力控制器,114-工作指示灯,115-电磁吸附装置,116-急停按钮,117-固定螺栓,2-上料机构,201-上料X轴导轨,202-上料Z轴导轨,203-上料夹持爪,204-感应器A,205-上料机构机架,3-下料机构,301-下料夹持爪,302-下料Z轴导轨,303-下料X轴导轨,304-下料机构机架,305-停止器,306-感应器B,4-坯料,5-上料辅助机构,501-侧板,502-上料辅助Z轴导轨,503-上料辅助机构机架,6-上料传送带,7-下料传送带,8-电机A,9-电机B,10-成品收集箱,11-振动筛,12-模具传送带,13-电机C,14-抓取机器人,15-模具储存库。

具体实施方式

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

本实施例中,如图1-5所示,一种橡胶产品自动模压硫化系统,包括物流系统和多个相同结构的模压硫化单元;所述物流系统设置在每个模压硫化单元两端;

所述模压硫化单元包括硫化机1、上料机构2、上料辅助机构5和下料机构3,所述上料机构2一端与硫化机1入料端连接,所述上料机构2另一端与上料辅助机构5一端相连接,所述上料辅助机构5另一端与物流系统连接,所述下料机构3一端与硫化机1连接,另一端与物流系统连接;

所述物流系统包括上料传送带6、下料传送带7、电机A8、电机B9、成品收集箱10、振动筛11、模具传送带12、电机C13、抓取机器人14和模具储存库15,所述上料传送带6旁安装有上料辅助机构5,上料传送带6一端依次与电机B9和振动筛11连接,所述下料传送带7一端与电机A8连接,另一端与成品收集箱10连接,所述模具传送带12为n字形排列,模具传送带12一端与模具储存库15连接,另一端与电机C13连接,所述模具储存库15旁还设有抓取机器人14。

所述硫化机1具体包括压缩空气管101、气体增压缸102、气缸安装板103、导轨104、上热板105、上模具106、下模具108、下热板109、温度控制器110、硫化机机架111、时间控制器112、压力控制器113、工作指示灯114、电磁吸附装置115、急停按钮116和固定螺栓117;

所述气体增压缸102通过气缸安装板103固定在硫化机机架111上;所述硫化机机架111为C型结构;

所述气体增压缸102顶端与压缩空气管101连接,气体增压缸102底端与上热板105顶部固定连接;所述气体增压缸102由PLC控制活塞杆沿Z轴方向上下移动。在一种较优的实施例中,所述气体增压缸102设置有测控和显示一体的压力控制器113。

进一步地,所述气体增压缸102的活塞尺寸为Ф100×250mm,汽缸行程为250mm。

所述电磁吸附装置115分别安装在上热板105和下热板109上;

所述上模具106固定安装在上热板105底部;

所述下模具108安装在下热板109上;

所述下热板109底端固定在硫化机机架111上;所述上热板105和下热板109通过多根导轨104连接;所述上热板105中设有电磁吸附装置115和热管;在一种较优的实施例中,所述导轨104为结构相同的两根,分别设置与下热板109的两侧。所述下热板109中设置有热管,其作用是在PLC控制系统的控制下发热,热量通过下热板109经过下模具108最后传递至模压橡胶产品上。在一种较优的实施例中,硫化机1还设置有温度控制器110、时间控制器112和急停按钮116。通过设置温度控制器110和时间控制器112,硫化机1具备在无PLC控制时正常工作的能力。所述急停按钮116的作用是在突发情况下使硫化机1停止工作。在一种较优的实施例中,所述硫化机1的外形尺寸为300mm×300mm×1000mm。

所述导轨104一端贯穿上热板105并与上热板105连接,另一端固定在下热板109上;所述上热板105中设置的热管,其作用是在PLC控制系统的控制下发热,热量通过上热板105经过上模具106最后传递至模压橡胶产品上。在一种较优的实施例中,所述上热板105的平行度≤0.05mm,热板温度均匀度±3℃。在一种较优的实施例中,所述上热板105的尺寸为150mm×150mm。

在一种较优的实施例中,由PLC控制系统控制,气体增压缸102通过其活塞带动上热板105至其上极限位置即上位,其作用是:1、便于上料机构2上料;2、便于下料机构3下料;3、便于下料机构3安放和更换模具。在一种较优的实施例中,由PLC控制系统控制,气缸增压缸102通过其活塞带动上热板105至其下极限位置即下位,其作用是:1、便于通过电磁吸附装置115吸附上模具;2、用于对模具施加向下压力,进行橡胶产品模压硫化。橡胶坯料4通过上料机构2放置在由上模具106与下模具108共同组成的型腔中,经过加热加压模压硫化成为成品107。在一种较优的实施例中,由上模具106与下模具108组成的模具为一模一腔。进一步地,模具外形尺寸为Ф80mm直径的圆柱状。进一步地,所述下模具108中设有RFID芯片,所述RFID芯片的作用是用于识别模具,便于PLC控制系统控制。进一步地,由所述上模具106和下模具108组成的模具具有铁磁性。

所述时间控制器112、压力控制器113和急停按钮116依次排列设置于硫化机机架111下方;

所述硫化机机架111通过固定螺栓117固定在地面;所述固定螺栓117共4个,分别将硫化机机架111四个支撑脚固定在工作地面上;所述工作指示灯114安装在上热板105上方。

所述上料机构2具体包括上料X轴导轨201、上料Z轴导轨202、上料夹持爪203、感应器A204和上料机构机架205;

所述上料X轴导轨201中端与上料Z轴导轨202固定连接;所述上料夹持爪203安装在上料X轴导轨201上;所述上料Z轴导轨202与感应器A204分别设置在上料机构机架205上,所述感应器A204位于靠近上料传送带6一侧。

在一种较优的实施例中,上料夹持爪203由PLC控制,通过上料X轴导轨201和上料Z轴导轨202沿X轴和Z轴移动。在一种较优的实施例中,所述感应器A204的作用是感应上料机构机架205上是否有坯料4并向PLC控制系统发出对应的感应信号。进一步地,所述上料机构机架205上部呈光滑平台,上料机构机架205的高度与硫化机1、上料辅助机构5和上料传送带6匹配。

所述下料机构3具体包括下料夹持爪301、下料Z轴导轨302、下料X轴导轨303、下料机构机架304、停止器305和感应器B306;

所述下料X轴导轨303中端与下料Z轴导轨302固定连接;所述下料夹持爪301安装在下料X轴导轨303上;所述感应器B306和停止器305沿远离电机C13方向依次设置在下料机构机架304上,并且感应器B306和停止器305位于模具传送带12下方。

所述上料辅助机构5包括侧板501、上料辅助Z轴导轨502和上料辅助机构机架503;

所述上料辅助Z轴导轨502底端与上料辅助机构机架503连接;所述侧板501一端与上料辅助Z轴导轨502连接;所述侧板501位于上料传送带6上方并与上料传送带6呈一定夹角。

一种橡胶产品自动模压硫化方法,包括以下具体步骤:

S1、由PLC控制系统控制,硫化机1处于上位,停止器305处于伸长状态,上料辅助机构5处于下位,人工在振动筛11中倒入待模压硫化的坯料4;

S2、抓取机器人14从模具储存库15中抓取指定图号的模具至模具传送带12上,模具由模具传送带12向前传送,直至被停止器305停住,同时感应器B306发出感应信号,电机C13停止工作;

S3、下料机构3工作,将模具从模具传送带12上抓取至硫化机1的下热板109上;

S4、下料机构3复位,硫化机1移动至下位,电磁吸附装置115启动,吸附模具后硫化机1移动至上位;

S5、由PLC控制系统控制,硫化机1开始预热模具;

S6、振动筛11工作,将坯料4输送至上料传送带6,坯料4沿上料传送带6向前传送,直至接触上料辅助机构5的侧板501后,被转运至上料机构2的光滑台面上;

S7、上料机构2工作,将坯料4从台面上夹持到下模具108的型腔上;

S8、上料机构2复位,上料辅助机构5移动至上位,硫化机1移动至下位,电磁吸附装置115停止工作,硫化机1按模压硫化参数开始橡胶模压硫化;

S9、模压硫化完成后,电磁吸附装置115启动,硫化机1运动至上位,下料机构3从硫化机1的下模具108上取出成品107,并抓取至下料传送带7;

S10、成品107被下料传送带7传送至成品收集箱10;

S11、重复S6~S10,实现流水化橡胶产品模压硫化;

S12、坯料4全部模压完成后,停止器305处于收缩状态,硫化机1移动至下位;

S13、电磁吸附装置115停止工作,硫化机1移动至上位;

S14、下料机构3启动,将模具从硫化机1的下热板109上抓取至模具传送带12上。模具由模具传送带12运输至模具储存库15一侧;

S15、抓取机器人14启动,将模具运输至模具储存库15中储存;

S16、重复S1~S15,实现不同图号橡胶产品流水化模压硫化。

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护的范围由所附权利要求书及其等效物界定。

- 一种橡胶产品自动模压硫化系统及方法

- 一种基于七轴机器人的橡胶产品自动二段硫化系统及方法