一种复合板成型板胚表面精加工设备及精加工方法

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及复合板成型板胚表面加工技术领域,特别涉及一种复合板成型板胚表面精加工设备及精加工方法。

背景技术

复合板是由具有不同功能的不同材料分层构成的板,例如屋面用的混凝土、泡沫隔热层及表面防水层的三合一板;复合板一般分为金属复合板、彩钢复合板以及木材复合板,其中木材复合板是以刨花或纤维材料为芯层,两面胶贴单板的一种人造复合板,木材复合板既保证了较大的刚度,又不需要多增加材料的用量,复合板的芯层一般是小木块拼板、碎料板、单板蜂窝结构或其他轻质木材混合,进而将其热压为成型板胚,进而需要对成型板胚进行精加工打磨处理,以便于后期的成型加工。

然而目前对成型板胚进行表面加工时存在以下难题:一、现有的板胚在加工时大部分是采用履带传输机将板胚进行传输,然而该类装置无法根据板胚的厚度规格进行调整,因此在传输厚度较大的板胚时易造成板胚的挤压变形,从而易造成板胚的报废;

二、目前的板胚在打磨加工时一般会采用人工打磨,然而工人易出现工作疲劳,因此无法保证板胚表面的平整度,且工人在打磨板胚时产生的碎屑易吸入至肺里,从而易对人体造成伤害,且板胚表面易残留脏污,因此在对其进行打磨时影响加工精度。

发明内容

为了解决上述问题,本发明提供了一种复合板成型板胚表面精加工设备,包括基座、传动单元和打磨单元,所述基座内侧设置有传动单元,打磨单元安装在基座中部内壁上,其中:

所述基座包括匚形座、肋板、挡板和导向板,其中:匚形座上端前后对称且左右对称开设有定位槽,匚形座外壁左右对称设置有肋板,沿肋板上端设置有挡板,且挡板上端前后对称设置有导向板。

所述传动单元包括定位气缸、承托板、支撑轴、传输辊、一号电机、传动轴、二号电机和清除组件,其中:定位气缸安装在定位槽内,沿定位气缸伸缩杆上端连接有承托板,前承托板内部开设有传动槽,支撑轴转动安装在匚形座内侧壁上,沿支撑轴内侧壁连接有传输辊,传输辊内部开设有固定槽,沿固定槽外侧壁周向均匀开设有连接孔,连接孔末端开设有与其相连通的弧形导向孔,一号电机通过电机座左右对称安装在匚形座前端外壁上,且一号电机输出轴与支撑轴相连接,传动轴左右对称转动设置在承托板内侧壁上,且传动轴前端转动设置在传动槽内,且传动轴内侧壁安装有传输辊,二号电机通过电机罩左右对称安装在前承托板前端外壁上,且二号电机输出轴与传动轴相连接,清除组件安装在固定槽内。

所述打磨单元包括一号转轴、二号转轴、打磨辊、固定轴、一号传输带、传动轮齿、联动轴、二号传输带和辅助轮齿,其中:一号转轴两端转动设置在匚形座内侧壁上,且二号转轴两端转动设置在承托板内侧壁上,且一号转轴和二号转轴外壁套设有打磨辊,固定轴左右对称转动设置在传动槽内,且固定轴与传动轴之间套设有一号传输带,沿一号传输带外侧壁均匀设置有传动轮齿,联动轴以二号转轴为基点左右对称转动设置在承托板内侧壁上,且联动轴与二号转轴之间套设有二号传输带,沿二号传输带外侧壁均匀设置有与传动轮齿相啮合的辅助轮齿,且一号传输带和二号传输带内侧壁设置有用于提高传动效率的增幅层。

作为本发明的一种优选技术方案,所述清除组件包括气泵、连接管、执行管和辅助橡胶,其中:气泵设置在固定槽内,沿气泵外侧壁周向均匀连接有设置在连接孔内的连接管,连接管末端安装有设置在弧形导向孔内的执行管,辅助橡胶周向均匀设置在传输辊外壁上,且辅助橡胶与弧形导向孔交错设置。

作为本发明的一种优选技术方案,所述导向板为用于引导板胚进行直线运动的由左向中部宽度逐渐减小的Y型结构板。

作为本发明的一种优选技术方案,所述弧形导向孔为逆时针旋向的弧形孔,且执行管为用于与弧形导向孔相配合的逆时针旋向的弧形结构管。

作为本发明的一种优选技术方案,所述打磨辊外侧壁周向均匀设置有支撑板,支撑板外侧壁设置有用于便于对板胚外侧壁进行打磨的研磨层,且研磨层外侧壁为便于增加打磨效果的波浪齿状结构。

作为本发明的一种优选技术方案,所述一号转轴后端套设有传动齿轮,且二号转轴后端套设有与传动齿轮相啮合的执行齿轮。

此外,本发明提供了一种复合板成型板胚表面精加工设备的使用方法,其步骤如下:

第一步:装置调节:操作人员启动装置,且根据待加工的板胚的厚度规格对该装置进行相应的调整。

第二步:板胚传输:操作人员将板胚放置在该装置上,进而通过传动单元将板胚向右传输,以便于打磨单元对其进行精加工处理,期间将对板胚表面的脏污进行吹除。

第三步:板胚精加工:打磨单元配合传动单元对板胚表面进行反向持续打磨处理。

第四步:出料:加工完成的板胚持续向右移动,进而通过操作人员将其取下。

本发明的有益效果在于:

一、本发明针对成型板胚的表面加工做了极大的改善,能够解决“一、现有的板胚在加工时大部分是采用履带传输机将板胚进行传输,然而该类装置无法根据板胚的厚度规格进行调整,因此在传输厚度较大的板胚时易造成板胚的挤压变形,从而易造成板胚的报废;二、目前的板胚在打磨加工时一般会采用人工打磨,然而工人易出现工作疲劳,因此无法保证板胚表面的平整度,且工人在打磨板胚时产生的碎屑易吸入至肺里,从而易对人体造成伤害,且板胚表面易残留脏污,因此在对其进行打磨时影响加工精度”等问题。

二、本发明设置了传动单元,能够采用对辊式将待加工的板胚进行传输,且能够根据板胚的厚度规格进行相应的调整,因此能够防止板胚在传输过程中出现挤压变形,降低报废率,从而降低成本。

三、本发明设置了打磨单元,能够配合传动单元对板胚进行反向打磨处理,因此能够有效代替人工打磨,因此能够减少对人体造成的伤害,且能够确保板胚表面平整度。

四、本发明设置了清除组件,能够配合传动单元对板胚外壁的脏污进行吹除,能够防止板胚的打磨效果,从而提高加工精度。

附图说明

下面结合附图和实施例对本发明进一步说明。

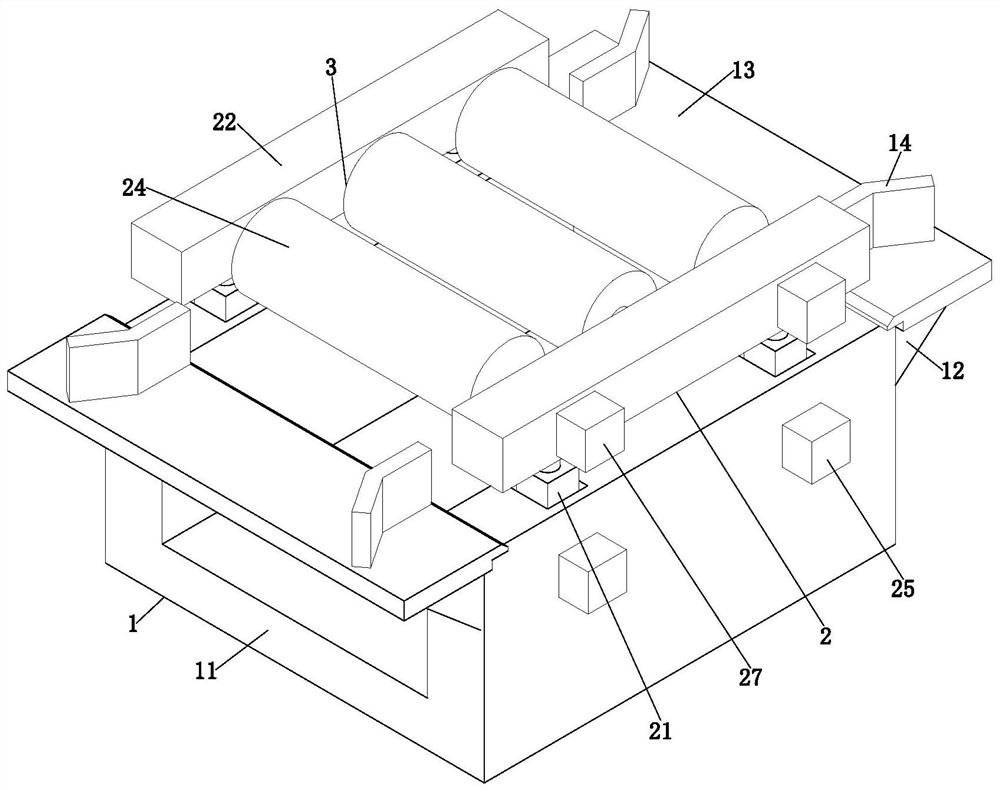

图1是本发明的立体结构示意图。

图2是本发明的主视剖视图。

图3是本发明的俯视剖视图。

图4是本发明的传输辊和清除组件的局部结构示意图。

图5是本发明的二号转轴和打磨辊立体结构示意图。

图6是本发明的图2的A处局部放大图。

图7是本发明的图3的B处局部放大图。

图8是本发明的传动齿轮和执行齿轮的局部结构示意图。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互结合。

如图1至图8所示,一种复合板成型板胚表面精加工设备,包括基座1、传动单元2和打磨单元3,所述基座1内侧设置有传动单元2,打磨单元3安装在基座1中部内壁上,其中:

所述基座1包括匚形座11、肋板12、挡板13和导向板14,其中:匚形座11上端前后对称且左右对称开设有定位槽111,匚形座11外壁左右对称设置有肋板12,沿肋板12上端设置有挡板13,且挡板13上端前后对称设置有导向板14;所述导向板14为用于引导板胚进行直线运动的由左向中部宽度逐渐减小的Y型结构板。

具体工作时,操作人员将板胚通过挡板13向右推动,期间导向板14将引导板胚进行直线运动,以便于对其进行精加工处理。

所述传动单元2包括定位气缸21、承托板22、支撑轴23、传输辊24、一号电机25、传动轴26、二号电机27和清除组件28,其中:定位气缸21安装在定位槽111内,沿定位气缸21伸缩杆上端连接有承托板22,前承托板22内部开设有传动槽221,支撑轴23转动安装在匚形座11内侧壁上,沿支撑轴23内侧壁连接有传输辊24,传输辊24内部开设有固定槽241,沿固定槽241外侧壁周向均匀开设有连接孔242,连接孔242末端开设有与其相连通的弧形导向孔243,所述弧形导向孔243为逆时针旋向的弧形孔,且执行管283为用于与弧形导向孔243相配合的逆时针旋向的弧形结构管;一号电机25通过电机座左右对称安装在匚形座11前端外壁上,且一号电机25输出轴与支撑轴23相连接,传动轴26左右对称转动设置在承托板22内侧壁上,且传动轴26前端转动设置在传动槽221内,且传动轴26内侧壁安装有传输辊24,二号电机27通过电机罩左右对称安装在前承托板22前端外壁上,且二号电机27输出轴与传动轴26相连接,清除组件28安装在固定槽241内;所述清除组件28包括气泵281、连接管282、执行管283和辅助橡胶284,其中:气泵281设置在固定槽241内,沿气泵281外侧壁周向均匀连接有设置在连接孔242内的连接管282,连接管282末端安装有设置在弧形导向孔243内的执行管283,辅助橡胶284周向均匀设置在传输辊24外壁上,且辅助橡胶284与弧形导向孔243交错设置。

具体工作时,打开定位气缸21,定位气缸21推动承托板22向上运动,使承托板22通过传动轴26带动上传输辊24向上运动,从而根据板胚厚度调整传输辊24之间的间距,此时打开一号电机25,打开二号电机27,一号电机25通过支撑轴23带动下传输辊24进行顺时针转动,二号电机27通过传动轴26带动上传输辊24进行逆时针转动,从而使传输辊24通过辅助橡胶284带动板胚向右移动,期间打开气泵281,气泵281通过连接管282配合执行管283对板胚外壁的脏污进行吹除。

所述打磨单元3包括一号转轴31、二号转轴32、打磨辊33、固定轴34、一号传输带35、传动轮齿36、联动轴37、二号传输带38和辅助轮齿39,其中:一号转轴31两端转动设置在匚形座11内侧壁上,且二号转轴32两端转动设置在承托板22内侧壁上,所述一号转轴31后端套设有传动齿轮311,且二号转轴32后端套设有与传动齿轮311相啮合的执行齿轮321;且一号转轴31和二号转轴32外壁套设有打磨辊33,所述打磨辊33外侧壁周向均匀设置有支撑板331,支撑板331外侧壁设置有用于便于对板胚外侧壁进行打磨的研磨层332,且研磨层332外侧壁为便于增加打磨效果的波浪齿状结构;固定轴34左右对称转动设置在传动槽221内,且固定轴34与传动轴26之间套设有一号传输带35,沿一号传输带35外侧壁均匀设置有传动轮齿36,联动轴37以二号转轴32为基点左右对称转动设置在承托板22内侧壁上,且联动轴37与二号转轴32之间套设有二号传输带38,沿二号传输带38外侧壁均匀设置有与传动轮齿36相啮合的辅助轮齿39,且一号传输带35和二号传输带38内侧壁设置有用于提高传动效率的增幅层351。

具体工作时,一号传输带35通过增幅层351配合固定轴34在传动轴26的作用下进行逆时针周向转动,使一号传输带35通过传动轮齿36配合辅助轮齿39带动二号传输带38进行顺时针周向转动,从而使二号传输带38通过联动轴37配合二号转轴32带动上打磨辊33进行顺时针转动,期间二号转轴32通过执行齿轮321配合传动齿轮311带动一号转轴31以及下打磨辊33进行逆时针转动,从而使打磨辊33通过支撑板331配合研磨层332对板胚外壁进行打磨加工。

此外,本发明提供了一种复合板成型板胚表面精加工设备的使用方法,其步骤如下:

第一步:装置调节:启动装置,打开定位气缸21,定位气缸21推动承托板22向上运动,使承托板22通过传动轴26带动上传输辊24向上运动,从而根据板胚厚度调整传输辊24之间的间距。

第二步:板胚传输:操作人员将板胚放置在左挡板13上端,进而将其向右推动,期间导向板14将引导板胚进行直线运动,以便于对其进行精加工处理,打开一号电机25,打开二号电机27,一号电机25通过支撑轴23带动下传输辊24进行顺时针转动,二号电机27通过传动轴26带动上传输辊24进行逆时针转动,从而使传输辊24通过辅助橡胶284带动板胚向右移动,期间打开气泵281,气泵281通过连接管282配合执行管283对板胚外壁的脏污进行吹除,以防止板胚外壁的脏污影响加工精度。

第三步:板胚精加工:一号传输带35通过增幅层351配合固定轴34在传动轴26的作用下进行逆时针周向转动,使一号传输带35通过传动轮齿36配合辅助轮齿39带动二号传输带38进行顺时针周向转动,从而使二号传输带38通过联动轴37配合二号转轴32带动上打磨辊33进行顺时针转动,期间二号转轴32通过执行齿轮321配合传动齿轮311带动一号转轴31以及下打磨辊33进行逆时针转动,从而使打磨辊33通过支撑板331配合研磨层332对板胚外壁进行打磨加工。

第四步:出料:加工完成的板胚在右挡板13配合导向板14的作用下向右移动,进而通过操作人员将其取下。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种复合板成型板胚表面精加工设备及精加工方法

- 一种模具钢表面的精加工设备及其精加工工艺