一种氢氰酸制造羟基乙腈均匀分流的降膜反应器

文献发布时间:2023-06-19 11:27:38

技术领域

本发明属于利用气液接触反应生成新物质的装置技术领域,具体涉及一种氢氰酸制造羟基乙腈均匀分流的降膜反应器。

背景技术

羟基乙腈,又名乙醇腈或甲醛氰醇,是无色至浅黄色液体。羟基乙腈广泛应用在医药、电镀、选矿、农药、化工、染料、表面活性剂等行业,并且还可以作为生产甘氨酸、亚氨基二乙酸(草甘膦的中间体)、丙二腈、靛蓝染料、聚乙醇酸、海因、乙二胺四乙酸钠(EDTA)等的中间体。羟基乙晴的制备方法主要包括乙腈氧化法和氢氰酸羟甲基化法,其中氢氰酸羟甲基化法是利用甲醛和氢氰酸在中性偏碱性条件下进行催化反应生成羟基乙腈,通常使用氢氧化钠或氰化钠的水溶液作为催化剂。具体的操作,是将甲醛水溶液与催化剂(氢氧化钠或氰化钠)水溶液混合后加入降膜反应器内,再向降膜反应器内通入氢氰酸气体,使得氢氰酸气体与混合溶液接触反应,生成羟基乙腈。

通常使用的降膜反应器包括塔体,塔体上从上至下依次设置有进气口、进液口、出气口和出液口,且塔体内从上至下依次有安装板、上管板和下管板,进液口位于安装板和上管板之间;上管板和下管板上设置有多个竖向对应的通孔,相对应的通孔内固定有一根降膜管,安装板上还设有多根降膜头,降膜头的底部插入降膜管内。使用时,通过进液口向塔体内通入混合液体,混合液体在上管板上流动,当液面达到降膜管高度时,进入降膜管内,并向下流动;再通过进气口通入氢氰酸气体,氢氰酸气体通过降膜头进入降膜管内,与沿着降膜管内壁流动的混合液体接触并反应,从而生成羟基乙腈。

但是发明人发现,在实际的使用过程中,混合液体在通过进液口进入塔体后,便会从距离进液口较近的降膜管内流下,导致其他降膜管出现“干管”的情况。而“干管”会影响氢氰酸气体与混合溶液的接触反应,进而会影响羟基乙腈的生产效率。

发明内容

本发明意在提供一种氢氰酸制造羟基乙腈均匀分流的降膜反应器,以解决现有的降膜反应器内通入混合液体后,混合液体会从距离进液口较近的降膜管内流下,导致其他降膜管出现“干管”的情况,影响氢氰酸与混合液体的接触反应,导致羟基乙腈生产效率低的问题。

为实现上述目的,本发明提供如下技术方案,一种氢氰酸制造羟基乙腈均匀分流的降膜反应器,包括塔体,塔体上从上至下依次设有进气口、进液口、出气口和出液口,塔体内位于进液口和出气口之间还设有上管板和下管板,上管板和下管板上均设有通孔,上管板和下管板相对的通孔之间固定有降膜管,还包括插入降膜管内的降膜头,降膜头上设有与降膜管固定的固定件;进液口设置有偶数个,且进液口沿着塔体周向均匀分布,相对的两个进液口通过一根导流管连通,且导流管上连通有进液管;上管板上设有多个位于靠近进液口的导流凸起,进液口的数量与导流凸起的数量一致。

本技术方案的技术原理:

通过进液口导入混合液体,由于进液口设有多个,且均匀分布在塔体上,能够使得混合液体进入塔体的多个部位。混合液体在进入塔体后,冲击在导流凸起上,因此受到一个阻挡,便会向导流凸起的两侧流动,从而沿上管板的周向均匀布置,再流动,进入降膜管内,并在降膜管的内壁形成液膜。并且通过进气口向塔体内通入氢氰酸气体,会使得部分氢氰酸气体通过降膜头导入降膜管内与液膜接触反应,而部分氢氰酸气体会直接与上管板上的混合液体接触反应。反应后的液体和残留的气体通过降膜管导流至塔体底部,生产的产物(反应后的液体)通过出液口排出,而残留的气体便通过出气口排出。

本技术方案的有益效果:

1、本技术方案通过在进液口处设置导流凸起,能够使得气体进入塔体后,冲击导流凸起,受到导流凸起的阻挡后,向导流凸起的两侧流动,从而使得混合液体沿上管板的周向均匀分布,再进入降膜管内,降低降膜管出现“干管”的概率;

2、利用一根导流管将两个进液口连通,能够实现连通一个进液部件便完成两个进液口的进液,能减少管件和进液部件的设置;同时与所有的进液部件均通过一根管连通相比,能够使得通过每个进液口流出的液体均具有一定的流速,再冲击导流凸起后,能快速的向两侧蔓延,从而沿周向均匀布满上管板;

3、与现有技术相比,本技术方案未使用安装板对降膜头进行固定,而是直接在降膜头上设置固定件实现固定,能够大大的缩短安装时间;而且气体在进入塔体后不会受到安装板的阻碍,在进入降膜头的同时,还能直接与上管板上的液体进行接触反应,提高反应的效果;

通过发明人的实际测试,传统的降膜反应器在降膜头安装时,由于降膜头不易与降膜管对齐,因此每次安装都需要3-4天,而通过对改进,现目前能够在1天内完成安装,大大的缩短的安装的时间,降低羟基乙腈生产的时间成本。

进一步,所述上管板上固定有环形的分布板,导流凸起均位于分布板的外圈,降膜管位于分布板内圈。

有益效果:设置环形的分布板,能够使得混合液体在分布板和塔体内壁之间的液位达到一定高度后,再溢出,并向上管板上流动分布,提高混合液体在上管板上分布的均匀度。

进一步,所述分布板的顶部设有多个锯齿型槽。

有益效果:混合液体在一个高度范围内均可溢出,同时锯齿型槽的设置可使液体以缓慢涓流的方式溢流进入,溢流效果好。

进一步,还包括位于分布板内圈的挡流环,挡流环底部与上管板之间形成流道,挡流环外圈和分布板内圈之间固定有连接杆,挡流环包裹所有的降膜管。

有益效果:分布板与塔体之间的混合液体溢出后,会进入挡流环和分布板之间,并向下流动,再通过流道向上管板中部扩散、蔓延分布。能够使得液体沿横向在上管板上进行蔓延、扩散,便于液体朝上管板中部方向流动,实现均匀的分布。

进一步,所述导流凸起呈弧形,且导流凸起的内弧面朝向分布板。

有益效果:弧形的导流凸起具有非常好的向两侧导流的效果,提升混合液体沿上管板周向均匀分布的效果。

进一步,所述固定件包括多个沿降膜头周向分布的固定块,固定块的自由端向下弯折,且固定块的弯折部分卡入降膜上。

有益效果:通过固定块的弯折部分卡入降膜管上,能实现将降膜头与降膜管进行固定,即使没有安装板,也能实现降膜头的固定;并且设置非常方便。

进一步,所述降膜头的底部呈圆台状,且降膜头底端与降膜管内壁之间留有间隙。

有益效果:将降膜头的底端设置成圆台状,能够对降膜头内的气体进行导流,使得气体从降膜头内导流至降膜管内时向靠近降膜管内壁方向流动,完成气体与液膜的接触反应。而且降膜头的底端还能够对液体进行限流,使得液体始终沿着降膜头内壁形成液膜,即使在上管板上液体流速和流量较大,也不会影响液体在降膜管内形成液膜。

进一步,所述上管板上沿周向均匀分布有导流通道,导流通道沿流道向上管板中部方向设置。

有益效果:导流通道能够对混合液体进行导流,使得混合液体快速的向上管板的中部流动,完成混合液体在上管板上的均匀分布,从而减少干管的出现。

附图说明

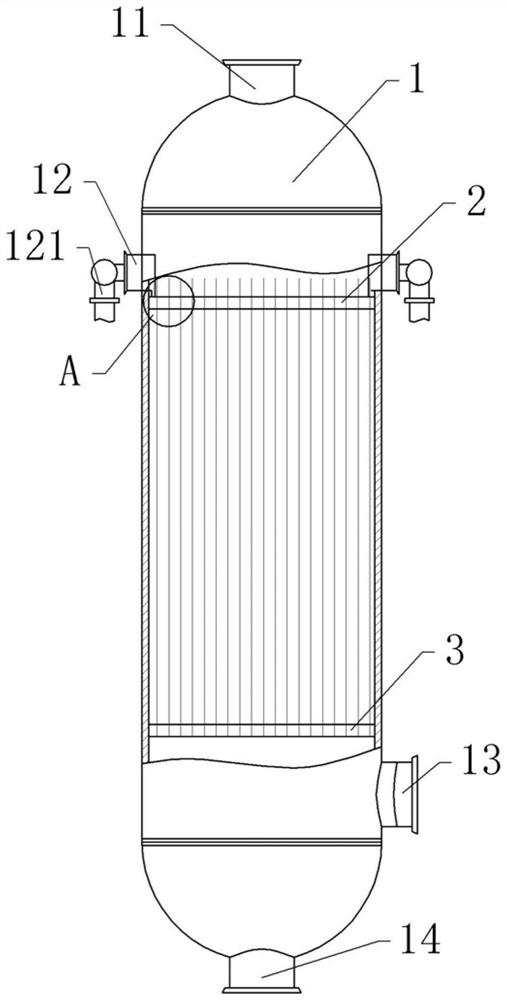

图1为本发明实施例1的结构示意图;

图2为图1中上管板的俯视图;

图3为图1中A部分的放大图;

图4为本发明实施例2的结构示意图;

图5为本发明实施例3的结构示意图。

具体实施方式

下面通过具体实施方式进一步详细说明:

说明书附图中的附图标记包括:塔体1、进气口11、进液口12、导液管121、出气口13、出液口14、上管板2、导流凸起21、分布板22、导流孔221、挡流板23、连接杆24、导流通道25、下管板3、降膜管4、降膜头5、固定块51、储液箱6、转轴61、转动叶轮611、主动齿轮612、第二主动锥齿轮613、出液管62、转动轴7、从动齿轮71、第一主动锥齿轮72、安装块8、驱动轴81、分散叶片82、第一从动锥齿轮83、分离管9、分离轴91、分离叶片911、第二从动锥齿轮912。

实施例1:

一种氢氰酸制造羟基乙腈均匀分流的降膜反应器,基本如附图1所示,包括塔体1,塔体1上从上至下依次设置有进气口11、进液口12、出气口13和出液口14,进气口11设置在塔体1的顶端,出液口14设置在塔体1的底端。进液口12设置在塔体1的上部,且进液口12设有偶数个,本实施例中进液口12设有8个,8个进液口12沿塔体1的轴向均匀分布。相对的两个进液口12通过一根导液管121连通,且导液管121上连通有进液部件,本实施例中进液部件选用液泵。出气口13设置在塔体1下部的右侧。

塔体1内位于进液口12和出气口13之间还设有上管板2和下管板3,上管板2上设有多个通孔,通孔的数量、直径和塔体1的直径根据实际的需求进行设置,而这些数据不会影响本装置的具体使用,因此在此不公开具体的数据。下管板3上也设有多个通孔,上管板2上的通孔和下管板3上的通孔等量,且上管板2上的通孔和下管板3上的通孔一一对应。上管板2和下管板3上对应的通孔内设有降膜管4,降膜管4的上部与上管板2上的通孔密封固定,降膜管4的下部与下管板3上的通孔密封固定。

结合图2、图3所示,上管板2的上表面沿周向均匀分布有8个导流凸起21,且每个导流凸起21分别对应一个进液口12,即从进液口12通入的液体会冲击在导流凸起21上。导流凸起21呈弧形,且导流凸起21的内弧面朝向上管板2的中部。

上管板2上位于8个导流凸起21的内圈还焊接有一个环形的分布板22,分布板22的顶部呈锯齿状,分布板22的外圈与8个导流凸起21的内圈相贴,分布板22包裹所有的降膜管4;分布板22的底部均匀分布有多个导流孔221。还包括一个位于分布板22内圈的挡流环,挡流环包括所有的降膜管4;挡流环和分布板22同轴设置,且挡流环与分布板22之间存在间隙,挡流环的底部与上管板2的上表面之间形成流道。挡流环和分布板22通过连接杆24固定,即连接杆24的一端焊接在分布板22的内壁,另一端焊接在挡流环外圈。

上管板2上位于挡流环内圈还均匀分布有多条导流通道25,本实施例中导流通道25设有8条,且8条导流通道25均沿挡流环至上管板2中部方向设置。

降膜管4内均设有降膜头5,降膜头5上均设有固定件,固定件包括多个沿降膜头5周向均匀布置的固定块51,本实施例中每个固定件包括3个固定块51。固定块51的一端焊接在降膜头5外壁上,固定块51的另一端向下弯折90°,固定块51的可卡入降膜管4上。降膜头5在降膜管4内的具体设置为,降膜头5插入降膜管4内,在插入降膜头5的过程中,固定块51的弯折部分紧贴降膜管4的外壁,并向下滑动,实现将固定件卡入降膜管4上,完成对降膜头5的固定。并且每个固定件的三个固定块51均匀分布在降膜头5上,因此当降膜头5插入降膜管4内,三个固定块51均与降膜头5内壁相贴时,完成对降膜头5的定位,实现降膜头5与降膜管4的对中。降膜头5的底部呈圆台状,且降膜头5底端与降膜管4内壁之间留有间隙。

具体实施过程如下:

在使用时,通过进液口12向塔体1内通入液体(甲醛水溶液与催化剂的混合溶液)。液体从进液口12进入塔体1时,冲击在导流凸起21上,通过导流凸起21进行分流和导流后向导流凸起21的两侧流动,进而使得液体沿周向均匀分布。而随着液体的持续导入,且液体受到分布板22的阻挡,液面逐渐上升,当液面上升至分布板22顶端时,液体从分布板22和挡流环之间的间隙留下,并通过流道发生一个横向的流动,并且分布板22与塔体1内壁之间的液体还会通过导流孔221发生流动,产生一个横向的冲击力,进而带动液体朝上管板2中部流动。再结合导流通道25的导流,使得液体向上管板2中部蔓延,并且液面逐渐上升,直至液面与降膜管4平齐时,液体进入降膜管4内,并沿着降膜管4内壁流动形成液膜。

同时,通过进气口11向塔体1内通入氢氰酸气体,氢氰酸气体进入塔体1后,先与上管板2上的液体进行接触反应,随着气体的持续加入,塔体1内位于上管板2上方的压强逐渐增大,因此气体逐渐进入降膜头5内,沿着降膜头5向下流动并进入降膜管4内,再通过降膜头5圆台状的底部进行导流,使得氢氰酸气体与降膜管4内壁的液膜接触反应。

进入降膜管4内后的液体和氢氰酸气体,沿着降膜管4向下流动,进行持续的接触反应,直至反应后的液体和气体流出降膜管4。液体和气体流出降膜管4后,在下管板3和底部的降膜管4之间堆积,使得反应后的液体从出液口14排出,反应后的气体从出气口13排出。

且在此过程中,当进液速度较快时,液面上升较快,进入降膜管4内的液体较多,因此液体不易沿着降膜管4内壁流动。而液体在经过降膜头5的底部时,能通过圆台状的降膜头5进行导流,使得液体沿着降膜管4内壁流动,形成液膜,提高液体和气体接触反应的效果。

实施例2:

实施例2与实施例1的不同之处仅在于,如图4所示,本实施例中还设置有储液箱6,储液箱6的顶部设有安装孔,塔体1的底部插入安装孔内,且塔体1底部与安装孔焊接。储液箱6左侧壁的下部连通有出液管62,储液箱6的左侧壁上转动连接有转轴61,转轴61的左端贯穿储液箱6的左侧壁,转轴61上位于出液口14的下方处固定有转动叶轮611。

塔体1底部的左侧转动连接有转动轴7,转动轴7的左端贯穿塔体1的左侧壁;转轴61位于储液箱6外的一端上同轴固定有主动齿轮612,转动轴7的位于塔体1外的一端上同轴固定有与主动齿轮612啮合的从动齿轮71。

塔体1内位于下管板3下方设有安装块8,还包括一根贯穿安装块8且竖直设置的驱动轴81,驱动轴81与安装块8转动连接,驱动轴81位于安装块8上方的一端固定有分散叶片82。转动轴7位于塔体1内的一端上固定有第一主动锥齿轮72,驱动轴81的底端同轴固定有与第一主动锥齿轮72啮合的第一从动锥齿轮83。

具体实施过程如下:

在液体和气体从降膜管4内导出后,液体通过出液口14排出,气体通过出气口13排出。由于降膜管4设有多个,因此从降膜管4内排出的液体量较大,实现液体从出气口13排出后冲击转动叶轮611,使得转动叶轮611带动转轴61转动,并通过主动齿轮612、从动齿轮71的传动实现转动轴7带动主动锥齿轮转动,通过从动锥齿轮的传动,驱动轴81带动分散叶片82发生转动,分散叶片82转动时,将从降膜管4流出的液体进行分散,使得液体与气体再次的接触反应,提高反应的效果。

实施例3:

实施例3与实施例2的不同之处仅在于,如图5所示,本实施例中还设置有分离部,分离部包括L型的分离管9,分离管9包括与出气口13连通的横向部和与横向部连通的竖向部,横向部从左至右向上倾斜设置,倾斜角度为10-15°,本实施例中优选10°;竖向部的开口朝上。竖向部内同轴设置有分离轴91,分离轴91底部贯穿横向部且向下延伸,分离轴91与横向部转动连接。分离轴91位于竖向部内的部分上沿周向分布有分离叶片911,分离叶片911倾斜设置。

转轴61的右端贯穿储液箱6的右壁,且转轴61右端与储液箱6右壁转动连接。转轴61右端固定有第二主动锥齿轮613,分离轴91的底部固定有与第二主动锥齿轮613啮合的第二从动锥齿轮912。

具体实施过程如下:

由于分散叶片82对有气体进行分散,并持续与气体接触,会使得排出的气体中夹杂有液体。在液体导出的过程中,转轴61转动时,使得第二主动锥齿轮613转动,使得分离轴91转动,进而使得分离叶片911带动气体转动,在此过程中,由于气体和液体的流速不同,使得气体快速的向上流动,而液体被分离出,且沿着分离叶片911向下流动,落至横向部内,再流动至塔体1底部,从出液口14排出。

对于本领域的技术人员来说,在不脱离本发明技术方案构思的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本专利实施的效果和专利的实用性。

- 一种氢氰酸制造羟基乙腈均匀分流的降膜反应器

- 一种氢氰酸制造羟基乙腈均匀分流的降膜反应器