一种生物蛋白饲料的制备方法

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及饲料制造技术领域,具体涉及一种生物蛋白饲料的制备方法。

背景技术

豆粕做为一种优质的蛋白源,其粗蛋白含量高达43%-46%,是我国当前使用最广泛的蛋白原料。发酵豆粕以豆粕为原料采用独特的菌种和发酵工艺,微生物发酵过程中分泌的蛋白酶,使大豆蛋白被分解成小分子蛋白和小肽分子以此来提高豆粕的营养价值和消化率。

发酵豆粕的特点是通过微生物发酵,把豆粕中的不良抗营养因子(如豆粕中存在的胰蛋白酶抑制因子、大豆抗原蛋白、血球凝集素等)去除,提高豆粕的营养性能和使用价值,扩大豆粕的使用范围,但是饲用豆粕一般是高温豆粕,蛋白变性比较严重,溶解性较差,会影响蛋白的消化,而且现在市面上生产销售的豆粕依然含有一定的抗营养因子和胀气因子。

而现有的公开技术中,授权专利CN111631312A公开了一种酶解发酵豆粕的方法,该发明使用的酶解物质为半乳糖苷酶、糖化酶和木瓜蛋白酶,并且通过两个步骤使用不同的酶解物质对豆粕进行酶解,然后再加入酵母菌,芽孢杆菌和乳酸菌进行菌种活化。授权专利CN111631312A的步骤相对繁琐,生产制备及等待时间过长,不利于提高生产效率。

发明内容

针对现有技术的上述不足,本发明提供一种生物蛋白饲料的制备方法,以解决上述技术问题。

第一方面,本发明提供一种生物蛋白饲料的制备方法,包括:

步骤(1)菌种活化:在配液罐内加入水和植物乳杆菌、嗜酸乳杆菌、碱性蛋白酶和纤维素酶,充分混合均匀后形成菌水混合液,静置等待菌种活化;

步骤(2)发酵:在菌水混合液中加入酵母菌混合均匀,将该菌水混合液倒入发酵罐中与豆粕均匀混合组成混合料后开始发酵;

步骤(3)风干:将发酵后的混合料放入料仓进行烘干。

其中水和植物乳杆菌的质量配比为1:0.2-0.25‰,水和嗜酸乳杆菌的质量配比为1:0.2-0.25‰,水和碱性蛋白酶的质量配比1:0.1-0.12‰,水和纤维素酶的质量配比为1:0.1-0.12‰,水与酵母菌的质量配比1:0.8-1‰,水与豆粕的质量配比1:2200‰。

进一步的,所述植物乳杆菌为1000亿/g,嗜酸乳杆菌为100亿/g,碱性蛋白酶的酶活力为20万IU/g,纤维素酶的酶活力为1万IU/g。

进一步的,所述方法中各成分的优选质量配比为:水和植物乳杆菌的质量配比为1:0.22‰,水和嗜酸乳杆菌的质量配比为1:0.22‰,水和碱性蛋白酶的质量配比1:0.11‰,水和纤维素酶的质量配比为1:0.11‰,水与酵母菌的质量配比1:0.9‰。

进一步的,所述豆粕的粗蛋白含量大于46%。

进一步的,所述步骤(1)还包括:

配液罐内温度保持37℃,菌种活化过程维持48小时。

进一步的,所述步骤(2)还包括:

发酵罐内温度保持37℃,发酵过程维持48小时。

进一步的,所述步骤(3)还包括:

将发酵后的混合料通过进风温度230℃、出风温度85℃的气流式烘干机进行干燥,直到混合料的水分含量小于等于12%为止。

进一步的,所述方法还包括:

将烘干后的混合料按80目粒度进行粉碎。

本发明的有益效果在于,本发明提供的生物蛋白饲料的制备方法,通过该方法制备的蛋白饲料中豆粕蛋白含量和酸溶蛋白含量更高,水分和粗灰分的含量更低,同时不含有抗营养因子和胀气因子。而且通过发酵产生的多种消化酶和大量的酵母菌体,有利于提高动物对饲料的消化吸收,改善了动物消化道的微生态,从而提高了动物的免疫力,并提高饲料转化率降低养殖成本。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

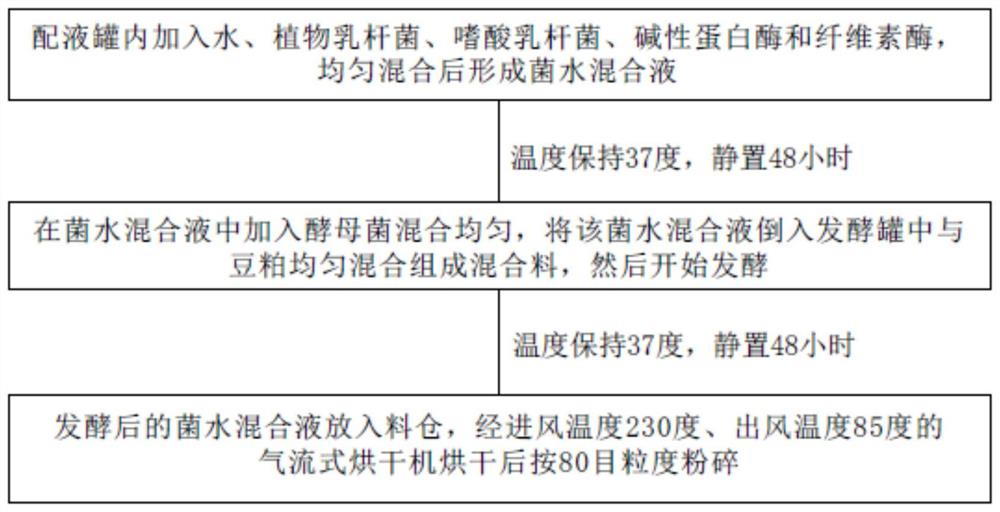

图1是本发明一个实施例的示意性流程图。

具体实施方式

为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

下面将参考附图并结合实施例来详细说明本发明。

实施例1

用于发酵豆生产的菌种主要有细菌中的嗜酸乳杆菌(可容性乳酸菌)、枯草芽孢杆菌、植物乳杆菌以及真菌中的酵母菌和米曲霉,这五种菌各有发酵特点,比如酵母菌可以提高蛋白质质量,乳酸菌针对糖类物质,可以减轻胀气因子、消化不良、肠道不适等症状,实际生产中五种菌可以有机结合在一起,使发酵豆所含有的益生菌种及代谢产物更加多元化。

如图1所示,本实施例提供一种生物蛋白饲料的制备方法。

第一步,在配液罐内加入水和植物乳杆菌、嗜酸乳杆菌、碱性蛋白酶和纤维素酶,充分混合均匀后形成菌水混合液,保持在恒温37℃的状态下静置48小时,等待菌种完全活化。

选取的植物乳杆菌为1000亿/g,嗜酸乳杆菌为100亿/g,碱性蛋白酶的酶活力为20万IU/g,纤维素酶的酶活力为1万IU/g。

第二步,将酵母菌溶于水后加到上述混合好的菌水混合液中混合均匀,然后倒入发酵罐中与豆粕混合组成混合料,通过发酵罐的水循环控制罐内温度恒温保持37℃的状态下进行发酵48小时,所述豆粕优选粗蛋白含量大于46%的优质豆粕。

其中,水和植物乳杆菌的质量配比为1:0.2‰,水和嗜酸乳杆菌的质量配比为1:0.2‰,水和碱性蛋白酶的质量配比1:0.1‰,水和纤维素酶的质量配比为1:0.1‰,水与酵母菌的质量配比1:0.8‰,水与豆粕的质量配比1:2200‰。

豆粕中含有胰蛋白酶抑制因子低聚糖、凝集素植酸、脲酶等抗营养因子,发酵过程中通过微生物、酶及发酵产生的有机酸的作用,使抗营养因子被降解或者钝化,从而得到破坏。

同时豆粕中的蛋白质大分子在微生物的作用下被降解为小分子,蛋白质分解为可溶性蛋白、多肽、小肽以及游离氨基酸,有利于动物(特别是幼龄动物)的消化吸收,提高了动物的消化率,促进动物生长,另外也减少了氨的排放,改善了饲养环境。

通过发酵还会产生了多种消化酶和大量的酵母菌体,有利于提高动物对饲料的消化吸收,改善动物消化道的微生态,从而提高动物的免疫力,同时提高了饲料转化率降低了养殖成本。

第三步,将发酵48小时后的混合料经输送带放到料仓,经进风温度230℃、出风温度85℃的气流式烘干机烘干,直到混合料中的水分含量小于等于12%为止。

烘干作业完成后将混合料输送到粉碎机,按80目粒度粉碎后进行包装。

实施例2

第一步,在配液罐内加入水和植物乳杆菌、嗜酸乳杆菌、碱性蛋白酶和纤维素酶,充分混合均匀后形成菌水混合液,保持在恒温37℃的状态下静置48小时,等待菌种完全活化。

选取的植物乳杆菌为1000亿/g,嗜酸乳杆菌为100亿/g,碱性蛋白酶的酶活力为20万IU/g,纤维素酶的酶活力为1万IU/g。

第二步,将酵母菌溶于水后加到上述混合好的菌水混合液中混合均匀,然后倒入发酵罐中与豆粕混合组成混合料,通过发酵罐的水循环控制罐内温度恒温保持37℃的状态下进行发酵48小时,所述豆粕优选粗蛋白含量大于46%的优质豆粕。

其中,水和植物乳杆菌的质量配比为1:0.25‰,水和嗜酸乳杆菌的质量配比为1:0.25‰,水和碱性蛋白酶的质量配比1:0.12‰,水和纤维素酶的质量配比为1:0.12‰,水与酵母菌的质量配比1:1‰,水与豆粕的质量配比1:2200‰。

第三步,将发酵48小时后的混合料经输送带放到料仓,经进风温度230℃、出风温度85℃的气流式烘干机烘干,直到混合料中的水分含量小于等于12%为止。

烘干作业完成后将混合料输送到粉碎机,按80目粒度粉碎后进行包装。

实施例3

第一步,在配液罐内加入水和植物乳杆菌、嗜酸乳杆菌、碱性蛋白酶和纤维素酶,充分混合均匀后形成菌水混合液,保持在恒温37℃的状态下静置48小时,等待菌种完全活化。

选取的植物乳杆菌为1000亿/g,嗜酸乳杆菌为100亿/g,碱性蛋白酶的酶活力为20万IU/g,纤维素酶的酶活力为1万IU/g。

第二步,将酵母菌溶于水后加到上述混合好的菌水混合液中混合均匀,然后倒入发酵罐中与豆粕混合组成混合料,通过发酵罐的水循环控制罐内温度恒温保持37℃的状态下进行发酵48小时,所述豆粕优选粗蛋白含量大于46%的优质豆粕。

其中,水和植物乳杆菌的质量配比为1:0.22‰,水和嗜酸乳杆菌的质量配比为1:0.22‰,水和碱性蛋白酶的质量配比1:0.11‰,水和纤维素酶的质量配比为1:0.11‰,水与酵母菌的质量配比1:0.9‰。

第三步,将发酵48小时后的混合料经输送带放到料仓,经进风温度230℃、出风温度85℃的气流式烘干机烘干,直到混合料中的水分含量小于等于12%为止。

烘干作业完成后将混合料输送到粉碎机,按80目粒度粉碎后进行包装。

通过对比其他混合比例所得到的饲料蛋白含量,实施例1中的比例制备的饲料中蛋白含量虽然也高于50%,但比实施例3中所得到的饲料中的蛋白含量略低,而实施例2中的混合比例虽然也能得到蛋白含量较高的饲料,但其使用的菌种和发酵酶用量却比实施例3更多,如果在生产中因其他条件导致发酵酶没有完全反应,则发酵过程结束后还需要进行升温灭酶处理,增加了处理步骤和时间,所以综上所述,在菌种和发酵酶用量方面实施例3更具备经济性,所以实施例3中的各成分混合比例为本发明的最佳配比方案。

尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

- 微生物高活性制剂及高活性微生物蛋白饲料及其制备方法

- 一种功能性生物蛋白饲料发酵剂及发酵蛋白饲料