一种半导体器件的制作方法

文献发布时间:2023-06-19 11:27:38

技术领域

本申请涉及半导体器件制造技术领域,尤其涉及一种半导体器件的制作方法。

背景技术

随着半导体技术的发展,半导体芯片制造行业也随之日益壮大,因此,市场对半导体芯片的质量需求也日益提高。

目前,半导体芯片的生产都是批量生产,具体制作时,每一颗半导体芯片的完成需要经历上千道工序,如薄膜,光刻,刻蚀,抛光等工艺,这其中任何一道工艺出现严重问题必将影响整颗半导体芯片的最终良率及可靠性,从而导致现有半导体芯片的成品良率比较低。

发明内容

为解决上述技术问题,本申请实施例提供了一种半导体器件的制作方法,以提高半导体器件的成品良率。

为实现上述目的,本申请提供如下技术方案:

一种半导体器件的制作方法,所述半导体器件包括元件层、位于所述元件层第一侧表面的第一绝缘层、位于所述第一绝缘层背离所述元件层一侧的介质层,其中,所述第一绝缘层中具有至少一个第一通孔,所述第一通孔内填充有与所述元件层电连接的第一插接件,所述介质层包括位于所述第一绝缘层表面的刻蚀阻挡层和第一介电层,所述第一介电层的介电常数小于4F/m;该制作方法包括:

步骤1:在所述介质层形成过程中,在预设时间,对所述半导体器件进行检测,获取所述半导体器件的检测结果;

步骤2:如果所述半导体器件的检测结果不满足第一条件,去除所述介质层;

步骤3:在所述第一绝缘层表面背离所述元件层一侧重新生长所述介质层;

步骤4:重复步骤1-步骤3,直至所述半导体器件的检测结果满足第一条件;

其中,所述介质层中具有第二通孔,所述第二通孔填充有与所述第一插接件电连接的第二插接件,所述预设时间位于所述刻蚀阻挡层形成之后以及所述介质层中第二通孔的形成之前。

可选的,该方法在步骤2之后,步骤3之前,该方法还包括:

对所述第一绝缘层抛光第一时间,去除部分所述第一绝缘层与部分所述第一插接件。

可选的,所述第一时间的取值范围为1s-4s,包括端点值。

可选的,所述预设时间位于所述刻蚀阻挡层制作完成后,所述第一介电层形成之前,如果所述半导体器件的检测结果不满足第一条件,去除所述介质层包括:

如果所述半导体器件的检测结果不满足第一条件,且所述刻蚀阻挡层的厚度小于第一预设值,在所述刻蚀阻挡层表面形成缓冲层;

对所述缓冲层和所述刻蚀阻挡层进行抛光,直至去除所述刻蚀阻挡层;

其中,所述缓冲层的硬度小于所述刻蚀阻挡层且不大于所述第一介电层的硬度,且所述缓冲层的质地比所述刻蚀阻挡层软且不比所述第一介电层的质地软。

可选的,所述缓冲层为硅酸乙酯层。

可选的,所述预设时间为所述第一介电层形成后,如果所述半导体器件的检测结果不满足第一条件,去除所述介质层包括:

刻蚀部分所述第一介电层,保留第一厚度的第一介电层;

对所述第一厚度的第一介电层和所述刻蚀阻挡层进行抛光,直至去除所述刻蚀阻挡层;

其中,所述第一厚度小于所述刻蚀阻挡层的厚度。

可选的,所述第一厚度不大于200埃。

可选的,所述第一介电层的刻蚀气体为C

可选的,刻蚀部分所述第一介电层,保留第一厚度的第一介电层包括:

刻蚀第二厚度的第一介电层;

基于所述第二厚度的第一介电层的刻蚀过程,确定所述第一介电层的刻蚀速率;

利用所述第一介电层的刻蚀速率,对所述第一介电层剩余部分继续刻蚀第二时间,以保留第一厚度的第一介电层;

其中,所述第一厚度和所述第二厚度之和小于所述第一介电层的总厚度。

可选的,所述第二厚度为所述第一介电层的总厚度的1/2。

可选的,所述介质层还包括位于所述第一介电层背离所述刻蚀阻挡层一侧的光刻胶图形;所述预设时间位于所述光刻胶图形形成之后,如果所述半导体器件的检测结果不满足第一条件,去除所述介质层包括:

去除所述光刻胶图形;

刻蚀部分所述第一介电层,保留第一厚度的第一介电层;

对所述第一厚度的第一介电层和所述刻蚀阻挡层进行抛光,直至去除所述刻蚀阻挡层;

其中,所述第一厚度小于所述刻蚀阻挡层的厚度。

可选的,所述介质层还包括位于所述光刻胶图形与所述第一介电层之间的第一掩膜层,该方法在去除所述光刻胶图形之后,刻蚀部分所述介质层之前还包括:

去除所述第一掩膜层。

可选的,所述第一掩膜层为金属掩膜层,去除所述第一掩膜层包括:

利用H

本申请实施例所提供的技术方案中,所述半导体器件包括元件层、位于所述元件层第一侧表面的第一绝缘层、位于所述第一绝缘层背离所述元件层一侧的介质层,该方法包括:在所述介质层形成过程中,在预设时间,对所述半导体器件进行检测,获取所述半导体器件的检测结果;如果所述半导体器件的检测结果不满足第一条件,去除所述介质层;在所述第一绝缘层表面背离所述元件层一侧重新生长所述介质层;直至所述半导体器件的检测结果满足第一条件,以降低由于所述半导体器件中介质层的形成存在缺陷而影响所述半导体器件良率的概率,从而提高半导体器件的成品良率。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本申请一个实施例提供的半导体器件的结构示意图;

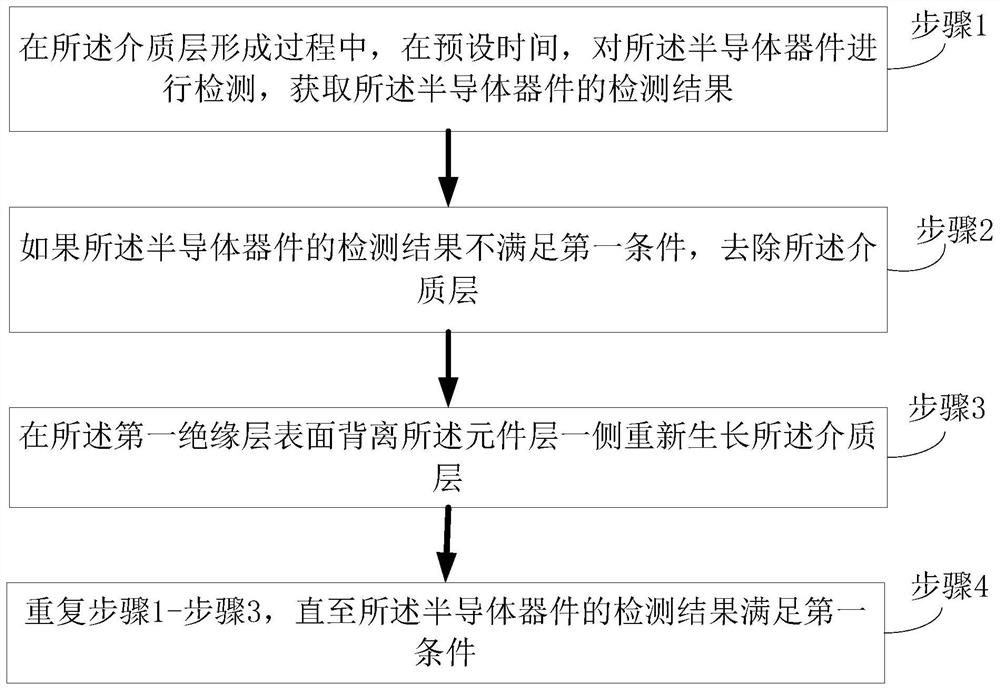

图2为本申请一个实施例提供的半导体器件的制作方法的流程图;

图3为本申请另一个实施例提供的半导体器件的制作方法的流程图;

图4为本申请实施例一提供的半导体器件的制作方法的流程图;

图5-图7为本申请实施例一提供的半导体器件的制作方法中涉及的各结构剖视图;

图8为本申请实施例二提供的半导体器件的制作方法的流程图;

图9-图11为本申请实施例二提供的半导体器件的制作方法中涉及的各结构剖视图;

图12为本申请实施例三提供的半导体器件的制作方法的流程图;

图13-图16为本申请实施例三提供的半导体器件的制作方法中涉及的各结构剖视图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

在下面的描述中阐述了很多具体细节以便于充分理解本申请,但是本申请还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本申请内涵的情况下做类似推广,因此本申请不受下面公开的具体实施例的限制。

正如背景技术部分所述,现有半导体芯片的成品良率比较低。

这是由于在实际生产流水线上,半导体芯片的制作会面临各种随时发生的一些潜在的威胁,如宕机、缺陷、误操作等。具体的,在半导体芯片制作常用的薄膜工艺中,如果薄膜在生长过程中出现缺陷或者说是厚度异常,经过后续的光刻,刻蚀,抛光等一系列环节时,就会出现光阻离焦,刻蚀停止,抛光划痕等等诸多缺陷问题,从而导致该半导体芯片具有缺陷,影响该半导体芯片的良率。而且,这些缺陷在半导体芯片出厂时往往无法检测出来,一旦流入客户手里,会对公司形象会造成很大的影响。

基于此,本申请实施例提供了一种半导体器件的制作方法。下面结合附图对本申发明实施例所提供的半导体器件的制作方法进行描述。

参考图1,在本申请实施例中,所述半导体器件包括元件层1、位于所述元件层1第一侧表面的第一绝缘层2、位于所述第一绝缘层2背离所述元件层1一侧的介质层3,其中,所述第一绝缘层2中具有至少一个第一通孔21,所述第一通孔21内填充有与所述元件层1电连接的第一插接件22,所述介质层3中具有第二通孔33,所述第二通孔33填充有与所述第一插接件21电连接的第二插接件34,其中,所述介质层3包括位于所述第一绝缘层2表面的刻蚀阻挡层31和第一介电层32,所述第一介电层32的介电常数小于4F/m,但本申请对此并不做限定,只要所述第一介电层为低k材料层即可。

参考图2,本申请实施例提供了半导体器件的制作方法包括:

步骤1:在所述介质层3形成过程中,在预设时间,对所述半导体器件进行检测,获取所述半导体器件的检测结果;

步骤2:如果所述半导体器件的检测结果不满足第一条件,去除所述介质层3;

步骤3:在所述第一绝缘层2表面背离所述元件层1一侧重新生长所述介质层3;

步骤4:重复步骤1-步骤3,直至所述半导体器件的检测结果满足第一条件;

其中,所述预设时间位于所述刻蚀阻挡层31形成之后以及所述介质层3中第二通孔33的形成之前。

需要说明的是,在本申请的一个实施例中,所述第一条件为所述半导体器件的性能符合半导体芯片的生产需求,如所述半导体器件中的介质层不具有表面抛光划痕、光阻离焦等缺陷。

在上述实施例的基础上,在本申请的一个实施例中,如果所述半导体器件的检测结果不满足第一条件,去除所述介质层3包括:如果所述半导体器件的检测结果不满足第一条件,利用刻蚀工艺,去除所述介质层3,但本申请对此并不做限定,在本申请的其他实施例中,还可以利用其他工艺去除所述介质层,具体视情况而定。

由此可见,本申请实施例所提供制作方法,在所述第一绝缘层背离所述元件层一侧形成介质层的过程中,在所述介质层中形成第二通孔之前的预设时间,对所述半导体器件进行检测,获取所述半导体器件的检测结果;如果所述半导体器件的检测结果不满足第一条件,去除所述介质层,再在所述第一绝缘层表面背离所述元件层一侧重新生长所述介质层,直至所述半导体器件的检测结果满足第一条件,以降低由于所述半导体器件中介质层的形成存在缺陷而影响所述半导体器件良率的概率,提高所述半导体器件的良率,进而提高客户满意度。

需要说明的是,在去除所述介质层的过程中,很可能对所述第一绝缘层以及位于所述第一绝缘层内的第一插接件造成损伤,为了避免在具有损伤的第一插接件上形成质量良好的介质层,仍然无法有效提高所述半导体器件的良率。

在上述实施例的基础上,在本申请的一个实施例中,如图3所示,该方法在步骤2之后,步骤3之前,还包括:

步骤23:对所述第一绝缘层抛光第一时间,去除部分所述第一绝缘层与部分所述第一插接件,以去除所述第一绝缘层和所述第一插接件表面的损伤层,降低由于所述第一绝缘层和所述第一插接件表面具有损伤而影响所述半导体器件良率的概率。

在上述实施例的基础上,在本申请的一个实施例中,所述第一时间的取值范围为1s-4s,包括端点值,以避免抛光时间过长导致所述第一绝缘层和所述第一插接件被抛光过度,以及抛光时间不够而无法全部去除所述第一绝缘层与所述第一插接件表面的损伤层。

具体的,在本申请的一个实施例中,所述第一时间为2s,但本申请对此并不做限定,具体视情况而定。

在上述实施例的基础上,在本申请的一个实施例中,所述第一插接件和所述第二插接件为铜插塞;但本申请对此并不做限定,在本申请的其他实施例中,所述第一插接件和所述第二插接件也可以为其他导电插接件,只要保证所述第一插接件和所述第二插接件具有良好的导电性即可。

由上可知,本申请实施例所提供的半导体器件的制作方法,可以以降低由于所述半导体器件中介质层的形成存在缺陷而影响所述半导体器件良率的概率,提高所述半导体器件的良率,进而提高客户满意度。

需要说明的是,所述介质层中包括刻蚀阻挡层和第一介电层等多种膜层,在所述介质层的形成过程中,所述预设时间可能位于所述介质层中任一膜层生长完成后,下面结合具体实施例,对本申请实施例中的步骤2的内容(如果所述半导体器件的检测结果不满足第一条件,去除所述介质层)进行描述。

实施例一:

在本申请实施例中,所述预设时间位于所述刻蚀阻挡层31制作完成后,所述第一介电层32形成之前,在本申请实施例中,如图4所示,如果所述半导体器件的检测结果不满足第一条件,去除所述介质层3包括:

步骤211:参考图5,如果所述半导体器件的检测结果不满足第一条件,且所述刻蚀阻挡层的厚度小于第一预设值,在所述刻蚀阻挡层31表面形成缓冲层4;

步骤212:参考图6,对所述缓冲层4和所述刻蚀阻挡层31进行抛光,直至去除所述刻蚀阻挡层31。

具体的,在本申请的一个实施例中,所述第一预设值为200埃,但本申请对此并不做限定,具体视情况而定。

需要说明的是,所述介质层中的刻蚀阻挡层一般较薄,如果直接对所述刻蚀阻挡层进行抛光,其抛光时间较短,不好控制,故在本申请实施例中,先在所述刻蚀阻挡层表面形成缓冲层,再在对所述缓冲层和所述刻蚀阻挡层进行抛光,以便于控制抛光时间。

在上述实施例的基础上,在本申请的一个实施例中,为了避免引入所述缓冲层而导致去除所述介质层的抛光时间过长,在本申请实施例中,所述缓冲层4的硬度小于所述刻蚀阻挡层31且不大于所述第一介电层32的硬度,所述缓冲层4的质地比所述刻蚀阻挡层31软且不比所述第一介电层32的质地软,以使得所述缓冲层的抛光过程中具有较快的抛光速率,从而不会过度增加所述介质层的抛光时间。

需要说明的是,由于所述缓冲层和所述刻蚀阻挡层的去除速率不同,为了避免在去除所述缓冲层和所述刻蚀阻挡层的过程中,由于所述缓冲层和所述刻蚀阻挡层的去除速率差异,导致所述介质层的去除时间不好控制,所述缓冲层的厚度不宜过大。可选的,所述缓冲层的厚度小于所述刻蚀阻挡层的厚度,更优选的,所述缓冲层的厚度不大于200埃。但本申请对此并不做限定,具体视情况而定。

在上述任一实施例的基础上,在本申请的一个实施例中,在所述刻蚀阻挡层表面形成缓冲层包括:

在预设温度范围内,在所述刻蚀阻挡层表面沉积缓冲层,其中,所述预设温度的取值范围为400℃~550℃,包括端点值,但本申请对此并不做限定,具体视情况而定;

具体的,在上述实施例的基础上,在本申请的一个实施例中,所述缓冲层为硅酸乙酯层。

需要说明的是,由于具体制作时,所述刻蚀阻挡层的厚度可以根据工艺的不同而具有不同的厚度以及根据工艺的不同而具有不同的材料。因此,所述刻蚀阻挡层的厚度可能小于第一预设值,也可能不小于第一预设值,此时,所述刻蚀阻挡层的去除时间较长,易于控制。

因此,在上述任一实施例的基础上,在本申请的一个实施例中,如果所述半导体器件的检测结果不满足第一条件,且所述刻蚀阻挡层的厚度不小于第一预设值,去除所述介质层3也可以包括:如果所述半导体器件的检测结果不满足第一条件,直接去除所述介质层3。

具体的,在本申请的一个实施例中,所述预设时间位于所述刻蚀阻挡层31制作完成后,所述第一介电层32形成之前,如果所述半导体器件的检测结果不满足第一条件,且所述刻蚀阻挡层的厚度不小于第一预设值,去除所述介质层3包括:

如果所述半导体器件的检测结果不满足第一条件,且所述刻蚀阻挡层的厚度大于第一预设值,直接对所述刻蚀阻挡层31进行抛光,直至去除所述刻蚀阻挡层31。

可选的,在上述实施例的基础上,在本申请的一个实施例中,如果所述半导体器件的检测结果不满足第一条件,且所述刻蚀阻挡层的厚度大于第一预设值,直接对所述刻蚀阻挡层31进行抛光,直至去除所述刻蚀阻挡层31包括:

抛光第三厚度的所述刻蚀阻挡层,保留第四厚度的刻蚀阻挡层;

基于所述第三厚度的刻蚀阻挡层的抛光过程,确定所述刻蚀阻挡层的抛光速率;

利用所述刻蚀阻挡层的抛光速率,确定剩余部分所述刻蚀阻挡层的抛光时间,对所述第四厚度的刻蚀阻挡层继续抛光,直至全部去除所述刻蚀阻挡层。

在上述实施例的基础上,在本申请的一个实施例中,所述第三厚度为所述第四厚度的1/2;在本申请的其他实施例中,所述第三厚度也可以为所述第四厚度的1/3、2/5等等数值,本申请对此并不做限定,只需保证抛光第三厚度的蚀阻挡层可以确定所述刻蚀阻挡层的抛光速率即可,本申请对此并不做限定,具体视情况而定。

需要说明的是,本申请对所述刻蚀阻挡层抛光过程中的具体工艺参数不做限定,具体视情况而定。

还需要说明的是,在上述实施例中,是以利用抛光工艺去除所述刻蚀阻挡层为例进行描述的,但本申请对此并不做限定,在本申请的其他实施例中,还可以采用其他去除工艺,如刻蚀工艺,去除所述刻蚀阻挡层,如果担心刻蚀工艺形成的表面平整度有待提高,还可以采用先刻蚀再抛光的方法,本申请对此并不做限定,具体视情况而定。

由于在对所述刻蚀阻挡层去除之前,所述刻蚀阻挡层表面的形貌可能较好(即平整度和均一性较好),也可能不是很好(即平整度和均一性较差),故在上述任一实施例的基础上,在本申请的一个实施例中,如果所述刻蚀阻挡层的表面形貌较好,在所述刻蚀阻挡层的抛光过程中,采用始终采用相同的抛光参数进行抛光;参考图7,如果所述刻蚀阻挡层的表面形貌不是很好,可以通过调整所述刻蚀阻挡层抛光过程中的工艺参数,去调节所述刻蚀阻挡层去除后,所述半导体器件的表面形貌。

具体的,在本申请的一个实施例中,当所述刻蚀阻挡层的表面形貌不是很好,通过调整所述刻蚀阻挡层抛光过程中的工艺参数,去调节所述刻蚀阻挡层去除后所述半导体器件的表面形貌,如果所述半导体器件的检测结果不满足第一条件,且所述刻蚀阻挡层的厚度大于第一预设值,直接对所述刻蚀阻挡层31进行抛光,直至去除所述刻蚀阻挡层3包括:

基于所述刻蚀阻挡层的表面形貌,调节所述刻蚀阻挡层表面各区域的抛光压力,对所述刻蚀阻挡层进行第一次抛光,抛去部分刻蚀阻挡层,使得所述刻蚀阻挡层表面形貌的平整度和均一度较好;

采用常规抛光工艺,对剩余所述刻蚀阻挡层进行抛光,直至去除所述刻蚀阻挡层。具体的,在所述常规抛光工艺是指所述刻蚀阻挡层表面各区域的抛光压力相同。

由此可见,本申请实施例所提供的半导体器件制作方法,将所述刻蚀阻挡层的抛光过程分成两步,先利用第一步抛光在去除所述刻蚀阻挡层部分厚度的同时,改变所述刻蚀阻挡层的表面形貌,再利用第二步抛光完全去除所述刻蚀阻挡层,以使得重新生长所述介质层的表面的平整度和均一度较好。但本申请对此并不做限定,具体视情况而定。

本申请实施例所提供的的半导体器件的制作方法,在所述第一绝缘层背离所述元件层一侧形成刻蚀阻挡层完成后,所述第一介电层形成之前,对所述半导体器件进行检测,获取所述半导体器件的检测结果;如果所述半导体器件的检测结果不满足第一条件,去除所述刻蚀阻挡层;在所述第一绝缘层背离所述元件层一侧形成刻蚀阻挡层;直至所述半导体器件的检测结果满足第一条件,在再进行后续工艺,以降低由于所述半导体器件中介质层的形成存在缺陷而影响所述半导体器件良率的概率,从而提高半导体器件的成品良率。

实施例二:

在本申请实施例中,所述预设时间为所述第一介电层32形成后,可选的,在本申请实施例中,所述刻蚀阻挡层的厚度小于第一预设值,但本申请对此并不做限定,具体视情况而定。

具体的,在本申请的一个实施例中,如图8所示,如果所述半导体器件的检测结果不满足第一条件,去除所述介质层3包括:

步骤221:参考图9,刻蚀部分所述第一介电层32,保留第一厚度的第一介电层321;

步骤222:参考图10,对所述第一厚度的第一介电层321和所述刻蚀阻挡层31进行抛光,直至去除所述刻蚀阻挡层31。

需要说明的是,在本申请实施例中,所述介质层中的刻蚀阻挡层较薄,如果直接对所述刻蚀阻挡层进行抛光,其抛光时间较短,不好控制,故在本申请实施例中,在对所述第一介电层进行刻蚀的过程中,仅去除部分的第一介电层,保留第一厚度的第一介电层,从而利用所述第一厚度的第一介电层作为所述刻蚀阻挡层表面的缓冲层,对所述第一介电层和所述刻蚀阻挡层进行抛光,以便于控制抛光时间。但本申请对此并不做限定,在本申请的其他实施例中,如果所述半导体器件的检测结果不满足第一条件,且所述刻蚀阻挡层的厚度大于第一预设值时,去除所述介质层3也可以包括:如果所述半导体器件的检测结果不满足第一条件,先全部去除所述第一介电层,再去除所述刻蚀阻挡层,具体视情况而定。

由于采用抛光工艺的去除速率小于采用刻蚀工艺的去除速率,如果直接采用抛光工艺去除所述介质层,会导致去除所述介质层的时间较长,故在本申请实施例中,先利用刻蚀工艺去除部分所述第一介电层,再利用抛光工艺去除剩余所述第一介电层和所述刻蚀阻挡层,以同时兼顾所述介质层的去除总时间和所述刻蚀阻挡层的去除时间控制难度。

需要说明的是,如果保留的第一厚度的第一介电层较厚,会使得所述介质层的去除时间较长,因此,所述第一厚度的数值不宜过大。

而且,由于所述第一介电层的硬度小于所述刻蚀阻挡层的硬度,且所述第一介电层的质地比所述刻蚀阻挡层的质地软,在抛光过程中,所述第一介电层和所述刻蚀阻挡层的去除速率存在差异,因此,如果保留的第一厚度的第一介电层较厚,所述第一介电层和所述刻蚀阻挡层的去除速率差异,也会导致所述介质层的去除时间不好控制。

故在上述实施例的基础上,在本申请的一个实施例中,为了避免保留所述第一厚度的第一介电层而导致去除所述介质层时的抛光时间过长以及所述刻蚀阻挡层的去除时间不好控制,所述第一厚度小于所述刻蚀阻挡层的厚度,可选为不大于200埃,但本申请对此并不做限定,具体视情况而定。

又由于在对所述第一介电层进行刻蚀的过程中,一般是采用理论刻蚀速率控制所述第一介电层的刻蚀时间,而实际刻蚀过程中,所述第一介电层的理论刻蚀速率与实际刻蚀速率可能有所偏差,为了表面始终利用理论刻蚀去了去除所述第一介电层,导致过刻蚀的现象,在上述任一实施例的基础上,在本申请的一个实施例中,所述刻蚀部分所述第一介电层,保留第一厚度的第一介电层包括:

刻蚀第二厚度的第一介电层;

基于所述第二厚度的第一介电层的刻蚀过程,确定所述第一介电层的刻蚀速率;

利用所述第一介电层的刻蚀速率,对所述第一介电层剩余部分继续刻蚀第二时间,以保留第一厚度的第一介电层。

需要说明的是,所述第二时间的计算方法包括:先基于所述第一介电层的实际刻蚀速率以及所述第一介电层去除所述第二厚度和所要保留第一厚度的第一介电层后剩余部分厚度,计算所述第一介电层去除所述第二厚度和所要保留第一厚度的第一介电层后剩余部分厚度所需要的刻蚀时间(记为第一时间),再利用所述第一时间减去2秒,以保留第一厚度的第一介电层,但本申请对此并不做限定,在本申请的其他实施例中,还可以利用所述第一时间减去其他数值以获得所述第二时间,具体视情况而定。

在上述实施例的基础上,在本申请的一个实施例中,所述第二厚度为所述第一介电层总厚度的1/2;可选的,在本申请的其他实施例中,所述第二厚度也可以为所述第一介电层总厚度的1/3、2/5等数值,只需保证刻蚀第二厚度的第一介电层可以确定所述第一介电层的实际刻蚀速率即可,本申请对此并不做限定,具体视情况而定。

在上述实施例的基础上,在本申请的一个实施例中,所述第一介电层的刻蚀气体为C

在上述实施例的基础上,在本申请一个实施例中,所述预设时间为所述第一介电层32形成后,且所述刻蚀阻挡层的厚度大于第一预设值,在本申请实施例中,所述刻蚀阻挡层自身的厚度已经便于控制所述刻蚀阻挡层的去除时间,如果再在所述刻蚀阻挡层表面保留部分第一介电层作为缓冲层,将会使得抛光时间过长。

故在上述实施例的基础上,在本申请的一个实施例中,如果所述半导体器件的检测结果不满足第一条件,所述刻蚀阻挡层的厚度大于第一预设值,去除所述介质层3包括:

基于所述第一电质的刻蚀速率,对所述第一介电层刻蚀第三时间,直至全部去除所述第一介电层;

再对所述刻蚀阻挡层31进行去除,直至去除所述刻蚀阻挡层。

由于在所述刻蚀阻挡层表面不形成缓冲层,直接对所述刻蚀阻挡层进行刻蚀和/或抛光的过程以在实施例一中进行了详细描述,本申请对此并不做限定,具体视情况而定。

本申请实施例所提供的的半导体器件的制作方法,在所述刻蚀阻挡层背离所述第一绝缘层一侧形成第一介电层后,对所述半导体器件进行检测,获取所述半导体器件的检测结果;如果所述半导体器件的检测结果不满足第一条件,去除所述第一介电层和所述刻蚀阻挡层;再在所述第一绝缘层背离所述元件层一侧形成刻蚀阻挡层,在所述刻蚀阻挡层背离所述第一绝缘层一侧形成第一介电层;直至所述半导体器件的检测结果满足第一条件,再进行后续工艺,以降低由于所述半导体器件中介质层的形成存在缺陷而影响所述半导体器件良率的概率,从而提高半导体器件的成品良率。

实施例三:

在本申请实施例中,参考图11,所述介质层3还包括位于所述第一介电层32背离所述刻蚀阻挡层31一侧的光刻胶图形5;所述预设时间位于所述光刻胶图形5形成之后,参考图12,在本申请实施例中,如果所述半导体器件的检测结果不满足第一条件,去除所述介质层3包括:

步骤231:参考图13,去除所述光刻胶图形5;

步骤232:参考图14,刻蚀部分所述第一介电层32,保留第一厚度的第一介电层321;

步骤233:参考图15,对所述第一厚度的第一介电层321和所述刻蚀阻挡层31进行抛光,直至去除所述刻蚀阻挡层31;

其中,所述第一厚度小于所述刻蚀阻挡层31的厚度。

需要说明的是,本实施例与实施例二的区别在于:所述预设时间位于所述光刻胶图形形成之后,即在所述光刻胶图形形成后,再对所述半导体器件进行检测,如果所述半导体器件的检测结果不满足第一条件,在实施例二的基础上,先去除所述光刻胶图形,再去除所述第一介电层和所述刻蚀阻挡层。由于去除所述第一介电层和所述刻蚀阻挡层的过程已经在实例一和实施例二中进行了详细描述,本实施例对此不再详细赘述。

可选的,在本申请的一个实施例中,在去除所述光刻胶图形的过程中,可采用常规光刻胶去除工艺进行去除,由于其已为本领域技术人员所熟知,本申请对此不在详细赘述。

本申请实施例所提供的的半导体器件的制作方法,在所述第一介电层背离所述刻蚀阻挡层一侧的光刻胶图形后,对所述半导体器件进行检测,获取所述半导体器件的检测结果;如果所述半导体器件的检测结果不满足第一条件,去除所述光刻胶图形、所述第一介电层和所述刻蚀阻挡层;再在所述第一绝缘层背离所述元件层一侧形成刻蚀阻挡层,在所述刻蚀阻挡层背离所述第一绝缘层一侧形成第一介电层,在所述第一介电层背离所述刻蚀阻挡层一侧的光刻胶图形,直至所述半导体器件的检测结果满足第一条件,再进行后续工艺,以降低由于所述半导体器件中介质层的形成存在缺陷而影响所述半导体器件良率的概率,从而提高半导体器件的成品良率。

在上述任一实施例的基础上,在本申请的一个实施例中,参考图16,所述介质层3还包括位于所述光刻胶图形5与所述第一介电层32之间的第一掩膜层35,在本申请实施例中,该方法在去除所述光刻胶图形5之后,刻蚀部分所述介质层3之前还包括:

去除所述第一掩膜层35。

具体的,在本申请的一个实施例中,所述第一掩膜层为金属掩膜层,可选的,所述第一掩膜层的材料为TiN,但本申请对此并不做限定,具体视情况而定。

在上述实施例的基础上,在本申请的一个实施例中,所述第一掩膜层为金属掩膜层,去除所述第一掩膜层包括:利用H

需要说明的是,如果所述预设时间位于所述第一掩膜层形成之后,所述光刻胶图形形成之前,如果所述半导体器件的检测结果不满足第一条件,去除所述介质层3也可以包括:去除所述第一掩膜层;刻蚀部分所述第一介电层,保留第一厚度的第一介电层;对所述第一厚度的第一介电层和所述刻蚀阻挡层31进行抛光,直至去除所述刻蚀阻挡层;本申请对此并不做限定,具体视情况而定。

还需要说明的是,在本申请上述各实施例中,分别以所述预设时间位于所述介质层中的刻蚀阻挡层形成之后,所述第一介电层形成之前,所述预设时间位于所述第一介电层形成之后,所述光刻胶图形形成之前,以及所述预设时间位于所述光刻胶图形形成之后为例进行描述,但本申请对此并不做限定,在本申请的其他实施例中,所述介质层还可以包括其他膜层,所述预设时间也可以为其他时间,对此本申请并不做限定,具体视情况而定。

综上所述,本申请实施例所提供的的半导体器件的制作方法,在所述第一绝缘层背离所述元件层一侧形成介质层的过程中,在所述介质层中形成第二通孔之前的预设时间,对所述半导体器件进行检测,获取所述半导体器件的检测结果;如果所述半导体器件的检测结果不满足第一条件,去除所述介质层,再在所述第一绝缘层表面背离所述元件层一侧重新生长所述介质层,直至所述半导体器件的检测结果满足第一条件,以降低由于所述半导体器件中介质层的形成存在缺陷而影响所述半导体器件良率的概率,提高所述半导体器件的良率,进而提高客户满意度。

本说明书中各个部分采用递进的方式描述,每个部分重点说明的都是与其他部分的不同之处,各个部分之间相同相似部分互相参见即可。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本申请。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本申请的精神或范围的情况下,在其它实施例中实现。因此,本申请将不会被限制于本文所示的实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 一种半导体器件制作方法、半导体结构和半导体器件

- 半导体器件、半导体芯片及半导体器件制作方法