一种校正岩爆碎屑动能测试误差的方法

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及岩爆技术领域,尤其涉及一种校正岩爆碎屑动能测试误差的方法。

背景技术

岩爆是储存高能量的岩体由于开挖产生临空面,导致应力场改变且伴随能量猛烈释放的非线性动力学现象。岩爆过程中岩石碎块抛掷或弹射所携带的动能是岩爆能量转化过程中重要组成部分,通过室内岩爆实验,开展碎屑动能的定量分析是岩爆能量机理研究的重要手段。

目前,岩爆碎屑动能测试方法通常为:采用双目数字图像记录系统,在室内岩爆实验过程中,根据双目匹配建立左右图像中岩爆碎屑的对应关系,然后通过双目线-线交汇法和双目投影锥交汇法确定碎屑的几何尺寸及运动参数,进而测算岩爆碎屑的动能。

上述方法中,虽然双目数字图像记录系统相较于单目数字图像记录系统在数字图像识别精度方面有了很大的提升,但对于岩爆这种瞬发性的动态现象而言,由于岩爆碎屑具有不规则的轮廓形状及薄片状特征,采用双目投影锥交汇法测量目标体积时,需先用规则图形来拟合目标实际的轮廓,然后再求交汇体积;又因为岩爆碎屑厚度方向尺寸较小,双目数字图像记录系统难以测量,因此会产生体积测量误差。此外,岩爆碎屑高速且复杂的运动特征会影响碎屑形心的三维坐标的确定,从而造成速度测算误差。上述两种误差可能会使岩爆碎屑动能定量分析的结果不可靠,从而影响运用室内实验方法进行岩爆机理的研究。

发明内容

为了解决现有技术中存在的问题,本发明提供了如下技术方案。

本发明提供了一种校正岩爆碎屑动能测试误差的方法,包括:

获取薄片试样;

分析数字图像记录系统测量的薄片试样最大长度的测试误差;

根据所述薄片试样最大长度的测试误差,校正数字图像记录系统测量的岩爆碎屑最大长度的测试误差,得到校正后的岩爆碎屑最大长度;

根据校正后的岩爆碎屑最大长度,校正岩爆碎屑质量的测试误差;

基于岩爆碎屑的平抛轨迹特征,分析数字图像记录的薄片试样运动参数的测试误差;

根据薄片试样运动参数的测试误差校正岩爆碎屑运动速度的测试误差;

根据岩爆碎屑质量的测试误差和运动速度的测试误差的校正结果,校正岩爆碎屑动能的测试误差。

优选地,所述分析数字图像记录系统测量的薄片试样最大长度的测试误差包括:

确定薄片试样的实际最大长度值;

利用数字图像记录系统测量薄片试样的最大长度值;

根据实际最大长度值与测量最大长度值,得到薄片试样最大长度的测试误差。

优选地,所述根据所述薄片试样最大长度的测试误差,校正数字图像记录系统测量的不同粒径岩爆碎屑最大长度的测试误差包括:

分析薄片试样形状、尺寸与薄片试样最大长度的测试误差的关系,并依据该关系校正数字图像记录系统测量的不同粒径岩爆碎屑最大长度的测试误差,得到校正后的岩爆碎屑最大长度。

优选地,所述根据校正后的岩爆碎屑最大长度,校正岩爆碎屑质量的测试误差包括:

利用校正后的岩爆碎屑的最大长度、岩爆碎屑的实际厚度和实际密度,得到校正后的岩爆碎屑的质量,实现对岩爆碎屑质量的测试误差的校正。

优选地,所述基于岩爆碎屑的平抛轨迹特征,分析数字图像记录的薄片试样运动参数的测试误差包括:

基于岩爆碎屑的平抛轨迹特征进行薄片试样的自由落体及平抛实验;

根据薄片试样的自由落体及平抛实验结果,分析数字图像记录的薄片试样平抛加速度的测试误差。

优选地,所述根据薄片试样运动参数的测试误差校正岩爆碎屑运动速度的测试误差包括:

根据薄片试样平抛加速度的测试误差,校正岩爆碎屑平抛加速度的测试误差,得到校正后的岩爆碎屑的平抛加速度;

利用校正后的岩爆碎屑的平抛加速度、数字图像记录系统测算的岩爆碎屑初始运动速度及运动时间,得到校正后的岩爆碎屑的运动速度,实现对岩爆碎屑运动速度的测试误差的校正。

本发明的有益效果是:本发明提供了一种校正岩爆碎屑动能测试误差的方法,该方法中,基于岩爆碎屑的薄片状特征,制备薄片试样;并根据薄片试样最大长度的测试误差,校正岩爆碎屑质量的测试误差;基于岩爆碎屑的平抛轨迹特征,分析薄片试样运动参数的测试误差,并根据薄片试样运动参数的测试误差校正岩爆碎屑运动速度的测试误差;最后根据岩爆碎屑质量和运动速度的测试误差的校正结果,校正岩爆碎屑动能的测试误差。实现了对岩爆碎屑动能测试中产生的误差的分析和校正,使得基于数字图像记录系统的岩爆碎屑动能测试结果更加可靠,进而使得运用室内实验方法进行岩爆能量机理的研究更加有效顺畅。

附图说明

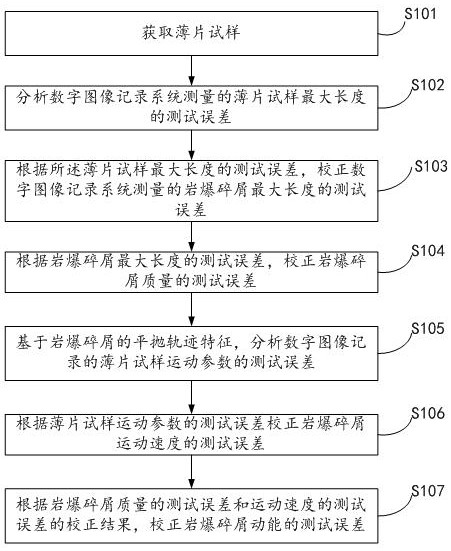

图1为本发明所述校正岩爆碎屑动能测试误差的方法流程示意图;

图2为本发明实施例所述三种三维形态试样的体积测试误差规律图;

图3为本发明实施例所述三种三维形态试样最大长度测试误差规律图;

图4为本发明实施例所述不同尺寸三种形状的薄片试样最大长度的测试误差规律图;

图5为本发明实施例所述不同尺寸正四边形薄片试样最大长度的测试误差规律图;

图6为本发明实施例所述不同尺寸正四边形薄片试样自由落体运动加速度的测试误差规律图;

图7为本发明实施例所述不同尺寸正四边形薄片试样平抛运动加速度的测试误差规律图;

图8为本发明实施例所述用于自由落体测试试验的不同三维形态的试样的示意图;

图9为本发明实施例所述用于自由落体和平抛运动测试试验的不同形状薄片试样的示意图;

图10为本发明实施例所述用于自由落体和平抛运动测试试验的不同尺寸的正方形薄片试样的示意图。

具体实施方式

为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案做详细的说明。

本发明提供的方法可以在如下的终端环境中实施,该终端可以包括一个或多个如下部件:处理器、存储器和显示屏。其中,存储器中存储有至少一条指令,所述指令由处理器加载并执行以实现下述实施例所述的方法。

处理器可以包括一个或者多个处理核心。处理器利用各种接口和线路连接整个终端内的各个部分,通过运行或执行存储在存储器内的指令、程序、代码集或指令集,以及调用存储在存储器内的数据,执行终端的各种功能和处理数据。

存储器可以包括随机存储器(Random Access Memory,RAM),也可以包括只读存储器(Read-Only Memory,ROM)。存储器可用于存储指令、程序、代码、代码集或指令。

显示屏用于显示各个应用程序的用户界面。

除此之外,本领域技术人员可以理解,上述终端的结构并不构成对终端的限定,终端可以包括更多或更少的部件,或者组合某些部件,或者不同的部件布置。比如,终端中还包括射频电路、输入单元、传感器、音频电路、电源等部件,在此不再赘述。

如图1所示,本发明实施例提供了一种校正岩爆碎屑动能测试误差的方法,包括:

S101,获取薄片试样;

S102,分析数字图像记录系统测量的薄片试样最大长度的测试误差;

S103,根据所述薄片试样最大长度的测试误差,校正数字图像记录系统测量的岩爆碎屑最大长度的测试误差;

S104,根据岩爆碎屑最大长度的测试误差,校正岩爆碎屑质量的测试误差;

S105,基于岩爆碎屑的平抛轨迹特征,分析数字图像记录的薄片试样运动参数的测试误差;

S106,根据薄片试样运动参数的测试误差校正岩爆碎屑运动速度的测试误差;

S107,根据岩爆碎屑质量的测试误差和运动速度的测试误差的校正结果,校正岩爆碎屑动能的测试误差。

实践过程中,制备球体、正方体和正四边形薄片三种不同三维形态的试样,并以球体的直径、正方体的体对角线长、正四边形薄片的对角线长作为试样最大长度,最大长度的尺寸包括:3mm、5mm、10mm、15mm、20mm、25mm、30mm,此尺寸即为试样实际的最大长度,根据试样的体积公式计算得到试样的体积。同时,利用双目数字图像记录系统自动测量得到试样的最大长度和体积测量值,对比测量值和实际值得到三种三维形态试样的体积测试误差及最大长度的测试误差。其中,三种三维形态试样的体积测试误差和最大长度测试误差分别如图2、图3所示。从图2可以看出,正四边形薄片试样体积测试误差的范围为50%到275%,且误差规律不明显;球体试样体积测试误差的范围为-30%到80%,得到的体积平均相对误差随试样最大长度增加而递减;正方体试样体积测试误差的范围为-80%到90%,得到的体积平均相对误差也随试样最大长度的增加呈递减趋势。从图3可以看出,三种不同三维形态试样最大长度测试的平均相对误差均随试样尺寸增加呈递减趋势。对于正四边形薄片试样,最大长度测算的误差范围为-15%到30%,与体积测试误差相比,薄片试样最大长度测试误差更小,测量值更接近真实值。因此,本发明中,考虑岩爆碎屑具有薄片状特征,根据薄片试样最大长度的测试误差,校正数字图像记录系统测量的岩爆碎屑最大长度的测试误差,得到的结果更加准确。

本发明实施例中,薄片试样最大长度的测试误差可以按照如下方法进行分析:

确定薄片试样的实际最大长度值;

利用数字图像记录系统测量薄片试样的最大长度值;

根据实际最大长度值与测量最大长度值,得到薄片试样最大长度的测试误差。

得到薄片试样最大长度的测试误差后,可以按照如下方法校正数字图像记录系统测量的不同粒径岩爆碎屑最大长度的测试误差:

分析薄片试样形状、尺寸与薄片试样最大长度的测试误差的关系,并依据该关系校正数字图像记录系统测量的不同粒径岩爆碎屑最大长度的测试误差。

具体的,首先,确定不同尺寸三种形状(正三边形、正四边形、正五边形)的薄片试样最大长度的测试误差,如图4所示。从图4可以看出,对于同一尺寸三种形状的薄片试样,最大长度的测试误差小于5%,考虑到数字图像记录系统测量的精度,因此,本发明中,可以忽略薄片形状对试样最大长度测试误差的影响。如图5所示,不同尺寸正四边形薄片试样最大长度测试误差范围为-15%到10%,可得到正四边形薄片试样最大长度(

由于岩爆碎屑具有薄片状特征,因此可以根据得到的不同尺寸正四边形薄片最大长度测试误差规律(正四边形薄片试样最大长度(

本发明实施例中,可以基于校正后的岩爆碎屑最大长度,利用Image-pro plus分析软件,测算岩爆碎屑的面积。由于岩爆碎屑厚度方向尺寸较小,双目数字图像记录系统无法自动测量,可以利用游标卡尺测量岩爆后收集到的每块碎屑的厚度,并基于韦伯分布统计方法确定厚度均值。由于收集的岩爆碎屑无法与系统测量的碎屑一一对应,可以将得到的厚度均值作为系统测量的岩爆碎屑实际厚度值,最后利用碎屑面积乘以厚度,确定校正后的碎屑体积。由于岩爆前试样密度可实测得到,因此可确定岩爆碎屑实际密度,进而通过校正后的碎屑体积和实际密度可计算得到校正后的碎屑质量。

本发明中,利用岩爆碎屑具有薄片状特征和平抛运动特征的特点,根据正四边形薄片自由落体和平抛运动测试试验,得到不同尺寸正四边形薄片试样自由落体和平抛运动加速度的测试误差规律,分别如图6和7所示。如图6所示,以重力加速度(9.8m/s

利用该关系对岩爆碎屑加速度测试误差进行校正,得到校正后的岩爆碎屑的平抛加速度。具体可采用如下方式实施:根据关系式:y=-0.814x-2.277,结合校正后岩爆碎屑的最大长度和系统测量的碎屑加速度值,即可确定校正后的岩爆碎屑加速度。

然后,利用校正后的岩爆碎屑的平抛加速度、数字图像记录系统测算的岩爆碎屑初始运动速度及运动时间,得到校正后的岩爆碎屑的运动速度,实现对岩爆碎屑运动速度的测试误差的校正。

最后,基于岩爆碎屑校正后的质量和运动速度,利用动能公式,校正岩爆碎屑动能测试误差。

本发明实施例中,采用的具体设备为:双目数字图像记录系统。该系统由两套光学镜头、CoaXPress高速相机、PC存储系统、专用同轴电缆组成,可实现高精度同步控制下,1000帧/s(1024×1024)的采样率。照明装置由一个LED聚光灯和两个LED摄像灯组成。

使用前对设备调试及相机标定。设备调试基于3个步骤:

(1) 相机镜头姿态调整,保证岩块垂直向上,左右相机成像对称;(2) 用黑布遮挡四周,减少背景反光对目标测算的干扰;(3) 将相机光圈固定在f5.8(第3大档位)及调整镜头调焦环至曝光值500,使得斜45°左右放置在岩块前方的黑白格标定板上的角点都能清晰成像。

相机标定分为双目拍摄标定图像及输出标定文件。

双目拍摄标定图像基于3个步骤:(1) 将标定板在岩爆实验机加载台上摆放6种不同姿态,即前、后、俯、仰、左、右;(2) 对每个姿态,左右相机同步拍摄一张照片,并依次命名为 1~6;(3) 编号“1”时,标定板应贴近试样垂直放置。空间坐标系建立在该图中的标定板上,坐标原点在右上角的角点上,标定板向左、向下和向外分别作为x,y和z正方向。

标定文件的输出基于图像标定误差是否控制在0.3Pixel以内,满足标定误差后保存标定结果用动能分析。相机标定后,保持相机光圈、焦距和姿态不变。

自由落体和平抛运动测试试验主要包括:(1)手持组1#中不同三维形态的试样(球体、正方体和正四边形薄片,如图8所示,d

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 一种校正岩爆碎屑动能测试误差的方法

- 一种校正岩爆碎屑动能测试误差的方法